焊接温度和挤压量对小直径高频焊管接头组织和性能的影响

2022-11-29张宝伟陈雪龙范会卿

张宝伟, 陈雪龙, 范会卿, 张 晓, 董 星

(中国船舶集团有限公司第七二五研究所, 河南 洛阳 471023)

0 前 言

高频焊接是利用高频电流特有的集肤效应和邻近效应, 使焊接电流集聚于接触表面, 表层结合面温度快速上升, 使待焊面加热至熔化或接近熔化的状态, 随后迅速挤压成接头的一种焊接方法[1]。 与其他焊接方法相比, 高频焊接过程的显著特点是无金属填充物 (如焊丝), 焊接过程快, 能够满足高效生产过程需求[2-4]。 对于大直径的高频焊管, 可以通过探伤和力学性能试验等方法检验焊缝质量。 当采用高频焊焊接小直径管(直径30 mm 左右) 时, 焊接速度快, 焊缝质量检测困难。 由于焊接过程的特殊性, 造成母材和焊缝区的微观组织差异, 焊缝区域成为焊管的薄弱环节[5-7], 因此需要对高频焊管的焊接工艺进行研究, 以提高高频焊管的接头质量。 本研究采用GLEEBLE-3500 热/力试验机模拟研究小直径管高频焊接工艺, 对钢带进行快速加热挤压成模拟高频焊接接头, 然后进行了模拟焊接接头力学性能及金相试验, 根据试验结果优选出合理的工艺参数, 为小直径管的高频焊接工艺优化提供参考。

1 试验材料与方法

1.1 试验材料

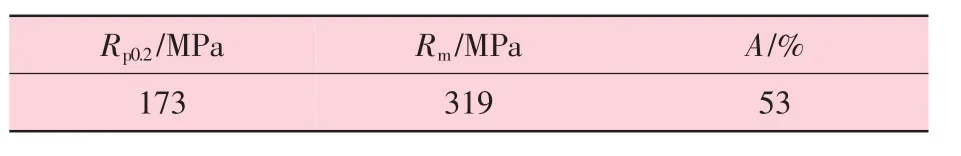

试验采用SPCC 钢带, 钢带厚度约3.0 mm,SPCC 钢带的力学性能和化学成分分别见表1 和表2。

表1 SPCC 钢带力学性能

表2 SPCC 钢带化学成分 %

1.2 试验方法

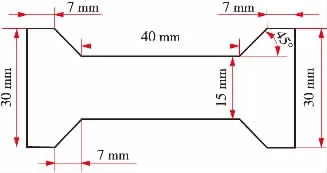

在钢带宽度方向上取样, 试样加工尺寸如图1 所示, 在切口两端焊接K 型热电偶, 热电偶焊点离切口尽量近, 两热电偶焊点距离小于1 mm。

图1 热模拟试样形状及尺寸示意图

利用GLEEBLE-3500 热/力试验机模拟高频焊接过程, 热模拟试验共制备两组试样, 两组试验的热模拟工艺见表3。 第一组试验, 用锯床将试样中间锯开, 进行热模拟试验, 每种工艺制备2 个试样, 只进行拉伸试验; 第二组试验, 用线切割将试样中间割开, 并用磨床磨平端面, 粗糙度不低于3.2, 进行热模拟试验, 每种工艺制备4 个试样。 分别加工3 个非标板拉伸试样和1 个硬度及金相试样, 如图2 所示。 在1 个试样的焊缝中心位置做硬度测试和金相观察, 每个试样测3 个硬度值。 在GLEEBLE-3500 热/力试验机上进行拉伸试验, 记录应力-应变曲线。

表3 两组试验的热模拟工艺

图2 非标板拉伸试样图

用红外线测温仪在小直径高频焊管现场测量焊管温度, 最高温度为1 300 ℃左右, 因此模拟试验时选定最高温度分别为1 100 ℃、 1 150 ℃、1 200 ℃、 1 250 ℃、 1 300 ℃和1 350 ℃, 加热速度为4 s 升到最高温度, 冷却速度与现场实际冷却过程基本一致, 从最高温度冷却到200 ℃约50 s。 挤压量分别为1 mm、 3 mm、 5 mm 和7 mm。 加工专用的夹具, 在GLEEBLE-3500 热/力试验机上模拟高频焊接过程。

为了验证热模拟试验结果, 在实际高频焊管现场取试样, 将焊管撑平后按图2 加工3 个非标拉伸试样, 并在焊缝中心位置进行组织观察和硬度测试, 和热模拟试验结果进行对比分析。

2 试验结果与分析

2.1 拉伸试验

两组试验后不同试验条件下模拟焊接接头的抗拉强度如图3 所示。 从图3 (a) 可以看出, “1 150 ℃、 1 s、 3 mm” 工艺下2 个 试样、 “1 200 ℃、 1 s、 3 mm” 工艺下1 个试样(有1 个试样报废)、 “1 250 ℃、 1 s、 3 mm”工艺下两个拉伸试样全部断在焊缝, 说明焊缝接头抗拉强度低于母材抗拉强度; “1 300℃、1 s、 3 mm” 工艺制备的2 个试样, 1 个试样断在焊缝, 1 个试样断在母材, 断在母材试样接头抗拉强度高于母材的抗拉强度。 从图3 (b)可以看出, “1 100 ℃、 1 s、 3 mm” 和“1 150 ℃、1 s、 3 mm” 两种工艺下各有两个试样断在焊缝位置, 且为脆性断口, 说明该工艺下焊缝接头抗拉强度低于母材; 焊接温度不低于1 200 ℃时,拉伸试样都断在母材, 说明焊缝接头抗拉强度高于母材。 图4 为不同热模拟工艺下拉伸试验后的试样形貌。

图3 热模拟接头温度-抗拉强度关系

图4 不同热模拟工艺下拉伸试验后的试样形貌

第二组试验时焊接接头抗拉强度与挤压量关系如图5 所示, 从图5 可以看出, “1 300 ℃、1 s、 1 mm” 工艺下有两个试样断在焊缝位置, 且为脆性断口, 说明该工艺下焊缝接头抗拉强度低于母材。 挤压量不小于3 mm 时拉伸试样都断在母材, 说明该工艺下焊缝接头抗拉强度高于母材。

图5 第二组热模拟工艺试样挤压量-抗拉强度关系

对比第一组和第二组试验结果可见, 第二组试验结果优于第一组, 表明试样接头平整度对高频焊焊接质量有较大影响。 为了获得良好的高频焊接接头, 焊接温度应不小于1 200 ℃, 挤压量不小于3 mm, 接头端面应平整。

2.2 维氏硬度

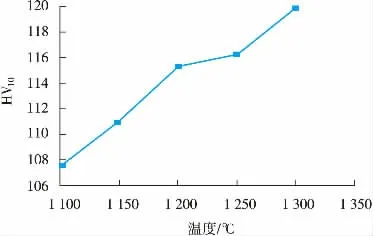

从第二组拉伸试验结果来看, 大部分试样断在母材, 说明大部分试样焊缝抗拉强度大于母材抗拉强度, 拉伸试验结果不能完全表征热模拟试验接头的强度, 可以根据强度与硬度之间的关系通过硬度试验间接的判断材料的强度高低, 目前黑色金属材料强度与硬度之间的对应关系可以参考GB/T 1172[8]。 为了表征热模拟试验接头的强度, 选择测量热模拟接头中心位置的硬度来表征强度高低。

图6 为第二组试样的焊缝硬度测试结果, 从图6 可以看出, 焊缝中心硬度随着模拟温度的升高而提高, 表明焊缝的抗拉强度随着模拟温度的升高而提高。

图6 第二组热模拟工艺试样温度-硬度的关系图

2.3 微观组织

图7 为第二组热模拟试样的金相照片, 从图7 (a) 和7 (b) 可见, 模拟焊接温度为1 100 ℃和1 150 ℃时, 焊缝中心线清晰, 且上下贯穿; 从图7 (c) 可见, 模拟焊接温度为1 200 ℃时, 焊缝中心线部分清晰, 说明焊接温度在1 200 ℃以下时, 接头两侧金属没有通过扩散而全部实现原子间结合; 从图7 (d) 和图7 (e) 可以看出, 模拟焊接温度为1 250 ℃和1 350 ℃时, 已不能观察到原焊缝中心线, 说明该温度下接头两侧的金属通过扩散实现了原子间结合; 从图7 (f) 可以看出, 挤压量为1 mm 时, 焊缝中心线清晰, 表明该挤压量下, 接头两侧金属没有通过扩散而全部实现原子间结合; 从图7 (g) 和图7 (h) 可以看出, 压缩量为3 mm 以上时, 焊缝中心线完全无法辨识, 接头两侧的金属通过扩散实现了原子间结合。

图7 第二组热模拟工艺试样金相照片

热模拟高频焊接过程中, 试样被加热后挤压成焊缝, 其实就是结合面原子扩散的过程, 在扩散过程中, 扩散系数D 与扩散温度T 之间满足Arrhenius 关系[9-10], 即

式中: D0——扩散因子;

Q——扩散激活能;

R——气体常数, 取8.314 J/(mol·K)。

从公式 (1) 可以看出, 扩散系数D 随着温度T 的升高而升高, 即温度越高, 原子间扩散结合越充分, 焊缝质量越好。

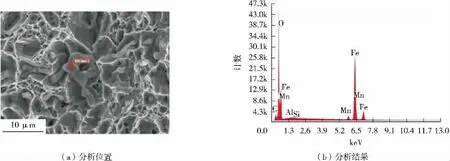

2.4 扫描电镜观察

在第一组热模拟试验中, “1 300 ℃、 1 s、3 mm” 工艺下拉伸试样有1 个断在焊缝中心位置, 对该试样断口进行扫描电镜观察, 如图8所示断口较为平整, 韧窝较浅, 在部分韧窝中有片状物质, 如图8 (a) 所示。 能谱分析结果如图8 (b) 所示, 该片状物质为氧化铁, 说明焊缝中心氧化物的存在影响了焊缝质量。

图8 “1 300 ℃、1 s、3 mm”热模拟工艺下拉伸试样断口SEM 和EDS 能谱图

2.5 高频焊接接头性能

表4 为实际高频焊接接头性能, 焊接温度为1 300 ℃左右。 从表4 可以看出, 3 个试样的抗拉强度均高于图3 所示模拟试验结果, 且都断于母材位置, 表明实际接头抗拉强度高于母材。 实际高频焊接接头3 个试样硬度结果也都大于图6所示的模拟试验结果。

表4 高频焊接接头性能

图9 为实际高频焊接接头中心线的100 倍照片, 从图9 可以看出, 焊缝中心线模糊, 大部分已到达原子间结合, 实际高频焊接接头质量良好, 模拟试验结果与实际高频焊接头性能结果有较好的一致性。

图9 实际高频焊接接头金相照片

3 结束语

采用SPCC 钢带在GLEEBLE-3500 热/力试验机上模拟高频焊接过程, 并对焊接接头进行微观组织观察和力学性能试验。 结果表明, 随着温度的升高和挤压量的增大, 高频焊接接头质量逐渐提高, 高频焊接温度在1 200 ℃以上、 挤压量在3 mm 以上能够获得优良的高频焊接接头。