服役态Super304H过热器钢管显微组织及力学性能

2022-11-29吴跃

吴 跃

(1. 大唐锅炉压力容器检验中心有限公司, 安徽 合肥 230088;2. 中国大唐集团科学技术研究总院有限公司 华东电力试验研究院, 安徽 合肥 230088)

近年来,尽管风力发电和太阳能发电增长迅速,但火力发电仍为全球能源结构的主体,以火力发电为主的电力结构势必会带来环境污染问题,发展高参数超超临界火电机组能够有效减少煤炭消耗量,提高发电效率,降低环境污染[1-3]。超超临界机组中锅炉部件长期在高温条件下工作,因而要求其具备良好的持久强度和抗高温氧化性能,过热器管在高参数锅炉中所处的环境最恶劣[4]。Super304H奥氏体耐热钢因其优良的抗高温蠕变性能,为目前最常用的一种过热器管材料[5-6]。Super304H奥氏体耐热钢是在TP304耐热钢的基础上增加C含量,加入(质量分数,下同)0.45%Nb、3%Cu以及少量N,特别是Cu的添加,可使之在运行过程中析出ε-富Cu相、M23C6、Nb(C,N)和NbCrN相以产生强化作用,使得其组织稳定性和高温性能得到提高[7-10]。

自Super304H耐热钢开发应用以来,科研人员针对Super304H钢管开展了广泛的研究工作。Jin等[7]发现Super304H钢在650 ℃长时间时效时,奥氏体晶粒尺寸在时效至8000 h未发生明显变化,析出相包含M23C6碳化物、富Cu相、MX相以及σ相;在长时间的时效过程中,M23C6碳化物沿奥氏体晶界成链状分布,随时效时间延长,聚集长大明显,同时由于M23C6碳化物析出导致的贫Cr以及硬脆σ相的析出,Super304H钢的抗冲击性能明显下降。Nam等[8]对Super304H耐热钢在600~700 ℃下进行20 000 h时效后,发现M23C6碳化物和σ相对时效温度和保温时间较敏感,其颗粒尺寸和体积分数随时效温度及保温时间的增加而增大。白小龙[11]研究发现服役20 000 h的后屏过热器管用Super304H钢管外壁出现尺寸较大的奥氏体晶粒,大晶粒内部还存在尚未被吞并的小晶粒,推测这是由于外壁高温及张应力作用引起的。

综上所述,在超超临界机组运行过程中,Super304H耐热钢管长期暴露在高温、高压的恶劣环境下,显微组织的演变及其对钢管力学性能的综合影响复杂,目前针对Super304H耐热钢的研究大多集中在时效及服役过程中析出相变化及其对力学性能的影响,而关于服役Super304H钢管外壁晶粒异常长大的系统研究甚少。本文针对某超超临界机组中服役40 000 h 后的Super304H过热器钢管,研究外壁异常长大组织的特征,明确外壁奥氏体晶粒异常长大对钢管力学性能的影响,为超超临界机组运行管理与安全评估提供技术支持。

1 试验材料及方法

本文采用某超超临界机组未服役(供货态)及蒸气温度580 ℃、压力26.25 MPa条件下服役40 000 h后的Super304H钢高温过热器管(尺寸φ51 mm×9.5 mm)作为研究对象。首先沿钢管轴向取样,用砂纸逐级打磨至1500目后抛光,采用硫酸铜-盐酸水溶液(CuSO4∶HCl∶H2O=5 g∶20 mL∶20 mL)进行腐蚀,在MR-3000光学显微镜(OM)下观察显微组织。采用线切割沿钢管内壁和外壁横向切取φ3 mm×200 μm的薄圆片,研磨至50 μm后,采用Gatan凹坑仪将圆片试样中心凹至10 μm左右,再采用Gatan-691离子减薄仪减薄,直至穿孔,在JEM-2100F型场发射透射显微镜(TEM)下对试样中的析出相行观察分析。根据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》,使用MH-3显微维氏硬度计,分别测量供货态及服役态Super304H耐热钢管内外壁的硬度值,加载载荷砝码200 g,保荷时间15 s,每种状态测量5个值,取平均值。

因为服役态Super304H钢管外壁粗晶区厚度薄,难以制备全部为粗晶区的拉伸试样,本文在去除服役40 000 h 后Super304H钢管内外壁表面氧化层后,以钢管内壁为基准,按图1的要求,取厚约3 mm的弧形试样。基于等应变模型,含粗晶区及细晶区的全厚试样的室温强度:

σ=[h1σ1+h2σ2]/h,也即,σ1=[hσ-h2σ2]/h1

(1)

图1 室温拉伸试样尺寸Fig.1 Dimensions of the room temperature tensile specimen

式中:σ1、h1分别为全壁厚钢管试样中粗晶区的强度(MPa)和厚度(mm);σ2、h2分别为全壁厚钢管试样中细晶区的强度(MPa)和厚度(mm);h为全壁厚钢管试样厚度(mm),h=h1+h2。据此,通过测试全厚钢管试样及仅含细晶区的厚约3 mm弧形试样的强度σ及σ2,再采用金相法测量全厚钢管试样截面上粗晶区及细晶区的厚度h1及h2,即可估算粗晶区的强度σ1,测试至少重复3次,取平均值。根据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》,使用AG-X PLUS型微机控制电子万能试验机测量试样的室温拉伸性能,拉伸速率2 mm/min。

考虑到钢管形状、尺寸及粗晶区的影响,尽可能切取包含粗晶区的冲击试样,沿钢管外壁轴向切取尺寸为55 mm×10 mm×2.5 mm的非标准矩形试样,制备V型缺口。依据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》的要求,使用NI300C型仪器化金属摆锤冲击试验机测定服役态内壁(细晶区)、外壁(粗晶区+细晶区)及供货态管扁平试样的室温冲击性能。同样,基于等应变模型,估算服役态Super304H耐热钢管中粗晶区的冲击性能。利用Gemini500型场发射扫描电镜(SEM)观察试样的室温冲击断口形貌。

2 结果与讨论

2.1 显微组织分析

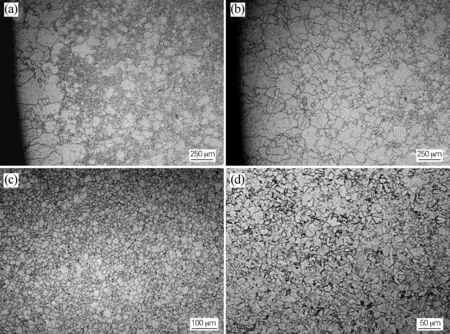

图2为供货态及服役态Super304H过热器钢管径向截面的显微组织。供货态Super304H钢管中的奥氏体晶粒尺寸均匀,奥氏体晶内和晶界基本没有析出相,晶粒内部存在一定数量的退火孪晶,平均晶粒度8级(见图2(d)),符合GB/T 5310—2017《高压锅炉用无缝钢管》的要求[12]。在蒸气温度580 ℃、压力26.25 MPa条件下服役40 000 h后,钢管外壁背火侧存在粗大晶粒和细小晶粒混合的区域,部分粗大奥氏体晶粒呈“孤岛状”分布于细小的奥氏体晶粒中,见图2(a);钢管外壁向火侧奥氏体晶粒基本全部长大(见图2(b)),大晶粒内部还可以看到被吞并的小晶粒,粗大的奥氏体晶粒晶界曲折,仍处于快速长大期[13],大尺寸的奥氏体晶粒平均尺寸约200 μm,晶粒度为1级,已不满足标准要求[12];沿径向向管内壁过渡,到中心位置时奥氏体晶粒尺寸均匀(见图2(c)),只有极少数尺寸相对较大的晶粒,具有和供货态Super304H钢管相当的8级晶粒度。高温服役过程中,Super304H钢管奥氏体晶粒长大是原子扩散的结果,温度越高,原子扩散加剧,晶粒长大速度加快,由于服役Super304H钢管外壁直接受热,比内壁服役温度更高,造成外壁部分奥氏体晶粒的快速长大。

图2 服役态(a~c)及供货态(d)Super304H过热器钢管的显微组织(a)外壁背火侧;(b)外壁向火侧;(c)中心部位Fig.2 Microstructure of the as-served(a-c) and as-supplied(d) Super304H superheater steel tube(a) back fire side of outer wall; (b) fire side of outer wall; (c) core

2.2 析出相分析

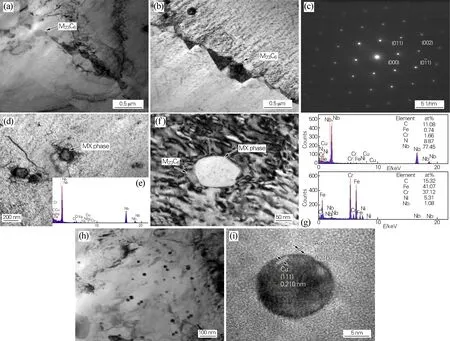

图3为服役40 000 h的Super304H耐热钢管外壁粗晶区和内壁细晶区的TEM测试结果。服役40 000 h后,Super304H耐热钢管内外壁区域晶界均析出M23C6碳化物,见图3(a, b),不同的是外壁区域M23C6碳化物在晶界上连续分布且颗粒尺寸大,内壁晶界上M23C6碳化物呈三角颗粒状,个别尺寸较大,其余尺寸小且不连续。析出相的聚集长大取决于Cr、C原子的扩散能力,由于运行Super304H钢管外壁温度一般比内壁高30~50 ℃[11],更有利于原子扩散的进行,有利于M23C6的聚集长大,所以服役Super304H钢管外壁M23C6颗粒的粗化更明显,且M23C6颗粒更聚集。在外壁位错缠结处还发现有圆形析出相,EDS测试结果表明,其为MX相(见图3(d,e)),尺寸在200 nm左右,MX相热稳定性强,即使经过高温长期服役,长大也不明显,是Super304H耐热钢中的主要强化相。同时,在钢管外壁组织中还发现了圆形析出相旁伴生的短棒状颗粒,EDS测试结果表明,圆形析出相为MX相,短棒状颗粒为M23C6,这与谭舒平[14]的研究结果一致,他们认为MX相优先析出,而M23C6相以MX相为基底形核,并逐步长大。图3(h)是在外壁区域析出的富Cu相,即便在高温下服役40 000 h,富Cu相颗粒尺寸仍在30 nm以下,弥散分布于奥氏体晶粒内部,与奥氏体基体保持完全共格关系(见图3(i)),纳米尺寸的富Cu相颗粒能够有效阻碍位错运动,是提高Super304H耐热钢综合力学性能的另一主要析出相。

图3 服役40 000 h 后Super304H耐热钢管的TEM照片、SAED花样及EDS图谱(a)外壁;(b)内壁;(c)SAED花样;(d,f,h)晶内析出相;(e,g)EDS图谱;(i)析出相的HRTEM像Fig.3 TEM images, SAED and EDS spectra of the Super304H heat resistant steel tube in service for 40 000 h(a) outer wall; (b) inner wall; (c) SAED pattern; (d,f,h) intragranular precipitates; (e,g) EDS spectra; (i) HRTEM image of precipitate

2.3 显微硬度

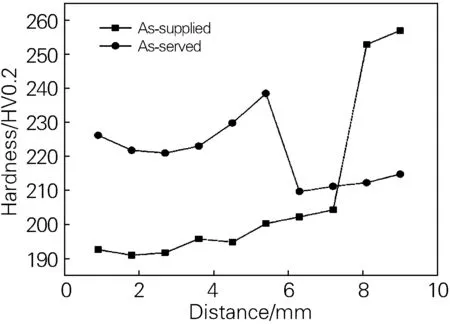

以Super304H耐热钢管内壁为零位置,逐渐向外壁,沿径向测量横截面上显微硬度的分布,如图4所示,以此来表征钢管不同壁厚处显微组织的差异。供货态钢管从内壁向外壁硬度值逐渐升高,尤其是距外壁约2 mm处,硬度急剧上升,这是因为外壁组织位错密度更高,畸变能大,残余应力大所致。服役态钢管靠近外壁约2.5 mm处的硬度最低,其次是内壁,钢管中间部位的硬度最大,主要原因有3点:①服役钢管外壁奥氏体晶粒异常长大,钢管其余部位为细小晶粒,根据Hall-Petch公式,细晶区部分硬度更高;②服役钢管外壁粗晶区第二相析出更严重,聚集程度更大,导致奥氏体晶粒内的固溶强化、第二相沉淀(弥散)强化效果都有所降低,因而外壁的硬度也较低;③钢管内壁流通高温高压蒸汽,内壁存在氧化现象,而外壁接触烟气温度更高,导致内外壁组织老化或基体中合金元素流失,相比内外壁而言钢管中部区域的组织老化及合金元素损失程度都较低,因而硬度值最高。

图4 供货态及服役40 000 h后Super304H耐热钢管截面从内侧到外侧硬度分布Fig.4 Hardness distribution from inner side to outer side across section of the as-supplied and 40 000 h served Super304H heat resistant steel tube

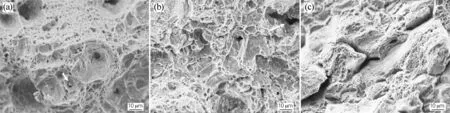

图5 供货态及服役态Super304H钢管试样的冲击断口形貌(a)供货态;(b)服役态细晶区;(c)服役态粗晶区Fig.5 Impact fracture morphologies of the as-supplied and as-served Super304H steel tube specimens(a) as-supplied; (b) fine grain zone, in-service; (c) coarse grain zone, in-service

2.4 室温拉伸性能

表1为供货态及服役态Super304H钢管试样的拉伸性能,由表1可知,服役态Super304H钢管试样及粗、细晶区的抗拉强度(Rm)均比供货态试样高,服役态试样断后伸长率(A)低于供货态,而服役态Super304H钢管粗晶区的室温屈服强度(Rp0.2)较供货态下降了21.9%。Super304H钢的强化机制主要包括固溶强化、第二相析出弥散强化及细晶强化(包括孪晶亚结构强化)等,供货态Super304H钢为单相奥氏体组织,晶界相及晶内析出物都很少,仅在奥氏体晶内零星地分布着一些球形的MX相(Nb(C,N))颗粒,弥散强化作用不大;相反,服役态Super304H钢管内各种类型的第二相颗粒大量析出,弥散强化效果增强,从而导致服役态Super304H钢管的Rm较供货态有所提高[15]。金属材料的Rp0.2指材料内大规模位错滑移开始启动时对应的应力,第二相析出弥散强化导致服役态Super304H钢管的Rp0.2增大,但奥氏体晶粒异常长大,晶界宽化严重,耐热钢基体的连续性遭到破坏,界面结合强度降低,导致服役态Super304H钢管中粗晶区的Rp0.2下降明显;同时,在试样拉伸过程中与断裂面垂直的二次裂纹扩展趋于严重,粗晶区的脆性显著增加,导致服役态Super304H钢管的伸长率A减小,塑性降低。

表1 供货态及服役态Super304H钢管试样的拉伸性能

2.5 冲击性能及断口形貌分析

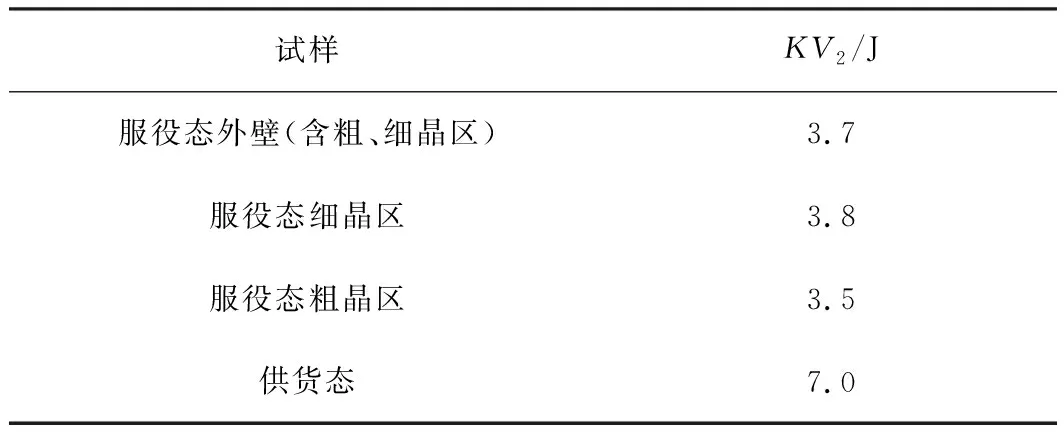

供货态及服役40 000 h 后Super304H钢管试样冲击性能如表2所示,冲击断口形貌如图5所示。由表2可知,服役态Super304H钢管粗晶区试样的冲击性能较供货态下降50%,采用等应变模型计算出的粗晶区冲击性能相对于细晶区降低了6.7%。在长期高温服役过程中,Super304H钢管内奥氏体晶界及晶内析出的硬脆第二相是影响其冲击性能的主要因素,供货态钢管晶界基本没有析出相,晶内分布极少量MX相和细小的富Cu相颗粒,冲击性能最好,而在服役态Super304H钢管奥氏体晶界处析出大量M23C6碳化物,粗晶区晶界析出相聚集长大程度更加明显,导致粗晶区的冲击性能最差。

表2 供货态及服役40 000 h后 Super304H钢管试样冲击性能

供货态Super304H钢管试样的冲击断口具有典型的韧窝聚集型断裂特征,韧窝底部的第二相颗粒清晰可见(如图5(a)箭头所示)。长期高温服役过程中,Super304H钢管中的第二相不断析出长大,割裂基体,服役态细晶区断面较平整,塑性变形程度低,甚至出现了二次裂纹(如图5(b)箭头所示),这是由于奥氏体晶界上析出的M23C6碳化物降低了晶界结合强度。外壁粗晶区在奥氏体晶粒尺寸增大的同时,晶界析出相的尺寸也进一步增大,晶界成为裂纹扩展的通道,沿晶断裂的特征明显,塑性、韧性最低。

3 结论

1) 服役40 000 h 后Super304H耐热钢管外壁出现异常长大的奥氏体晶粒,TEM测试表明外壁M23C6颗粒的粗化明显,且M23C6颗粒沿晶界连续分布,而MX相和富Cu相作为Super304H耐热钢中的主要强化相,即使经过高温长期服役,长大仍不明显。

2) 外壁异常长大的晶粒导致服役态Super304H钢管粗晶区的室温Rp0.2、KV2较供货态分别下降了21.9% 和50%,粗晶区冲击试样断口沿晶断裂特征明显(脆性显著增加),外壁粗晶区对Super304H钢管的服役安全性构成威胁。

3) 长期高温运行的Super304H耐热钢管应加强监督,消除因外壁奥氏体晶粒异常长大而带来的爆管等安全隐患。服役过程Super304H钢管外壁区域奥氏体晶粒异常长大的具体原因还有待进一步探究。