35CrMnSi低合金钢淬火直径与微观组织的关系

2022-11-29张显武丁雅莉杨卓越王胜民

张显武, 丁雅莉, 杨卓越, 高 齐, 王胜民

(1. 昆明理工大学 材料科学与工程学院, 云南 昆明 650093;2. 钢铁研究总院 特殊钢研究所, 北京 100081)

众所周知,淬透性是低合金结构钢的重要性能之一,淬透性好的钢种可以保证尺寸较大的构件具有合理的硬度分布,因此自20世纪30年代开始就有关于淬透性的研究。多年的研究表明,添加Mn、Cr、Mo、Ni和Si等可以改善低合金结构钢的淬透性[1-4],尤其是添加大量B改善淬透性更明显[5-7]。到目前为止,传统的顶端淬火和截面硬度方法仍是评价低合金结构钢淬透性的主要方法[8],根据端淬曲线上硬度与淬火马氏体量的关系(如90%马氏体或50%马氏体),可以得到理想临界直径DI(另一种淬透性表征方式),也可以直接预测实际构件淬火后的马氏体量和硬度分布,如预测钢棒的实际淬火临界直径,并根据构件尺寸选择合理的钢种[3]。然而,端淬曲线仅考虑淬火马氏体量与硬度的对应关系,忽略了不同非马氏体组织的影响,因为铁素体+珠光体、上贝氏体和下贝氏体对硬度的影响程度不同,因此本文采用截面硬度法研究了不同直径35CrMnSi钢棒材油冷淬火后非马氏体组织对硬度、强度和冲击性能的影响,探索了强韧性优良的35CrMnSi超高强度钢油冷淬火临界直径。

1 试验材料与方法

试验用钢为电渣重熔的35CrMnSi钢φ320 mm锻造棒材,化学成分见表1。从棒材远离轴线中心切取对照组拉伸试样(φ10 mm×70 mm)和冲击试样(12 mm×12 mm×60 mm),同时切取φ20 mm×L、φ40 mm×L、φ60 mm×L和φ90 mm×L的钢棒,钢棒长L不小于2倍直径以确保力学性能和微观组织检测区域在淬火介质内维持一维径向冷却。

表1 试验35CrMnSi钢的化学成分(质量分数,%)

对照组拉伸、冲击试样和φ20 mm钢棒经过900 ℃×1 h油冷淬火,φ40、φ60和φ90 mm钢棒分别在900 ℃保温1.5、2.0和2.5 h后油冷淬火。从淬火的φ20、φ40、φ60和φ90 mm钢棒上切取10 mm厚的硬度试片(一维径向冷却区域),用10 kg载荷测试横截面的维氏硬度,依钢棒直径确定硬度测试间隔(0.5 mm 或1 mm),规格为φ20、φ40 mm的试样每隔0.5 mm打一个点,规格为φ60、φ90 mm的试样每隔1 mm 打一个点。

再从淬火后的φ20、φ40、φ60和φ90 mm钢棒轴线中心切取对照组拉伸、冲击试样,拉伸、冲击试样轴线与淬火钢棒轴线重合,并确保拉伸试样标距区和冲击试样缺口区处于淬火钢棒径向一维冷却区域。对照组拉伸和冲击试样以及从钢棒内切取的拉伸和冲击试样经230 ℃×2 h回火,最后将所有拉伸、冲击试样加工成用于拉伸测试和冲击测试的试样,拉伸试样标距直径φ5 mm、标距长25 mm,冲击试样尺寸10 mm×10 mm×55 mm,U型缺口。利用WE300B拉伸试验机按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行室温拉伸试验,利用JBN-300B冲击试验机按照GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行室温冲击试验,每一组平行试样2个,取其平均值作为最终值。在淬火钢棒内等同拉伸试样标距区或冲击试样缺口区的位置切取试样,制成标准金相试样,用光学显微镜观察微观组织形貌。

2 试验结果与分析

2.1 室温力学性能与淬火直径的相关性

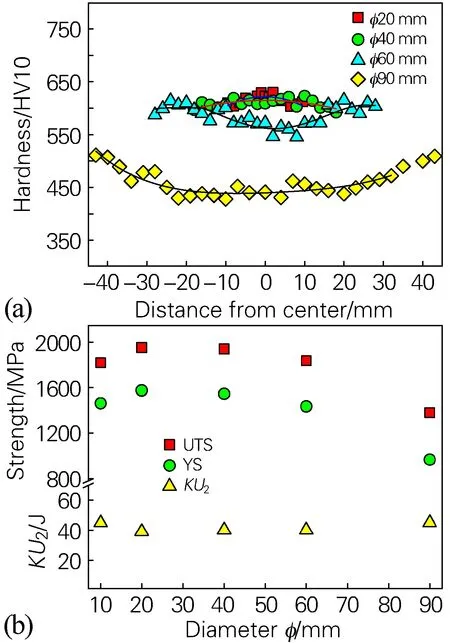

文献[9]报道30CrMnSi钢油冷淬火临界直径约φ43 mm,轴线中心95%马氏体的30CrMnSi钢油冷淬火临界直径φ25~φ40 mm[10],合金元素含量相近的35CrMnSi钢油冷淬火临界直径也接近于这一范围[9-10]。然而,从图1(a)所示不同直径钢棒油冷淬火后横截面硬度分布可以看出,φ20、φ40 mm淬火钢棒试样横截面上的硬度几乎不变,轴线中心硬度分别为623 HV10(56 HRC)和609 HV10(55.5 HRC);而φ60 mm 钢棒淬火后整个横截面维持高的硬度,接近轴线中心硬度略有下降,560 HV10(53 HRC),比φ20 mm 钢棒下降约5.4%,因此φ60 mm钢棒试样油冷淬火轴线中心硬度接近于SAE J406标准90%淬火马氏体的硬度,据此判断35CrMnSi钢油冷淬火钢棒临界直径远高于已报道的约φ40 mm。图1(a)所示φ90 mm钢棒试样油冷淬火后轴线中心硬度下降到450 HV10(46 HRC),若按照SAE J406标准[8],35CrMnSi钢0.33%碳含量对应50%淬火马氏体的硬度为39 HRC,据此判断35CrMnSi钢形成50%马氏体的油冷淬火直径大于φ90 mm。

图1 35CrMnSi钢棒直径与力学性能的相关性(a)横截面硬度分布;(b)强度和冲击吸收能量Fig.1 Correlation between the 35CrMnSi steel bar diameter and mechanical properties(a) cross section hardness distribution; (b) strength and impact absorbed energy

从φ20、φ40和φ60 mm淬火钢棒试样轴线中心切取的拉伸和冲击试样经230 ℃×2 h回火后抗拉强度不低于对照组试样,U型缺口冲击吸收能量略低于对照组试样(见图1(b))。虽然φ60 mm淬火钢棒试样轴线中心屈服强度略有下降,但仍然满足超高强度钢强度和韧性的综合要求,因此判断35CrMnSi钢油冷淬火临界直径应不低于φ60 mm。

2.2 微观组织与淬火直径的相关性

对不同直径钢棒试样油冷淬火后轴线中心显微组织表明,淬火马氏体量与硬度的相关性不同于SAE J406标准提供的对应关系。图2(a)所示φ20 mm钢棒试样轴线中心组织为马氏体;φ40 mm钢棒试样轴线中心组织为淬火马氏体+5%下贝氏体(见图2(b)),因此按95%淬火马氏体判定油冷淬火临界直径与文献[9-10]报道的φ40 mm 相吻合。然而,φ60 mm钢棒试样轴线中心组织内存在约60%的下贝氏体(见图2(c))。虽然淬火马氏体量低于50%,但轴线中心的硬度560 HV10(53 HRC),远高于按SAE J406标准50%淬火马氏体对应的硬度39 HRC,显然下贝氏体替代马氏体对硬度影响不明显。与φ20 mm钢棒试样(完全马氏体)相比,φ60 mm钢棒试样轴线中心硬度仅下降约5.4%,抗拉强度和屈服强度略有下降,不降低U型缺口冲击吸收能量,即下贝氏体对冲击韧性的影响也非常有限,因此上述判断35CrMnSi钢油冷淬火临界直径不低于φ60 mm是合理的。φ90 mm钢棒试样油冷淬火后轴线中心组织为大量的先共析铁素体+粒状贝氏体和上贝氏体(见图2(d)),但轴线中心的硬度450 HV10(46 HRC)说明粒状贝氏体和上贝氏体影响35CrMnSi钢硬度有限,再次说明SAE J406中传统的淬火马氏体量预测35CrMnSi钢淬火临界直径小于实际值。

图2 不同直径35CrMnSi钢棒试样淬火后轴线中心显微组织Fig.2 Microstructure of the axis center of the 35CrMnSi steel bar specimens with different diameters after quenching(a) φ20 mm; (b) φ40 mm; (c) φ60 mm; (d) φ90 mm

3 结论

1) 由于贝氏体的存在使35CrMnSi低合金钢淬火马氏体量与硬度的相关性不再符合SAE J406标准提供的对应关系,根据油冷淬火钢棒轴线中心的硬度,并依据超高强度钢强韧性要求,35CrMnSi钢油冷淬火实际临界直径不低于φ60 mm。

2)φ90 mm钢棒试样油冷淬火后轴线中心粒状贝氏体和上贝氏体对硬度影响有限,450 HV10(46 HRC)的硬度远高于SAE J406标准50%淬火马氏体对应的硬度,因此按SAE J406标准的淬火马氏体量预测35CrMnSi钢临界淬火直径小于实际值。