渗碳工艺对20CrMo钢盲孔渗层深度的影响

2022-11-29史有森张志冲王美乾

苏 阳, 史有森, 张志冲, 王 琴, 王美乾, 茅 君

(江苏丰东热技术有限公司, 江苏 盐城 224100)

为解决零件盲孔渗碳的难题,研究了不同气氛对盲孔渗碳的影响。盲孔类零件广泛存在于各种工业制造领域,根据使用要求,一些零件的盲孔内部需要进行渗碳处理。由于盲孔内部的气氛循环差,使盲孔内部不容易渗碳,盲孔渗碳一直是热处理生产中的难题。本文比较了不同工艺对20CrMo钢盲孔渗碳的试验结果,分析了产生渗层差异的主要原因,提供了盲孔渗碳的合适工艺,提出了真空低压渗碳工艺是实际生产中盲孔渗碳的有效方法。

1 试验材料和方法

1.1 试样制备

试验采用20CrMo钢,其化学成分如表1所示。试样规格采用φ20 mm×150 mm的圆柱,在其中心位置分别加工不同尺寸的盲孔,盲孔尺寸分别为φ5 mm×140 mm、φ3 mm×100 mm、φ1.5 mm×60 mm,每组3个试样。

表1 20CrMo钢的化学成分(质量分数,%)

1.2 热处理工艺

对不同盲孔尺寸试样分别进行常规气氛渗碳处理及不同压力(100、220 Pa)的真空渗碳处理,具体渗碳工艺曲线见图1,渗碳淬火后分别进行160 ℃×120 min回火。

其中图1(a)为工艺1,采用常规可控气氛渗碳工艺,试验设备为FBQ1000可控气氛多用炉,有效加热区尺寸:750 mm×750 mm×1200 mm(宽×高×长),以甲醇为载气,丙烷为渗碳气,氧探头自动测量和调节炉内碳势,从升温到出炉淬火处理时间约310 min。

图1(b)为工艺2,采用真空低压渗碳工艺,试验设备为VCB600真空渗碳炉,有效加热区尺寸:600 mm×600 mm×1100 mm(宽×高×长),真空状态升温、均热,气压 1~10 Pa,均热后通入乙炔渗碳,乙炔流量为15 L/min,气压约100 Pa,渗碳后进行真空状态下的扩散及降温,气压为1~10 Pa,从升温到出炉淬火的处理时间约300 min。图1(c)为工艺3,同为真空低压渗碳工艺,除乙炔流量和真空度不同外,设备及处理条件与工艺2相同。真空状态下升温、均热后通入乙炔,乙炔流量为25 L/min,气压约为220 Pa,渗碳后进行真空状态下的扩散及降温,从升温到出炉淬火的处理时间约300 min。

图1 常规气体渗碳(a)及真空低压渗碳(b, c)工艺曲线(a)工艺1;(b)工艺2;(c)工艺3Fig.1 Process curves of the conventional gas carburizing(a) and vacuum low-pressure carburizing(b, c)(a) process 1; (b) process 2; (c) process 3

1.3 检查方法

经不同工艺渗碳淬火及160 ℃×120 min回火处理后,检查外圆表面及盲孔内壁的有效硬化层深度,比较分析不同渗碳工艺的处理效果。

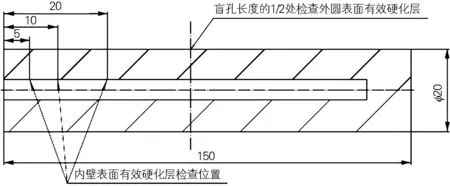

按GB/T 9450—2005《钢件渗碳淬火硬化层深度的测定和校核》的方法测定渗碳有效硬化层深度,测量仪器为MH-500D数字显微硬度计,试验载荷砝码为0.5 kg,以硬度550 HV0.5处作为渗碳有效硬化层的评定基准。外圆表面的有效硬度化层检查位置为盲孔长度的1/2处。盲孔内壁表面的有效硬化层检查位置自盲孔端面5 mm处开始,间隔5 mm或10 mm测定各位置内壁处的显微硬度,位置示意图见图2。

图2 外圆表面及盲孔内壁有效硬化层检查位置Fig.2 Inspection positions of effective hardened layer of outer circle surface and blind hole inner wall

2 试验结果与分析

2.1 外圆表面渗碳有效硬化层深度

图3是不同盲孔尺寸试样经不同工艺渗碳处理后外圆表面的有效硬度化层深度。由图3可知,试样经工艺1处理后的外圆表面的有效硬化层为0.90~0.93 mm;经工艺2处理后的外圆表面的有效硬化层为0.76~0.85mm;经工艺3处理后的外圆表面的有效硬化层为0.79~0.86 mm。工艺1为多用炉常规可控气氛渗碳,总处理时间比真空处理稍长,所以试样处理后外圆表面处有效硬化层深度比真空低压渗碳稍深。工艺2、3为真空低压渗碳,处理时间相同,所以处理后的外圆表面的有效硬化层相近。工艺3乙炔流量为25 L/min,气压约220 Pa,工艺2乙炔流量15 L/min,气压约100 Pa,工艺3的乙炔流量及气压稍高于工艺2,所以处理的外圆表面的有效硬化层深度比工艺2稍深。

图3 不同盲孔尺寸试样经不同渗碳工艺处理的外圆表面有效硬化层深度Fig.3 Effective hardened depth on outer circle surface of the specimens with different sizes of blind hole carburized by different processes

2.2 盲孔内壁渗碳有效硬化层深度

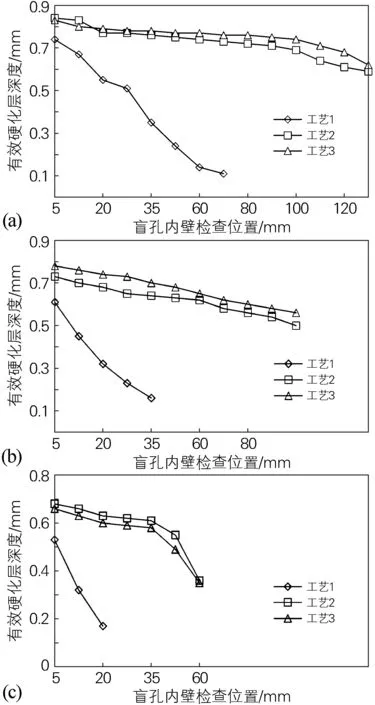

图4是不同盲孔尺寸试样渗碳处理后盲孔内壁各点的有效硬化层深度。由图4(a)可知,φ5 mm盲孔试样经工艺1处理后,距端面20 mm位置的内壁表面的有效硬化层深度约0.51 mm,经工艺2处理后距端面130 mm的内壁表面的有效硬化层深度约0.59 mm,经工艺3处理后距端面130 mm的内壁表面的有效硬化层深度约0.62 mm。由图4(b)可知,φ3 mm盲孔试样经工艺1处理后,距端面20 mm位置的内壁表面的有效硬化层深度约0.32 mm,经工艺2处理后距端面90 mm的内壁表面的有效硬化层深度约0.54 mm,经工艺3处理后距端面90 mm的内壁表面的有效硬化层深度约0.58 mm。由图4(c)可知,φ1.5 mm 盲孔试样经工艺1处理后,距端面20 mm位置的内壁表面的有效硬化层深度约0.17 mm,经工艺2处理后距端面50 mm的内壁表面的有效硬化层深度约0.54 mm,经工艺3处理后距端面50 mm的内壁表面的有效硬化层深度约0.49 mm。

图4 不同盲孔尺寸试样经不同渗碳工艺处理的盲孔内壁各点的有效硬化层深度Fig.4 Effective hardened depth on blind hole inner wall of the specimens with different sizes of blind hole carburized by different processes(a) φ5 mm×140 mm; (b) φ3 mm×100 mm; (c) φ1.5 mm×60 mm

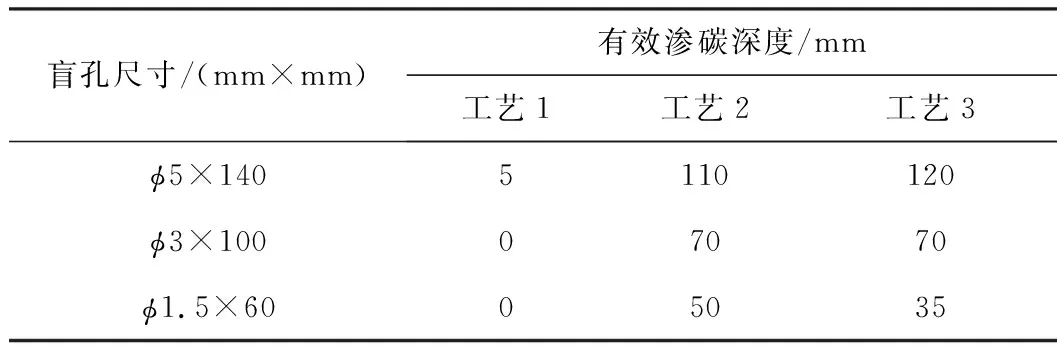

2.3 盲孔的有效渗碳深度

根据GB/T 34889—2017《钢件的渗碳与碳氮共渗淬火回火》及GB/T 9450—2005,有效硬化层深度散差小于0.2 mm的均匀性要求,本试验以盲孔内壁表面有效硬化层深度与外圆表面有效硬化层深度差小于0.2 mm的位置作为盲孔的有效渗碳深度,得到不同尺寸盲孔的有效渗碳深度,结果见表2。

表2 不同盲孔尺寸试样经不同渗碳工艺处理的有效渗碳深度

由表2所示,经工艺1处理后,φ5 mm的盲孔试样的有效渗碳深度约5 mm,而φ3 mm及φ1.5 mm盲孔试样的有效渗碳深度接近于0。

经工艺2处理后,φ5mm的盲孔试样的有效渗碳深度约110 mm,φ3mm和φ1.5mm盲孔试样的有效渗碳深度分别约为70 mm和50 mm。经工艺3处理后,φ5 mm的盲孔试样的有效渗碳深度约120 mm,φ3mm和φ1.5mm盲孔试样的有效渗碳深度分别约为70 mm和35 mm。

2.4 讨论

如上所述,盲孔试样经常规气氛渗碳处理后,其内壁表面的有效渗碳深度很浅,对于盲孔尺寸特别小的试样,其内壁的有效渗碳深度接近于零。而盲孔试样经真空低压渗碳处理后,其内壁表面的有效渗碳深度显著深于常规气氛渗碳,φ5 mm盲孔试样处理后内壁表面的有效渗碳深度能达到110~120 mm, 盲孔尺寸特别小的试样φ1.5 mm也可达到35~50 mm。真空低压渗碳对于盲孔内表面的渗碳能力远高于常规气氛渗碳的原因主要是由于两种渗碳方式的机理或气氛状态不同。

常规气氛渗碳是在稍高于1大气压的微正压状态下进行,气体分子密集,各气体分子之间的平均自由程小,气体流动状态呈粘性流。渗碳时的界面反应主要是2COC+CO2,试样表面附近的CO流入及CO2排出的气体流动状态是粘性流,气氛渗碳炉使用循环风扇的搅拌使气氛流动,以保证产品不同部位渗碳均匀。正常情况下气氛在产品表面能充分流动,表面渗层深度和真空低压渗碳无显著差异。对于盲孔的情况,在气体流动状态是粘性流的状态下,气体分子流动不畅,盲孔内部产生的CO2分子不能及时排出,阻碍了外部渗碳气体CO分子的进入,引起了盲孔内部渗层很浅的现象。

在真空状态下,气体分子稀薄,各气体分子之间的平均自由程大,在高真空的状态下,气体流动状态呈分子流。在一般真空的状态下,气体流动状态呈粘性与分子流之间的中间流或过渡流状态,其具体状态主要与真空度、温度等因素有关。真空低压渗碳时的界面反应主要是C2H22C+H2,在气压为100~200 Pa时,试样表面附近的C2H2流入及H2排出的气体流动状态是中间流,即使在盲孔内部,界面反应产生的H2气氛也能及时排出,外部渗碳气体C2H2能够充分流入,所以试样盲孔内部也有相当深的渗碳层。另外,真空状态下对试样表面的洁净作用,也有助于盲孔内的渗碳。

2.4.1 真空度对渗碳效果的影响

工艺2、3为不同真空度时的真空渗碳,渗碳时间和扩散时间都相同,工艺2的渗碳气压约为100 Pa,工艺3的渗碳气压约为220 Pa,两者真空度不同,盲孔渗碳的效果也不同。经工艺2处理后,φ5、φ3和φ1.5 mm盲孔的有效渗碳深度分别为110、70和50 mm左右;经工艺3处理后,它们的有效渗碳深度分别为120、70和35 mm左右。

由图3可知,试样经工艺2与工艺3处理后的外圆表面渗碳有效硬化层深度及φ5 mm盲孔内壁表面有效渗碳深度相近,气压稍高的工艺3处理的结果比工艺2处理的渗层稍深。但处理盲孔尺寸特别小的试样(φ1.5 mm)时,工艺3处理后的盲孔内壁表面有效渗碳深度比工艺2处理的稍浅。究其原因是盲孔尺寸特别小时,高真空状态比低真空状态更利于气体分子的传送。

2.4.2 盲孔尺寸对渗碳效果的影响

据表2及图4所示,经不同工艺处理后,φ5 mm盲孔有效渗碳深度最深,真空低压渗碳时能达到110~120 mm。φ3 mm盲孔次之,真空低压渗碳时能达到70 mm。φ1.5 mm 盲孔有效渗碳深度最浅,真空低压渗碳时能达到35~50 mm。其原因主要是气体流动在中间流的状态下,大的盲孔更有利于渗碳气体C2H2流入及H2排出。

3 结论

1) 常规气氛渗碳工艺对盲孔内部渗碳效果很弱,真空低压渗碳对盲孔内部的渗碳能力远高于气氛渗碳。因此,真空低压渗碳是对盲孔进行有效渗碳的合理方法。

2) 常规气氛渗碳工艺和真空低压渗碳工艺的渗碳机理或渗碳时的气体状态不同,是引起两种工艺对盲孔内部的渗碳能力不同的主要原因。

3) 盲孔尺寸越小,内部渗碳效果越弱。对于尺寸特别小的盲孔,高真空状态比低真空状态的渗碳效果更好。