临界退火冷却方式对含铌中锰钢奥氏体稳定性和力学性能的影响

2022-11-29宋仁伯霍巍丰王永金王鑫玮陈星翰

赵 帅, 宋仁伯, 张 宇, 霍巍丰, 王永金, 王鑫玮, 陈星翰

(1. 北京科技大学 材料科学与工程学院, 北京 100083;2. 鞍钢集团北京研究院有限公司, 北京 102209)

中锰钢的Mn含量一般在3%~12%(质量分数)之间[1]。Mn含量较高导致的焊接性问题一直是中锰钢难以工业化生产的问题之一[2-3]。降Mn在降低成本的同时,更主要是减少对焊接性的影响,这已经成为了中锰钢工业化生产的趋势。中锰钢常常采取临界退火两相区保温退火工艺进行强化,组织一般为铁素体+奥氏体或铁素体+奥氏体+马氏体[4-5]。

退火时间和温度是当前中锰钢热处理工艺中关注和研究较多的关键参数,但少有对临界退火冷却方式(水冷和空冷)的研究。在较高Mn含量的中锰钢中,高Mn含量导致的强奥氏体热稳定性造成冷却过程中奥氏体含量变化不大[6];虽然降低Mn含量不利于中锰钢延展性的提高,但是低合金含量会降低生产工艺难度[7-9]。因此,低Mn含量会使中锰钢具有更高的产业化潜力。但是,低Mn含量的中锰钢组织和性能会受到退火冷却方式的影响[10]。在此背景下对低Mn含量中锰钢热处理工艺的冷却方式进行探究是必要的。

因此,本文设计了基于3Mn体系的中锰钢钢种,并加入微合金元素Nb、Mo进行强化,研究了冷却方式在不同临界退火温度下对中锰钢组织和力学性能的影响,填补低Mn系中锰钢在冷却方式探究上的技术空白。

1 试验材料与方法

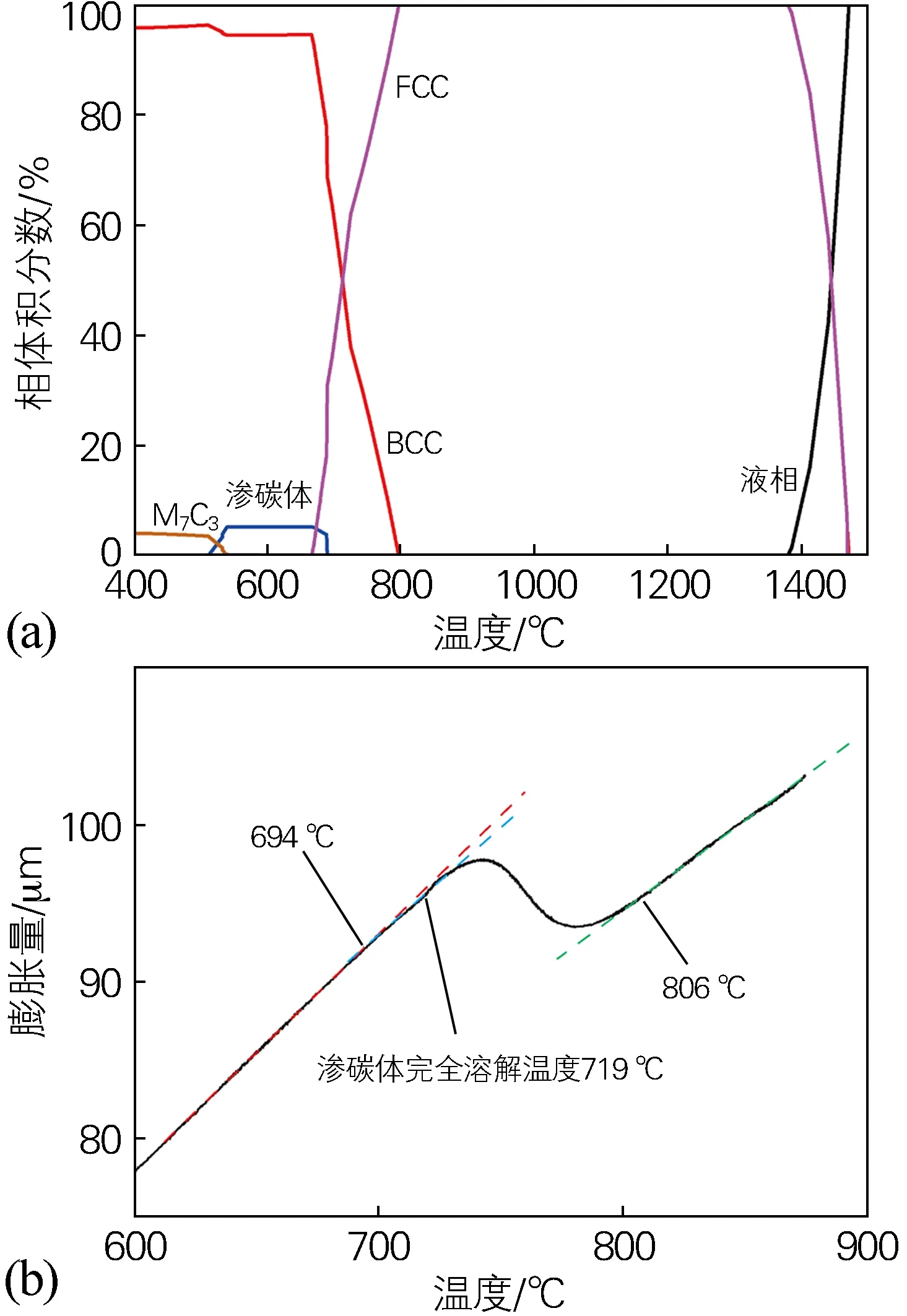

试验钢成分如表1所示。将铸态试验钢锻后热轧,热轧至6 mm厚。利用带有TCFE8数据库的Thermo-Calc软件对试验钢的相平衡图进行计算,如图1所示。用DIL805A热膨胀仪确定两相区温度区间,热膨胀仪测得奥氏体开始形成温度为694 ℃,渗碳体完全溶解温度为719 ℃,完全奥氏体化温度为806 ℃。基于此,选取渗碳体析出温度700 ℃、无渗碳体析出温度750 ℃、接近完全奥氏体温度800 ℃作为临界退火温度。在临界退火温度保温30 min后分别以水冷和空冷的方式进行冷却。取10 mm×10 mm试样进行研磨、机械抛光,使用ZEISS GeminiSEM 500扫描电镜进行组织观察和SEM-EDS的面扫。将试样预磨、抛光后进行电解抛光,使用SmartLab X射线衍射仪进行物相分析,测量奥氏体含量。利用MTS Exceed E45电子万能试验机对变形区尺寸为25 mm×6 mm×4 mm的狗骨状试样进行拉伸试验。取试样薄片进行研磨、双喷处理后,使用JEOL 2100透射电镜进行TEM分析。

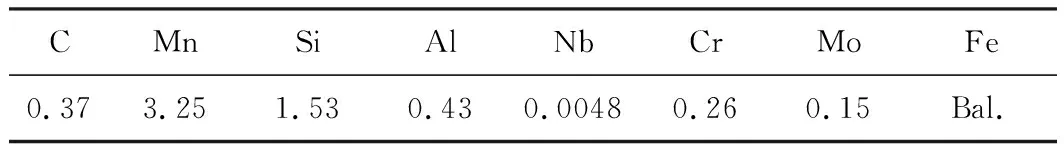

表1 试验钢的化学成分 (质量分数,%)

图1 Thermo-Calc软件计算的试验钢相平衡图(a)及其热膨胀曲线(b)Fig.1 Phase equilibrium diagram calculated by Thermo-Calc software(a) and thermal dilatometric curve(b) of the tested steel

2 试验结果与讨论

2.1 显微组织分析

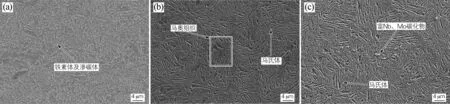

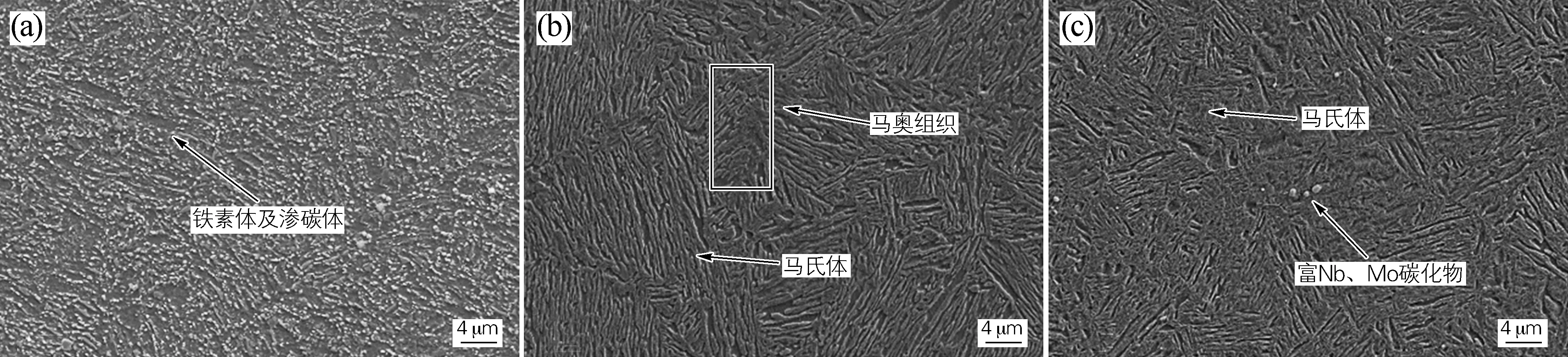

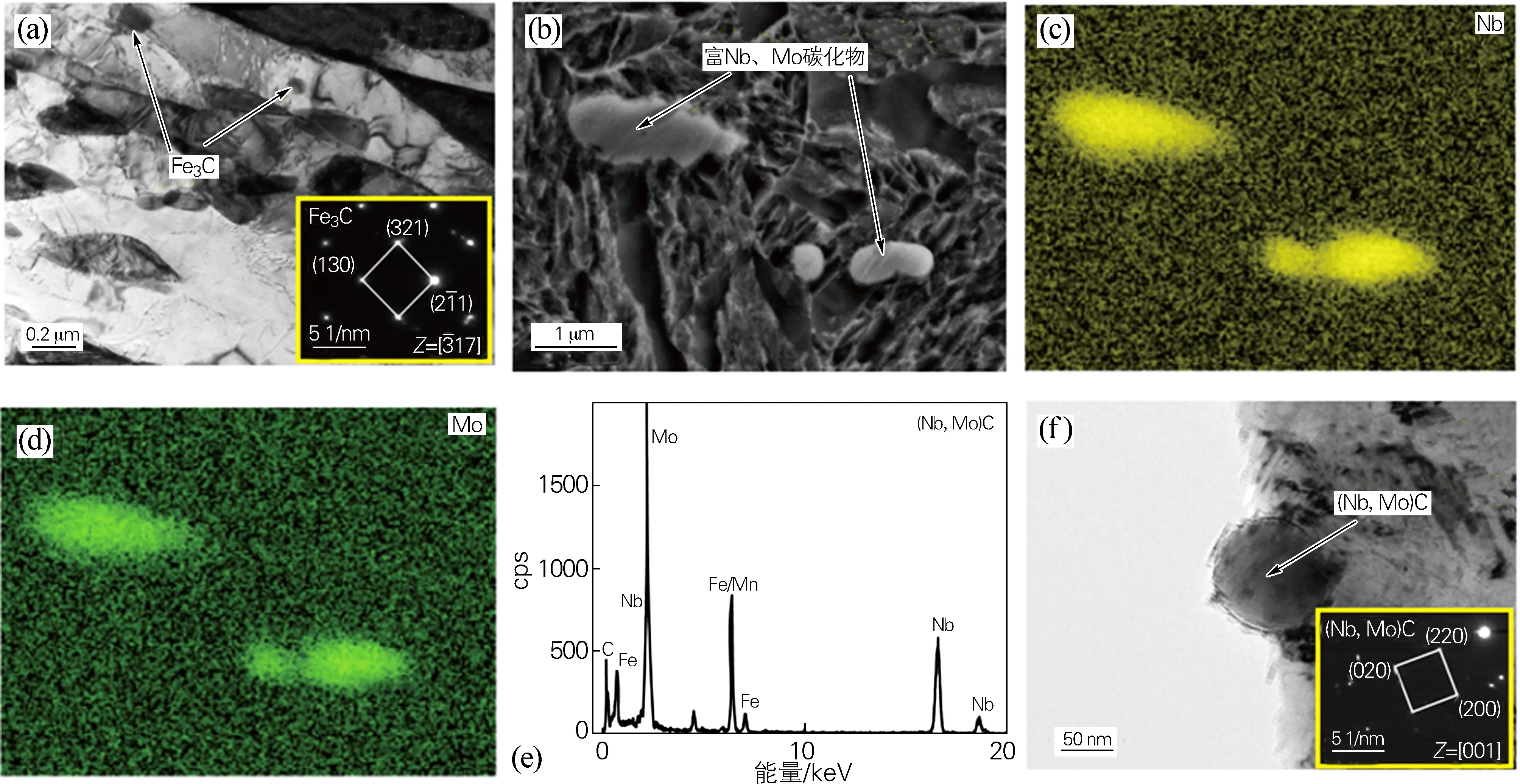

根据Thermo-Calc的计算结果和图2的显微组织可知,700 ℃退火后试验钢的显微组织主要为残留奥氏体、铁素体和渗碳体。随着临界退火温度升高,渗碳体逐渐溶解。当临界退火温度为750 ℃时,试验钢组织主要为奥氏体、马氏体以及部分铁素体。在800 ℃临界退火后基体组织为马氏体,同时伴随着团簇状大尺寸的富Mo、Nb碳化物。图2和图3分别为不同临界退火温度下水冷和空冷后试验钢的SEM照片。水冷和空冷后的相组成相同,但是这并不代表水冷和空冷对组织含量的影响相同,特别是对中锰钢性能敏感的奥氏体含量。图4为不同临界退火温度下试验钢中碳化物的SEM和TEM照片。TEM结果表明,800 ℃临界退火后的富集析出物为富Mo的NbC结构,即(Nb, Mo)C。这种大尺寸析出物容易在变形过程中诱发应力在界面的集中,进而产生裂纹,导致塑性恶化[11-12]。

图2 不同临界退火温度下水冷后试验钢的SEM照片Fig.2 SEM images of the tested steel intercritical annealed at different temperatures then water cooled(a) 700 ℃; (b) 750 ℃; (c) 800 ℃

图3 不同临界退火温度下空冷后试验钢的SEM照片Fig.3 SEM images of the tested steel intercritical annealed at different temperatures then air cooled(a) 700 ℃; (b) 750 ℃; (c) 800 ℃

图4 不同临界退火温度下水冷后试验钢中碳化物的形貌(a, b, f)及成分分析(c, d, e)Fig.4 Morphologies(a, b, f) and composition analysis(c, d, e) of carbides in the tested steel intercritical annealed at different temperatures then water cooled(a) 700 ℃; (b-f) 800 ℃

残留奥氏体是影响中锰钢性能的关键因素[13-14]。使用XRD测定残留奥氏体的含量,结果如图5所示。700 ℃时,由于温度接近奥氏体初始转变点A1温度,奥氏体的含量较低。随着临界退火温度的升高,奥氏体含量先升高后降低。随着临界退火温度升高,奥氏体含量增加,渗碳体的溶解使得基体中C和Mn含量增多,能够保留更多的残留奥氏体[15]。在800 ℃时,过高的奥氏体含量会导致有限的C和Mn配分至更多的奥氏体中,降低了奥氏体内的平均C、Mn浓度,导致奥氏体稳定性降低;另外团簇状(Nb, Mo)C的析出也会造成基体的C损失,进一步降低了奥氏体的稳定性。因此在800 ℃临界退火时,残留奥氏体的含量降幅明显。

图5 不同临界退火温度及冷却方式下试验钢的残留奥氏体含量与强塑积(a)及XRD图谱(b)Fig.5 Content of retained austenite and product of strength and elongation(a) and XRD patterns(b) of the tested steel intercritical annealed at different temperatures and cooled by different methods

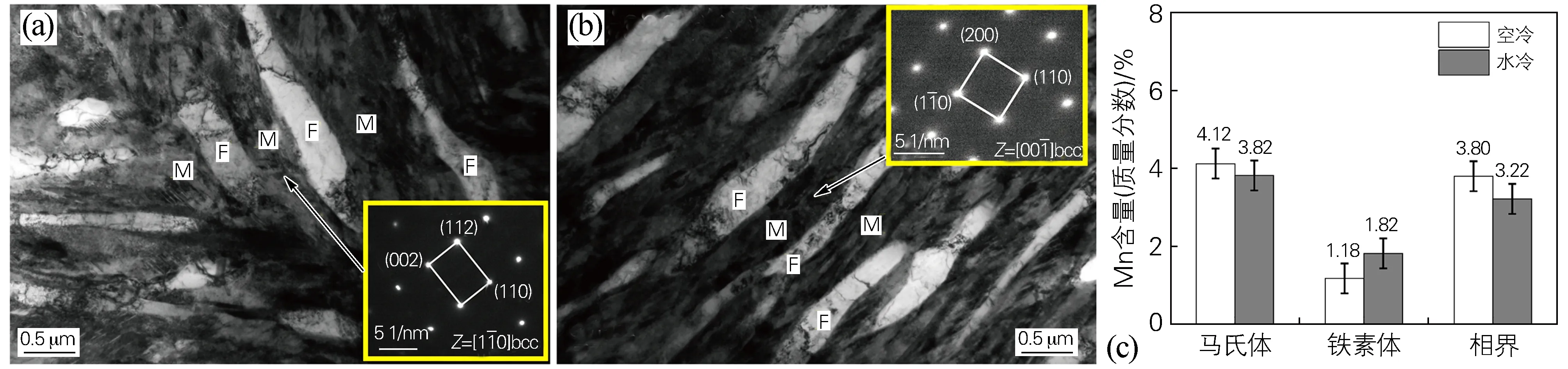

在700 ℃和750 ℃临界退火时,水冷和空冷的残留奥氏体含量基本相同。在800 ℃临界退火时,空冷保留了更多的残留奥氏体。空冷和水冷对奥氏体含量的影响在较高的退火温度下表现得更为明显,此时冷却过程中元素配分的作用显得尤为重要。空冷比水冷具有更慢的冷却速度,这为奥氏体和冷却过程中先形成的铁素体和马氏体之间提供了C和Mn的配分时间。空冷在高温下的冷却速度依然很快,这是冷却过程中铁素体较少的原因。配分进入奥氏体中的C和Mn加强了奥氏体的稳定性,使得残留奥氏体留存更多。由于800 ℃下退火的残留奥氏体的稳定性较弱,含量很低,在TEM下很难找到残留奥氏体的形貌和衍射。另外,TEM-EDS不能准确测量C的含量。因此,通过马氏体和铁素体中Mn含量的对比也可以观察配分情况。如图6所示,空冷后的铁素体中的Mn和相界中的Mn分别低于和高于水冷后的铁素体。这表明冷却过程中存在Mn从铁素体向奥氏体中的迁移。所有马氏体均是由奥氏体转变而成,马氏体中Mn含量的对比也能说明冷却过程中的配分行为差异。最终含有更多C和Mn使得空冷残留奥氏体体积分数(5.0%)高于水冷后的残留奥氏体(0%)。

图6 800 ℃临界退火后不同冷却方式下试验钢的TEM照片(a, b)和Mn含量(c)Fig.6 TEM images(a, b) and Mn content(c) of the tested steel intercritical annealed at 800 ℃ then cooled by different methods(a)空冷(air cooling); (b) 水冷(water cooling)

2.2 力学性能分析

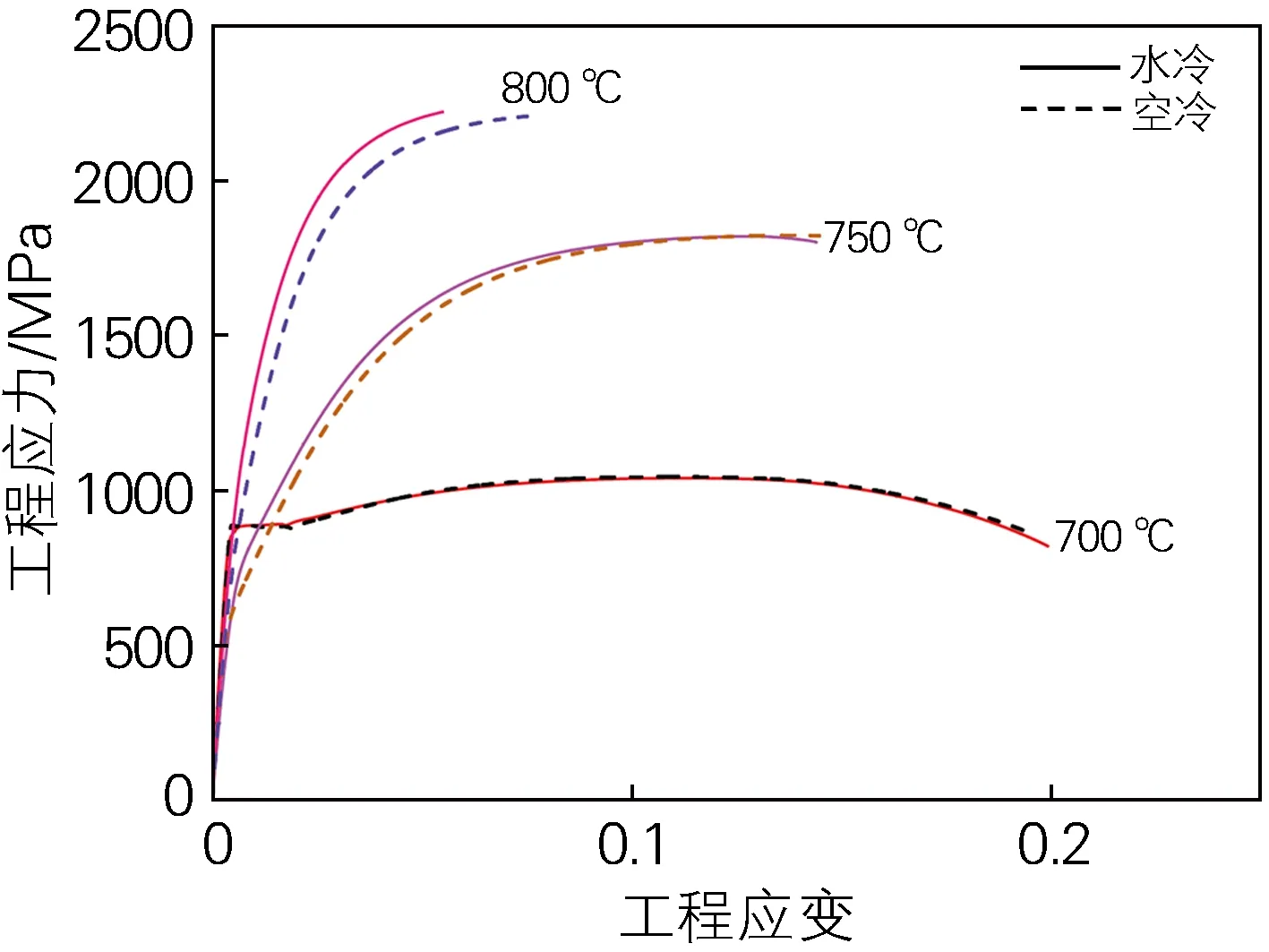

图7为不同临界退火温度下试验钢的工程应力-工程应变曲线。表2为不同临界退火温度下试验钢的力学性能。随着临界退火温度升高,屈服强度先降低后升高。试验钢的抗拉强度不断上升,但断后伸长率不断降低。屈服强度与基体初始组织中的位错密度有关[16]。在700 ℃临界退火时,基体基本为铁素体,渗碳体析出较多,导致析出物界面附近位错增加,使得屈服强度较高。随着临界退火温度升高,渗碳体逐渐溶解,导致基体内位错密度降低,同时较软的奥氏体含量增多,且奥氏体相会先发生塑性变形,因此屈服强度降低。当临界退火温度进一步升高时,保温时基体中奥氏体含量增多,而配分的C和Mn浓度较低,奥氏体的稳定性较差,导致冷却后大量马氏体硬相生成,提高了试验钢的屈服强度。

图7 不同临界退火温度及冷却方式下试验钢的工程应力-工程应变曲线Fig.7 Engineering stress-engineering strain curves of the tested steel intercritical annealed at different temperatures and cooled by different methods

抗拉强度的贡献主要来源于基体组织中含量越来越多的马氏体。而马氏体硬相的增多在提高强度的同时恶化了试验钢的塑性,因此适当控制马氏体的含量,实现强度和塑性的良好结合是中锰钢组织设计的要点。强塑积(抗拉强度与断后伸长率的乘积)是评判中锰钢性能的有效参数。强塑积的变化和残留奥氏体含量变化曲线如图5所示,在不同临界退火温度下,强塑积的变化趋势与残留奥氏体含量相同。随着临界退火温度升高,强塑积先升高后下降,残留奥氏体含量与强塑积具有一定的对应关系。针对不同临界退火冷却方式来看,对比表2的强塑积发现,800 ℃空冷强塑积为15.5 GPa%,水冷的强塑积为12.0 GPa%,空冷后的强塑积更高,这得益于空冷下更高的奥氏体含量导致的更高塑性。在700 ℃和750 ℃临界退火时,水冷和空冷的强塑积差异并不明显。这表明水冷和空冷对于试样性能的影响差异在较高临界退火温度下才能体现出来。

表2 不同临界退火温度及冷却方式下试验钢的力学性能

3 结论

1) 随着临界退火温度升高,试验中锰钢中渗碳体逐渐溶解,马氏体含量不断增加;试验钢的强塑积与残留奥氏体含量的变化趋势相匹配。在临界退火温度为750 ℃时,中锰钢得到了最优综合力学性能,水冷后屈服强度为750 MPa,抗拉强度为1820 MPa,断后伸长率为13.9%。在800 ℃临界退火时,由于奥氏体内平均C、Mn浓度较低,奥氏体稳定性下降,导致冷却后形成大量马氏体;另因大尺寸团簇状(Nb,Mo)C的析出增加了基体中的C损失进一步降低了奥氏体稳定性,最终恶化了试验钢的延展性。

2) 在相同临界退火温度下,水冷和空冷后试验钢的相组成相同。临界退火冷却方式(空冷和水冷)对残留奥氏体含量和力学性能影响差异在临界退火温度较高(800 ℃)时体现出来,这与空冷的冷却时间更长有关。较长的冷却时间为C和Mn从先形成的马氏体或铁素体中配分进入奥氏体提供了时间,使得奥氏体稳定性较高,进而有更多的奥氏体能够保留下来。