降低分馏塔顶循环系统压降的措施

2022-11-29范思廷

范思廷

(中国石油广西石化公司,广西 钦州 535008)

某公司350万t·a-1重油催化裂化装置中,反应器至气压机的流程大致如下:由沉降器来的反应油气经分馏塔分离后,塔顶油气与吸收稳定来的洗涤水混合后,经过分馏塔顶的油气干式空冷器及分馏塔顶的油气冷凝冷却器,冷却至40℃,进入分馏塔顶的油气分离器进行气、液相分离,富气经气压机加压后,送至吸收稳定系统。工艺流程图如图1所示。

图1 催化裂化装置反应器至气压机流程压降示意图

1 分馏塔顶空冷结盐的现象及原因分析

1.1 分馏塔顶空冷的结盐现象

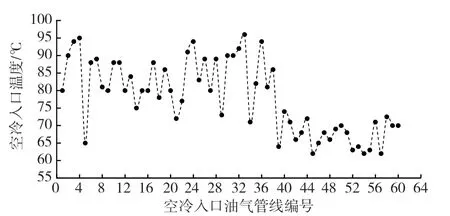

分馏塔顶的空冷共30台,塔顶的油气管线分60路进入空冷。现场测量各空冷的入口温度(图2),发现温度偏差较大,判断是空冷结盐导致了偏流。空冷管束内表面的盐层越厚,空冷的传热效果越差,从而导致压降增加,气压机的耗汽量增加。各路空冷入口的注水线均配置有直径为2mm的限流孔板,因此孔板处最易发生堵塞。

图2 各空冷的入口温度

1.2 原因分析

1.2.1 结盐机理

催化原料中的有机氮化物、有机氯和无机氯等,会在提升管反应器中发生反应,生成NH3和HCl,NH3又会与HCl反应生成NH4Cl。具体反应如下:

催化裂化反应生成的反应油气,将NH3和HCl从提升管反应器携带进入分馏塔。NH4Cl被加热到100℃,开始大量挥发,NH4Cl则在337.8℃时才完全分解,只要低于337.8℃就有NH4Cl生成。在分馏塔内,NH3、HCl及混有少量蒸汽的油气,在上升过程中温度逐渐降低。当温度低于此环境下水蒸气的露点温度时,就会有冷凝水产生,这时NH3和HCl溶于水,形成NH4Cl溶液[1-3]。

1.2.2 结盐原因

催化装置分馏塔顶的温度始终控制在108℃以上,高于水蒸气的露点温度,结盐一般发生在分馏塔顶的空冷部位。本装置的空冷入口管线严格按照UOP的设计指标,连续在线注水,注水量为进料量的6%~7%(体积分数)。在原料的氮含量符合设计值(质量分数0.13%)要求的情况下,塔顶空冷的结盐问题能够较好地解决。然而,随着催化原料的氮含量升高(波峰时达0.16%),空冷管束内表面的结盐速度加快了。

2 分馏塔空冷结盐对装置的影响

2.1 分馏塔顶空冷结盐前后操作参数的变化

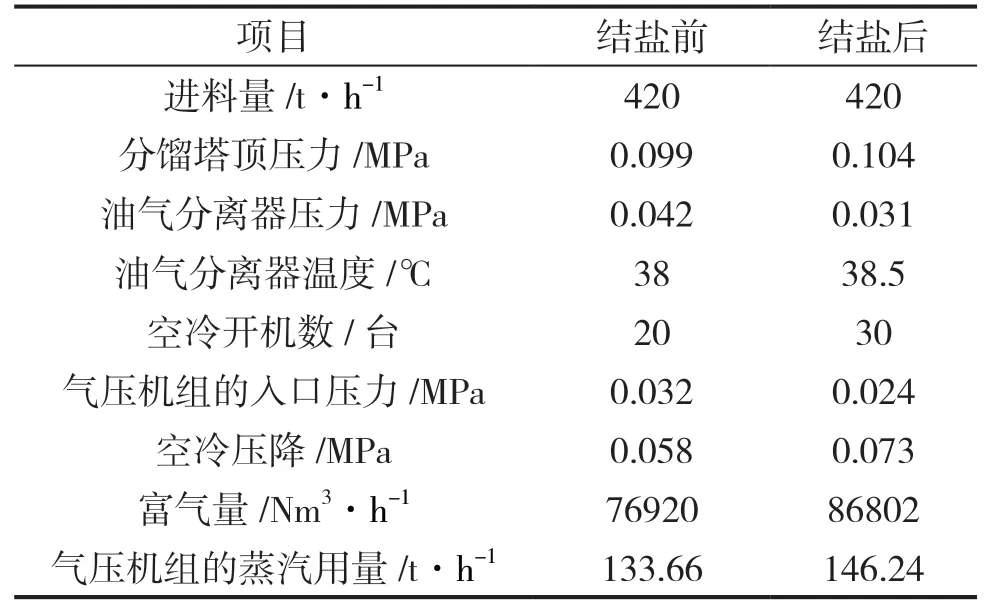

在相同的工况下,分馏塔顶的空冷在发生结盐前后,操作参数的变化如下:

1)结盐前,分馏塔顶的空冷仅需启动20台,结盐后空冷全开,冷后温度仍难以控制;

2)空冷结盐前后,气压机的入口压力分别为0.032MPa和0.024MPa,气压机的入口压力差为8kPa;

3)空冷结盐前后,气压机入口的富气量分别为76920Nm3·h-1和86802Nm3·h-1,入口的富气量相差1000Nm3·h-1;

4)空冷结盐前后,空冷压降分别为0.058MPa和0.073MPa,空冷压降增加了15kPa;

5)空冷结盐前后,气压机组的蒸汽用量分别为133.66t·h-1和146.24t·h-1,蒸汽消耗量增加了12.58t·h-1。

表1 分馏塔顶空冷发生结盐前后操作参数的对比

2.2 对装置运行的影响

1)催化分馏塔顶的空冷及水冷为满负荷运行,进入夏季后,环境温度持续升高,塔顶油气分离器的温度难以控制,气压机入口的富气量严重超负荷,汽轮机入口的蒸汽调节阀开度高达75%,汽轮机已无调节余地,反应压力不能正常调节,两器的差压发生波动,甚至导致催化切断进料,严重影响了装置的安全平稳运行。

2)汽轮机的蒸汽消耗量大幅增加,提高了装置能耗。

3 分馏塔顶空冷的冲洗处置方案及效果

3.1 空冷连续在线注水流程

催化裂化装置分馏塔顶的空冷共有30台,每台空冷前都设计有注水点,并安装了限流孔板。分馏塔顶的空冷在正常运行时,通过限流孔板控制注水量,以确保注水能均匀分布。空冷发生结盐时,可以采用单台空冷在线冲洗的方法,溶解空冷管束内表面的结盐,以降低空冷压降,提高空冷的冷却效果。

3.2 单台空冷在线冲洗过程

1)现场用测温枪测量所有空冷的出入口温度,根据出入口温差,判断空冷的冷却效果;

2)空冷冲洗前,要根据富气量及汽轮机蒸汽入口调节阀的开度,适当降低催化处理量及反应温度,以确保气压机组有一定的调节余地;

3)根据空冷的冷却效果,先将冷却效果最差的空冷切除系统,逐台进行冲洗。关闭空冷入口阀2、阀3及出口阀4,缓慢打开空冷注水点的副线手阀,提高单台空冷的注水量,对单台空冷其中的一路管束进行冲洗,冲洗时间为1h;

4)冲洗完成后,打开空冷出口阀5,关闭阀4,对另外一路进行冲洗,冲洗时间为1h。冲洗示意图见图3。

图3 空冷冲洗示意图

5)空冷冲洗完成后,立即投用空冷。

6)重复冲洗步骤3~5,对所有空冷进行冲洗。

3.3 空冷在线冲洗的注意事项

1)空冷冲洗期间,若富气量过高,要适当降低催化处理量、反应温度及富气量,以确保气压机有一定的调节余地,避免反应压力波动。当反应压力及分馏塔顶的压力出现较大波动时,要立即停止操作,以避免催化放火炬。

2)冲洗空冷时,应缓慢打开注水点孔板的副线手阀,避免因注水量过大而导致酸性水泵电机超负荷运行。若发生酸性水泵超电流报警,要立即启动双泵运行。

3.4 空冷的冲洗效果

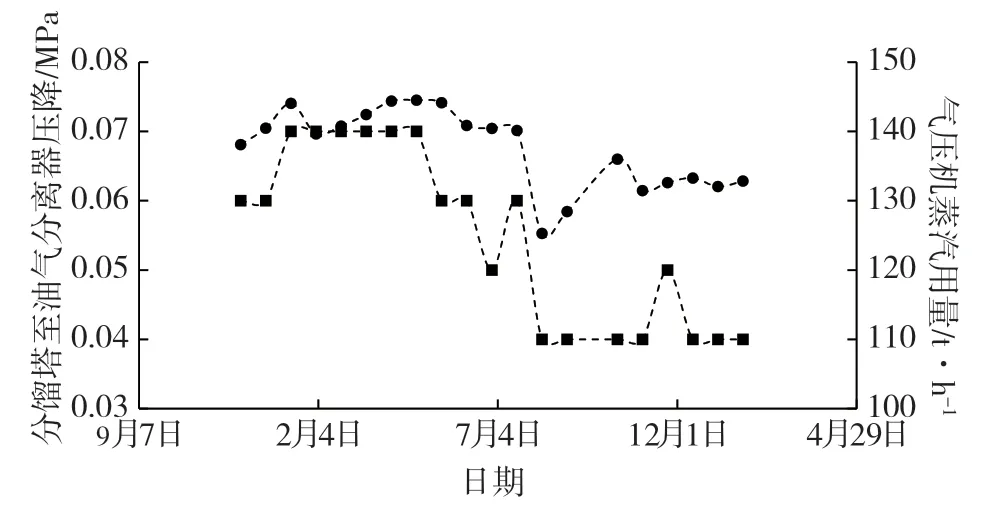

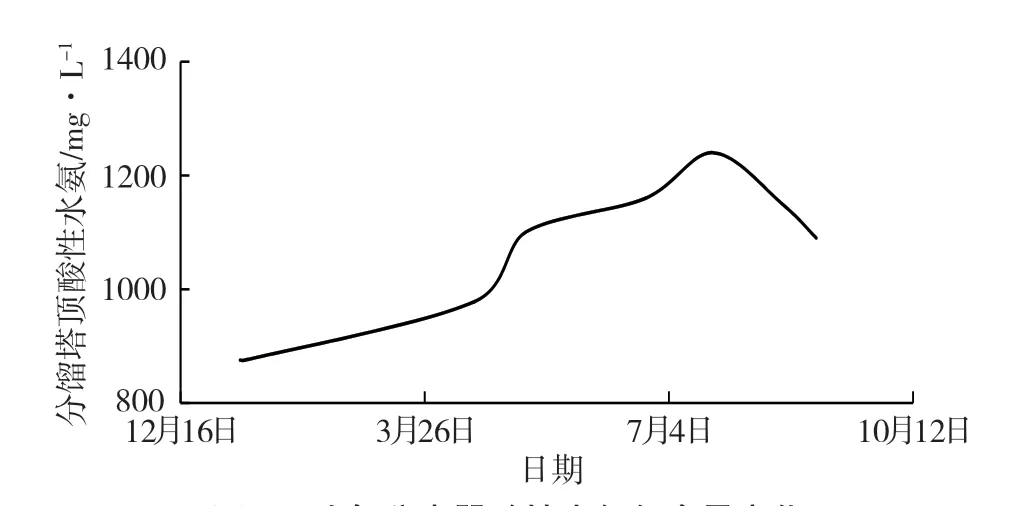

分析对比了分馏塔顶的空冷在冲洗前后操作参数的变化。油气分离器压力从0.031MPa升高至0.045MPa,空冷压降从0.073MPa降至0.058MPa,气压机的蒸汽用量从146.24t·h-1降至138.23t·h-1,汽轮机入口的蒸汽调节阀开度降至正常范围,反应压力能够正常调节。从化验分析结果可以看出,空冷冲洗后,分馏塔的油气分离器洗后酸性水的氨氮含量,从900 mg·L-1升高至1200mg·L-1。

从操作参数的变化及化验分析数据可知,采用单台空冷在线冲洗的方法,可以有效解决分馏塔顶空冷结盐后压降增大的问题。分馏塔顶的空冷在冲洗前后的压降及气压机的用汽量变化情况见图4,分馏塔的油气分离器洗后酸性水的氨氮含量变化见图5。

图4 空冷冲洗前后压差及蒸汽用量的变化

图5 油气分离器酸性水氨氮含量变化

4 结论

1)针对分馏塔顶空冷结盐的情况,采取在线单台空冷冲洗的处理方法,解决了制约装置满负荷运行的瓶颈问题,同时降低了气压机的蒸汽消耗和装置能耗。

2)要重点关注原料氮含量的变化情况。当原料的氮含量高于0.15%(质量分数)时,分馏塔顶空冷会出现结盐加快的情况。

3)在对分馏塔顶的空冷进行在线连续注水时,要严格按照UOP的设计指标,注水量为原料的6%~7%(体积分数)。若注水管的限流孔板发生堵塞,会导致空冷结盐加快。

4)利用流程模拟软件模拟各参数对富气量的影响,发现塔顶的油气分离器的压力对富气量的影响最大,因此要重点关注空冷的压降。若压降升高过快,说明分馏塔顶的空冷发生了结盐,此时可采取在线单台空冷冲洗的方法进行处理。