高海拔条件下轻质油燃烧器出口配风结构适配性研究

2022-11-28绳以健崔运静王宗明

绳以健,刘 赫,崔运静,束 奇,谢 凯,张 松,王宗明

(1.军事科学院系统工程研究院 军需工程技术研究所,北京 100010;2.中国石油大学(华东) 机电工程学院,山东 青岛 266580;3.潍坊科技学院 智能制造学院,山东 潍坊 262700;4.中国石油大学(华东) 石大山能新能源学院 山东 青岛 266580)

燃烧器是各部门后勤中常见的设备,一般以平原环境为使用对象,燃烧灶室空间相对较小,因此在高海拔条件中使用易出现火焰长度长[1-5],燃油易碰冷壁结焦,燃烧不完全,燃烧效率低,污染物排放高的情况。究其原因有两方面:一是根据课题组理论研究结果[3-6]:当海拔高度达到5 000 m时,液滴(粒径为20~60 μm)的平均燃烧时间是海拔高度0 m时的1.75倍,平均蒸发路径长度是海拔高度0 m时的1.6倍,即说明低气压条件下燃烧火焰长度将大大增加;若保持低气压条件下与标准大气压相同的燃空当量比,则需增加供风量,燃烧器出口处的气流速度将大幅增加,火焰稳定性降低。因此,欲将原商用平原燃烧器应用于高海拔环境,需要进行相应的技术改造。在炉灶燃烧室中,燃烧器出口流场结构对燃烧性能有很大影响,风量分配对燃烧过程中油气在前期和后期的混合直接相关,回流区对于点火、稳定燃烧、燃烧的完全性以及碳烟的生成都有很大关系。因此这里重点关注燃烧稳焰盘的设计。

武邵东[7]设计了一种新型燃烧器,数值研究了旋流叶片倾角和叶片数量对高炉煤气燃烧器燃烧性能的影响。朱禹洲等[8]分析了三种稳焰结构的稳焰与混合效果,发现相比较而言带有因窄缝旋流孔的高速旋流稳焰结构具有最高的旋流强度,较好地实现低氮燃烧器不同分区内的空气精准分配,强化燃气和空气的快速混合并保证稳定燃烧,实现燃气低氮燃烧。可见借助旋流结构能够增强燃烧器稳焰。

为了保持较低大气压下燃油燃烧器的额定功率并使燃烧器与用能设备适配,拟采用不同的旋流稳焰盘结构以稳定配风、缩短燃烧火焰长度。因此,首先根据冷态模化法说明采用冷态流场结构模拟热态流场结构分析的可行性,然后进行高海拔条件燃烧器的稳焰盘结构设计和燃烧筒直径适应性数值分析,以改善高海拔条件下的配风稳焰问题。

1 冷态模化法

冷态模化是指运用相似理论来研究燃烧过程,这里采用等温模型近似模化非等温流动的方法对燃烧器出口流场进行冷态模化。根据燃烧模化准则,试验采用的燃烧器模型为实际使用的燃烧器,原型和模型在几何上相似。操作工况(实际供风量)一致,燃烧器出口气流动量比相等,因此冷态实验的模化条件重点转化为第二自模化区的确定[9]。

在额定工作状况下,试验测试燃烧器额定功率为30 kW,燃料采用0#轻柴油。其理论空气量为[10]

(1)

式中:Kar为每kg燃料中的“当量含碳量”,Kar=Car+0.375Sar;Car、Har、Sar、Oar分别为100 kg燃料中碳、氢、硫和氧各元素所占质量。

燃油的实际空气量为

V=αV0Lp

(2)

式中:α为过剩空气系数;Lp为燃油流量,kg/h。

取α=1.08,一般燃烧器的模化临界雷诺数Recr的取值取104。

得Re=10 717.26>104

式中:υ为试验工况下的空气运动黏度,m2/s;v为试验工况下的空气流速,m/s。

因此,试验工况处于第二自模化区内,即满足斯林模型的模化条件,因此该研究采用冷态分析方法来模化燃烧器燃烧火焰的热态流场,探究燃烧器出口气流的流动规律。

2 稳焰盘改进设计

某商用燃烧器燃烧头结构如图1所示,燃油经中心喷嘴以一定锥角喷出,空气由直管燃烧筒与稳焰盘组成的配风器产生使燃油稳定燃烧的流场结构。稳焰盘结构为中心开孔的平板蝶形稳焰盘。因此空气经燃烧筒进入稳焰盘时被分成三股:一股通过板的中央与喷嘴组成的环形大孔隙进入,为一次直流风;第二股通过径向槽缝进入,为二次旋流风;第三股通过燃烧筒与稳焰盘之间的圆环空隙进入,为三次直流风[11]。要增强全自动轻油燃烧器在一体化炉灶中的火焰适配性,缩短火焰长度,可以从稳焰盘和燃烧筒的设计入手,改进结构,优化燃烧流场,在小空间尺度下实现喷雾火焰的高效燃烧。这里主要关注稳焰盘的结构改进。

图1 原燃烧头结构

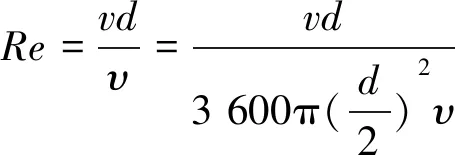

为缩短火焰长度,新稳焰盘结构主要有两种结构。第一种主要通过调整叶片倾角从而改变旋流强度的方法以达到缩短火焰长度的目的。旋流叶片采用螺旋扭曲叶片(见图2(a)),3D打印加工,叶片倾角主要取30、45和60°三个角度,叶片数目主要取12、14和15个,结构中还尝试增加了45°同向或反向的中心风旋流槽结构(见图2(a))。第二种稳焰盘(结构如图2(b)所示)相对原稳焰盘结构改动较小,设计中保持各股风的进风面积与原结构相同,仅改变了二次旋流风的进风结构。

图2 稳焰盘结构示意图

对于旋流叶片式稳焰盘结构,其旋流强度可用以下公式计算[12]:

(3)

式中:ro为叶片外径,mm;ri为叶片内径,mm;β为叶片倾角(取叶片中心线上两端与轴线的垂面之间的夹角的算术平均值),(°);Z为叶片数目;η为相邻两叶片出口间距,mm。

(4)

式中:δ为叶片厚度,mm。

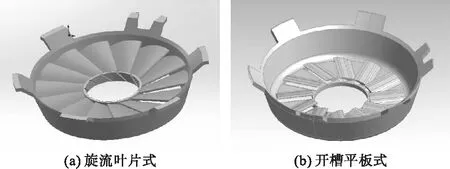

各稳焰盘结构特征如表1所示。

表1 各稳焰盘结构特征

3 数值计算与实验结果分析

3.1 数值计算与结果

建立包括稳焰盘、燃烧筒的燃烧空间模型如图3所示,稳焰盘来流侧中心为坐标原点,利用该ICEM软件划分六面体网格,模型尺寸较大,网格数量约566万。

首先对图2(a)所示螺旋扭曲叶片稳焰盘下游流场进行叶片倾角影响的数值分析。采用Realizedk-ε湍流模型,DPM离散相模型,雾化方式采用离散液滴群设置。燃料和空气入口为质量流量入口,燃料流量为0.002 8 kg/s,温度273.15 K,雾化方式选择压力-旋流雾化,所用喷嘴喷口直径0.3 mm,过剩空气系数α取1.2,助燃空气温度273.15 K。出口设定为压力出口。燃烧筒设置为固壁。空气密度取0.831 kg/m3,大概对应海拔3 595 m、0 ℃环境的空气密度。

图3 计算模型(含稳焰盘、曲线型燃烧筒)及网格划分情况

计算得到表2所示不同旋流角度相同旋流叶片数目的稳焰盘所对应的回流量,可见叶片倾角越小,回流量越大。测量位置从喷嘴(y=0)出口沿y向确定。

表2 不同叶片旋流角度的回流量

图4为6号稳焰盘扭曲叶片处的气流速度矢量图,可以看出气流流经倾斜曲面叶片时,气流流向发生明显改变,引起该叶片具有明显的旋流导向作用。

图4 6#稳焰盘叶片间气流速度矢量图

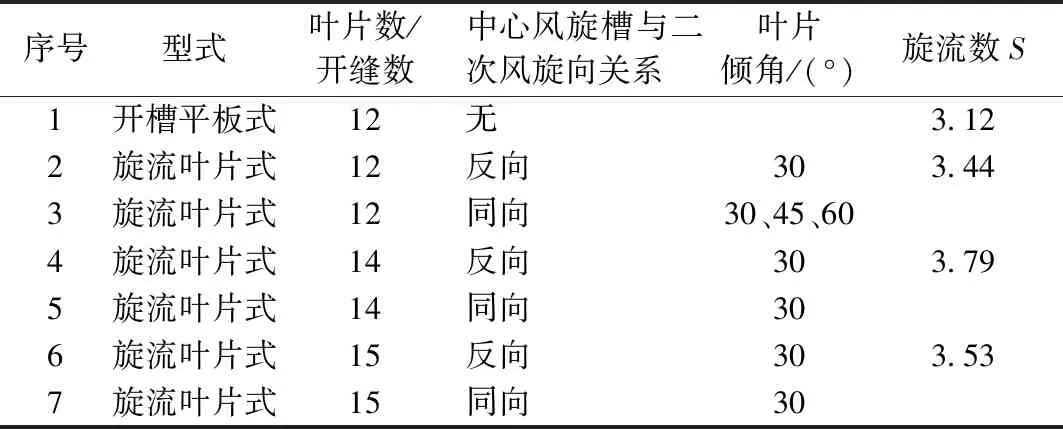

保持相同的燃料和空气质量流量、温度、压力出口等边界条件,比较两种稳焰盘的回流区(vy≤0),图5所示冷态数值计算得到的回流区,可以看出开槽平板式结构明显可以增大回流区。

3.2 热态实验结果

将原型稳焰盘和表1中两类稳焰盘分别安装于同一台燃烧器上,在高海拔条件下(气压0.061 MPa)进行裸烧试验检验,裸烧试验火焰照片如图6所示,所选取火焰照片为相应燃烧视频中最能反映火焰平均形状特征的图片。从图6可以看出开槽平板式稳焰盘(1号)较其他型号能够明显缩短火焰长度粗短火焰,更适合高海拔条件应用,优于旋流叶片式结构。而旋流叶片数越多,二次风过流面积越小,导致射流动量越大,火焰被轴向拉长;2号和3号稳焰盘的旋流叶片均为12片,中心风旋槽与二次风旋向关系不同,可以看出内外相同旋向(3号)明显比相反旋向(2号)的火焰长度小,火焰直径大,但叶片数增多后(如4号和5号、6号和7号这两组),稳焰盘内外旋向的影响不明显,但火焰长度随叶片数目增加呈缩短趋势。

图5 回流区稳态计算结果

图6 不同稳焰盘结构燃烧试验照片

另外实验中发现运行一段时间后发现仅1号稳焰盘上没有积灰,其他型号稳焰盘中心柱处都有少量积灰,说明旋流叶片式稳焰盘径向厚度仅有1 mm的中心柱,起到了驻留气体的稳焰作用,但却容易造成喷嘴结焦,因此该结构应加以改进。

4 燃烧筒适配改进

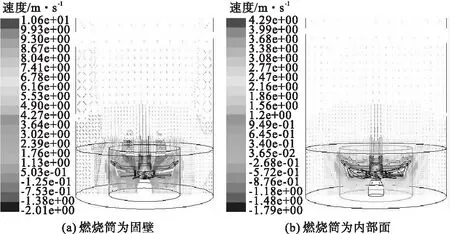

根据计算将旋流叶片式稳焰盘安装原燃烧筒时,所形成附近流场结构如图7(a)或图8(a)所示,因此为了充分发挥火焰直径增大长度缩短的优势,使旋流稳焰盘与燃烧筒更好适配,计算了无燃烧筒情况,分析组分流动路径和回流区变化。所使用的计算域模型和求解设置均同前,区别是将原燃烧筒分别设置为标准壁面(Standard wall)和内部面(Interior)。在轴剖面内稳焰盘附近的流动情况如图7所示。对比两种情况计算结果可以看出无燃烧筒时,稳焰盘旋流引起的低速区更大,更易在稳焰盘上方形成较大的回流区,如图8所示。

图7 轴剖面内稳焰盘附近流动情况(β=30°)

图8 轴剖面内回流区示意图(β=30°)

图9为燃烧筒附近的径向气流流动,图中燃烧筒从上到下分为三段,分别记为A、B和C,这三段的组分质量流量分别如表3所示。正号表示流体径向向外流动,负号表示径向向里流动。中间B段位于旋流叶片周边,受稳焰盘外锥面的引导,气流向外扩张,如果没有旋流,A段将成为径向向外流量最大的号段,稳焰盘的旋流叶片有向中间聚拢的作业,因此A号段径向向外的流量迅速减小,B段为径向向外流量最大的号段。而C段燃烧筒外围为回流死区,气流径向回流。

图9 燃烧筒所在面各段流量统计分区

表3 燃烧筒各段组分流量统计 kg/h

因此,燃烧筒尺寸建议适当增大到图9中虚线圆柱框位置,即直径从78 mm增大到90 mm,可使旋流气流充分发展,再聚拢,可生成较大回流区。

5 结 论

根据冷态模化准则,试验用某轻油燃烧器的出口流场在额定工况下大于临界雷诺数104,处于第二自模化区内,可用冷态流场模化热态燃烧场进行流场分析。然后对应用于高海拔条件的轻质油燃烧器进行了结构改进的数值分析,主要设计了旋流叶片式和平板开槽式稳焰盘,并分别进行了回流区数值计算分析和高海拔热态实验的火焰比较,根据分析结果进行了燃烧筒直径的适配性改进分析。数值计算表明:螺旋扭曲叶片倾角β越小,回流气量越大,倾斜曲面叶片对气流旋流有明显的引导作用。从高海拔裸烧实验结果看,开槽平板式稳焰盘较旋流叶片式能够明显缩短火焰长度,其粗短火焰更适合高海拔条件应用。旋流叶片数越多,二次风过流面积越小,导致射流动量越大,火焰被轴向拉长。旋流叶片数目不同,中心风旋槽与二次风旋向关系对火焰形状影响不同。对比计算有无燃烧筒时稳焰盘下游回流区,认为原有燃烧筒与高旋流稳焰盘不适配,若将燃烧筒直径从78 mm增大到90 mm,可使旋流气流充分发展,再聚拢,生成较大回流区。