流动海水环境下沉管隧道钢壳外壁冲刷腐蚀规律研究

2022-11-26黄慧媛宋神友韩子阳

曹 健,黄慧媛,毛 燕,宋神友,韩子阳

(1.南昌工程学院 土木与建筑工程学院,江西 南昌 330099; 2.交通运输部公路科学研究院,北京 100088;3.深中通道管理中心,广东 广州 510600)

0 引言

深中通道沉管隧道是国内首个钢壳式沉管隧道,耐久性要求100 a。由于沉管隧道一般置于以碎石包块包裹为特征的特殊海水环境,其受蚀性能在后期不易检查和维护,导致钢壳力学性能与耐久性能无法满足要求。针对深中通道钢壳混凝土沉管的服役环境及超高的耐久性要求等诸多特征,国内外可借鉴的工程实例和研究成果均很少[1-2],实际工程采用有机涂层和阴极保护相结合的经验处理方式,以满足钢壳的腐蚀裕量,但流动海水对材料冲刷腐蚀机理尚缺乏深入探讨。

目前,国内外学者针对海水环境下钢构件腐蚀行为及机理开展了一定的研究,主要考虑海水流动特性[3]、涂层防护性能[4]、海水传输行为[5]、钢材性能[6]、涂层与金属界面电化学反应[7]等因素的影响。Nesic等[8]研究表明,碳钢在流动海水中腐蚀产物由于致密性变差,导致碳钢的耐蚀性能减低。Li 等[9]通过拉曼光谱和红外光谱技术分析了浸泡在静止和流动海水中的Q235 碳钢的腐蚀产物成分,发现2种流动条件下碳钢的腐蚀产物均包括β-FeOOH,而 β-FeOOH 具有很强的还原性,极易在碳钢的腐蚀过程中发生阴极还原反应,生成黑色的 Fe3O4[10-11]。刘福国等[12]研究了 Q235 钢在流动海水中外加电流阴极保护的影响,流速为 0~1.5 m/s,利用失重法、电化学方法和表面分析技术研究得出随着流速的加大,材料的腐蚀速度逐渐变大,从 0 m/s 到 1.5 m/s 腐蚀速度增大10 倍以上,在-0.950 V 保护 20 d 之后,腐蚀速度明显降低。夏江敏等[13]研究了钢在流动人造海水中的冲刷腐蚀行为,并研制出一种新型环氧涂层用于提高材料表面耐冲刷腐蚀性能。彭文山等[14]采用旋转冲刷腐蚀试验装置,利用电化学测试手段、表面显微分析及失重测量等方法分析流速及含砂量对冲刷腐蚀行为的影响,结果表明Q235 钢的腐蚀速率及腐蚀坑深对冲刷流速较为敏感,而对含砂量变化敏感性较小。Zheng等[15]针对低合金钢在含砂海水中的冲刷腐蚀问题,分析了流速及泥沙对不同材料冲刷腐蚀机理,获得了不同材料的冲刷腐蚀规律。Yang等[16]研发了一种金属表面涂覆涂层材料,以增强其抗冲刷腐蚀性能。

目前,国内外学者已针对不同海水环境下钢构件腐蚀特性开展了一定的研究,通常考虑实际海水环境多因素耦合作用腐蚀的影响,且大多研究者在微观层次关注钢材腐蚀特性,其研究结论还难以在实际工程中推广应用。因此,合理构建微观与宏观相结合的沉管外壁腐蚀规律计算模型十分必要。

随着跨海通道等一批重大交通基础设施的建设和运营,准确把握其在海洋环境中的长期服役性能具有重要意义。深中通道沉管隧道横穿伶仃洋入海口,所处海域环境含有多种腐蚀介质,钢壳外壁要经受流动海水冲刷加速腐蚀作用,其腐蚀程度比静止海水环境更严重。本研究以深中通道沉管隧道外壁Q390C钢为对象,针对流动海水环境,开展涂层防护、阴极保护及流动海水环境等因素下的钢壳腐蚀试验,分析不同因素对腐蚀行为的影响,并提出相应的计算公式,以揭示流动海水环境下沉管隧道钢壳外壁冲刷腐蚀规律。

1 试验概况

1.1 原材料

深中通道主体结构内外侧面板分别采用 Q420C钢和Q390C钢,本研究主要探讨钢壳迎水面的腐蚀行为,因此选择 Q390C 钢为试验对象。

将 Q390C 钢试件加工成 250 mm×50 mm×10 mm 大小,然后用水磨机和水磨砂纸逐级打磨。将打磨好的试样先用石油醚除油,在去离子水中清洗,然后在无水乙醇中进行超声波震荡,最后在无水乙醇中浸泡脱水5 min。将脱水后的试样从无水乙醇中取出,立即用2层滤纸将其吸干,然后放在60 ℃的烘箱中干燥。最后将干燥好的试样用干净的滤纸包好,放入干燥器内干燥,过24 h后将试样逐个称重。然后对试件进行表面涂层处理,涂层为2遍涂刷玻璃鳞片漆,总厚度为0.7 mm,涂层厚度用游标卡尺测量控制,精度准确到 0.05 mm。

1.2 流动海水环境模拟

选用质量分数为 3.5%NaCl 溶液作为腐蚀环境,考虑到在实际海洋环境中海水会有流动性扰动,根据调研,本试验设定流动海水的流速为1 m/s。为比较实验室环境和真实海水环境下腐蚀的特征和区别,在试验箱底部布置了4道长60 cm、宽8 cm、高3 cm的碎石垫块,每道垫块净距5 cm,用于模拟钢壳混凝土沉管底部状态。

1.3 阴极保护方法

采用牺牲阳极的阴极保护方法,阳极块为铝锌铟合金。

1.4 试验方法

将所有样品浸泡在室内海水环境试验箱中,试验箱内海水的体积与试样的总面积的比值大于25,试样的上端与液面距离超过5 cm,试样之间的间距大于2 cm。流动溶液的试验箱中安置了循环泵,控制流速为1 m/s。室内的平均温度为20 ℃,试验所用的海泥环境每个月更换1次。

待试样达到腐蚀龄期后,采用国家标准《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》(GB/T 16545—2015)[17],将试样从试验箱中取出,用硬毛刷刷掉涂层和碳钢表面疏松的腐蚀产物,再用刀片小心剥去内锈层,然后浸入酸洗液中清洗剩余的腐蚀产物,酸洗液的配比为盐酸500 mL、六次甲基四胺20 g、纯水1 L。在室温下将锈蚀物清除干净为止,同时用1块空白片做校正。涂层和腐蚀物清除后,将试样取出并用自来水冲洗干净,然后利用无水乙醇超声波脱水。放入60 ℃烘箱中烘干,最后放入干燥器中,24 h后称重。每组为3个试样,试验结果取平均值。

1.5 试件数量

试验中,考虑的试验因素包括涂层情况、溶液流速大小、是否加阴极保护及取样周期。根据正交试验设计方法,本试验中的试样编号及数量如表1所示。

表1 试样编号及数量

2 试验结果

2.1 静止海水环境下钢壳混凝土沉管外壁腐蚀试验结果

在试验中观察发现,放置在静止海水环境下无涂层无阴极保护的钢板,在腐蚀前1个月,试件表面仍处于完好状态;腐蚀2个月后,钢板表面出现明显锈迹,锈斑呈铁红色,表明钢板表面已有锈蚀产物出现;随着腐蚀进程的发展,当腐蚀发生3个月时,钢板表面出现较浅的锈坑,试件表面的铁锈非常明显;腐蚀4个月后,钢板表面脱落出鳞片状铁锈,腐蚀速率加快,且腐蚀程度较为严重;腐蚀发生至5个月时,钢板表面有大块锈蚀物脱落,最大尺寸可达20 mm×50 mm,腐蚀程度严重,与4个月相比,钢板质量损失较为明显。

放置在静止海水环境下有涂层无阴极保护的钢板,在腐蚀前1个月,试件表面仍处于完好状态;腐蚀2个月后,钢板表面仍未出现明显锈迹,表明涂层对钢板有较好的防腐保护;腐蚀3个月后,钢板表面出现个别尺寸为5 mm×5 mm 的锈迹,其余部分钢板涂层出现剥落;腐蚀4个月后,钢板表面出现较浅锈坑,其余部分钢板也有锈蚀产物出现;腐蚀至5个月时,钢板角部区域锈蚀程度较严重,该区域钢板表面出现明显锈坑,且钢板锈蚀产物出现堆积,与4个月相比,其锈蚀率略有增加。

放置在静止海水环境下有涂层有阴极保护的钢板,在腐蚀前1个月,与有涂层无阴极保护的试件类似,试件表面仍处于完好状态;腐蚀2个月后,钢板表面仍未出现明显锈迹,仅在接线端出现NaCl结晶物,表明施加阴极保护对钢板起到较好的防腐效果;腐蚀3个月后,钢板表面出现个别锈斑,涂层仍较完好;腐蚀4个月后,钢板表面出现较明显锈迹,表明钢板上有锈蚀产物出现;腐蚀至5个月时,钢板表面涂层几乎全部脱落,钢板锈蚀程度加大,与4个月相比,由于阴极保护仍在起作用,以及锈蚀产物堆积效应较明显,钢板锈蚀率虽有少量增加,但腐蚀速率在下降。

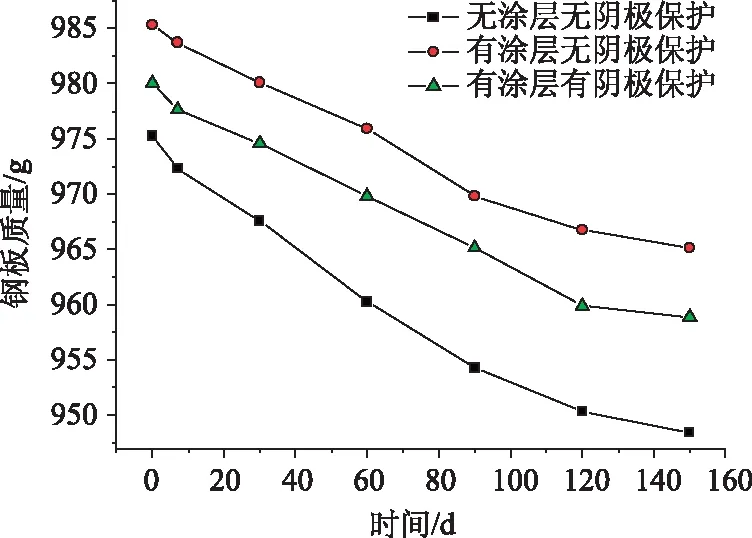

静止海水环境下钢板腐蚀试验结果如图1、图2所示。

图1 静止海水环境下钢板腐蚀质量损失情况

图2 静止海水环境下钢板锈蚀率

从图1和图2可以看出,静止海水环境下,无涂层无阴极保护钢板锈蚀速度最快,浸泡7 d时,钢板锈蚀率为0.301%;浸泡30 d时,钢板锈蚀率为0.788%;浸泡60 d时,钢板锈蚀率为1.538%;浸泡90d时,钢板锈蚀率为2.154%;浸泡120 d时,钢板锈蚀率为2.558%;浸泡150 d时,钢板锈蚀率为2.753%,且腐蚀速率呈加快迹象。对于有涂层无阴极保护的钢板,浸泡7 d时,钢板锈蚀率为0.163%;浸泡30 d时,钢板锈蚀率为0.530%;浸泡60 d时,钢板锈蚀率为0.953%;浸泡90 d时,钢板锈蚀率为1.573%;浸泡120 d时,钢板锈蚀率为1.885%;浸泡150 d时,钢板锈蚀率为2.051%,此类情况对钢板的防腐效果好于无涂层无阴极保护情况,且随着时间的增加,钢板腐蚀速率在降低。对于有涂层有阴极保护的钢板,浸泡7 d时,钢板锈蚀率为0.249%;浸泡30 d时,钢板锈蚀率为0.561%;浸泡60 d时,钢板锈蚀率为1.047%;浸泡90 d时,钢板锈蚀率为1.521%;浸泡120 d时,钢板锈蚀率为2.058%;浸泡150 d时,钢板锈蚀率为2.165%,此类情况对钢板的防腐效果好于无涂层无阴极保护情况,但稍低于有涂层无阴极保护的情况,出现此现象的主要原因是随着时间的增加,加上静水环境中锈蚀产物随时间增长出现的堆积效应,钢板腐蚀速率也将减小,150 d时,腐蚀速率低于有涂层无阴极保护的情况。

2.2 流动海水环境下钢壳混凝土沉管外壁腐蚀试验结果

在试验中观察发现,放置在流动海水环境下无涂层无阴极保护的钢板,腐蚀前1个月后,试件表面已有明显锈迹,钢板已出现腐蚀;腐蚀2个月后,钢板表面出现明显铁红色的锈蚀产物;腐蚀3个月时,钢板表面出现较大锈坑,锈蚀进程明显加快;腐蚀4个月后,钢板表面有大片的鳞片状铁锈,腐蚀程度较严重;腐蚀至5个月后,钢板表面锈坑深度较大,腐蚀程度加剧,钢板锈蚀率出现较明显的增长。

放置在流动海水环境下有涂层无阴极保护的钢板,腐蚀前1个月后,试件表面仍处于完好状态;腐蚀2个月后,钢板表面出现较明显的锈迹,与同参数静止海水环境相比,表明流动海水加快了腐蚀速度;腐蚀3个月后,钢板表面沿试件周边出现锈蚀产物,且角部锈蚀程度较为明显,表明该部位涂层已失效;腐蚀4个月后,钢板表面锈蚀产物产生累积,并有锈坑出现;腐蚀发生5个月后,钢板表面涂层几乎完全失效,角部区域锈蚀程度非常明显,且该部位锈坑深度较大。

放置在流动海水环境下有涂层有阴极保护的钢板,腐蚀前1个月后,与有涂层无阴极保护的试件类似,试件表面仍处于完好状态;腐蚀2个月后,钢板表面出现点状锈迹,与静止海水环境不同,流动海水环境下未在接线端发现NaCl结晶物;腐蚀3个月后,钢板表面出现明显锈斑,部分涂层脱落;腐蚀4个月后,钢板表面出现较明显锈迹,试件周边区域涂层失效并出现锈蚀产物;腐蚀至5个月时,钢板表面出现大片锈斑,锈蚀程度加大,虽然有阴极保护在起作用,但与静水环境相比,流动海水环境下锈蚀产物无法堆积,因此钢板锈蚀速率和质量损失均明显要高。

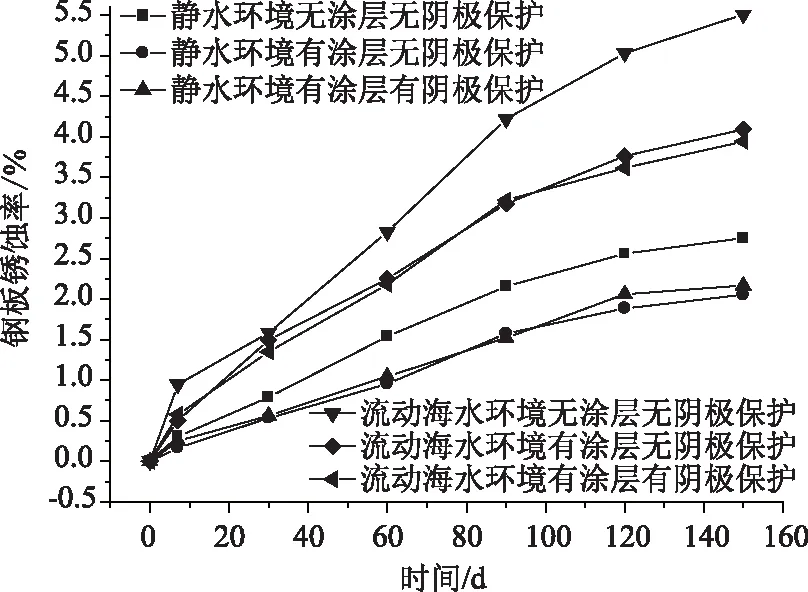

流动海水环境下钢板腐蚀试验结果见图3、图4。

图3 流动海水环境下钢板腐蚀质量损失情况

图4 流动海水环境下钢板锈蚀率

从图3和图4可以看出,流动海水环境下,无涂层无阴极保护钢板锈蚀速度最快,浸泡7 d时,钢板锈蚀率为0.947%;浸泡30 d时,钢板锈蚀率为1.53%;浸泡60 d时,钢板锈蚀率为2.826%;浸泡90 d时,钢板锈蚀率为4.218%;浸泡120 d时,钢板锈蚀率为5.032%;浸泡150 d时,钢板锈蚀率为5.506%,且腐蚀速率呈加快迹象。对于有涂层无阴极保护的钢板,浸泡7 d时,钢板锈蚀率为0.5%;浸泡30 d时,钢板锈蚀率为1.496%;浸泡60 d时,钢板锈蚀率为2.249%;浸泡90 d时,钢板锈蚀率为3.175%;浸泡120 d时,钢板锈蚀率为3.763%;浸泡150 d时,钢板锈蚀率为4.093%,此类情况对钢板的防腐效果好于无涂层无阴极保护情况,且随着时间的增加,钢板腐蚀速率略有下降。对于有涂层有阴极保护的钢板,浸泡7 d时,钢板锈蚀率为0.574%;浸泡30 d时,钢板锈蚀率为1.349%;浸泡60 d时,钢板锈蚀率为2.182%;浸泡90 d时,钢板锈蚀率为3.218%;浸泡120 d时,钢板锈蚀率为3.616%;浸泡150 d时,钢板锈蚀率为3.945%,此类情况对钢板的防腐效果均好于无涂层无阴极保护和有涂层无阴极保护情况,且随着时间的增加,钢板腐蚀速率也将降低。

静止和流动海水环境下钢板腐蚀试验结果对比如图5所示。

图5 静止和流动海水环境下钢板锈蚀率对比

由图5可以看出,对于无涂层无阴极保护、有涂层无阴极保护和有涂层有阴极保护3类防腐情况,流动海水环境下钢板锈蚀率均高于静止海水环境。对于无涂层无阴极保护情况,当腐蚀时间分别是7 d、1,2,3,4,5个月时,流动海水环境下钢板锈蚀率分别为静止海水环境下的3.14倍、2.01倍、1.84倍、1.96倍、1.97倍和2.00倍,表明在腐蚀初期,流动海水腐蚀程度更高、腐蚀速率更快,但随着腐蚀时间的增加,到2个月时,腐蚀程度减缓并趋于稳定。对于有涂层无阴极保护情况,当腐蚀时间分别是7 d和1,2,3,4,5个月时,流动海水环境下钢板锈蚀率分别为静止海水环境下的3.06倍、2.82倍、2.36倍、2.02倍、2.00倍和2.00倍,表明在腐蚀初期,流动海水腐蚀程度更高、腐蚀速率更快,与无涂层无阴极保护情况腐蚀速率出现明显下降不同,本工况下随着腐蚀时间的增加,腐蚀程度逐渐减缓,并趋于稳定。对于有涂层有阴极保护情况,当腐蚀时间分别是7 d和1,2,3,4,5个月时,流动海水环境下钢板锈蚀率分别为静止海水环境下的2.31倍、2.40倍、2.08倍、2.12倍、1.77倍和1.82倍,表明有涂层有阴极保护在流动海水中的防腐措施具有较明显的效果,腐蚀初期的速率远小于无涂层无阴极保护及有涂层无阴极保护的情况,且随着腐蚀时间的增长,腐蚀速率下降。

对比静止和流动海水2类环境,钢壳混凝土沉管外壁在流动海水中的腐蚀情况要比静水中更加严重。随着腐蚀进程的发展,2类环境下钢板腐蚀模式也将出现较明显区别,即静止海水环境下以钢板锈蚀产物的堆积现象为主,钢板腐蚀率呈先增大而后趋于缓慢增长的规律;海水流动对沉管表面造成一定冲刷作用,导致沉管表面腐蚀产物被不断地从其表面剥离,并在沉管表面基体上产生类似的划痕,进一步加剧腐蚀钢板锈蚀速率。

3 流动海水环境下钢板腐蚀率计算公式

3.1 流动海水环境下钢板腐蚀机理分析

复杂海水环境中,沉管钢壳外壁将经受流动海水的冲刷作用,在流动海水不断冲刷及钢板腐蚀进程耦合作用下,所造成的钢板腐蚀效应较单一冲刷或单一腐蚀作用更为严重[18]。在微观上,冲刷与腐蚀相互协同作用,冲刷对腐蚀的影响主要表现在:一是冲刷使钢板表面粗糙化,冲刷物颗粒撞击钢板材料表面使得钢板表面材料发生变形,增加了钢板表面的活性,粗糙钢板表面与腐蚀介质接触面积更大,促进了腐蚀;二是冲刷物颗粒撞击使钢板表面局部酸化,从而抑制了腐蚀产物膜的形成,加速腐蚀进程;三是冲刷物颗粒冲击会带走钢板表面生成的腐蚀产物并破坏钝化膜及涂层,使得不断有新鲜的钢板表面暴露在腐蚀环境中,从而加快钢板的腐蚀。腐蚀主要通过2个方面影响冲刷进程:一是腐蚀会破坏钢板表面结构,溶解钢板表面硬化层,使内侧松软的基质暴露在冲刷下,加快冲刷速率;二是钢板被腐蚀后,表面会变得疏松、多孔,粗糙度增加,而粗糙表面对固体颗粒冲击更为敏感,使得冲刷速率更为加快[19]。

基于上述分析,结合试验结果发现,在相同防腐工况条件下,流动海水中的钢板腐蚀程度要高于静止海水环境,这是因为考虑到流动海水中的冲刷腐蚀耦合效应影响,即流动海水中冲刷物颗粒冲击钢板表面,导致其涂层受损甚至基体去钝化速度加快,且腐蚀钢板表面粗糙度增加进一步加剧了冲刷作用影响。

3.2 流动海水环境下钢板腐蚀率计算公式

文献[20]认为,钢板腐蚀速率是由铁离子在金属表面和溶液间的传质过程控制。假设阳极反应的速率很高,形成腐蚀产物在溶液中的溶解度很低,则腐蚀速率受金属表面和溶液中的铁离子浓度梯度决定:

Cr=k(Cw-Cb),

(1)

式中,Cr为钢板腐蚀速率;k为铁离子在界面的传质系数或反应速率,取决于流动条件;Cw和Cb分别为金属与腐蚀产物界面和整体溶液中铁离子的浓度。由于流动增加了浓度梯度,所以钢板在流速为1 m/s 时比流速0 m/s 时具有更高的腐蚀电流密度和更高的腐蚀速率,另一方面,流动也会增加铁阳极反应的反应速率。

文献[21]采用下式对钢板腐蚀速率进行计算:

kw=24×ΔW×S×t/10 000,

(2)

式中,Kw为腐蚀速率;ΔW为试样的失重;t为腐蚀时间;S为试样表面积。

结合式(1)和式(2),本研究提出钢板锈蚀率φ的计算公式为:

φ=ΔW(t)/W×100%=α(t)·m·n·k·S,

(3)

式中,ΔW(t)为钢板的锈蚀质量;W为钢板初始质量;α(t) 为锈蚀率随时间影响系数;m为涂层厚度影响系数,当无涂层时,m=1.0;n表示为阴极保护对钢板腐蚀影响系数,当无阴极保护时,n=1.0;k为溶液流速的影响系数,当为静止环境时,k=1.0;S为钢板与腐蚀溶液的接触面积。

根据试验结果,以静止海水环境下钢板锈蚀率为基准,计算得到α(t):

α(t)=1.381+2.452t-0.652×10-3t2。

(4)

不同防腐措施下的m,n,k的值如图6所示。

图6 不同防腐措施钢板锈蚀率试验值与计算值对比

由图6(a)可知,对于静止海水环境下,采用不同防腐措施的钢板锈蚀率计算值与试验值吻合较好。对于无涂层无阴极保护的钢板,m,n,k的值均为1.0;对于有涂层无阴极保护的钢板,m=0.723,n和k的值均为1.0,表明涂层能有效延缓钢板的锈蚀进程;对于有涂层有阴极保护的钢板,m=0.723,n=1.053,k=1.0,在腐蚀的前4个月,有涂层有阴极保护的钢板的腐蚀程度与有涂层无阴极保护的钢板几乎一致,表明在静止海水环境下,阴极保护在腐蚀时间较短的情况下,不能有效地发挥其效果。

由图6(b)可知,对于流动海水环境下,采用不同防腐措施的钢板锈蚀率计算值与试验值吻合较好。对于无涂层无阴极保护的钢板,m和n的值均为1.0,k=1.968,表明海水流动对钢板锈蚀程度有较明显的影响,这与试验结果一致。对于有涂层无阴极保护的钢板,m=0.757,n=1.0,k=1.968,表明涂层防腐在流动海水中是有效的措施。对于有涂层有阴极保护的钢板,m=0.757,n=0.973,k=1.968,表明在流动海水中,随着腐蚀程度的加剧,阴极保护在腐蚀早期即可发挥作用,能有效延缓钢板的腐蚀进程,这与静止海水环境有明显区别。

3.3 公式验证

采用文献试验数据[22-23]及ASTM规范公式结果[24],与本研究提出计算公式结果对比,如图7所示。

图7 本研究公式及ASTM规范公式计算值与试验数据对比

由图7可以看出,当钢板锈蚀率在0~8%范围内时,通过本研究公式计算得到的钢板锈蚀率与试验数据吻合较好,而ASTM规范公式计算值要低于试验结果,尤其当钢板锈蚀率在4%~8%之间时,ASTM规范公式计算值与试验数据误差将大于50%,预测效果不佳,主要原因在于ASTM规范公式中未考虑涂层、阴极保护及流水环境等因素的影响,导致其计算结果与实测数据存在较大偏差。

4 结论

本研究以深中通道沉管隧道外壳Q390C钢板为对象,考虑流动海水腐蚀环境的影响,开展了不同涂层防护、不同阴极保护方式下的钢壳腐蚀试验和理论研究,得到以下几点结论:

(1)静止海水环境下,无涂层无阴极保护钢板锈蚀速度最快,钢板锈蚀率随浸泡时间增长而增大,且腐蚀速率呈加快迹象。对于有涂层无阴极保护的情况,其对钢板的防腐效果要好于无涂层无阴极保护情况,且随着时间的增加,钢板腐蚀速率在降低。对于有涂层有阴极保护的情况,对钢板的防腐效果好于无涂层无阴极保护情况,但稍低于有涂层无阴极保护的情况,且随着时间的增加,加上静水环境中锈蚀产物随时间增长出现的堆积效应,钢板腐蚀速率也将减小。

(2)流动海水环境下,无涂层无阴极保护钢板锈蚀速度最快,钢板锈蚀率随浸泡时间增长而增大,浸泡150 d时,钢板锈蚀率为5.506%,且腐蚀速率呈加快迹象。对于有涂层无阴极保护的情况,对钢板的防腐效果好于无涂层无阴极保护情况,且随着时间的增加,钢板腐蚀速率略有下降。对于有涂层有阴极保护的情况,对钢板的防腐效果均好于无涂层无阴极保护和有涂层无阴极保护情况,且随着时间的增加,钢板腐蚀速率也将降低。

(3)对于无涂层无阴极保护、有涂层无阴极保护和有涂层有阴极保护3类防腐情况,流动海水环境下钢板锈蚀率均高于静止海水环境。当腐蚀时间从7 d到5个月时,对于无涂层无阴极保护情况,流动海水环境下钢板锈蚀率为静止海水环境下的3.14倍到2.00倍。对于有涂层无阴极保护情况,流动海水环境下钢板锈蚀率为静止海水环境下的3.06倍到2.00倍。对于有涂层有阴极保护情况,流动海水环境下钢板锈蚀率为静止海水环境下的2.31倍到1.82倍。

(4)以静止海水环境下钢板锈蚀率为基准,本研究建立的不同因素组合下钢板锈蚀率计算公式反映了涂层防护、阴极保护及流动海水等因素的影响规律,且通过与ASTM规范公式结果及文献试验数据对比表明,本研究所建钢板锈蚀率计算结果与试验数据吻合较好,可用于钢板长期腐蚀行为的预测。