综放工作面回撤形成空间方案优选及应用实践

2022-11-25郝少龙

郝少龙

(山西王家岭煤业有限公司,山西 忻州 036600)

1 工程概况

晋能控股煤业集团王家岭煤矿18104综放工作面采用“一进一回单切眼”布置方式,沿4#煤层底板回采,煤层平均厚度6.15 m,采高3.5 m,平均放煤高度2.65 m,共布置174台支架支护工作面,两顺槽采取超前支架配合单体液压支柱支护顶板。4#煤层老顶为中粗砂岩、粗粒砂岩,厚度一般为2.5~9.75 m,比较坚硬;直接顶为砂质泥岩、泥岩,厚度一般为3.1~6.8 m,较松软;伪顶为炭质泥岩、泥岩和煤线,厚度一般为0.5~1.0 m,容易脱落。为保证18104综放工作面末采工作安全顺利完成,对其回撤空间形成工艺进行设计研究,并分析讨论其应用实践效果。

2 回撤通道回撤方案优缺点分析

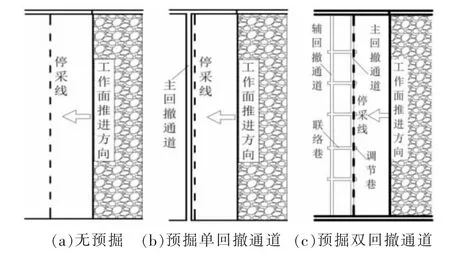

随着采煤工作面机械化程度的提高,目前被广泛使用的综采(放)工作面回撤空间形成工艺有无预掘回撤通道、预掘单一回撤通道、预掘双回撤通道[1-2],三种回撤工艺巷道的布置如图1所示。无预掘回撤通道技术即在末采阶段,无需在停采线前方预掘专门的通道,而是当工作面回采至停采线前方预定位置后,液压支架停止移动,然后通过采煤机和输送机继续前移,在液压支架前方形成可以进行设备调向回撤的空间。预掘单一回撤通道技术是提前在停采线处施工一条与工作面平行的巷道,当工作面回采至停采线附近后,与该巷道贯通形成回撤空间;预掘双回撤通道则是在停采线附近施工两条相互联通的巷道,一条为主回撤通道,另一条为辅回撤通道,主回撤通道与工作面贯通后提供支架的调向空间,辅回撤通道通过联络巷将设备运出。以上三种回撤工艺技术的主要优缺点如表1所示。根据三种回撤技术的特点,设计王家岭煤矿18104工作面采用预掘单回撤通道工艺。

图1 回撤通道主要布置方式

表1 回撤工艺优缺点对比

3 18104工作面末采工艺设计

3.1 预掘回撤通道的位置确定

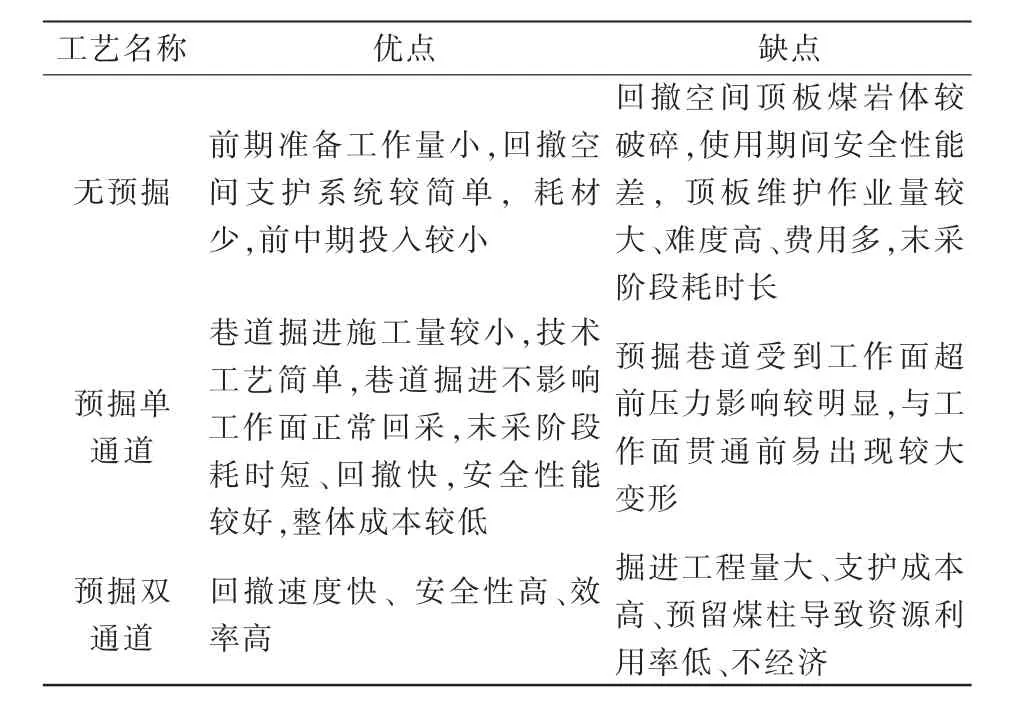

预掘回撤通道的位置确定应综合考虑大巷煤柱保护宽度(停采线位置)、老顶断裂位置等因素[3-4]。18104工作面北侧为一盘区辅运大巷,为保障对应巷段大巷不受到采动的影响,设计大巷保护煤柱宽度不得小于60 m。为使回撤通道上方老顶岩梁处于相对稳定状态,需将回撤通道设置于距老顶断裂处0.4~0.6 L(老顶断裂步距)处。根据18104工作面老顶周期来压规律,最终将其设计在距18104回风顺槽开口55 m处(距胶带顺槽开口处58 m),大巷保护煤柱宽度为76 m,通道设计宽度5.4 m,净高3.8 m,混凝土铺底厚度300 mm,长度300 m,顶锚网(索)+梯子梁支护,回采帮采用玻璃钢锚杆支护,煤柱帮采用圆钢锚杆+预应力锚索+梯子梁支护,其详细支护情况如图2所示。

图2 预掘回撤通道支护断面

3.2 末采阶段施工工艺设计

(1)工作面调直:在工作面推进至距离回撤通道南帮机头剩余20 m,机尾剩余33 m时开始进行调直工作面,调整顶底板,通过机尾加刀在机头、机尾距离挂网线剩余1 m时工作面调直,机头、机尾开始同步推进。

(2)工作面铺柔性网:工作面推进至设计停采线16.5m时(距回撤通道南帮11.5 m时)开始进行铺柔性网,使用可折叠柔性网片规格为长×宽=317 m×14 m。在每两支架架间打一根挂网锚杆,规格为ϕ18 mm×1 800 mm,每根锚杆配一支K2360和Z2360树脂锚固剂,每根锚杆安设一个马蹄环。工作面使用5台钻机每隔35架同时打挂网锚杆,另外备用5台钻机。在两顺槽距副帮(煤柱帮)1 000 mm位置顶板各打3根锚索(与挂网锚杆一直线),锚索间距350 mm,锚索规格为ϕ17.8 mm×5 000 mm,先将机尾侧锚索用锁具托盘压紧固定,钢丝绳端头用4个专用钢丝绳卡压紧,绳卡间距200 mm。将吊网钢丝绳(ϕ18.5 mm×3 200 mm)通过马蹄环从机尾穿至机头,胶带顺槽侧一端通过锚索托盘后绕过安装在副帮上的导向滑轮,钢丝绳端头固定在采煤机上缓慢拉动使其绷紧后,紧固锁具托盘压紧钢丝绳,松开采煤机上的钢丝绳,用4个专用钢丝绳卡固定好钢丝绳端头,绳卡间距200 mm。

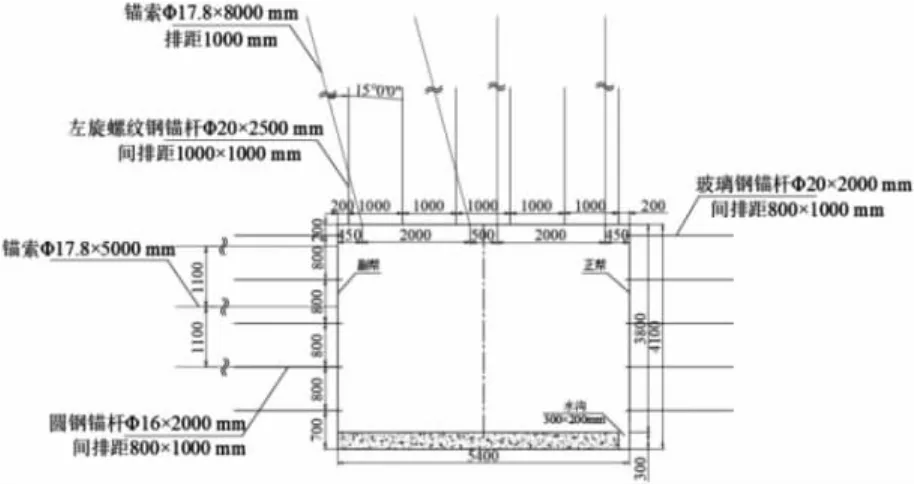

(3)工作面与回撤通道贯通:为保证贯通后工作面与回撤通道顶底板衔接顺槽,提前在回撤通道南帮向煤壁施工信号孔,两顺槽向里50 m范围每隔10 m一个钻孔,其余段20 m一个钻孔;钻孔方位角180°,钻孔倾角+1°,钻孔直径ϕ50 mm,钻孔距底板1.5 m,距顶板2.5 m。钻孔深度:5#、10#、15#钻孔深30 m,其余钻孔深15 m,钻孔施工完在孔内插入白色PVC管,工作面揭露钻孔后及时测量钻孔与顶、底板高度,为调整工作面贯通后与通道顶、底板无台阶提供依据[5-6],如图3所示。

(4)加强末采期间顶板支护:①提前补强18104胶带顺槽、回风顺槽各50 m范围(以停采线为分界线,向北30 m、向南20 m)及2#横贯(回撤通道),顶板采用“锚索+W钢带”补强,锚索为ϕ28.6 mm×7 300 mm(保证锚固端锚固在稳定岩层内1.8 m以上),间排距2 400 mm×2 000 mm。18104胶带顺槽、回风顺槽停采线前30 m,后20 m范围副帮采用“锚索+钢带”支护锚索为ϕ21.8 mm×5 300 mm,间排距1 600 mm×2 000 mm,起锚高度1 500 mm。②距离回撤通道南帮50 m前,在回采通道内放置101台垛架加强支护顶板。

图3 煤壁信号空布置

4 应用效果总结

4.1 施工工期

由于18104综放工作面提前施工好回撤通道,于2021年10月21日早班开始打挂网锚杆到2021年10月25日早班结束回撤通道支护历时4天,比该矿已往最快的18102工作面11天完成末采提前了7天,末采阶段回撤空间形成效率显著提高。

4.2 经验总结

18104工作面末采施工速度创造了王家岭煤矿综采工作面末采施工工期最短的记录,分析、总结施工组织经验主要有以下几方面:一是提前施工回撤通道减少了以往停止移架后的单体顶溜、回撤通道顶帮锚索、锚杆支护工作,工作面只需与回撤通道贯通即可,为末采施工节省了大量时间。二是为保证末采期间顶板完整,进入末采前提前加强顶板管控,保证工作面支架初撑力达标,两顺槽顶帮提前进行补强支护,回撤通道内进行注浆、使用垛架进行支护,采取等压措施合理避开周期来压期,进入末采期间全工作面没有出现漏顶或者顶板破碎地段,为工作面快速施工打下良好基础。三是为保证工作面贯通回撤通道后与回撤通道顶底板平缓过渡,提前在回撤通道向工作面施工信号孔,为工作面顶底板调整提供了重要参考,保证了顺利贯通。四是加强机电设备检修质量,机电设备运转状态良好,末采施工期间设备无故障,保障了末采割煤的快速推进。五是现场施工组织效率较高,末采期间挂网、割煤、支护等关键工序施工迅速,衔接顺利,工具材料提前准备充足到位,提高了施工效率。

5 结论与建议

通过对工作面回撤空间形成工艺对比分析,明确了目前常用综放工作面回撤技术的优缺点,确定18104工作面最适宜的回撤工艺为预掘单回撤通道,结合工作面具体地质条件及开采条件,设计末采阶段工作面调直、挂网、与回撤通道贯通、补强支护等具体措施,根据现场应用情况表明,采用预掘单回撤通道技术使回撤空间形成时间缩短约一周,末采期间整个工作面未出现漏顶或者顶板破碎现象,围岩稳定性良好,为工作面高效快速回撤提供了保障,该技术可在王家岭煤矿后续综放工作面末采阶段进行推广。