平行采动影响大巷“深卸-浅塑”围岩综合控制技术

2022-11-24周逸群吴建星张光亮李治国郝晓刚

周逸群,吴建星,张光亮,李治国,任 硕,郝晓刚

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.天地科技股份有限公司 开采设计事业部,北京 100013;4.山西沁新煤业有限公司,山西 长治 046011)

复杂困难巷道围岩控制是当前煤矿巷道围岩控制领域的一大难题。传统单一采用锚杆支护的方式难以满足大埋深、强动压、松软破碎围岩的支护需求[1-3]。针对此问题,以康红普院士为代表的研究者们[4-7]提出了以“支护-改性-卸压”为核心的三位一体、三主动的复杂困难巷道围岩控制新理念,取得了大量成果。此外许多学者也对此进行了大量研究,刘文静等[8]通过水力压裂卸压的方式实现了对高应力巷道应力的转移、降低。董合祥、贾川、李尧[9-11]对采动工作面保护煤柱宽度进行了研究,针对厚煤层、瓦斯抽放钻孔影响破碎巷帮下的窄煤柱围岩应力规律进行了探究,并提出了相应的围岩控制方法。刘乙霖等[12]对爆破切顶卸压在马道头煤矿的应用进行了详细研究,得出切顶卸压使顶板岩层及时垮落对巷道围岩控制的重要性。刘海东等[13]对破碎围岩大变形的问题,采用“超前注浆+喷浆+加长锚索+滞后注浆”的围岩加固技术,有效地控制了围岩变形。郭永强[14]采用巷道基角爆破卸压技术,较好控制了动压情况下的巷道底鼓现象。张天[15]等通过数值模拟和现场工业性试验相结合的方法,研究了多次采动影响巷道围岩变形演化规律,对平行采动影响巷道的变形研究提供了参考。陈立军[16]探究了顶板预裂爆破施工工艺,通过设定方向产生聚能效应,形成张拉型断裂。赵庆冲等[17]针对潘二矿动压巷道失稳情况,采用注浆锚索及地质雷达探测相结合,判定了围岩松动圈厚度及加强支护的可行性。朱翔斌等[18]通过煤柱应力实测,得出了动压影响下煤柱内的受力规律,确定了小煤柱掘巷的合理宽度。王东攀[19]等通过水力压裂方法,改造顶板结构,充分改善留巷巷道的周边应力环境。实现了留巷巷道的围岩控制。综上大量学者的研究成果,复杂困难巷道的控制问题必须要从“支护-改性-卸压”多个角度进行综合控制。本文以沁新煤业2号煤层平行采动大巷为工程背景,通过回采巷道卸压、大巷异巷断底与围岩注浆重塑技术相结合,形成了平行采动大巷“深卸-浅塑”围岩综合控制技术并进行了现场工业性试验,取得良好效果。

1 工程概况

1.1 巷道布置

沁新煤业东翼运输大巷为2号煤层大巷,埋深410~475m,因采掘接替需要,须沿平行大巷方向布置2211回采工作面,同时提高资源采出率,确定了煤柱留设宽度为20m,其巷道布置如图1所示。

图1 南采区东翼运输大巷与2211工作面巷道布置

1.2 围岩控制难点

根据现场地质力学测试、支护及类似巷道调研情况,确定了该类巷道围岩控制难点。

1)围岩浅部强度低。围岩强度测试如图2所示。顶板4m范围岩性为泥岩,平均强度36.48MPa,其中,1m范围内岩层强度平均仅为16MPa,易出现破碎坠包。根据前期已进行15组窥视的结果,发现大巷浅部围岩破碎,裂隙发育较为严重。

图2 围岩强度测试

2)成巷时间久,原支护条件混乱。成巷时间超过了15a,属老旧大巷。原支护技术水平较低,通过对0~875m范围内的多次详细调研统计,巷道经后期多次补强后支护现状较为混乱,变形情况参差不齐。

3)受平行采动影响强烈。由于2211工作面回采方向平行于大巷布置方向,在2211工作面回采过程中,不可避免要对大巷产生强烈的平行采动动压影响。而根据附近其他工作面的监测情况,回采期间退锚不及时,隅角存在悬顶现象,超前压力显现明显,底鼓严重。

4)巷道使用要求高。大巷东部2219工作面回采即将结束,将继续回采2225工作面、布置2227工作面,后期利用东翼回风和东翼运输巷布置回收煤柱工作面。且需在2211工作面回采及采空区动压影响后续3年时间内保障上述多个工作面支架进出及最后回收煤柱期间巷道超前段高度不低于1.8m。

根据类似条件情况,矿方以往只能采取反复扩刷、补强支护的方式,导致成本极高,且传统的补强支护后仍难以满足需求,巷道断面大幅收缩,严重威胁矿井运输及行人安全,给矿井安全生产工作带来巨大挑战。同时,此类巷道煤质极优,为抵抗动压影响,常常需留设较大的护巷煤柱,利用现有手段难以实现护巷煤柱宽度的降低和有效回收,浪费了大量宝贵资源。

2 “深卸-浅塑”围岩综合控制技术

2.1 “深卸-浅塑”围岩综合控制机理

由于巷道受到临近工作面回采扰动影响,工作面侧向悬臂存在导致支承应力在大巷周围形成应力集中;且大巷原支护强度低,已服务年限长,浅部围岩发生破坏,承载能力低,甚至部分区域支护已经失效。针对此情况,提出将卸压与围岩重塑相结合控制巷道围岩,即在工作面悬臂处理与集中应力解除的同时,重塑加固围岩提高承载能力,形成了以回采巷道顶板切顶卸压、受平行采动影响大巷断底卸压、围岩浅层注浆重塑为核心的“深卸-浅塑”围岩综合控制技术,如图3所示。在回采工作面巷道进行深部卸压切断悬臂的基础上,采用大巷断底卸压技术(非回采巷道底板卸压),可以使围岩内积聚的弹性变形能以变形破裂的形式释放,从而改变原有破碎区、塑性区和弹性区范围,并使应力集中的弹性区转移到围岩更深处,使两帮及底板浅部围岩处于应力降低区。阻断应力传递到巷道底板,缓解动压对大巷产生的强烈底鼓影响。针对浅部围岩破碎的特点,采用浅部围岩打孔注浆和施工注浆锚索的方式,重塑围岩完整性与承载力。

图3 “深卸-浅塑”围岩综合控制技术

2.2 工作面深部断顶卸压

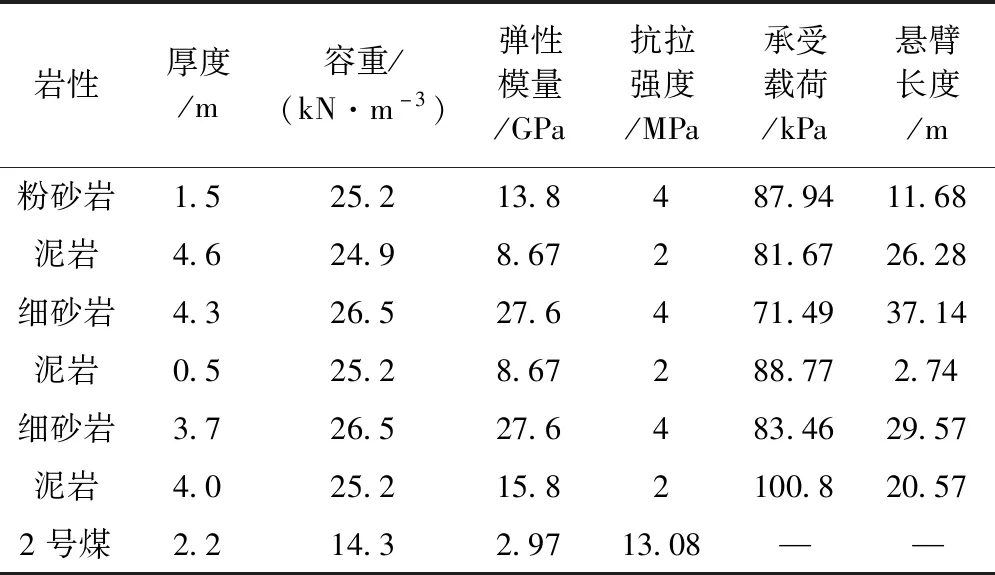

结合前期地质力学测试结果,得到2号煤层顶板主要岩石物理力学参数见表1,并根据基本顶梁式模型。

在计算基本顶初次垮落步距之前,根据梁式模型计算基本顶上覆均布载荷q计算公式如下:

式中,(qn)1为计算到上覆第n层岩层时基本顶所承受的载荷,kPa;E1为基本顶弹性模量,MPa;h1为基本顶厚度,m;Ei为上覆第i层岩层的弹性模量,MPa;hi为上覆第i层岩层的厚度,m;ri为上覆第i层岩层的容重,kN/m3。

采空区侧第i层岩层悬臂长度可根据下式计算:

式中,Li为该层悬臂长度,m;hi为该层厚度,m;σi为该层抗拉强度,MPa;(qn)i为计算到上覆第n层时该岩层i所承受载荷,kN。

将顶板各岩层力学参数代入式(1)计算得2号煤层上覆基本顶自重及各层载荷,利用悬臂计算公式(2)得出采空区顶板各岩层的悬臂长度和悬臂厚度,具体结果见表1。

表1 各层岩石物理力学参数及计算结果

顶板悬臂长度如图4所示,由图4可以推断出,在形成采空区后,第1层岩层自然垮落,第3层岩层将由第2层3.7m厚细砂岩控制一起垮落,第5、6层岩层将由第4层4.3m厚粉砂岩控制一起垮落。在2号煤层三带内活动的关键层中,4.3m厚粉砂岩为主关键层,起主要控制作用,3.7m厚细砂岩为亚关键层,起次要控制作用。因此,深部卸压必须超过4.3m厚粉砂岩范围才能实现较好的卸压效果。根据顶板岩层计算,确定了深部卸压钻孔由采煤工作面靠向煤柱侧顶板打设,高度14m,倾角70°。

图4 顶板各岩层悬臂长度

2.3 大巷断底卸压方案

针对应力型底鼓严重的问题,提出底角爆破断底技术,通过底角爆破阻断应力传递到巷道底板,缓解动压对大巷产生的强烈底鼓影响。通过在东翼运输巷进行底角断底卸压,卸压孔布置在南侧帮,离巷道底板高度100mm,与水平线呈向下40°俯角布置,钻孔直径75mm,孔深6.0m,孔间距2.0m,大巷断底卸压方案如图5所示。

图5 大巷断底卸压方案(mm)

2.4 破碎围岩重塑方案

顶板及两帮围岩注浆钻孔,沿巷道断面成排布置,顶板每排布置3个,间排距1200mm×2000mm,两帮每排每帮布置2个,间排距1400mm×2000mm;注浆锚索补强加固参数:顶板每排3根,间排距1200mm×1000mm,巷帮每帮每排2根,间排距1400mm×1000mm。施工流程为:煤柱侧巷帮扩刷→补打锚杆及注浆锚索→喷浆→打设注浆孔→注浆及参数动态监测。

3 工业性试验效果分析

通过该技术在现场的实际应用,从煤柱应力监测、工作面悬顶监测、巷道矿压观测三大方面对围岩控制效果进行评价。

3.1 煤柱应力监测

在煤柱距大巷3m、6m、9m、12m、15m分别安装了5组煤柱应力计,煤柱应力监测如图6所示。由图6可以看出,3m处安装前已经处于破碎期正在降压,后经压实应力上升,帮部发生明显位移应力降低至平衡;6m处煤体破碎后降压,短暂平衡后破碎煤体压实,应力升高后保持平衡;9m处煤柱中部远离回采面,受采动超前压力应力升高,破碎后降压,经压实应力升高后平衡;12m处煤柱中部,煤体破碎后应力降低,经压实应力升高后平衡;15m处煤柱中部偏向回采面,煤体破碎后应力降低,压实过程中应力升高后平衡。整体来说,煤柱应力在回采增高后及时得到了稳定,整体升高幅度可控。

图6 煤柱应力监测情况

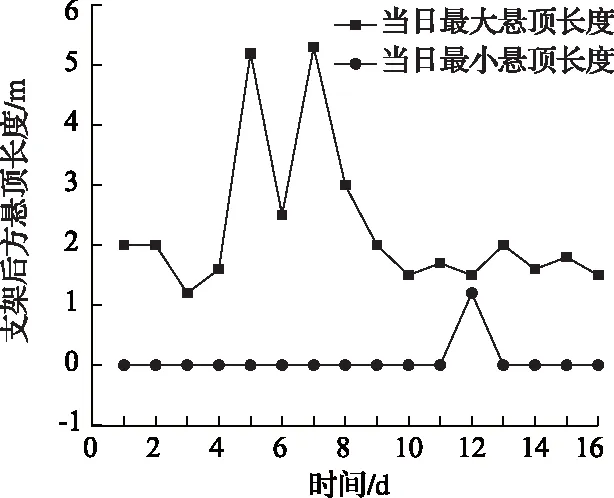

3.2 工作面悬顶监测

工作面当日悬顶长度曲线如图7所示,通过每日观察2211工作面隅角悬顶情况,可以看出:工作面当日悬顶由原2~6m(10~30m2)降至为0~1.2m(小于10m2),基本实现了悬顶面积符合相关标准规范要求,说明通过顶板切顶卸压对隅角顶板进行了弱化,使其在工作面回采后可及时垮落,有效降低了回采超前压力对邻近大巷的影响。

图7 工作面当日悬顶长度曲线

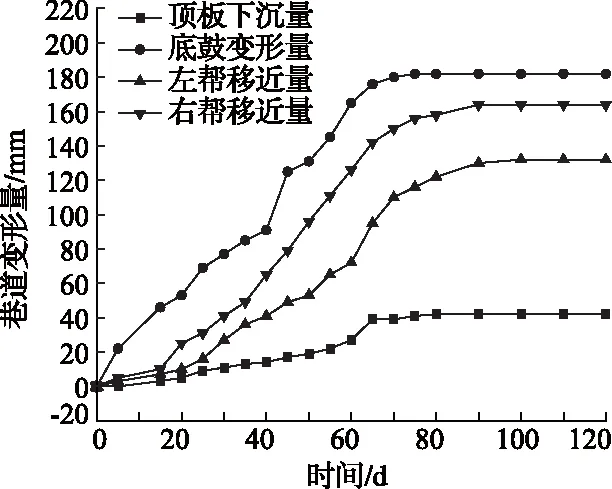

3.3 巷道矿压观测

图8 巷道变形量曲线

巷道变形量曲线如图8所示,通过顶板离层观测,顶板总离层值处于20mm以内,锚杆索受力均未超过其承载范围,围岩变形量由回采工作面超前影响后逐步上升并趋于稳定,其顶板变形量最大值为34mm,底鼓量最大为182mm,煤柱侧巷帮最大变形量为164mm,实体煤侧巷帮最大的变形量为132mm,整体满足了矿方使用要求且变形量趋于稳定。

4 “深卸-浅塑”围岩综合控制技术优势

通过平行采动影响大巷“深卸-浅塑”围岩综合控制技术,改变现有围岩控制技术中只采用扩刷补强方式的不足之处。

1)针对回采动压来源,采用爆破手段对动压来源顶板进行卸压,使应力集中的弹性区转移到围岩更深处,降低对大巷的影响。

2)采用爆破方式对需保护受平行采动影响大巷进行异巷断底卸压,阻断底板应力传递,使两帮及底板浅部围岩处于应力降低区。

3)采用无机注浆材料,在受平行采动影响大巷内进行打孔注浆和施工注浆锚索,使浅部围岩重塑完整性,提高承载能力。

4)在围岩重塑的基础上,采用强力锚杆支护方式,充分发挥锚杆主动支护作用,实现对围岩的有效控制。

5)在此控制方式下,可降低大巷护巷煤柱宽度,实现煤炭资源的有效回收,创造大量经济效益。

6)通过上述各控制方法结合,可有效避免支承压力的叠加,实现平行采动影响大巷的围岩控制,降低裂隙发育,同时对于缓和煤与瓦斯突出具有一定作用。

5 结 论

1)针对沁新煤矿东翼运输大巷原支护强度低、已服务时间长、浅部围岩破碎、底鼓严重且受相邻工作面悬臂侧向支承压力影响围岩控制难度大等特点,确立了“深卸-浅塑”围岩综合控制技术的适用条件。

2)利用基本顶梁式模型计算了在2号煤层三带内活动关键层,其中,4.3m厚粉砂岩为主关键层,3.7m厚细砂岩为亚关键层。确定了深部卸压必须超过4.3m厚粉砂岩范围才能实现较好的卸压效果。在此基础上与平行采动影响大巷断底卸压和浅层围岩注浆重塑控制技术结合,形成了平行采动影响大巷“深卸-浅塑”围岩综合控制技术,并在现场进行了工业性试验。

3)工业性试验效果评价显示,煤柱应力在增高后逐步趋于平稳;工作面隅角基本可实现当日无悬顶;顶底板总变形量216mm,两帮移近量296mm且已基本稳定,顶板总离层值控制在20mm以内,基本实现了对平行采动影响大巷的有效控制。同时相比于原方案,成功降低了保护煤柱宽度,在保障回收过程的安全性的前提下,提高了煤炭回收率。