AIoT 化学工业冷却循环水能效控制系统浅析

2022-11-24蓝政杰谭薇薇

蓝政杰 谭薇薇

北京嘉木科瑞科技有限公司

0 化学工业冷却循环水系统节能的必要性和潜力

化学工业冷却循环水系统作为生产工艺重要的基础设施,全年24 h 不间断运行,系统运行好坏对产品质量和生产安全都有重大影响[1]。由于缺乏专用的冷却循环水运行监控系统,现场通常由运行人员根据经验和巡检数据手动控制,根据负荷调整冷却水泵、根据天气调整冷却塔风机,属粗放式控制,能源消耗不容忽视,节能潜力巨大。

1 传统化学工业冷却循环水系统能耗问题

1)恒定供水压力问题

化学工业冷却循环水系统为开式系统,循环水泵、冷却塔安装在地面,循环水用水点为分布于厂区内各钢结构平台上的末端壳管式换热器。典型的化学工业冷却循环水系统如图1所示。

图1 典型化学工业循环水系统图

由于生产工艺需要,其最高换热器用水点距离地面高度要高于冷却塔的距地高度,这一特点使其控制方式不同于传统建筑空调冷却水系统的控制方式。为保证最高处换热器冷却水的正常循环,运行人员需手动将冷却循环水总管供水压力Ps维持在一较高值,并根据负荷调整回水总管阀门Vr开度来调节流量[2]。由于冷却塔冷却水管出口与大气相接,此处表压为0 mH2O,表明循环泵大部分扬程是通过回水管阻力消耗的,且主要是通过回水总管阀门Vr关小开度消耗的[3]。系统回水管消耗的水泵扬程ΔPr为:

ΔPr—— 系统回水管消耗的水泵扬程,单位mH2O;

Hmax——系统位于最高处壳管换热器中心距地面垂直高度,单位m;

Hatm——冷却塔冷却水管出水口距地面垂直高度,单位m;

Pr.h—— 系统最高处壳管换热器冷却水出口表压,单位mH2O。

随着负荷的变化,需动态调节冷却水流量以保证稳定的冷却效果,如果采用维持恒定冷却循环水供水压力方式的话,会造成大量的能耗。

2)恒定供水温度问题

化学工业冷却循环水系统设计的供回水温度一般为32/42 ℃,温差10 ℃。壳管式换热器换热量计算公式为[4]:

Q—— 壳管式换热器换热量,单位W。在化学工业冷却循环水系统中,Q 由生产工艺决定,在负荷稳定的情况下,为达到换热效果,换热量是一定的。

K—— 总换热系数,单位W/(m2.℃)。

A—— 换热器传热面积,单位m2。当换热器确定后,物理换热面积为常数。

Δt——进行换热的两个流体之间的对数平均温差,单位℃。

在负荷稳定时,当冷却水供水温度低于设计供水温度的32 ℃时,其换热器对数平均温差将大于设计值。根据上述公式,如果循环流量保持不变,则其换热量将大于生产所需负荷,工质会过冷却,故运行人员需根据室外气温和湿度调节冷却塔风机频率或运行台数,将冷却水供水温度维持在一定值。这种方式没有充分利用秋冬季室外天气的有利条件,即通过获取低于设计供水温度的冷却水,在保证换热效果不变的前提下,降低冷却水循环能耗。

2 化学工业冷却循环水系统AI节能控制系统

针对上述化学工业冷却循环水系统的两个主要能耗问题,根据其特点和AI建模技术设计了专用的能效控制系统,在换热效果不变的前提下,提高整体能效,减少能耗。

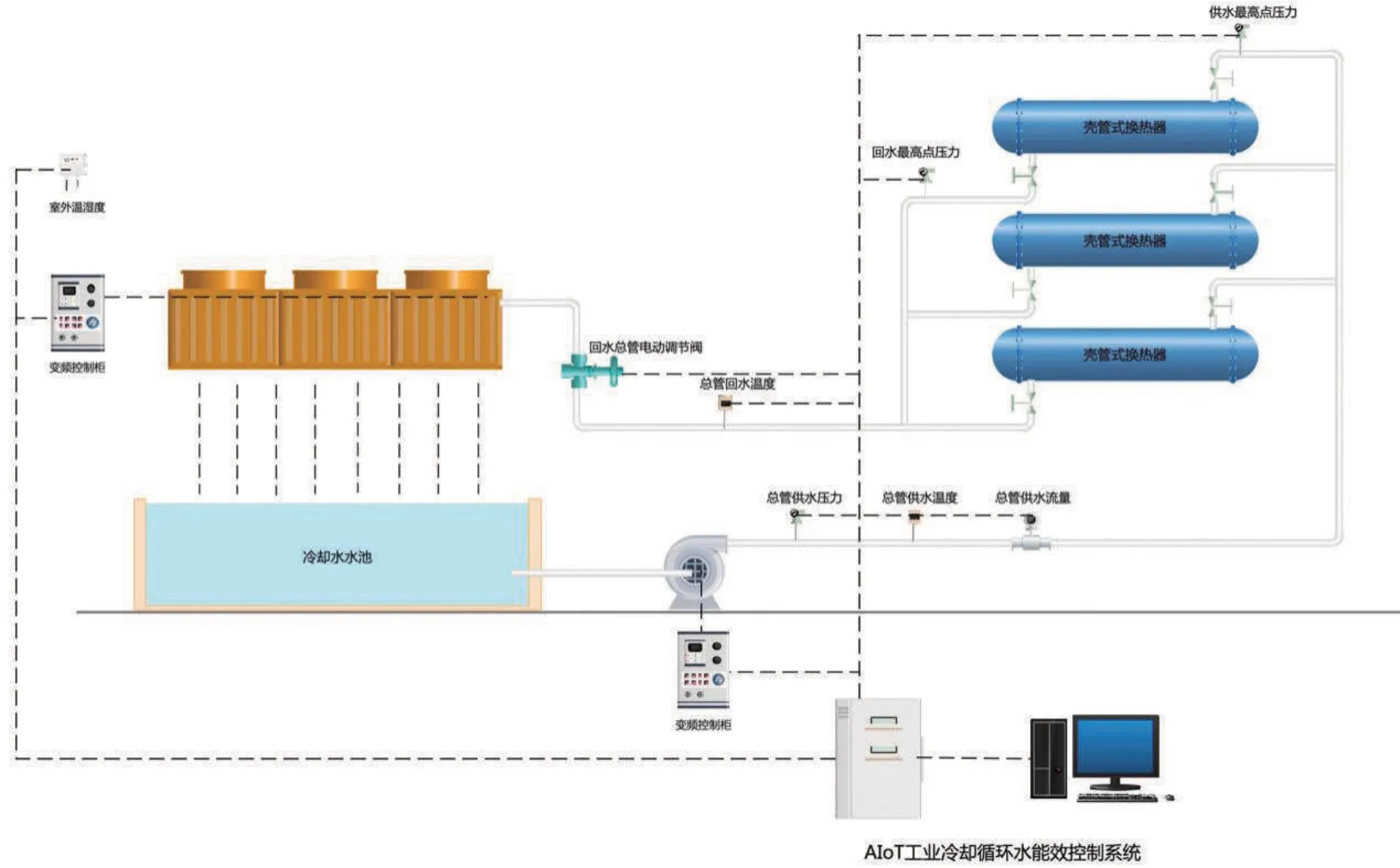

为使冷却循环水系统具备监控和调节能力,系统需满足以下条件:

(1)冷却循环泵、冷却塔风机应能变频调节,频率调节范围0~50 Hz;

(2)冷却水回水总管阀门为电动调节阀,开度调节范围0~100%;

(3)应具备的数据采集:总管供回水温度、总管供水压力、冷却循环水流量、最高处换热器冷却水进出管压力、室外空气湿球温度;

(4)如有多个高度一样的壳管式换热器,则需对每个换热器的冷却水进出管压力进行监测。

化学工业冷却循环水系统AIoT 能效控制系统流程图见图2。

图2 化学工业冷却循环水系统AIoT能效控制系统流程图

AIoT系统采用了以下节能控制策略:

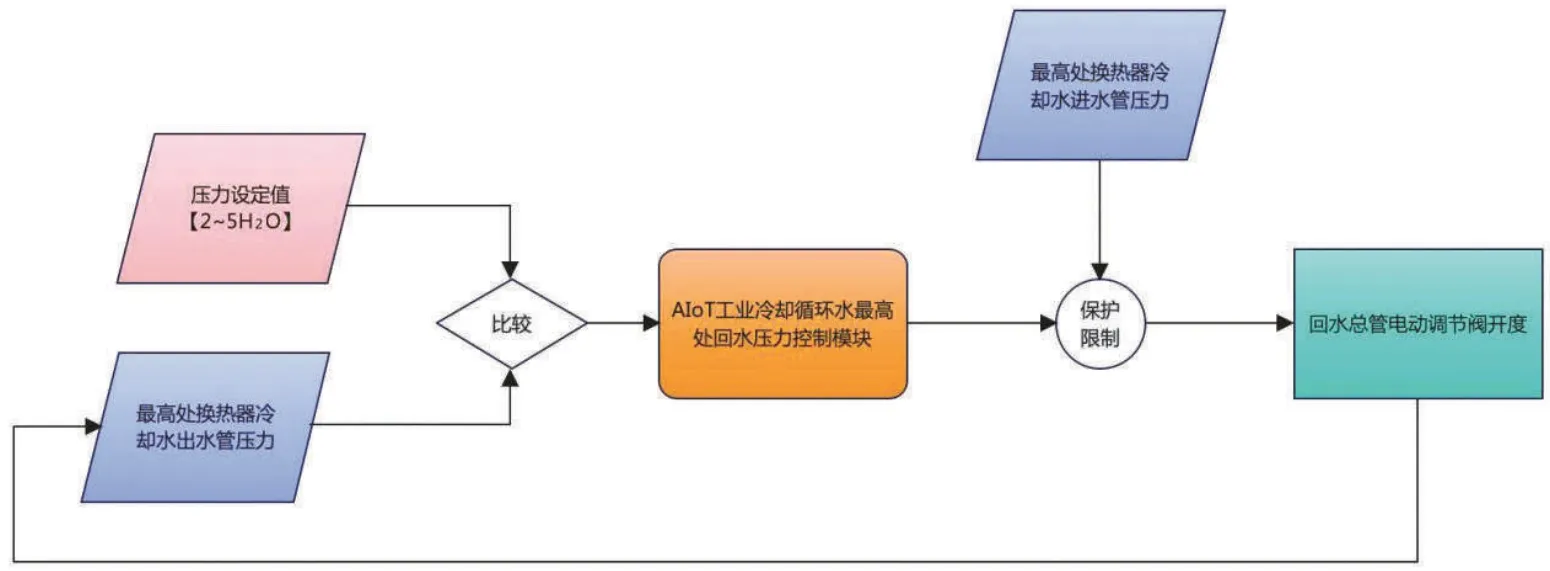

1)变供水压力控制策略

变供水压力控制取代了传统的恒供水压力控制。根据最高处换热器冷却水回水管压力控制回水总管电动调节阀的开度,保证压力在2~5 mH2O范围内,避免回水管负压引起气堵,同时监测最高处换热器冷却水供水管压力,以其作为保护边界,避免最高处换热器供水压力过低导致冷却水无法循环。控制原理图见图3。

图3 循环水系统最高处压力控制原理图

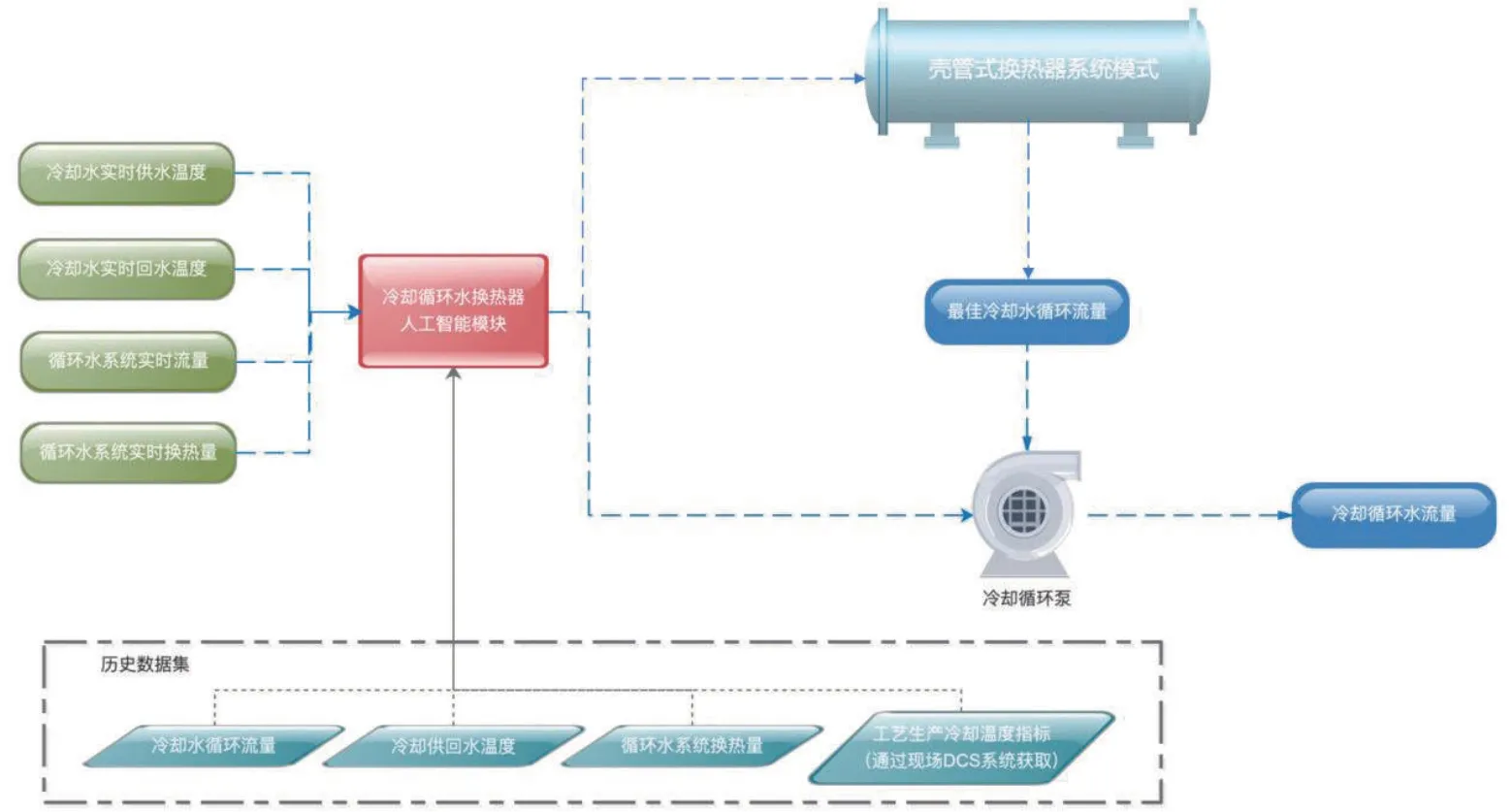

2)壳管式换热器AI 建模及冷却循环水流量控制

壳管式换热器换热能力与冷却水进水温度、冷却水流量的关系,由于涉及众多换热器,关系是非线性的,数理方式难以建模,而采用AI 神经网络技术可解决此问题。通过对循环水系统历史数据进行训练,建立壳管式换热器换热量与冷却水进水温度、冷却水流量的关系模型[5],在不同的供回水温度下,模型给出换热效果最优的冷却水流量,冷却循环泵以此流量为控制目标,自动调节运行频率。壳管式换热器AI控制原理见图4。

图4 壳管式换热器AI控制原理图

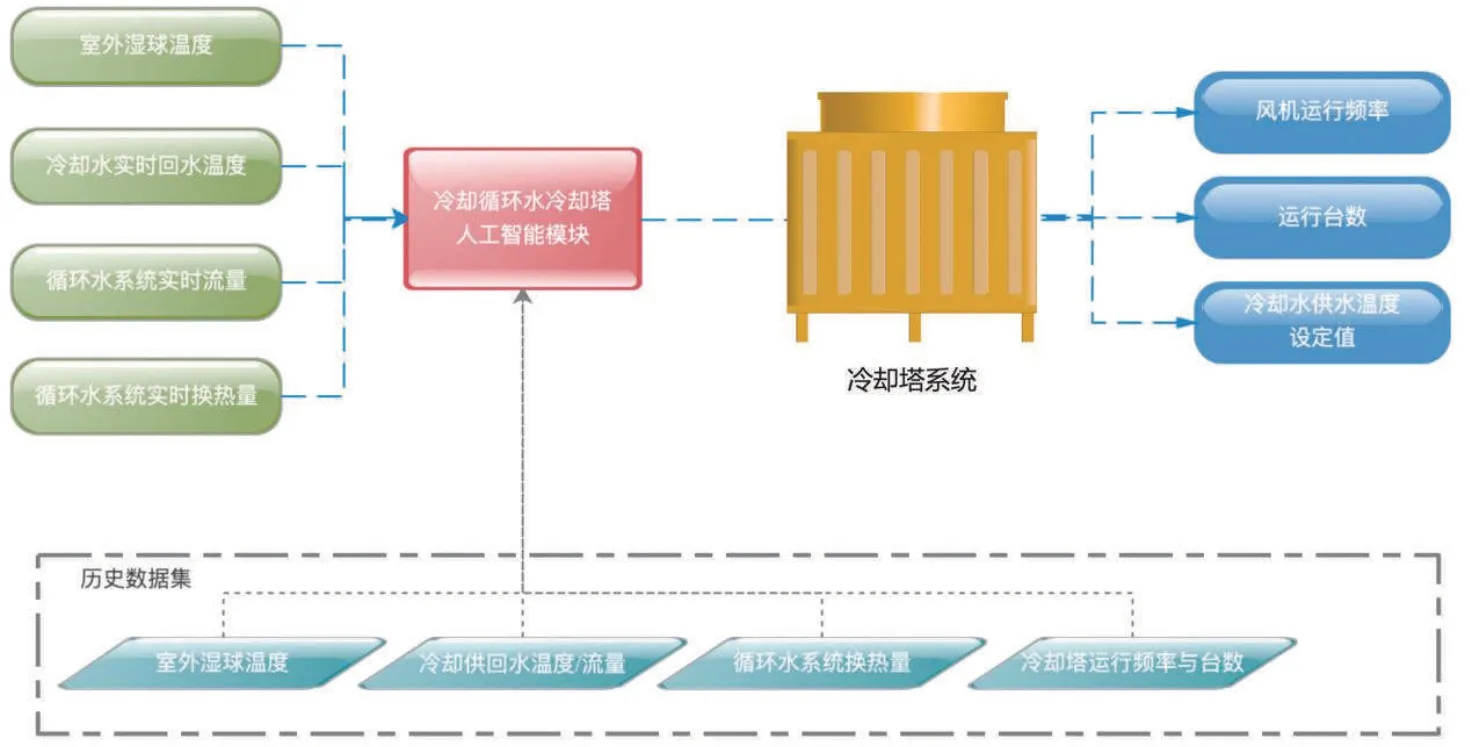

3)冷却塔AI建模及冷却水温度设定优化

冷却塔额定冷却能力是根据室外湿球温度、冷却水流量和回水温度设计值确定的,但实际运行时,室外湿球温度是客观变化的独立变量,而冷却水流量和回水温度是两个相关的、受负荷影响的变量,当这三个变量的任何一个小于设计值时,冷却塔由于其物理换热面积不变,相当于实际冷却能力变相变大。利用这一特性和实际工况,综合考虑系统整体能耗,确定最优冷却水供水温度设定值,在保证换热效果不变的前提下,进一步降低循环水泵的能耗。

由于冷却塔的换热涉及热湿交换,同样难以使用数理方式建模,为此也采用AI神经网络技术。通过对冷却塔系统历史数据进行训练,建立冷却塔冷却能力与室外湿球温度、冷却水回水温度、冷却水流量的关系模型,在不同的工况下,利用此模式寻优,确定最优的冷却水供水温度设定值和冷却塔运行台数,冷却塔风机以此温度为控制目标,自动调节运行频率。冷却塔AI控制原理见图5。

图5 冷却塔AI控制原理图

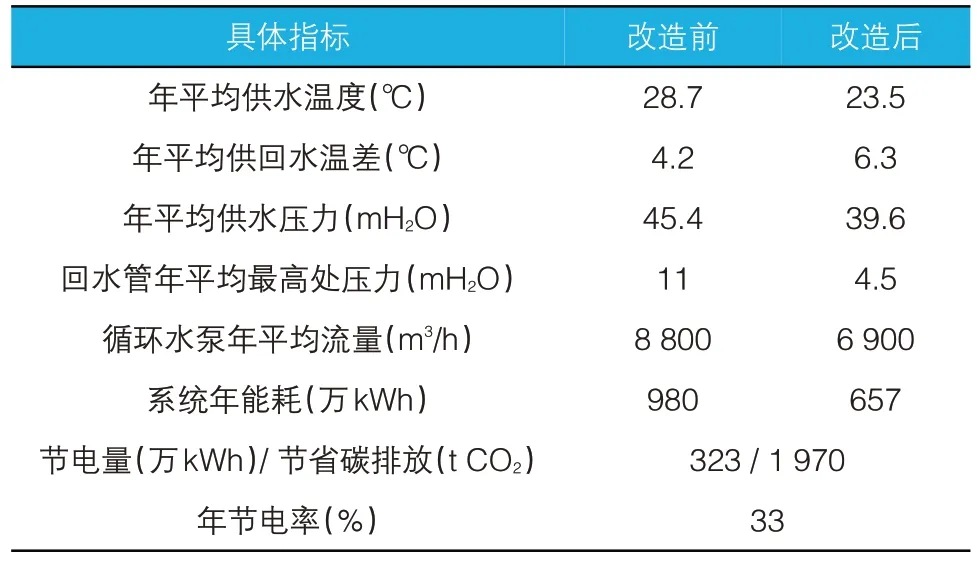

3 实施案例介绍

AIoT 化学工业冷却循环水能效控制系统在重庆某化工厂进行了应用。该项目设有5 台10 kV

4 结论

通过理论计算和实施案例证明,AIoT化学工业冷却循环水能效控制系统可以解决目前化学工业冷却循环水系统粗放的控制方式,AIoT根据系统管路特性优化了监控点和控制逻辑,利用AI技术建立多变量、非线性化的化热模型以优化控制参数,实现整体节电率30%以上,为同类型项目提供了参考和借鉴。450 kW 的循环水泵,4 台运行 1 台备用;设有 5 台132 kW 的冷却塔,全年24 h 运行。改造前后运行工况对比见表1,改造前基础能耗和改造后能耗逐月对比见图6。

表1 循环水系统改造前后对比表

图6 改造前基础能耗和改造后能耗逐月对比曲线