基于PLC的刀库自动换刀控制系统设计

2022-11-24曹东级柳毅陈剑锋陈思思

曹东级,柳毅,陈剑锋,陈思思

(泉州信息工程学院,福建泉州,362000)

0 引言

据统计,在我国加入世界贸易组织的20年间,配备有自动换刀刀库的数控机床已经向国外输送了接近60万台,这对于提升国内GDP和制造业的发展有着非常重要的作用。自动换刀刀库与机械制造业的关系属于密不可分的关系,随着科技的逐渐提升,机械装置以其高质量以及高效率渐渐淘汰了普通的机床,自动化生产设备的技术逐步上升,机械制造业即将面临巨大的挑战和机遇。因此,针对提高数控加工中心的加工效率、缩短换刀时间确保加工精度等问题的研究具有一定的现实意义和价值。

针对刀库自动换刀控制系统的研究成为众多学者关注的方向,在1991年到1995年期间,在重庆市科学研究所科研人员的不懈努力下,顺利研发出了国内首台固定式动态自动换刀刀库。2011年,董锋等人[1]提出了一种加工中心盘式刀库自动换刀控制系统设计,侧重外围电路的研究,采用PWM脉冲和I/O电路中采用光隔,在系统稳定性方面有极大的提升。2014年,陈琳等人[2]针对复杂零件加工的自动换刀问题,优化了PLC的通信,保证多轴运动控制器可以有效通信,设计了一种特种复合加工中心的自动换刀系统。2015年,杨伯金等人[3]为了实现就近选刀和快速换刀,在PLC程序的控制逻辑方面做了大量的研究工作,研发出一种盘式伺服刀库自动换刀系统。在2018年,王蕊等人[4]采用了一种新型的换刀系统,优化了刀库控制系统的基本结构,在硬件配置和软件设计也进行了升级,从而提高了换刀的速度和加工精度。2021年,高文嫱等人[5]针对刀库式加工中心自动换刀系统故障诊断与维修做出了详细的分析,让研究人员能从另外一个角度研发新型的自动换刀系统。

现阶段数控加工中心因其刀库刀具种类较多,可以完成较复杂的工件,因此加工中心的应用越来越广泛,但在应用中刀库选刀中出现的问题也普遍存在,故障的出现也影响了生产效率,为了给设备的维护和维修提供理论依据。本文以江苏德速智能机械股份有限公司生产的ADKY圆盘系列(BT40)刀库为研究对象,设计了一套了圆盘式刀库自动换刀系统控制系统,可以实现自动换刀系统的精确选刀定位和快速换刀。

1 刀库自动换刀机械系统的基本原理

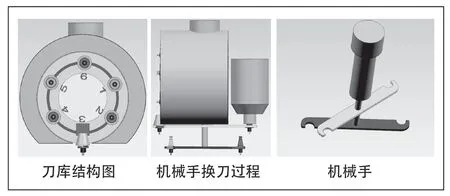

本文以东莞市托马斯精密机械有限公司生产的立式加工中心VMC650的圆盘式刀库为研究对象,其机械结构如图1所示,半径350mm,厚度250mm,最多可容纳24把刀柄。刀库自动换刀机械系统主要由ATC电动机、双爪式机械手、气缸、活塞杆、位置刀套、刀盘等组成。刀库自动选刀机械系统主要是接收信号通过电机旋转选择接下来加工需要的刀具,并使用机械手完成刀具转换到主轴上。刀库提供自动换刀和储存刀的功能,通过控制计算机程序,可以完成这些不同的操作条件,铣、钻、线、攻丝等。它减少了工作时间,降低了成本。刀库和换刀机械手必须同时存在,如果没有刀库就无法事先准备好需要的刀具,没有换刀机械手就无法进行刀具的交换。

图1 刀库自动换刀机械系统结构

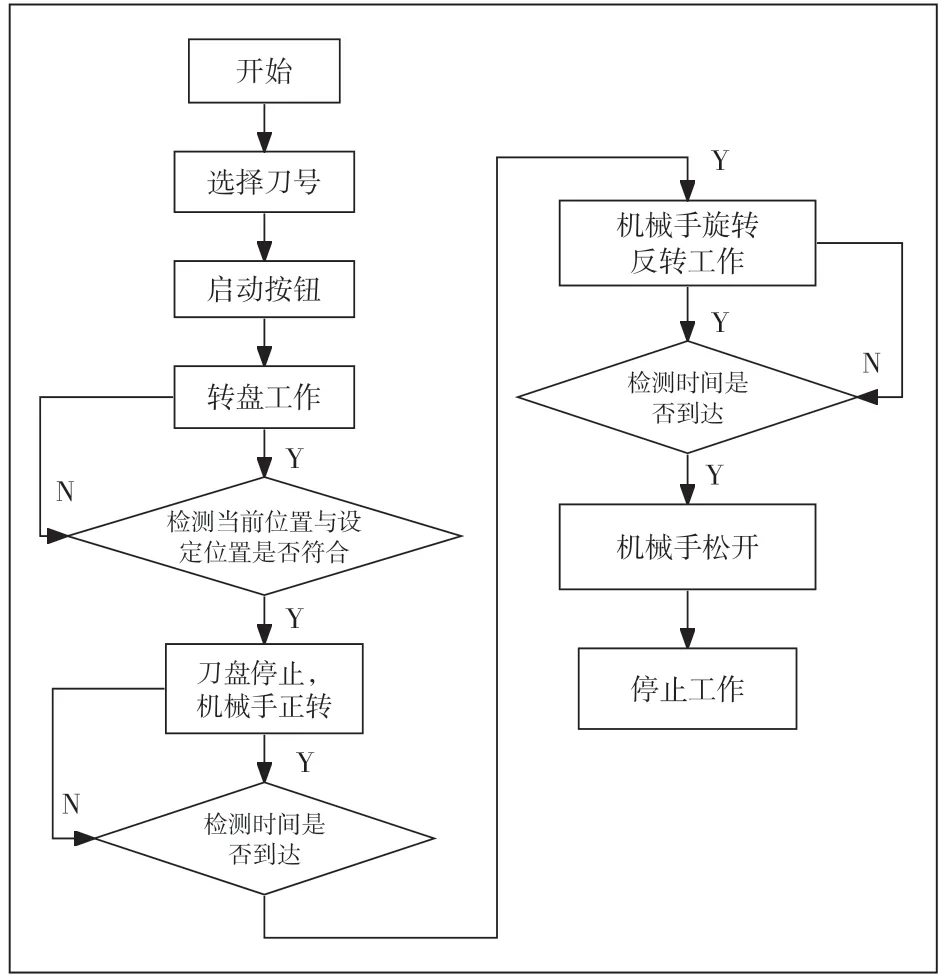

刀库自动换刀控制系统主要完成刀具运动、刀套翻转运动、机械手换刀三个动作。刀库自动换刀系统的基本工作流程是:首先数控系统收到换刀指令,刀库通过电机正反转至选定指定刀号,气缸推动刀杯翻转90度垂直向下,同时主轴抬高至换刀参考点并完成主轴定向,此时机械手执行换刀动作,其动作包含:(1)机械手旋转卡住刀库刀柄与主轴刀柄;(2)将刀库刀柄与主轴刀柄下拉180mm;(3)机械手旋转180度;(4)机械手抬高180mm同时将刀柄装入刀库与主轴;(5)机械手回正。

2 硬件电路设计

■2.1 电源电路

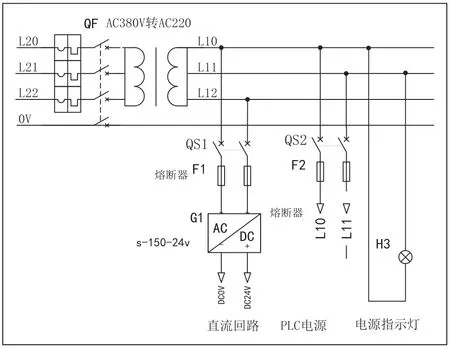

控制系统电源接线如图2所示,供电电源为AC380V,需经过隔离变压器把AC380V转变为AC220V,然后需要经过断路器,其作用是避免触电和提高抗干扰能力。采用PLC供电,其输入/输出回路的电源为DC24V,选用型号为S-150-24V的AC220V/DC24V直流稳压电源。电源指示灯起到警示作用,亮了说明现在电源处于接通状态。

图2 电源接线图

■2.2 控制系统的电路设计

2.2.1 IO分配表

为了便于PLC接线图的绘制和PLC程序的编写,将每一个输入/输出设备与PLC的输入/输出点进行定义,其IO分配如表1所示。

表1 IO分配表

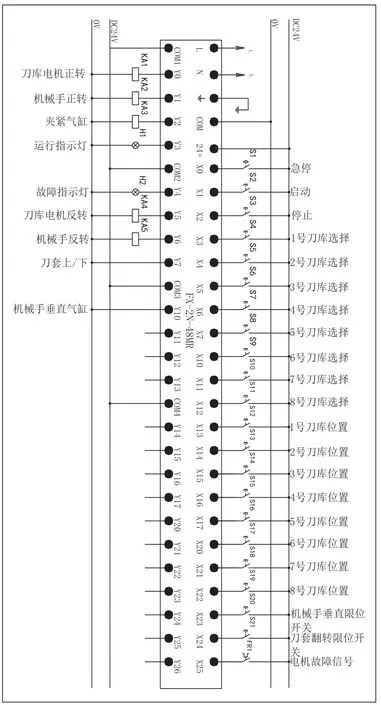

2.2.2 PLC的IO接线图

在本次设计中,首先把当前的设备PLC输入/输出端的图纸设计出来,然后根据当前项目的工艺要求设计出当前设备的具体PLC接线图,以便在编程过程中更加明确当前设备需要多少个输入/输出点,具体设备PLC每个管脚接线图如图3所示。

图3 PLC接线图

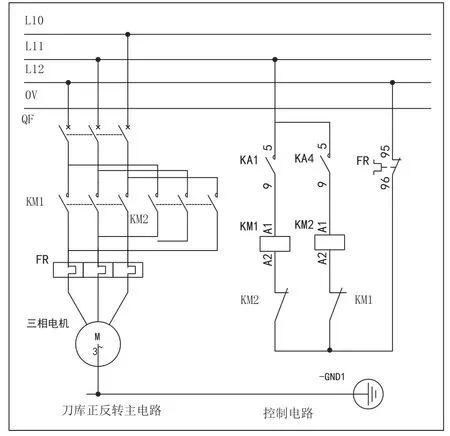

2.2.3 电机接线图

如图4所示,设备工作器件三相电机在工作时需要用到三相动力电,而且会发生故障,此时如果在设备进线端加装空气保护开关一套,这样在电机出现故障的时候会起到保护当前设备电机的作用,从而不会影响设备中的其它器件工作。三相动力电通过交流保护空气开关的上端进入后,其下端头的空气保护开关接入到交流接触器上端头后,则动力电源交流电220V接通后。电机正常工作主要是根据PLC的指令来执行的,若交流接触器线圈的电吸合,常开触点接通,此时电机就开始正常工作。

图4 电机接线图

■3.1 程序主流程图

根据设计要求,控制系统的程序主流程如图5所示。

图5 程序主流程图

■3.2 控制系统程序设计

3.2.1 选择刀号传送程序

如图6所示,当输入继电器X4接通后,那么这个时候输入继电器X4把当前的位置2传送到数据寄存器地址D100里面这样进行当前的后面的程序比较。

图6 位置传送块程序

3 控制系统的程序设计

3.2.2 当前刀号位置传送程序

如图7所示,当程序自动运行到网络72处后,那么这个时候程序自检测当前的输入继电器X14是否接通工作,如果接工作后,那么这个时候常数2被PLC自动传送到当前的数据寄存器D102里面,与此同时输入继电器X15如果接通后,那么这个时候数据寄存器常数3也传送带数据寄存器D102里面。

图7 刀库位置传送程序

3.2.3 电机正反转判断程序

如图8所示,当程序启动时先判断选择刀号D100和当前刀号D102的大小,M10是当D100大于D102的时候接通,然后计算其差值并储存在D300数据寄存器里面,然后在判断D300中的数据是否大于四,如果是电机就进行反转,否则电机就正转,M12是当D102大于D100时的情况,条件不同,得到结果也不同,刚好完美地与刀库选刀相结合,根据当前刀号和目标刀号的最近距离选择刀库正反转,达到快速选刀的目的。

图8 刀库正反转判断程序

3.2.4 机械手气缸工作程序

如图9所示,当辅助继电器M1接通后,刀套和机械手垂直气缸电磁阀开始接通,完成刀套翻转和机械手垂直移动。当两者移动到位时,碰到限位开关,此时便开始机械手地正转取刀库的刀,4s后,机械手开始夹紧2s后开始反转,放松2s等待主轴取刀,然后正转回初始位置,刀套和机械手回归原位。

图9 机械手气缸动作程序

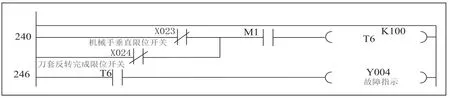

3.2.5 故障指示灯

如图10所示,当M1接通也就是选刀号与目标刀号一致,刀盘停止,准备换刀时刀套翻转和机械手气缸推动杆超过10s没有碰到限位开关时,此时,故障指示灯就会被接通,提醒工作人员出现故障。

图10 故障指示灯

4 控制系统组态设计

本次系统采用KingView组态软件,该软件产品功能强大,电气工控设备资源丰富,可以按照功能需求来设计图形,配合定义数据变量和编辑逻辑命令达到想要的效果。组态王监控画面如图11所示,通过当前组态王模拟量,可以进行当前设备监控的模拟,从动画里面可以判断当前程序的正确性和可行性。

图11 监控画面

点击右键进入动画,点击选择刀号前方的数字,会弹出一个对话框如图12所示,这个变量设置了1~8的区间代表了刀号,超过这个区间就会报警。刀盘根据当前刀号和目标刀号来判断并进行正反转。当选择的刀号和目标刀号一致的时候,刀盘停止,然后刀套和机械手进行动作,到位后机械手开始正转取刀,夹紧并反转,然后机械手松开,全部返回原位。

图12 输入选择刀号画面

如图13所示,刀库选刀组态程序里面还有许多功能可以设置多个物体多种效果,配合起来可以达到各种各样的效果,功能十分强大。例如,水平移动、闪烁、隐模拟值输入等,都是本次设计中有使用到的。

5 结束语

本文设计了一套基于PLC的刀库自动换刀控制系统,介绍了刀库自动换刀机械结构的工作原理,完成了刀库自动换刀控制系统硬件电路方案的设计、PLC程序的编写、组态软件的设计及调试、组态模拟的运行调试等工作,可以实现了快速高效地换刀,很大程度上提高了数控加工的效率。通过功能测试可以得到以下结论:

图13 组态变量定义界面

(1)优化了刀库自动换刀的控制逻辑,选刀定位精准,减少了换刀的时间,避免了操作过程中的低级错误;

(2)刀库自动换刀系统适用性强,特别适合加工多个工序连续换刀的复杂零件,减小了多次安装刀具所带来的误差,提高加工精度;

(3)系统控制简单,制造成本低,维护简单,组态界面良好,系统运行稳定,具有一定的抗干扰能力。