一种热封纸袋用纸的制备研究

2022-11-24程金茹胡建全忠惠岚峰

程金茹 胡建全 杨 乾 刘 忠惠岚峰

(天津科技大学轻工科学与工程学院,天津市制浆造纸重点实验室,天津,300457)

一次性塑料购物袋大多采用聚乙烯或聚丙烯塑料薄膜制成[1],因其使用方便,价格便宜,得到广泛应用。但塑料购物袋不易生物降解,丢弃后很难处理,导致白色垃圾泛滥成灾,对环境造成严重的污染[2]。因此,限制不可降解塑料袋的使用,并寻求可生物降解替代品已成为广大研究工作者的共识。到2025年底,我国绝大部分地区禁止使用不可降解塑料袋。新版“限塑令”的实施使纸制品重新被重视起来。

然而,“以纸代塑”仍存在很多技术上的挑战,如纸袋的湿强度不如塑料袋,且不可热封等问题,均使纸袋的应用受到了限制。湿强纸是指纸张湿强度超过其干强度15%以上的纸张[3]。提高纸张湿强度的方法主要是添加湿强剂,聚酰胺多胺环氧氯丙烷(PAE)是目前应用最广泛的造纸湿强剂,在中性或碱性的条件下,能够吸附到带负电荷的纤维上,形成聚合物网状结构,从而限制纤维的活动;经过干燥熟化后,PAE树脂发生缩合,使纸张的湿强度达到最大值[4]。聚乙烯醇(PVA)纤维是一种环保型的绿色产品,能在较短的时间内降解,可以用作纸张增强剂以增加纸张的抗张强度、耐破度和撕裂度等[5-7],还可以增加美纹纸原纸的层间结合强度[8]。

为了在满足纸张强度的同时降低生产成本,探索了PAE、烷基烯酮二聚体(AKD)和PVA纤维在纸袋用纸中的应用。本研究选用本色针叶木浆配用一定比例的本色竹浆为纤维原料制备纸袋用纸,并通过浆内添加PAE和AKD提高纸袋用纸的湿抗张强度和抗水性,扩大了纸袋用纸的应用范围。利用PVA纤维的水溶性特点,将其进行浆内添加,在增强纸张强度的同时实现纸袋用纸的热封性,满足了消费者对纸袋密封的需求。

1 实验

1.1 实验原料

美国乔治亚太平洋本色针叶木浆,取自玖龙纸业有限公司;本色竹浆,取自四川环龙新材料有限公司;PAE,取自浙江传化股份有限公司;AKD,取自索理斯上海化工有限公司;PVA纤维,取自济南驰达科贸有限公司。

1.2 实验设备

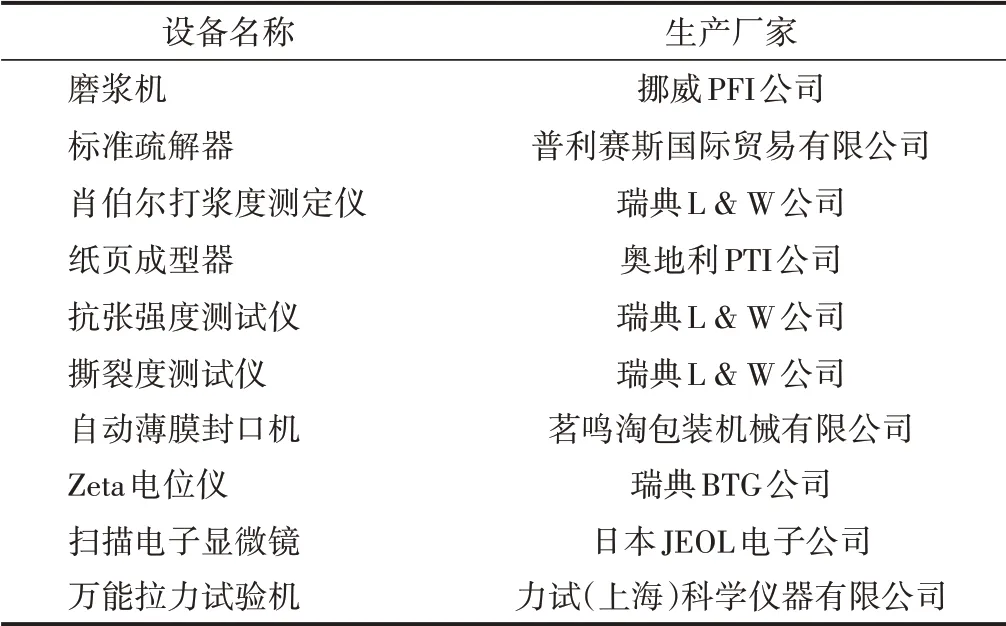

实验中所用设备如表1所示。

表1 实验中所用设备Table 1 Equipment used during the experimental

1.3 实验方法

1.3.1 打浆

用磨浆机对本色针叶木浆和本色竹浆进行打浆,通过控制磨浆机转数来控制浆料的打浆度。其中,浆料浓度10%,打浆间隙0.2 mm。

1.3.2 打浆度测试

取2 g绝干浆于量筒内,加入300 mL的清水将浆料分散均匀,继续加清水至1000 mL,搅拌分散均匀后,控制温度(20±1)℃,倒入滤水筒内,停留5 s后,提起锥形盖,待侧流管停止滴水后,测量打浆度。

1.3.3 抄纸

先用标准疏解器疏解一定量的纸浆,疏解完成后,倒入桶中调节浆浓约0.2%。用纸页成型器抄造纸袋用纸样品,干燥温度95℃,时间10 min。

1.3.4 物理性能检测

将样品在温度(23±1)℃,相对湿度(50±2)%的条件下处理4 h,根据GB/T 12914—2018和GB/T 455—2002进行纸张抗张强度和撕裂度测试。

1.3.5 粘合强度测试

将样品裁切成150 mm×15 mm的矩形纸条,分别在2张纸条的一端涂抹一层清水,涂抹面积15 mm×15 mm,然后将涂抹部位向内贴合在一起,用自动薄膜封口机进行热封,参照QB/T 4319—2019进行粘合强度测试。

1.3.6 扫描电子显微镜(SEM)观察

用导电胶将被拉伸试验机拉开的样品粘合部位固定在金属圆台上,经过喷金处理,在10 kV的加速电压下进行形貌观察。

2 结果与讨论

2.1 打浆度对纸袋用纸强度性能的影响

2.1.1 打浆度对本色针叶木浆制备纸袋用纸强度性能的影响

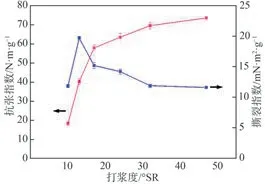

为了尽量保留纤维的长度,使纤维尽可能多地分丝帚化,所以选用磨浆机打浆[9]。图1显示了不同打浆度的本色针叶木浆制备纸袋用纸的抗张指数和撕裂指数。

图1 不同打浆度的本色针叶木浆制备纸袋用纸的抗张指数和撕裂指数Fig.1 Tensile index and tear index of paper from unbleached softwood pulp with different beating degrees

从图1可以看出,本色针叶木浆制备纸袋用纸的抗张指数随打浆度的增加整体呈上升趋势。在打浆初期,打浆度较低的浆料制备的纸袋用纸的抗张指数上升较快,这主要是因为半纤维素吸水润胀和细纤维化。半纤维素分子链比纤维素分子链短,且半纤维素有很多支链结构,没有结晶区,水分子易于进入,与纤维素相比,打浆时更容易吸水润胀和细纤维化[10],使纤维的结合力迅速上升,从而使纸张的抗张指数迅速增加。随着打浆度进一步提高,纤维素吸水润胀和细纤维化的程度增大,纤维之间的结合力也进一步提高,导致抗张指数继续增加,但上升的幅度相对打浆初期有所下降,说明纤维的外表面积已经充分暴露,纤维已经高度分丝帚化,导致纤维结合面积的增加变得非常困难。

从图1还可以看出,本色针叶木浆制备纸袋用纸的撕裂指数随着打浆度的增加呈现先上升后下降的趋势。这是由于纸张撕裂度的主要影响因素是纤维的平均长度,其次是纤维之间的结合力、纤维的排列方向、纤维自身强度和纤维与纤维的交织情况等[11]。打浆初期(打浆度小于13°SR),纤维表面羟基的数量增加,纤维之间的结合力迅速增加,导致纤维被抽出所需作的功增加,故而样品的撕裂指数迅速升高。当纤维之间的结合力增加到一定程度时,纤维本身被拉断,而不是纤维被抽出,此时拉断纤维所需作的功要比克服纤维之间结合力将纤维抽出所需作的功小,表现为撕裂指数下降。所以,综合考虑抗张指数和撕裂指数,确定本色针叶木浆的打浆度为32°SR,此时纸张的抗张指数和撕裂指数均能达到GB/T 7968—2015中一等品的指标要求。

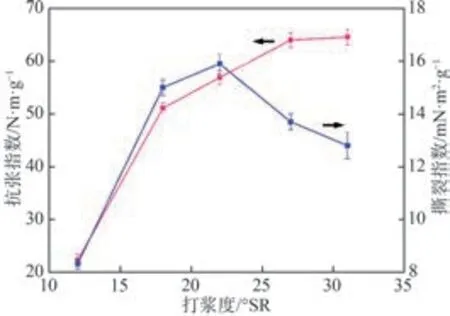

2.1.2 打浆度对本色竹浆制备纸袋用纸强度性能的影响

图2显示了本色竹浆制备纸袋用纸样品的抗张指数、撕裂指数随打浆度上升的变化情况。从图2可以看出,在打浆度小于20°SR阶段,本色竹浆制备纸袋用纸的抗张指数和撕裂指数上升幅度均较大,这是因为竹浆的非纤维细胞含量较多[12],从而在打浆过程中会产生纤维碎片;此外,竹浆纤维较短,易于吸水润胀,在打浆过程中容易分丝帚化[13],使纤维间结合力迅速增加,导致样品的抗张指数和撕裂指数大幅度上升。但当打浆度继续上升,纤维间结合力进一步增强,此时纤维间的结合强度大于纤维本身的强度,当纸张被撕裂时,拉断纤维所需作的功小于将纤维抽出所需作的功,所以撕裂指数开始下降。随着打浆进行,纤维可结合面积的增加速度变得缓慢,导致抗张指数上升速度也变得缓慢。因此,打浆度不宜过高,否则会使纸张的物理强度下降。所以,最终确定本色竹浆的最佳打浆度为27°SR,此条件下制备的纸张可达到GB/T 7968—2015中优等品的要求。

图2 不同打浆度的本色竹浆制备纸袋用纸的抗张指数和撕裂指数Fig.2 Tensile index and tear index of sack paper from unbleached bamboo pulp with different beating degrees

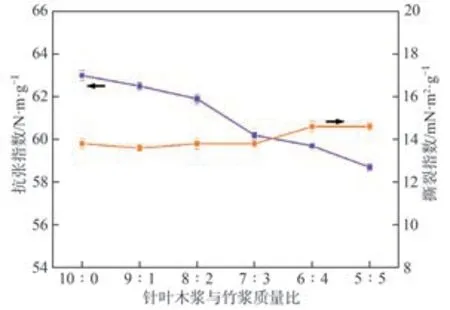

2.2 浆料配比对纸袋用纸强度性能的影响

为了降低纸袋用纸的成本,同时能够满足相关标准要求,将打浆度32°SR的本色针叶木浆和打浆度27°SR的本色竹浆以不同质量比配抄并测定纸样的抗张指数和撕裂指数,结果如图3所示。从图3可以看出,随着本色针叶木浆占比的减少,本色竹浆占比的增加,纸袋用纸的抗张指数呈下降趋势,撕裂指数基本保持不变,综合考虑确定本色针叶木浆与本色竹浆的质量比为7∶3。

图3 不同配比本色针叶木浆与本色竹浆制备纸袋用纸的抗张指数和撕裂指数Fig.3 Tensile index and tear index of sack paper from mixed unbleached softwood pulp and unbleached bamboo pulp with different mass ratio

2.3 PAE添加量对纸袋用纸干、湿抗张强度的影响

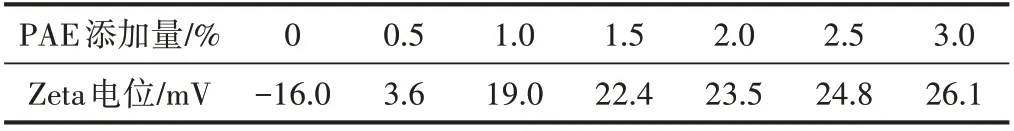

将打浆度32°SR的本色针叶木浆和打浆度27°SR的本色竹浆以质量比7∶3配抄定量60 g/m2的纸袋用纸,浆内添加不同量的湿强剂PAE,纸袋用纸干燥成形后,置于105℃的烘箱干燥30 min,加速熟化,然后经恒温恒湿预处理,测试纸袋用纸的干、湿抗张指数,结果如图4所示。从图4可以看出,PAE能有效提高纸袋用纸的干、湿抗张指数。当在纸浆中加入PAE时,PAE会沉积于纤维之间或吸附在纤维的表面,或渗透到纤维的表面或内部;在干燥过程中,PAE自身发生交联或与纤维交联,一方面形成网状结构,限制了纤维间的活动,同时也限制了纤维的润胀和变形,另一方面增强纤维间结合力[14]。纸袋用纸的干、湿抗张指数均随PAE添加量的增加先上升后趋于平稳,这是因为在初始上升阶段,吸附在纤维上的阳离子型PAE逐渐增多,形成网状结构,纸袋用纸的干、湿抗张指数逐渐增大,直到纤维表面的阴离子点饱和,同时浆料系统的电位也在发生变化,逐步趋向于正值,当继续增加PAE的添加量,PAE的留着率下降,干、湿抗张指数不再增加[15]。表2为不同PAE添加量的浆料Zeta电位的变化,也进一步证明了这一结论。因此,选择PAE的添加量1.5%,此时纸袋用纸的干、湿抗张指数均高于相关文献[16-17]的研究结果。

图4 不同PAE添加量对纸袋用纸抗张指数的影响Fig.4 Influence of different amount of PAE on the tensile index of sack paper

表2 不同PAE添加量的浆料Zeta电位Table 2 Zeta potential of pulp with different amount of PAE

2.4 AKD添加量对纸袋用纸抗水性的影响

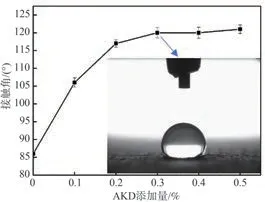

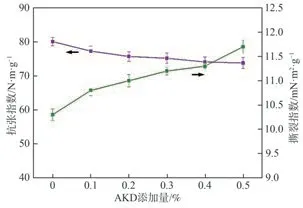

为了使纸袋用纸防潮抗湿、适于印刷,需要对其进行施胶。AKD是一种纤维素反应型施胶剂,在纸张受热干燥时,AKD颗粒熔化并逐渐扩展,以薄层的形式覆盖在部分纤维的表面,此时纸张水分含量过高,化学反应还不能明显进行,随着温度升高,水分减少,AKD分子的内酯环开环与纤维素羟基发生酯化反应,生成β-酮酯,出现分子能量的重新排布,分子的长链烷基从表面向外伸出,赋予纸张憎水性。由于AKD与纤维素的反应在纸张干燥后尚未完成,所以仍需要一定时间的熟化期[11]。本研究中,先在浆内添加1.5% PAE,搅拌10 min后,再向浆内添加不同量的AKD,利用纸页成型器抄纸,并将纸张置于105℃的烘箱再干燥30 min,促进PAE和AKD熟化,得到不同AKD添加量的纸袋用纸。探究不同AKD添加量下纸张接触角的变化和其对纸袋用纸强度性能的影响,结果如图5和图6所示。根据图5中接触角的变化趋势,AKD添加量0.3%时,纸张的接触角达最大值120°,之后几乎趋于平稳,这与池凯等人[18]的研究结果相近。但从图6可知,纸张的强度性能会受AKD添加量的影响,抗张指数随AKD添加量的增加呈现略微下降趋势,但仍能达到标准规定的优等品要求,撕裂指数得到了改善,所以选择AKD添加量为0.3%。

图5 不同AKD添加量纸袋用纸的接触角Fig.5 Contact angle of sack paper with different amount of AKD

图6 AKD添加量对纸袋用纸强度性能的影响Fig.6 Influence of AKD amount on the strength performance of sack paper

2.5 PVA纤维对纸袋用纸粘合强度的影响

纸袋与塑料袋相比,较显著的缺点之一就是纸袋不可热封。纸袋的侧面和底部的接头处一般需要额外涂抹胶水才能粘合在一起,增加了纸袋的生产成本。

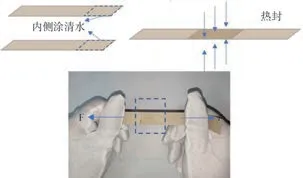

本研究利用PVA纤维的水溶性特点[19],浆内添加适量的PVA纤维,在需要粘合部位的内侧涂1层清水,再通过自动薄膜封口机热封就能将2张纸粘合在一起,操作步骤如图7所示。浆内添加PVA纤维不但能够增强纸张的强度,还能够使纸袋在不需要额外涂抹胶黏剂的条件下实现热封性。

图7 封口粘合部位制样步骤Fig.7 Sample preparation steps for bonding parts of sack paper

2.5.1 PVA纤维用量对纸袋用纸粘合强度的影响

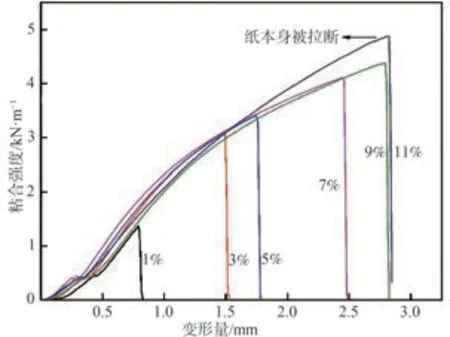

在PAE和AKD添加量分别为1.5%和0.3%的条件下,探究了浆内添加1%、3%、5%、7%、9%和11%(相对于绝干浆质量,下同)的PVA纤维对封口粘合强度的影响,结果如图8所示。

图8 PVA纤维用量对粘合强度的影响Fig.8 Influence of different amount of PVA fiber on the adhesive strength

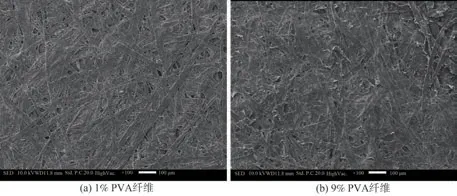

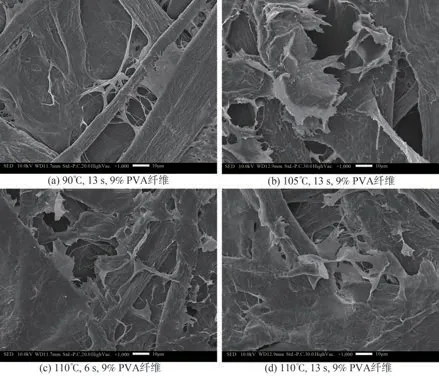

从图8可以看出,随PVA纤维用量的增多,纸袋用纸的粘合强度也呈现增加趋势,变形量也逐渐增加。这是因为PVA纤维用量的增加导致更多的PVA纤维在热封时熔融,与纸袋用纸的接触面积增大,结果表现为粘合强度的增加。图9为粘合部位被分离后,分离面的SEM图。从图9可以明显看出,添加1% PVA纤维的粘合面较光滑,因为有效粘合面积小,粘合点少,所以当粘合部位被分离时拉起的PVA膜少,而PVA纤维添加量9%的粘合面被拉起的PVA膜较多,看起来比较粗糙。值得注意的是,当PVA纤维的添加量增加至绝干浆质量的11%时,纸张本身被拉断,粘合部位并没有分离,这是因为此时的粘合强度已经大于纸张本身的抗张强度,继续增加PVA纤维的用量已经没有意义。因此,确定PVA纤维用量为9%。

图9 不同PVA纤维添加量粘合部位SEM图(×100)Fig.9 SEM images of bonding parts with different amount of PVA fiber(×100)

2.5.2 热封温度和热封时间对纸袋用纸粘合强度的影响

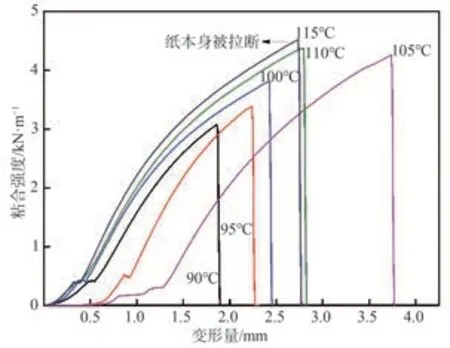

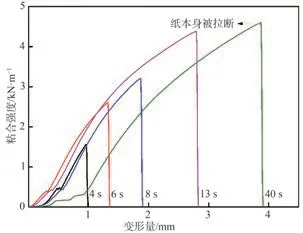

在PVA纤维、PAE、AKD的添加量分别为9%、1.5%、0.3%的条件下,探究了热封温度分别为90、95、100、105、110、115℃时,热封时间分别为4、6、8、13、40 s对封口粘合强度的影响,结果分别如图10和图11所示。从图10可以看出,从100℃上升到105℃时,粘合强度上升幅度最大,温度继续上升到115℃时,纸张本身被拉断。热封温度为90℃时,PVA纤维的熔融状态如图12(a)所示。从图12(a)可以看出,此时的粘合面积相对较小。而105℃和110℃时,PVA纤维熔融的状态较90℃时好一些,如图12(b)和图12(d)所示,粘合面积增加,表现为粘合强度的上升。但当温度为115℃时,纸张本身的抗张强度已经小于粘合强度,所以较合适的热封温度为110℃。同理可知,热封时间为13 s时PVA纤维的熔融状态比6 s的要好,如图12(c)和图12(d)所示,有效粘合面积较大,所以热封时间为13 s的粘合强度大于6 s的粘合强度。但当热封时间为6 s时,粘合强度为2.61 kN/m,已经能够满足标准要求的2.50 kN/m。延长热封时间至40 s,此时的粘合强度大于纸张本身的抗张强度,即4.60 kN/m(根据标准用抗张强度来代表纸张的粘合强度,如图11所示),远大于标准要求。

图10 热封温度对粘合强度的影响Fig.10 Influence of heat-sealing temperature on the adhesive strength

图11 热封时间对粘合强度的影响Fig.11 Influence of heat-sealing time on the adhesive strength

图12 不同热封温度和时间粘合部位SEM图(×1000)Fig.12 SEM images of bonding parts at different heat-sealing temperature and time(×1000)

2.5.3 其他因素对纸袋用纸粘合强度的影响

粘合部位边缘的形状、铜加热块的温度分布是否均匀、涂抹清水的面积及PVA纤维分布是否均匀等其他因素也会对纸袋用纸粘合强度产生影响。

在实验过程中发现,粘合部位边缘暴露出更多的纤维时有利于增大粘合强度,所以将粘合部位边缘的形状改为锯齿状可以增加粘合强度。这是因为PVA纤维是在浆内添加,锯齿形的边缘线长度大于直线形的边缘长度(如图13所示),能够暴露出更多的PVA纤维,使边缘粘合更紧密,能够避免翘边问题的发生;自动薄膜封口机到达指定温度后不要立即进行实验,因为此时铜加热块的温度并不均匀,等待一定时间,上下加热块充分导热就能改善温度不均的问题;粘合部位涂抹清水时要注意覆盖住边缘,这样才能使边缘的PVA纤维熔融;将PVA纤维混合打浆、减小PVA纤维的长度或抄纸时降低浆浓可能会解决纤维分布不均的问题,进而改善手抄片的粘合强度。

图13 粘合部位的直线形边缘和锯齿形边缘示意图Fig.13 Schematic diagram of straight edge and jagged edge of the bonding area

2.6 最适条件下纸袋用纸强度性能检测

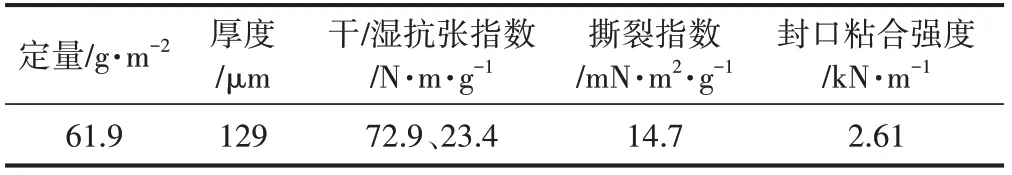

综上所述,研制热封纸袋用纸的最适条件为:本色针叶木浆打浆度32°SR,本色竹浆打浆度27°SR,二者质量比为7∶3,PAE、AKD的添加量分别为1.5%和0.3%,PVA纤维的用量为9%,封口粘合部位热封温度为110℃,热封时间为6 s。在此条件下测得的强度性能指标如表3所示。

表3 纸袋用纸的强度性能Table 3 Strength performance of sack paper

3 结 论

本研究选用本色针叶木浆和本色竹浆的混合浆为纤维原料制备纸袋用纸,并通过浆内添加PAE和AKD提高纸袋用纸的抗张强度和抗水性;将PVA纤维进行浆内添加,在增强纸张强度的同时实现纸袋用纸的热封性。

3.1 综合考虑强度性能和成本,纸袋用纸浆料中本色针叶木浆和本色竹浆适宜的打浆度分别为32°SR和27°SR,质量比为7∶3。

3.2 为了获得较好的强度和抗水性,PAE和AKD的最适添加量分别为1.5%和0.3%。

3.3 为了获得较好的热封性,PVA纤维用量为9%,热封温度为110℃,热封时间为6 s,此时纸袋用纸的粘合强度为2.61 kN/m。