基于解析算法与J 积分法的耐候钢接头疲劳裂纹扩展分析

2022-11-23李宁王宗正赵子豪王晖EkkarutViyanit

李宁,王宗正,赵子豪,王晖,Ekkarut Viyanit

(1.中车青岛四方机车车辆股份有限公司,青岛, 266111;2.National Science and Technology Development Agency,Bangkok 10700,Thailand)

0 序言

焊接结构由于其特殊的成形过程,接头缺陷/缺欠难以避免,因而“Fitness for service”合乎使用原则被广泛应用于接头质量/力学性能评价[1-5],其中BS7910 标准应用最为广泛[6-8].邓彩艳等人[9-11]针对海底外输管线,基于BS7910 解析计算了表面裂纹许用尺寸.刘俊等人[12]将BS7910 与API579的FAD 进行对比,发现2 个标准秉承思想一致,BS7910 计算参照应力σref获得横坐标,而API579着重分析塑性极限载荷PL.丁浩等人[13]对T2铜/45 钢电子束焊接异种金属试样开展基于BS7910 的焊接缺陷2A 级别评定.

J积分从吸收能量角度表征裂纹存在的影响,应变释放率G描述产生新裂纹面所需要的能量.对于线弹性材料而言,应力强度因子K、路径无关积分J积分和应变能力释放率G可以借助常数关联[14].李继红等人[15]研究发现在焊接接头中,材料损伤的出现将使裂纹扩展驱动力J积分增加,即裂纹更易扩展.戴悦等人[16]发现当超出材料拘束的作用范围后,J积分-弯矩曲线、等效塑性应变等值线所围绕区域的面积和失效评定曲线均不再变化,不受材料拘束作用范围之外材料的影响.

有限元法很好地弥补了BS7910 标准应用的保守性,但目前标准中相关推荐公式的保守程度多难以量化证实.文中基于轨道交通领域广泛使用的耐候钢对接接头开展裂纹尖端的应力场强度因子理论分析与试验验证,首先获取裂纹稳定扩展的动态形貌,输入有限元模型中,计算其应力场强度因子幅值ΔK,与BS7910 中的推荐公式进行对比分析,并将标准中推荐的裂纹扩展速率模型与试验结果验证,从理论与试验并行的角度研究BS7910 标准针对对接接头评价的适用性.

1 试验方法

1.1 疲劳试样制备

用TIG 焊填丝的焊接方法对SMA490BW 耐候钢施焊,焊丝选择CHW-55CNH,母材与焊丝的材料成分如表1 所示,焊接工艺参数如表2 所示.

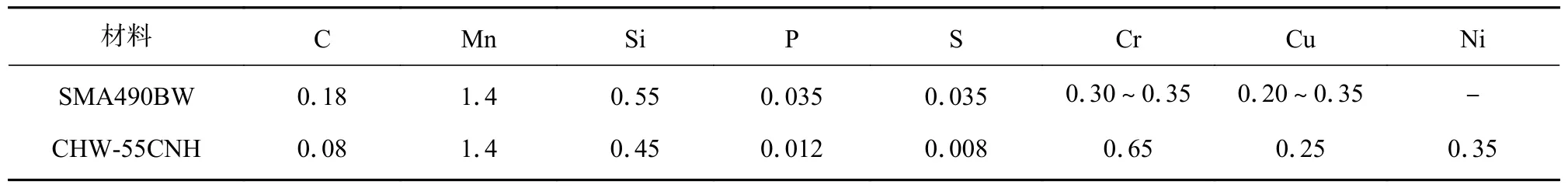

表1 SMA490BW 与CHW-55CNH 的合金成分(质量分数,%)Table 1 Chemical compositions of SMA490BW and CHW-55CNH

表2 TIG 焊接工艺参数Table 2 TIG welding process parameters

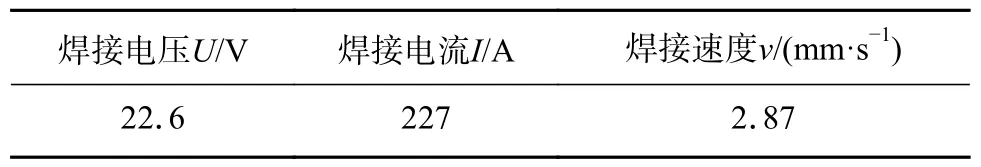

按上述材料及焊接工艺焊接成对接板,整体试板尺寸为1000 mm × 300 mm × 12 mm,然后再整体试板上根据试件的尺寸采用线切割设备切出小试件,狗骨状小试件几何尺寸及其实物如图1 所示,并采用C2 进行编号.试验中对接接头试样板厚为12 mm.

图1 试件尺寸图及实物图Fig.1 Schematic diagram of test piece.(a) dimension of specimen; (b) workpiece physical drawing

1.2 耐候钢对接接头疲劳试验

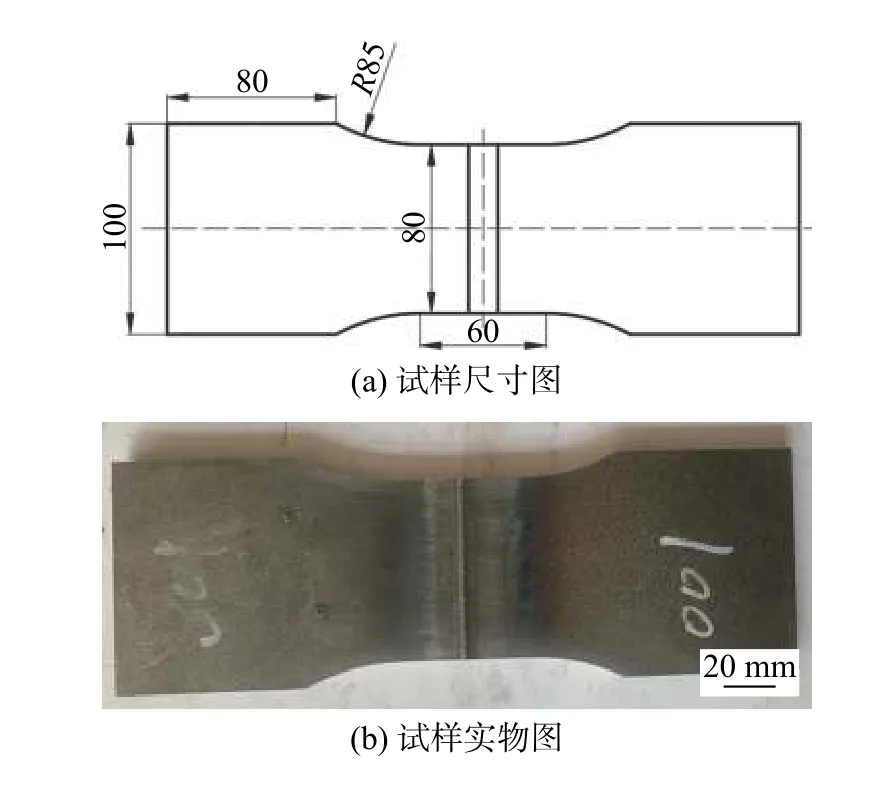

使用MTS-100t 液压万能试验机对试件C2-1进行疲劳试验,加载频率为15 Hz,疲劳加载如图2所示,疲劳试验参数如表3 所示.

图2 疲劳试样加载图Fig.2 Diagram of fatigue loading.(a) MTS-100 t test system; (b) loading of specimen

疲劳试件的断裂位置与断口如图3 所示,试件为单面焊,裂纹启裂在焊缝焊根余高处,稳定扩展穿透板厚失效,在断口上可清晰看到疲劳源区、稳定扩展区与瞬断区.

图3 C2-1 试件的疲劳断口Fig.3 Fracture of C2-1 specimen

1.3 基于超声相控阵的裂纹扩展监测

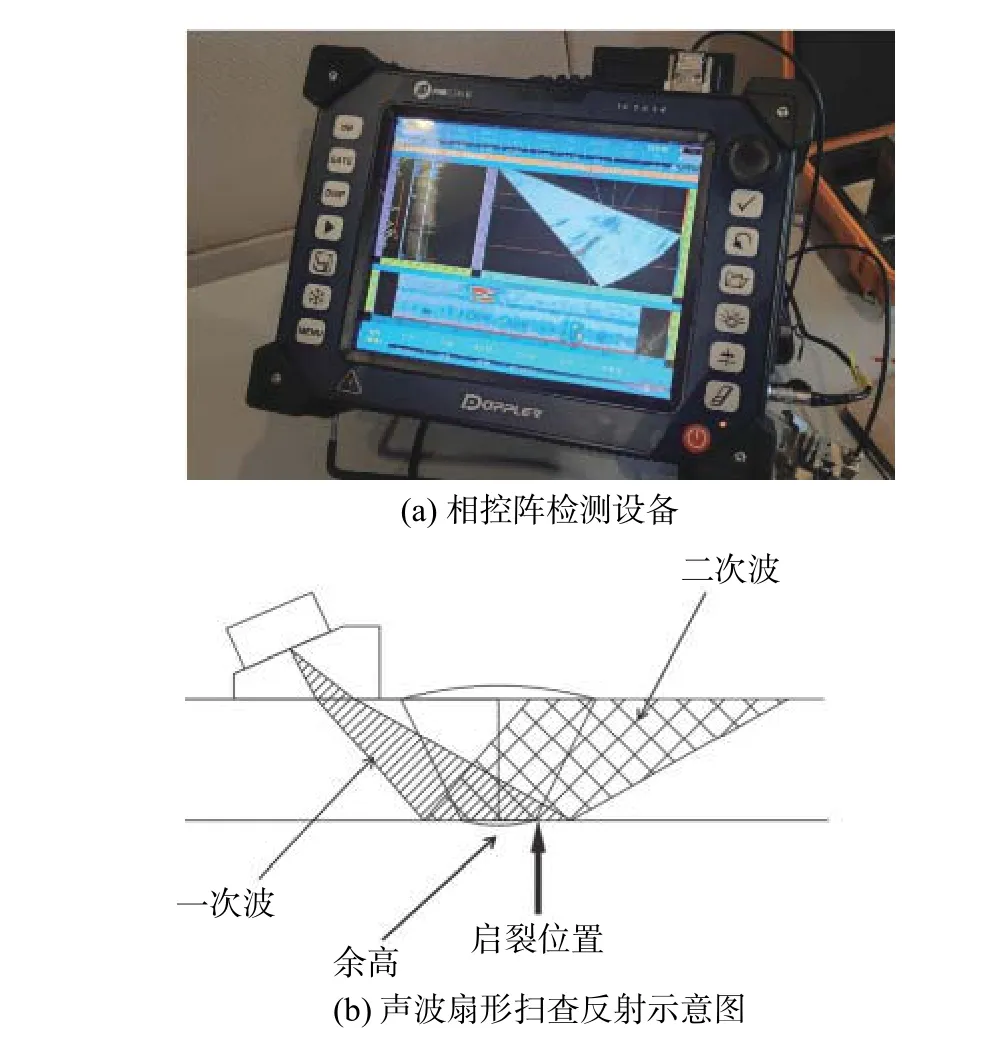

由于焊缝部位是试件的薄弱区,相控阵设备检测时将探头放置试件焊缝附近,探头发射出的超声波可以在空间中的不同位置进行叠加,从而可以实现声束在一定角度范围内的偏转和聚焦.在一组聚焦法则作用下,超声相控阵声束可以在一系列位置形成聚焦,从而实现电子扫查,这使得在检测中可以不移动或少移动相控阵探头即可完成对目标区域的扫查,具有相对较高的检测效率.常用的扫查方式包括线形扫查、扇形扫查、动态深度聚焦,本文采用扇形扫查.图4a 为相控阵检测设备,图4b 为声波扇形扫查时在工件内部反射示意图.

图4 相控阵设备及扫查工作原理示意图Fig.4 Phased array equipment and working principle.(a) UPA test equipment; (b) reflection diagram of scan wave

借助超声相控阵对试件C2-1 实时监测疲劳加载过程中裂纹尺寸(裂纹深度a和裂纹长度2c)的变化,以此作为结构应力法及结构失效评定图(Failure Assessment Diagram,FAD)中缺陷尺寸输入基本数据.

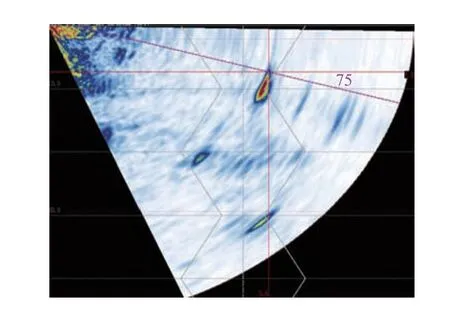

对试件C1-2 实时监测,通过探头单向匀速扫描,寻找裂缝可能出现的位置,但由于最开始有固有回波点的存在,由于设备软件系统精度局限性,初始裂纹萌生阶段小于1 mm 的裂纹基本无法明确(疑似回波点较多),本部分试验是把裂纹深度超过2 mm 的作为疲劳源进行记录分析.在工件表面涂抹耦合作用所需的机油,寻找固有回波点将探测图像与实际工件对应;红色部分即为余高产生的固有回波点,如图5 所示.

图5 根部余高处的稳定回波点Fig.5 Echo point at the weld root

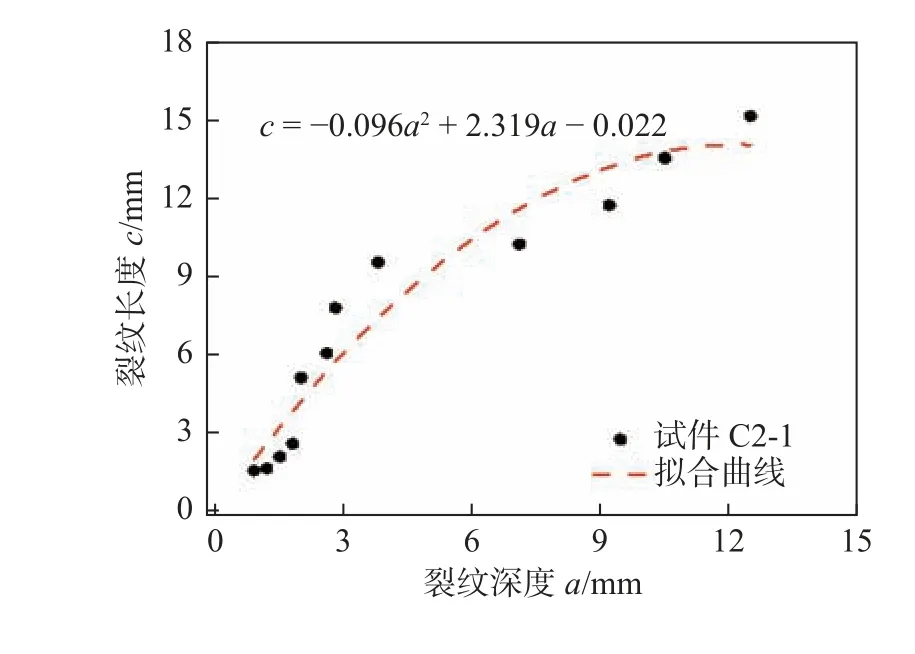

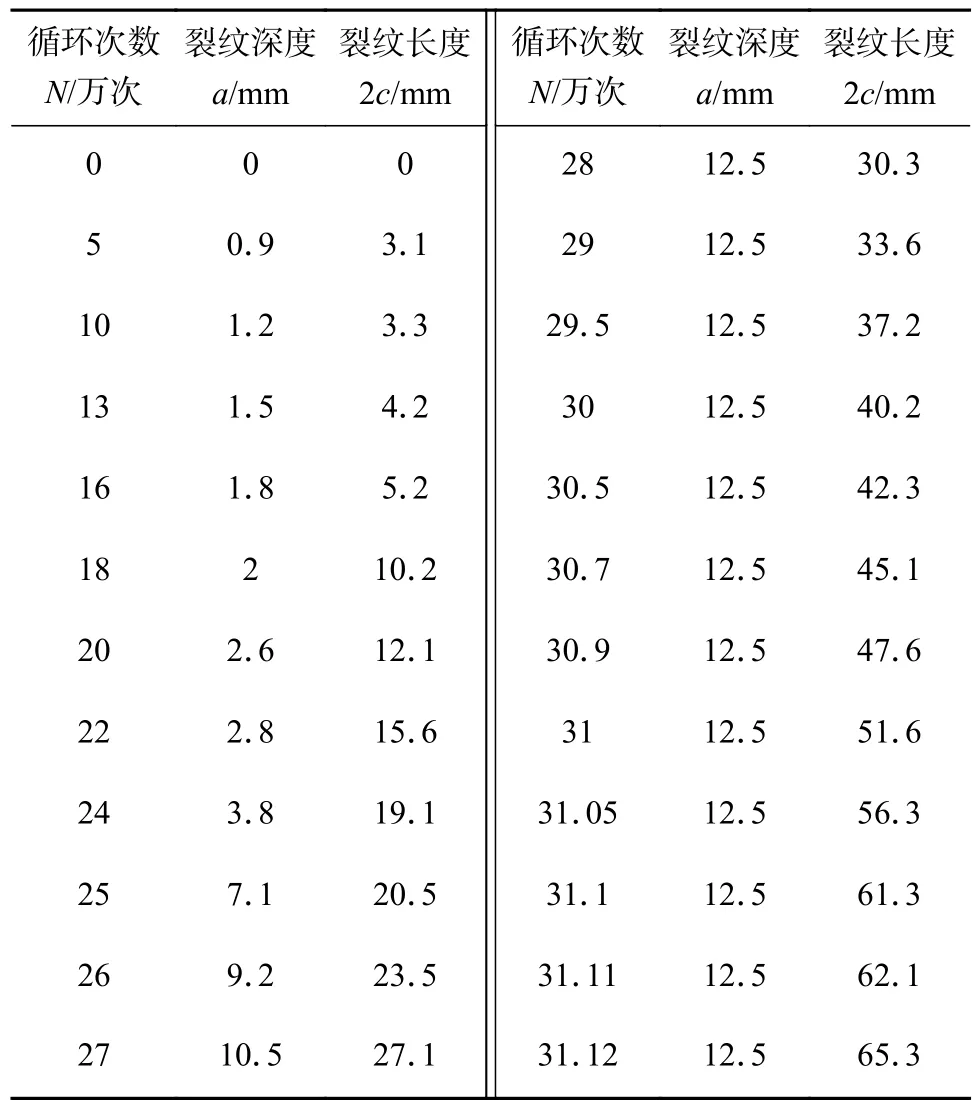

分析数据,得到试件C2-1 在疲劳试验中不同循环次数下的裂纹深度a与裂纹长度2c,如表4 所示.将试件C2-1 裂纹深度a与裂纹长度c进行拟合得到曲线,如图6 所示.

图6 试件C2-1 裂纹深度a 与长度c 的拟合曲线Fig.6 Fitting curve of crack depth a and length c of specimen C2-1

表4 试件C2-1 裂纹尺寸数据表Table 4 Data of crack size of specimen C2-1

针对试件C2-1 在疲劳加载过程中,实时超声相控阵监测数据,通过分析图像与数据可发现,裂纹深度对应力循环次数的增加而不断增大,且增大的速率越来越快.

2 试验结果及分析

2.1 基于J 积分法的K 场计算

采用软件Abaqus 进行对接接头试件裂纹启裂与扩展开展有限元分析,将裂纹尺寸带入模型,并计算应力场强度因子.

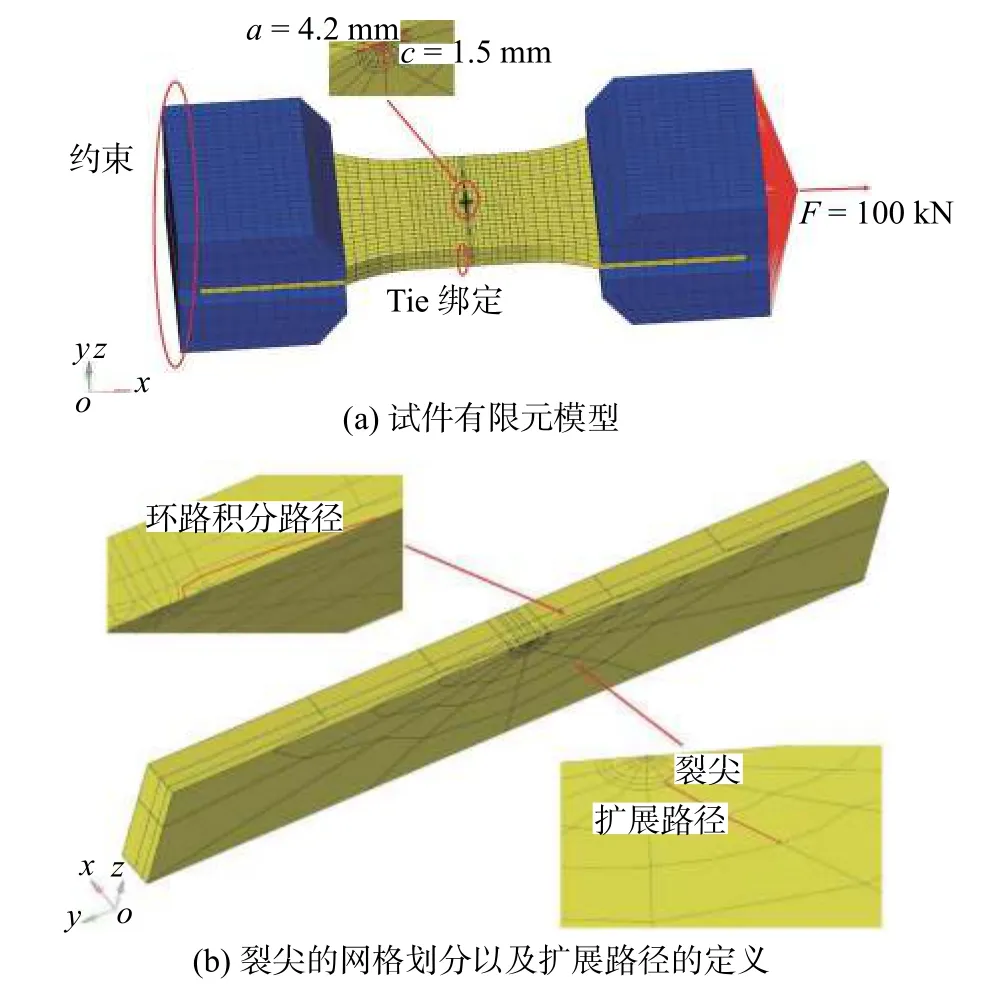

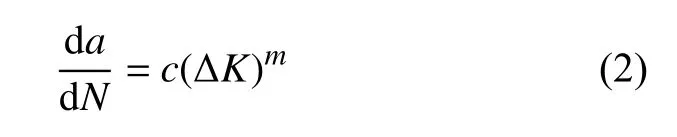

根据试件C2-1 的尺寸进行建模,如图7 所示.深色的部分为夹具,浅色的部分为试件,板厚为12 mm,模型全部采用C3D20R 单元,共5848 个单元,31561 节点.模型分为3 部分:夹具、焊板、焊缝,夹具与焊板、焊板与焊缝采用Tie 绑定,其中焊缝单元网格质量要求最为严苛,除了预先定义了环路积分路径与引入单元奇异外,还根据疲劳试验规划了裂尖可能的扩展路径,通过remesh 技术实现裂尖的扩展模拟.

图7 试件C2-1 有限元计算模型Fig.7 FEA model of specimen C2-1.(a) Mesh and Modeling of specimen; (b) mesh at crack tip and cracking path definition

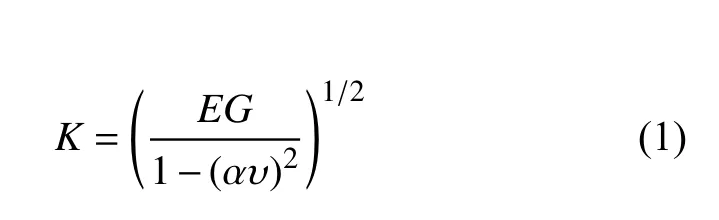

线弹性状态下,应变能释放率等于J积分的值,通过能量释放率的值换算得到应力场强度因子为

式中:E为弹性模量;G为能量释放率,与J积分的值相等;υ为泊松比;α为权重系数,平面应力状态α=0,平面应变状态α=1.

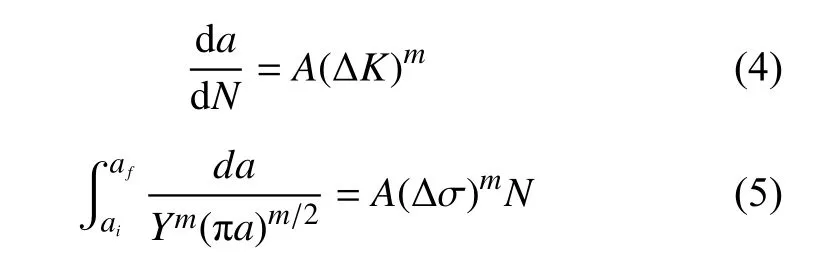

裂纹扩展时,包括2 个方面:裂纹扩展速率和裂纹扩展方向,裂纹扩展速率遵循Paris 规律,即

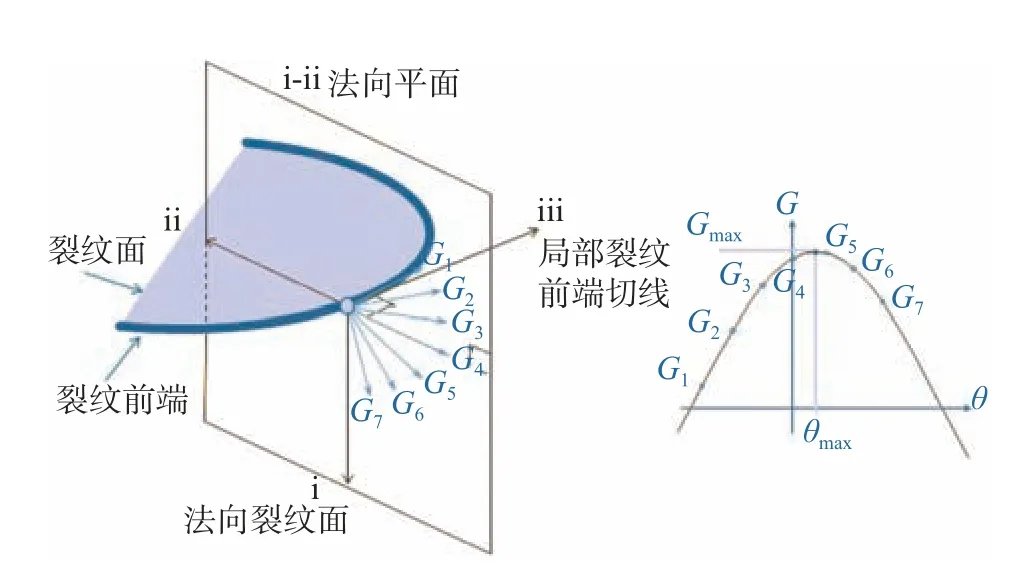

考虑裂纹扩展方向时,计算7 个方向的能量释放率,并用这些值拟合出能量释放率曲线,从而求得能量释放率最大值及其所对应的方向,以此最大值(Gmax)确定裂纹扩展速率,此方向(θmax)作为裂纹扩展的方向,如图8 所示.

图8 裂纹扩展方向的确定Fig.8 Determination of crack propagation direction

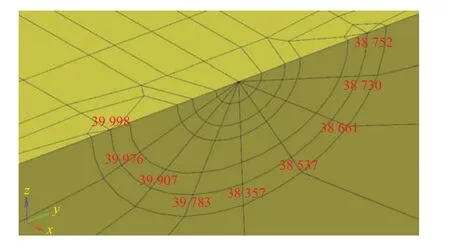

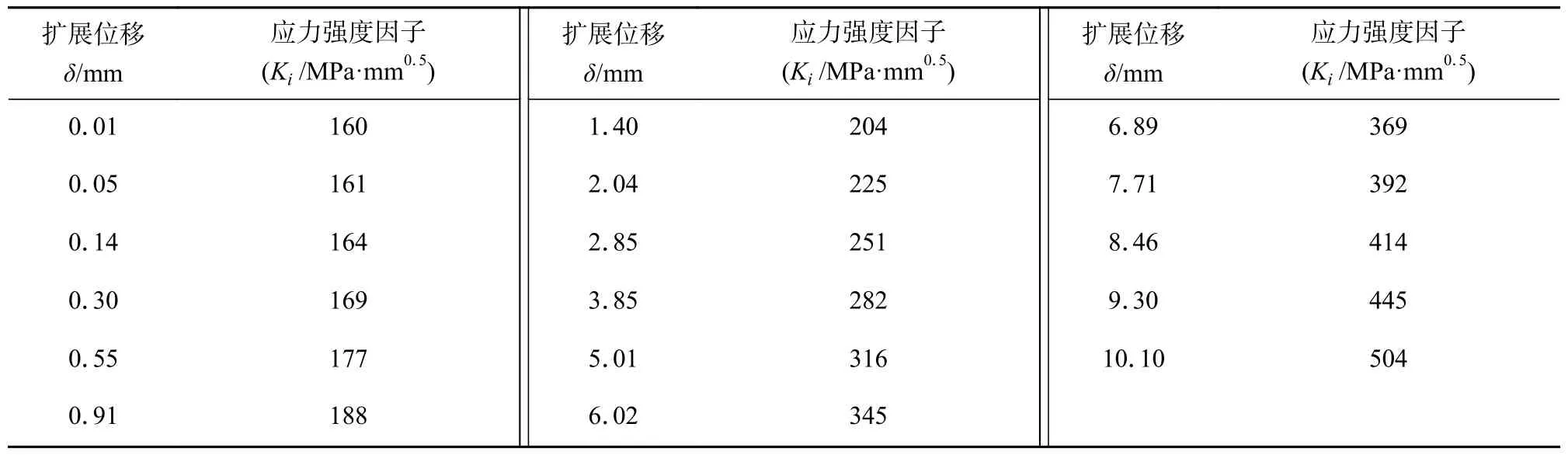

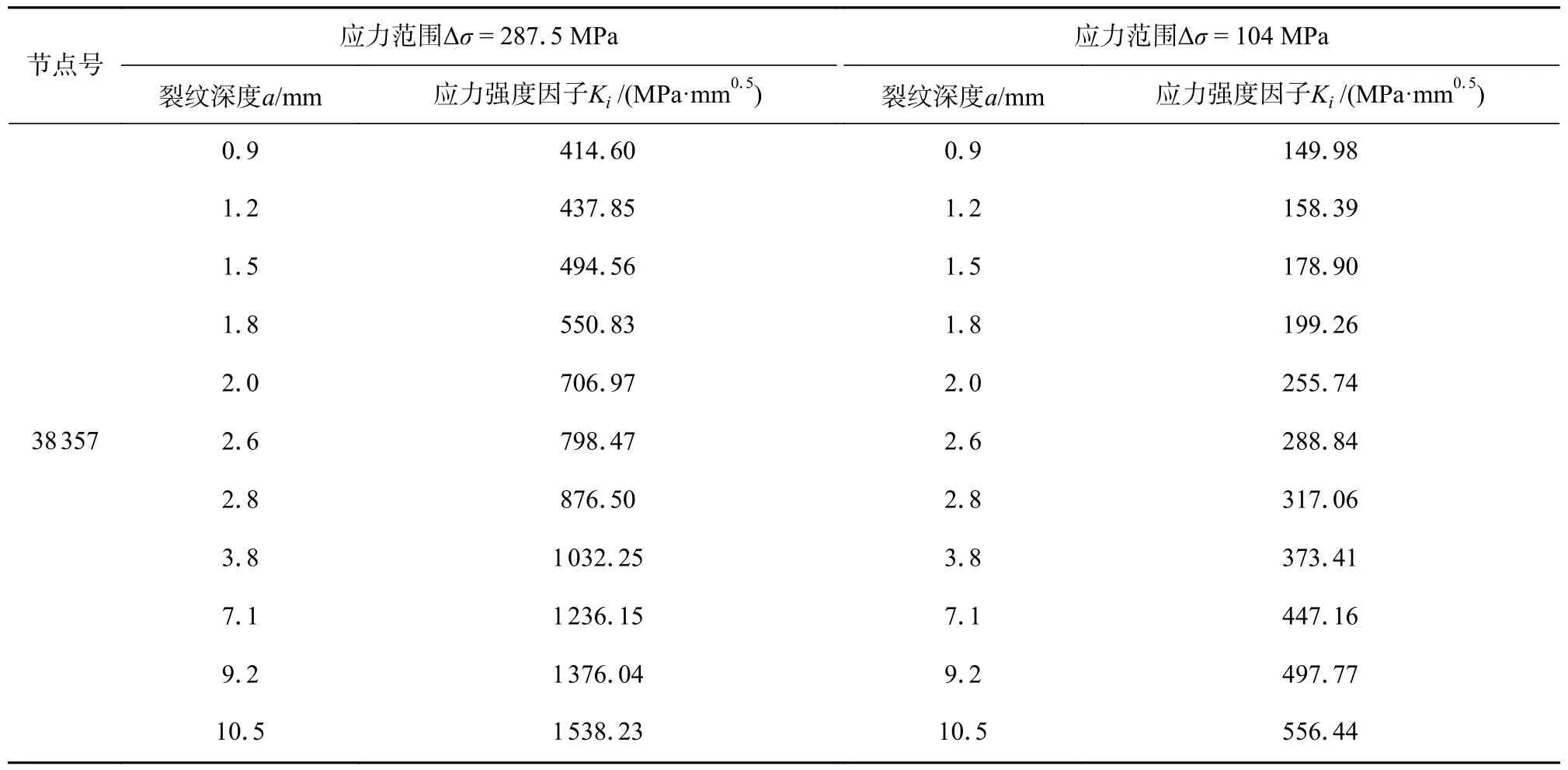

根据有限元在裂纹尖端网格划分,可以得到裂尖周围的单元节点号,如图9 所示.在模拟过程中获得不同节点对应的扩展位移δ以及应力强度因子Ki,如表5 所示.

图9 单元节点号图Fig.9 Element node number graph

表5 裂纹尖端扩展位移δ 及Ki(Δσ = 104 MPa,节点38357)Table 5 Displacement δ and stress intensity factor Ki of crack tip

2.2 基于BS7910 的K 场计算

基于BS7910 对试件开展FAD 评估时,需要将应力线性化处理,一次应力P是由外加载荷引起的,针对试件远端应力为230 MPa时,疲劳试验中试样断裂在焊根位置,外载荷引起的膜应力为Pm=87.5 MPa,弯曲应力为Pb=0 MPa,残余应力引起的膜应力为Qm=110 MPa,弯曲应力为Qb=101.5 MPa.断裂韧度KIC为128.6 MPa·m0.5.

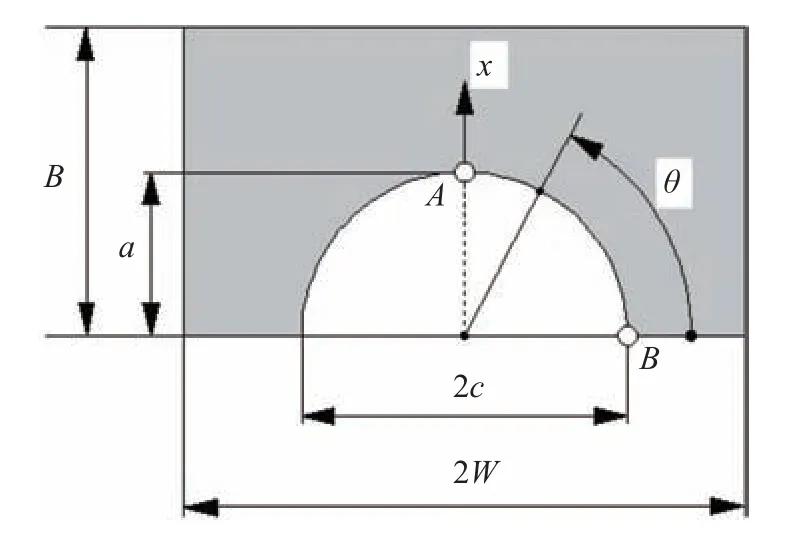

针对相控阵测试的半椭圆形裂纹进行评估,C2-1 裂纹形貌表征参如图10 所示.其中,a为裂纹的深度,B为板厚,2c为裂纹宽度;2W为裂纹所在位置试件的宽度;θ为表面裂纹扩展方向与焊缝纵向的夹角,在此设置为90o,对应图9 中的节点38 357.其解析公式为

图10 半椭圆形表面裂纹表征示意图Fig.10 Schematic diagram of semi-elliptical surface crack characterization

上式中相关参数参见文献[1],分析结果见表6.

表6 基于BS7910 的Ki 值Table 6 Stress intensity factor Ki of BS7910

对比有限元法计算的应力强度因子,发现当裂纹尺寸接近2 mm,9 mm 及10.5 mm时,两种应力强度因子的值非常接近.

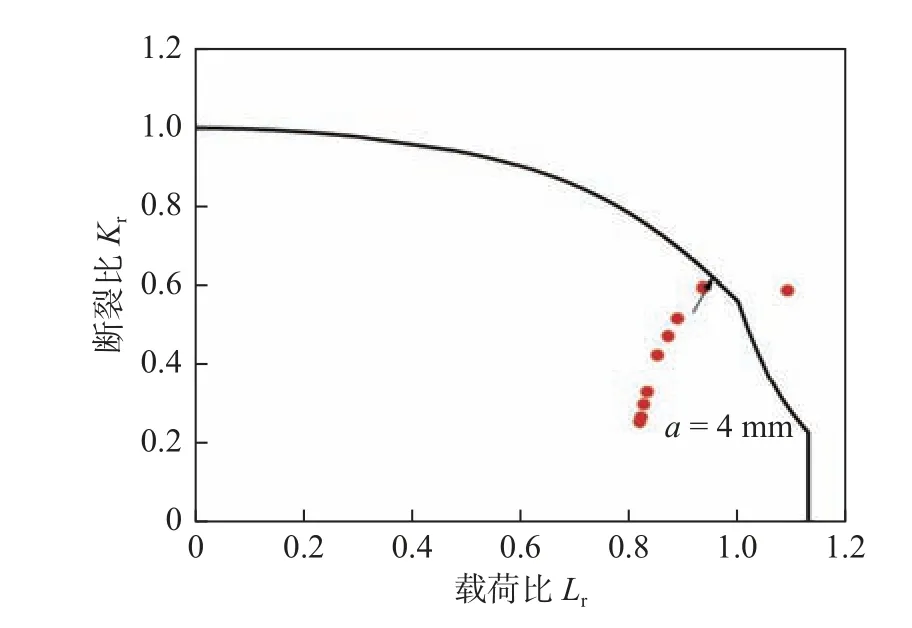

2.3 耐候钢对接接头疲劳寿命计算

根据BS7910 中临界裂纹尺寸计算公式,试件C2-1 的临界裂纹深度a为4.0 mm,此时的裂纹长度c大约为9.1 mm,其FAD 参见图11.文中,将临界裂纹尺寸作为分界点,达到临界裂纹尺寸之前称为临界前,之后称为临界后.

图11 试样C2-1 的FAD 图及临界裂纹尺寸Fig.11 FAD diagram and critical crack size of C2-1 sample

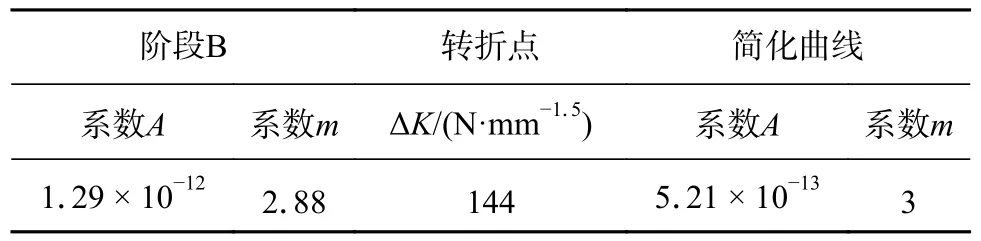

BS7910 中对钢的焊接接头裂纹扩展速率的推荐曲线可将裂纹的扩展分为两阶段或者一阶段开展分析,解析公式为对解析公式(3) 和(4) 进行积分,得到对应不同裂纹尺寸下疲劳寿命,即

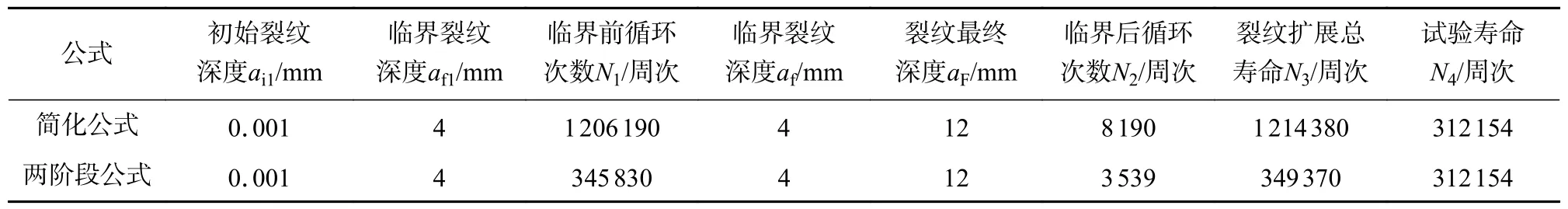

公式计算结果参见表7 和表8.对比BS7910推荐公式,可发现简化公式偏差较大,采用两阶段扩展计算疲劳寿命时,由于外载荷应力水平较高,超过裂纹扩展门槛值,因而只需计算其沿着阶段B 的扩展寿命,将稳定扩展与临界失稳阶段的疲劳寿命相加,可发现寿命与试验数据非常接近,同时发现在达到临界尺寸前,裂纹稳定扩展,而达到临界裂纹尺寸后,迅速的失稳断裂.

表7 SMA490BW 焊接接头的裂纹扩展速率常数(R > 0.5)Table 7 Crack growth rate constant of SMA490BW welded joint (R > 0.5)

表8 基于BS7910 的裂纹寿命分析Table 8 Crack life analysis based on BS7910

3 结论

(1)借助相控阵监测疲劳裂纹尺寸的动态演变过程,发现在表面裂纹稳定扩展区,裂纹长度的变化远大于裂纹深度的变化.

(2)对比J积分法计算的应力场强度因子幅值与BS7910 中解析公式计算结果发现,两种分析方法的数据误差很小.

(3)对比疲劳试验,BS7910 中推荐的两种裂纹扩展速率,可以发现两阶段裂纹扩展模型与试验数据吻合高度一致.