GCr15 表面TiC/Fe 复合层的制备及其与基体结合性能分析

2022-11-23赵娜娜姚特立王子晗章晨曦王乐豪李淑娟

赵娜娜,姚特立,王子晗,章晨曦,王乐豪,李淑娟

(1.西安理工大学,西安, 710048;2.台州第一技师学院,台州, 317500)

0 序言

轴承钢GCr15 作为制造轴承的专用结构钢,主要用于制作轴承、滚珠等,在海洋制备、化工机械、石油装备等行业得到广泛应用[1].随着机械设备日趋大型化和高效化,单纯的轴承钢GCr15 已经难以满足关键轴承可靠性以及承载能力的进一步提升的需求[2].

作为提高金属材料表面力学性能的有效方法之一,在金属基体表面制备陶瓷增强的复合层,可使所得材料不仅具备金属基体的高韧性、高延展性,还具备陶瓷高硬度、耐磨等特性[3].表面复合层的制备方法主要有:原位反应技术[4-5]、放热弥散技术[6]、原位熔铸技术[7]、自蔓延高温合成技术[8]和粉末冶金法[9-10]等。Zhang 等人[11]利用激光熔覆的方式在40Cr 上制备TiC 颗粒增强的Fe 基复合涂层,其中TiC 质量分数为50%时,涂层的耐磨性能为最佳.Khalili 等人[12]在AISI 1030 表面制备Fe-TiC复合层,其显微硬度是基体的 4 倍.宋欢[13]以Ti-Fe+Si 为原材料原位生成TiC 增强镍基喷焊层,与直接单掺Ti-Fe 粉相比,耐磨性约为后者的79%.董运涛等人[14]通过热轧复合的方法在800~850 ℃下采用氩气保护制备的钛钢复合板,其剪切强度大于170 MPa.采用热压扩散原位反应在GCr15表面制备一层TiC/Fe 复合层,并对制备所得复合层的组织结构、物相组成、显微硬度以及TiC/Fe 复合层与基体的结合强度进行了研究.

1 试验方法

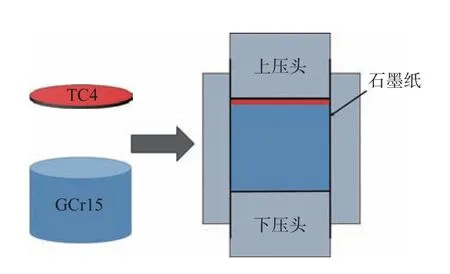

以GCr15 和TC4 为原料,利用电火花线切割将轴承钢和钛合金分别加工成ϕ20 mm × 22 mm(GCr15)和ϕ20 mm × 1 mm (TC4)圆柱(片),GCr15和TC4 的化学成分如表1 所示.使用120~2 000号金相砂纸将切割的轴承钢表面和钛合金圆片逐级打磨直至表面光滑.将轴承钢与钛合金板按如图1 所示叠放,并用石墨纸包覆置于模具中,在快速热压烧结炉(FHP-828)内于1000 ℃,40 MPa 压力下选择不同时间加热保温.

表1 GCr15 和TC4 的化学成分(质量分数,%)Table 1 Chemical constituents of GCr15 and TC4

图1 样品放入模具过程的示意图Fig.1 The process of putting the sample into the mold

利用XRD-7000 型衍射仪(XRD) 分析复合层的物相组成,工作电压为40 kV、工作电流为40 mA、扫描角度在20°~90°之间、扫描速度8 °/min;采用Merlin Compact 型场发射SEM 观察TiC/Fe 复合层的显微组织及微观形貌.利用 DHV-1000Z 显微硬度计测试不同区域硬度值,施加载荷为50 g,保压时间10 s.使用WS-2005 型自动划痕仪对复合层与基体的结合性能进行表征,以100 N/min 速度实现0~100 N 连续加载,划痕长度5 mm.为进一步对所得增强层与基体结合强度进行量化,制备三明治结构试样,其结构示意如图2 所示,从中切取长度为36 mm 标准板状拉伸试样,以0.45 mm/min速率对其进行恒应变单轴加载拉伸.

图2 拉伸试样的制备及其试验样品尺寸Fig.2 Schematic diagram of tensile test specimens.(a) sandwich sample;(b) Tensile specimen prepared

2 结果与讨论

2.1 物相及组织形貌

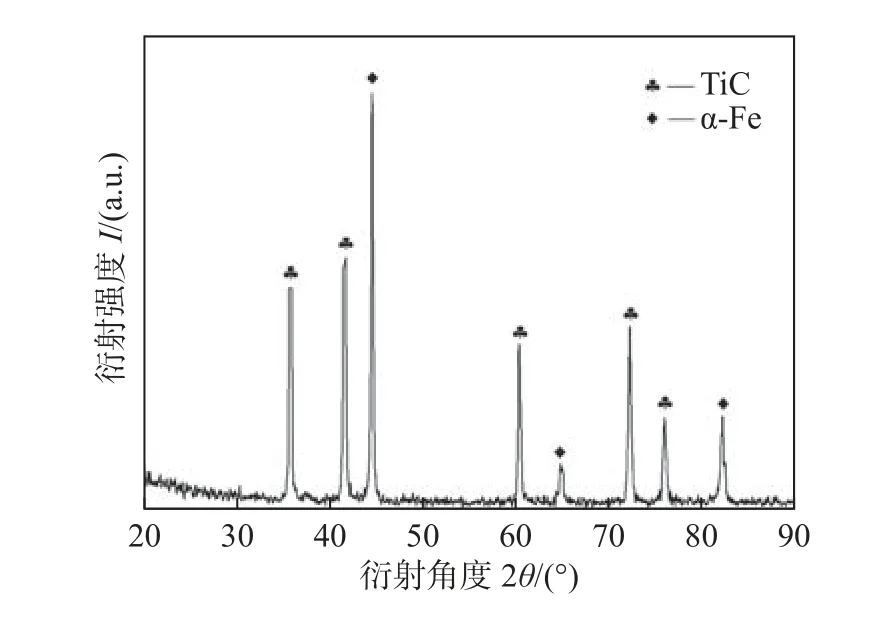

图3 为1000 ℃,40 MPa,4 h 时TiC/Fe 复合层表面XRD 图谱,分析可知复合层中仅存在TiC 和α-Fe 相.由此可知,热压加工过程,轴承钢中碳原子扩散充分并且与钛原子发生原位反应生成碳化钛,并未产生Ti2C 等其他杂相.

图3 1000 ℃,40 MPa,4 h 轴承钢表面TiC/Fe 复合层XRD 图谱Fig.3 XRD analysis results of TiC/Fe composite layer on bearing steel surface at 1000 ℃,40 MPa,4 h

图4为GCr15表面TiC/Fe复合层的SEM照片,在1000℃,40MPa条件下所得试样分为三层,分别是未反应完的TC4 层、TiC/Fe 复合层和GCr15基体.1000 ℃,40 MPa 下保温2 h、4 h 和6 h 制备的轴承钢表面TiC/Fe 复合层厚度分别为5 μm、7 μm 和10 μm,随保温时间的延长TiC/Fe 复合层的层厚明显增加,所得复合层厚度均匀,与基体界面平整.

图4 在1000 ℃,40 MPa 不同保温时间下样品的扫描照片Fig.4 Scanning photos of samples at different holding times of 1000 ℃,40 MPa.(a) 2 h/5 μm;(b) 4 h/7 μm;(c) 6 h/10 μm

图5 是沿TC4 板法向的线扫描能谱分析的结果,线扫描的区域从上至下横穿Ⅰ、Ⅱ、Ⅲ 3 个区域分别是未反应完的TC4、TiC/Fe 复合层和轴承钢基体.轴承钢中的碳原子在高温和压力的作用下不断的扩散入钛合金板中,并与钛合金板中的钛原子反应生成碳化钛.同时因为轴承钢基体中碳原子不断向钛合金区域扩散,致使Ⅲ区域碳原子浓度有所下降.在1000 ℃时轴承钢和钛合金中的其他合金元素原子仅发生少量扩散,因此在Ⅰ、Ⅱ区域中仅存在少量铁元素,Ⅲ区域内存在极少量钛元素.热压扩散原位制备GCr15 表面TiC/Fe 复合层时,包含轴承钢与碳化钛结合的界面1 以及未反应的钛合金与碳化钛结合的界面2.图中界面1 与界面2 有明显的差别,其中界面1 可以清晰可见,平直整齐,而界面2 呈明显波浪式.轴承钢中的铁原子和钛合金中的钛原子均未大量扩散进入对方区域,故在轴承钢与钛合金板接触面为平直界面.界面2 是由于碳元素从轴承钢基体中大量扩散入钛合金中发生反应,碳原子扩散通量不同形成的.

图5 线扫能谱分析结果Fig.5 Analysis results of line scan energy spectrum

2.2 显微硬度

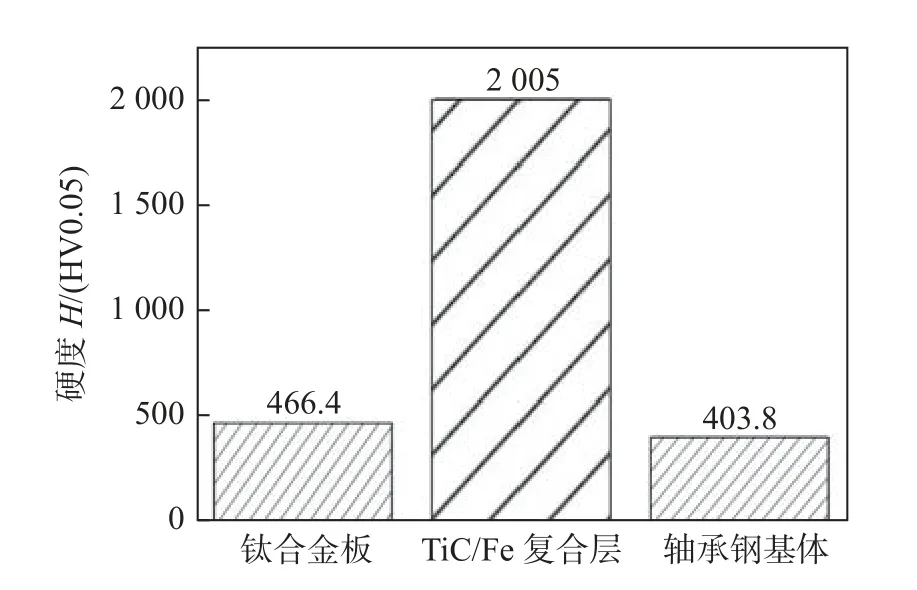

表2 为1000 ℃,40 MPa,4 h 所得TiC/Fe 复合层的显微维氏硬度,最高可达2 453.7 HV,该值略低于纯碳化钛陶瓷的硬度(2 800 HV)[15].主要原因是在1000 ℃,40 MPa 热压扩散原位反应时,轴承钢基体中Fe 处于其泰曼温度以上,Fe 元素的扩散使得此处为碳化钛陶瓷与铁的复合,并非纯的碳化钛陶瓷层.图6 为未反应钛合金板、TiC/Fe 复合层和轴承钢基体的硬度的平均值.从图中可明显看出,轴承钢表面的TiC/Fe 复合层的显微硬度是基体的5倍,约为未反应钛合金板的4 倍.

表2 TiC/Fe 复合层的硬度(HV0.05)Table 2 Hardness of TiC/Fe composite layer

图6 未反应钛合金板、复合层和基体的显微硬度变化趋势Fig.6 Microhardness variation trend of unreacted titanium alloy plate,composite layer and substrate

2.3 划痕试验结果分析

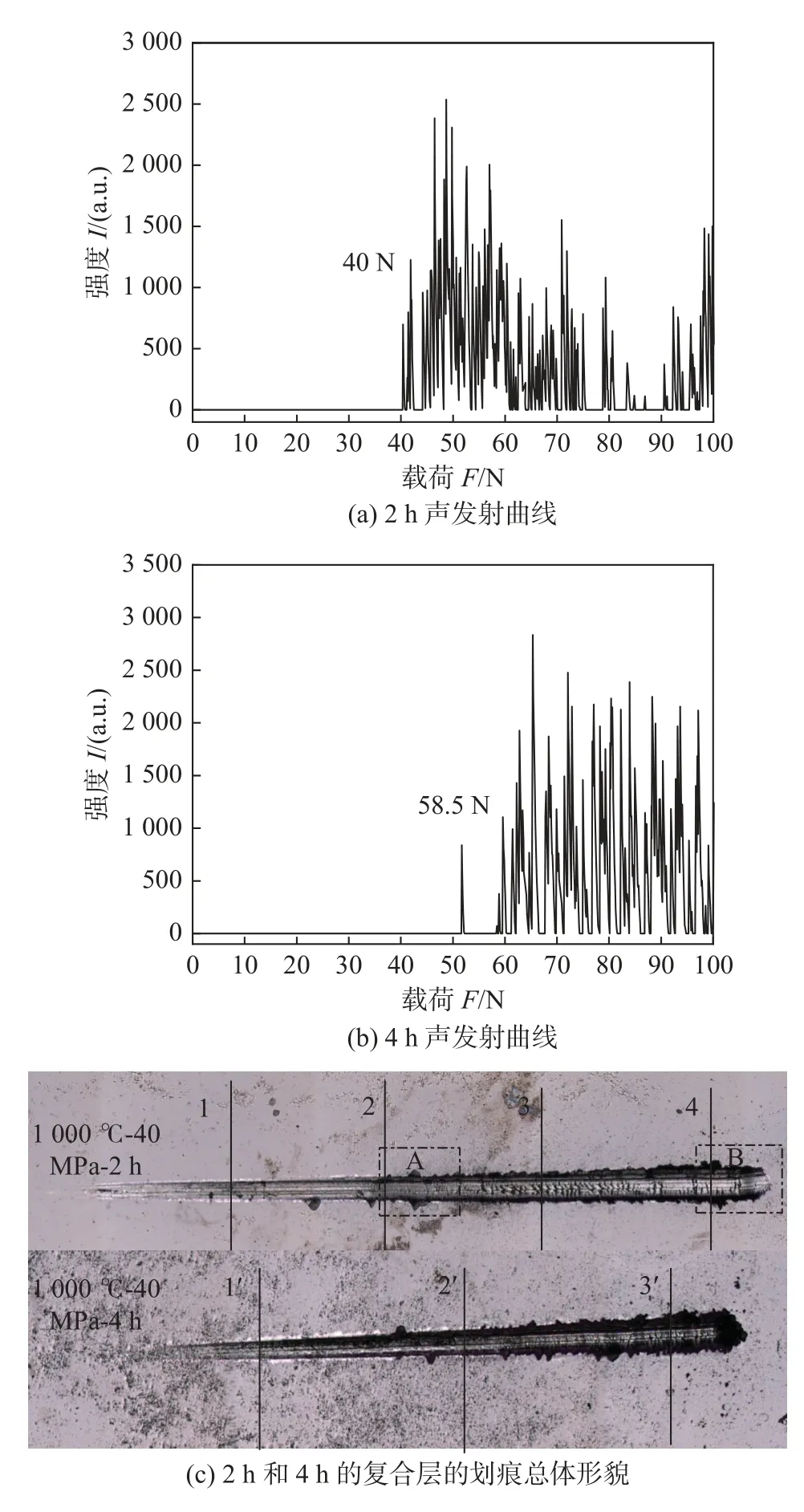

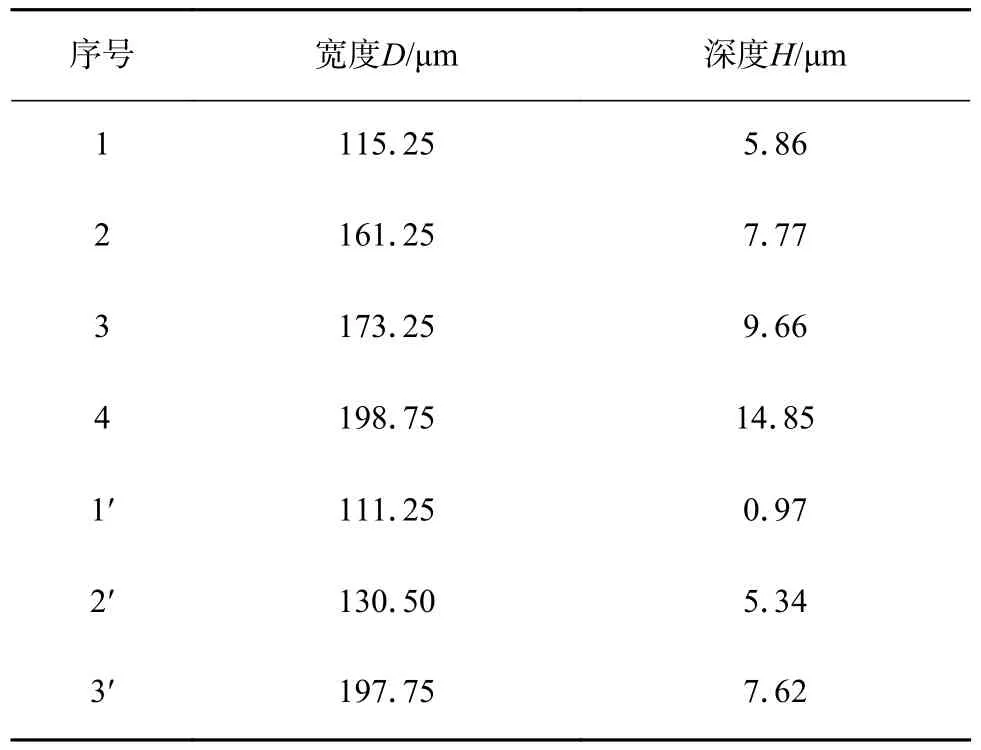

图7a 和7b 是GCr15 表面TiC/Fe 复合层的显微刻划的声发射曲线.保温2 h 所得复合层发生破坏的临界载荷40 N,4 h 所得复合层发生破坏的临界载荷为58.5 N,随保温时间的延长,复合层厚增加,其与基体结合强度逐渐增大.从图7c 可以发现在刻划的过程中试样表面TiC/Fe 复合层受到压头加载作用发生变形,最初为弹性变形,随着法向加载的增大逐渐出现塑性变形,直到陶瓷层底部萌生裂纹,裂纹扩展连接,致使隆起部位发生破裂.图7c为显微划痕的整体形貌照片,其特征部位的深度与宽度如表3 所示,随着原位反应时间的延长,保温4 h 所得增强层刻划后划痕的深度明显低于保温2 h 所得增强层划痕的深度.

图7 划痕试验结果Fig.7 Results of scratch experiment.(a) 2 h acoustic emission curve;(b) 4 h acoustic emission curve;(c) 2 &4 h overall morphology of scratch

表3 划痕的深度与宽度Table 3 Depth and width of scratches

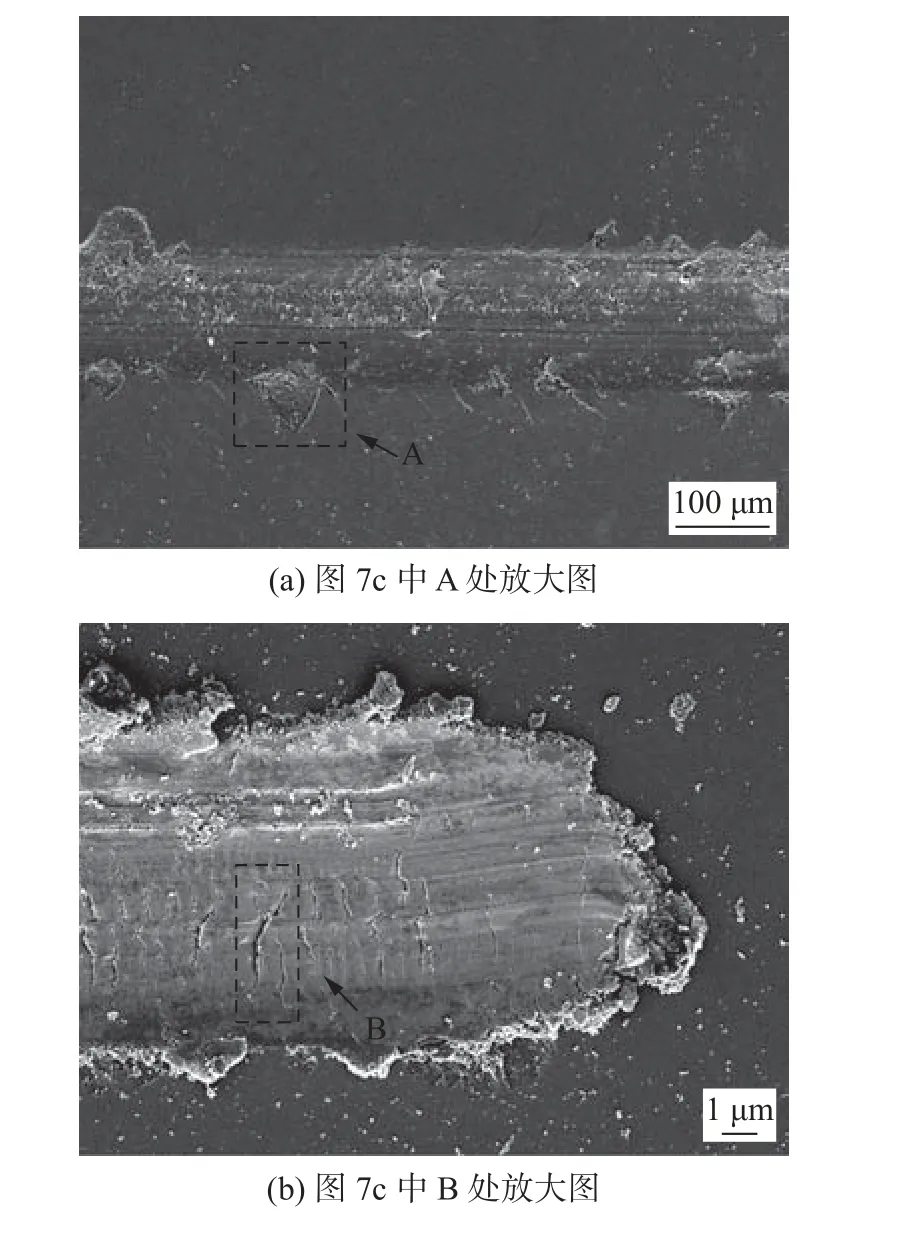

图8 是1000 ℃,40 MPa,2 h 划痕中部和末端微观形貌图.在压头行进过程中,垂直加载不断增大,当载荷大于40 N时,划痕边缘部位有断续的呈三角形的陶瓷层剥落,即产生与划痕方向呈45 °的裂纹扩展,如图8a 中A 处所示.当载荷为100 N时,TiC/Fe 复合层发生剧烈的塑性变形并出现破裂和剥落,划痕底部存在贯穿划痕宽度方向的裂纹[16],如图8b 中B 处所示.此时划痕深度已超过14.85 μm,而1000 ℃,40 MPa,2 h 试样的复合层厚度约为5 μm,划痕深度已经完全贯穿整个TiC/Fe 复合层,但复合层未出现大面积的胀裂和破坏,表明复合层与基体结合强度较高,对基体保护作用良好.

图8 1000 ℃,40 MPa,2 h 划痕显微组织形貌Fig.8 Microstructure morphology of scratch at 1000 ℃,40 MPa,2 h.(a) enlarged view of a in Fig.7c;(b) enlarged view of b in Fig.7c

2.4 拉伸试验结果分析

图9 为1000 ℃,40 MPa,2/4 h 三明治结构试样拉伸的应力应变曲线和断口形貌,从拉伸曲线可知为脆性断裂.图9a 和9b 中的插图中可以看到碳化钛颗粒的形状与分布状况,判断可知试样的断裂均发生在TiC/Fe 复合层的层间.

图9 1000 ℃,40 MPa,2/4 h应力应变曲线与拉伸断口形貌Fig.9 Stress-strain curves and tensile fracture morphology at 1000 ℃,40 MPa,2/4 h.(a) 2 h stressstrain curve and tensile fracture morphology;(b) 4 h stress-strain curve and tensile fracture morphology

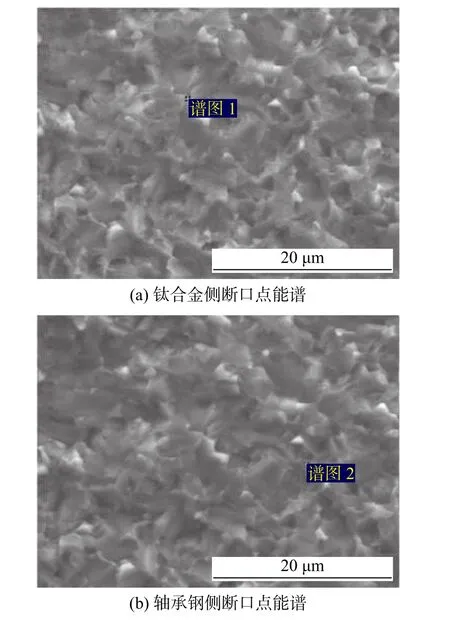

为了进一步确定断裂发生的位置,对拉伸试样断口的两侧进行能谱分析,点能谱的位置如图10所示,其相应的能谱分析结果在表4 列出,谱图1 中存在大量Ti 元素和C 元素以及少量的Fe 元素,谱图2 的元素与谱图1 的元素分布相近,根据质量百分比计算可知Ti 和C 的原子百分比近似1∶1,即1 点与2 点均在TiC/Fe 复合层的层间.由三明治结构试样拉伸试验曲线可知,1000 ℃-40 MPa 保温2 h 试样的界面结合强度约为210 MPa,保温4 h 试样的界面结合强度约为221 MPa.

图10 拉伸断口两侧点能谱分析位置Fig.10 Position of energy spectrum analysis of points on both sides of tensile fracture.(a) fracture energy spectrum of titanium alloy side;(b)fracture energy spectrum of bearing steel side

表4 拉伸试样断口点能谱分析结果(质量分数,%)Table 4 Energy spectrum analysis results of fracture points of tensile specimens

3 结论

(1)以轴承钢和TC4 为原材料,通过1000 ℃-40 MPa 原位热压扩散制备所得TiC/Fe 复合层厚度均匀、界面干净平整.增强层的主要物相组成为TiC 与极少量α-Fe相,TiC/Fe 复合层显微硬度最高达到 2 453.7 HV.

(2)随增强层厚度增加,TiC/Fe 复合层与轴承钢基体的结合强度增强,显微刻划中的主要失效破坏为小范围的破裂和剥落.拉伸试验的断裂均发生在制备所得复合层内,复合层与基体呈现良好的冶金结合,两者的结合强度大于复合层强度,其中保温4 h 试样界面结合强度约为221 MPa.

(3)热压扩散原位制备GCr15 表面TiC/Fe 复合层与基体之间具有优异宏观结合性能,对基体保护作用良好.