700L钢制挂车车架大梁开裂原因及改善措施

2022-11-23王彬花

周 松,冯 毅,高 翔,孙 岱,申 娟,王彬花

(中国汽车工程研究院股份有限公司,重庆 401122)

0 引 言

在汽车运输中,以挂车取代普通载货汽车已经成为汽车行业和公路运输业的发展方向。为了实现挂车轻量化,降低成本,确保承载安全,目前主要采用抗拉强度为700 MPa级及以上的高强度钢材代替普通强度的钢材,其中高强度大梁钢700L常用于汽车纵梁、横梁、C型梁、加强梁等重要承重部位[1-4]。挂车车架大梁是载重的主要部件,其质量优劣与挂车使用寿命和操控安全密切相关,但在复杂路面和极限工况条件下,车架大梁很容易出现开裂问题,进而给用户带来巨大的损失。近年来国内学者针对车架大梁等结构件开裂问题进行了研究并提出了很多改进措施[5-8],但这些研究均仅从车架大梁结构方面进行单一分析,而实际车架大梁等结构件的开裂除了与结构设计不合理有关外,还与材料组织缺陷有关[9-11]。某企业挂车车架大梁采用700L大梁热轧钢板制造,钢板由A和B两家不同厂家生产。出现开裂的大梁所用钢板由B厂生产,服役时间为6个月,开裂位置分别位于大梁前部第一根横梁处、靠近大梁鹅颈下翼面、大梁中部横梁处、大梁靠尾部横梁处、大梁靠尾处5个位置,具体位置如图1中圆圈所示。为了找到挂车车架大梁开裂的根本原因,作者对开裂大梁的组织和性能进行了分析,并与用A厂生产的钢板制造的未开裂大梁进行对比,同时基于开裂原因提出了相应的改善措施,以提升高强特种车车架用钢及车架大梁的质量。

图1 车架大梁开裂位置示意Fig.1 Schematic of cracking position of frame beam

1 理化检验及结果

1.1 化学成分

在开裂大梁(材料为B厂钢板)断口附近以及未开裂大梁(材料为A厂钢板)上截取试样,采用CS230型分析仪、ICP6300型光谱仪及EMGA 830型氧氮氢分析仪进行化学成分分析。由表1可以看出,2家厂家生产的大梁钢的化学成分满足GB/T 3273-2015标准要求,其中硅元素含量相差较大,B厂生产的大梁钢的硅含量明显低于A厂。

表1 不同厂家生产的大梁钢的化学成分

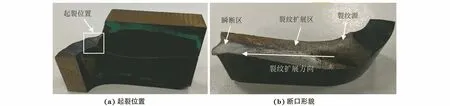

图2 开裂大梁的起裂位置和断口宏观形貌Fig.2 Crack initiation position (a) and facture macromorphology (b) of cracked beam

1.2 断口形貌

对大梁鹅颈下翼面开裂位置的断口宏观形貌进行观察,由图2可以看出:断口明显分为裂纹源区、裂纹扩展区、瞬断区3个区域。裂纹源区位于大梁表层折弯内凹处,该处在车架服役过程中承受集中交变应力,是大梁宏观断裂破坏开始的部位,该区域表面凹凸不平,具有扭转、挤压及剪切后的塑性开裂特征;裂纹扩展区和瞬断区表面较光滑。可知,大梁的开裂形式是典型的疲劳断裂[12-13]。

在大梁鹅颈下翼面表层折弯内凹处取样,采用Quattro-S型扫描电镜(SEM)观察断口不同区域的微观形貌。由图3可以看出:裂纹源位于折弯内凹表面的尖角处,有一定程度的锈蚀和残留的撕裂形貌,未发现明显夹杂物、裂纹等缺陷;裂纹扩展区的断口形貌为贝壳纹,为疲劳断裂的典型微观形貌,且该区域整体呈现出显著的准解理断裂特征;瞬断区存在大量韧窝,撕裂棱占比较高。这些特征进一步验证了该车架大梁发生了疲劳开裂。

图3 开裂大梁断口不同区域的微观形貌Fig.3 Micromorphology of different areas of fracture of cracked beam: (a) whole; (b) crack source zone,at low magnification; (c) crack source zone, at high magnification; (d) crack propagation zone, at low magnification; (e) crack propagation zone, at high magnification; (f) instantaneous fracture zone, at low magnification and (g) instantaneous fracture zone, at high magnification

1.3 显微组织

在开裂大梁断口附近以及未开裂大梁上截取金相试样,经打磨、抛光后,采用 Leica DMI3000M型光学显微镜观察夹杂物形貌,按照GB/T 10561-2005对夹杂物进行评级;用硝酸酒精溶液腐蚀金相试样后,观察显微组织,按照GB/T 13299-1991和GB/T 13298-1991,对晶粒度进行评级。由图4可以看出: A厂和B厂生产的大梁钢中夹杂物细小且均匀分布,夹杂物等级相同,均为A0.5,B0.5,C0.5,D1.5~D2.0,DS0.5,说明钢材的纯净度均控制在同一水平。

图4 不同厂家生产的大梁钢中的夹杂物形貌Fig.4 Inclusion morphology of beam steels produced by different manufacturers: (a) factory A, sample 1; (b) factory B, sample 1;(c) factory A, sample 2 and (d) factory B, sample 2

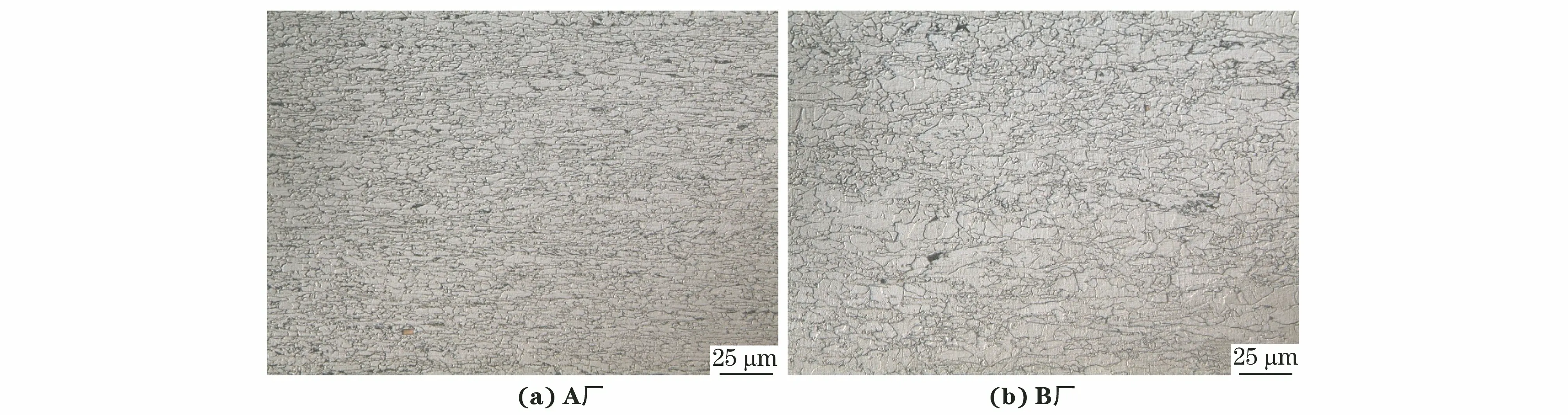

由图5可以看出,2家厂家生产的大梁钢显微组织均由铁素体和少量珠光体组成,且B厂生产的大梁钢组织较粗大,存在一定程度的混晶现象。A厂和B厂生产的大梁钢组织的晶粒度分别为11,10级,可知B厂生产的大梁钢晶粒更粗。

图5 不同厂家生产的大梁钢的显微组织Fig.5 Microstructures of beam steels produced by different manufacturers: (a) factory A and (b) factory B

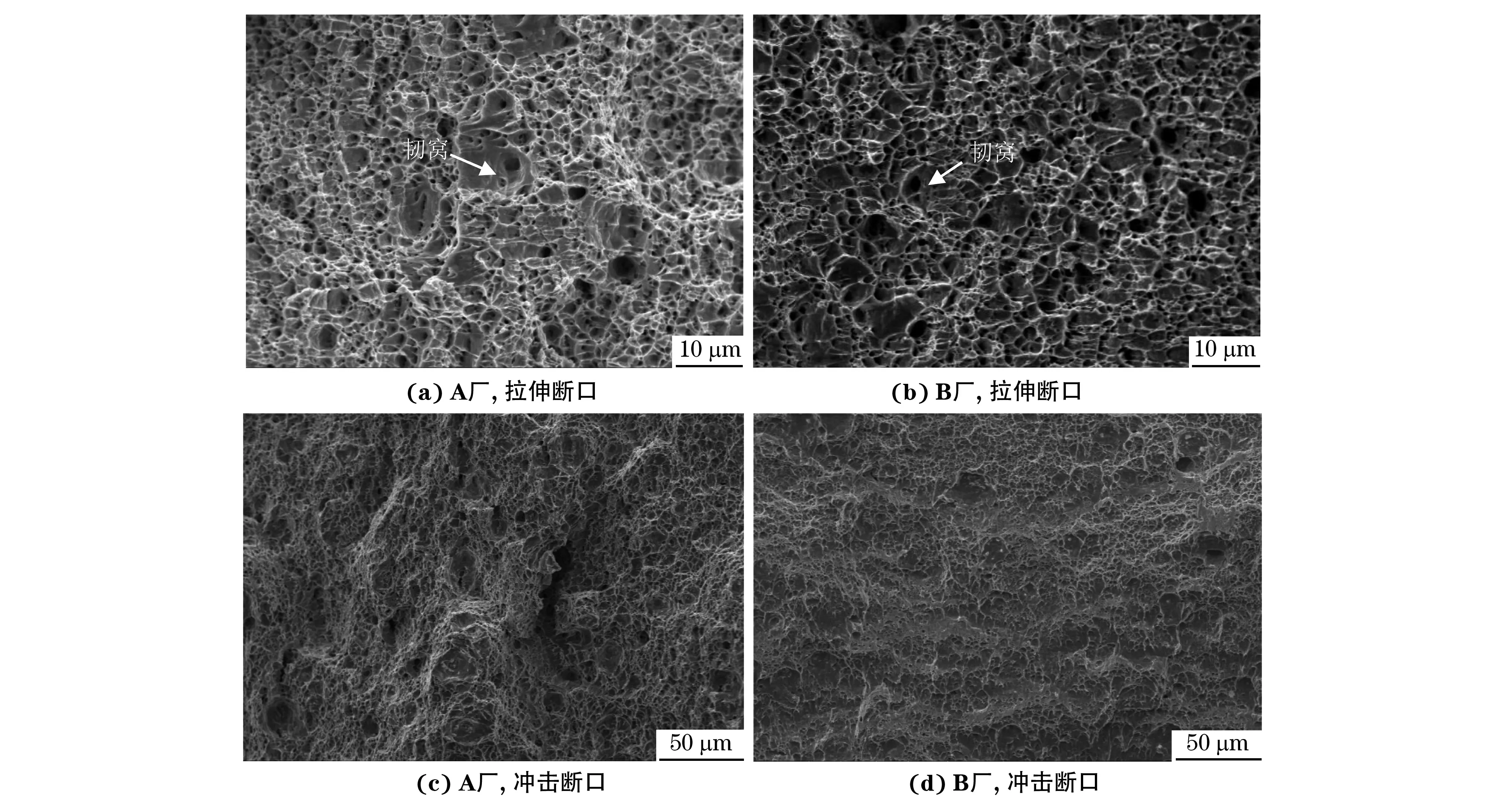

图6 不同厂家生产的大梁钢的拉伸断口和冲击断口形貌Fig.6 Tensile fracture (a-b) and impact fracture (c-d) morphology of beam steels produced by different manufacturers:(a,c) factory A and (b,d) factory B

1.4 力学性能

按照GB/T 228.1-2010,在开裂大梁断口附近以及未开裂大梁上截取拉伸试样,拉伸试样的标距为25 mm,采用SANS CMT5305型拉伸试验机进行室温拉伸试验,拉伸速度为1.5 mm·min-1。采用HVS-1000型数显显微硬度计测不同厂家生产大梁钢的显微硬度,载荷为9.8 N,保载时间为10 s。由表2可以看出,B厂生产的大梁钢的屈服强度、抗拉强度、显微硬度均高于A厂生产的大梁钢。在开裂大梁断口附近以及未开裂大梁上截取厚度为5 mm、宽度为10 mm的U形缺口试样,采用PW36/15型冲击试验机进行室温冲击试验。A厂生产的大梁钢的冲击吸收功分别为89,95,104 J,B厂生产的大梁钢的冲击吸收功分别为87,84,82 J。可以看出,A厂生产的大梁钢的冲击韧性优于B厂生产的大梁钢。

表2 不同厂家生产的大梁钢的拉伸性能和显微硬度

采用Quattro-S型扫描电镜(SEM)对拉伸、冲击断口的微观形貌进行观察。由图6可以看出: A厂生产的大梁钢断口呈现典型的韧性断裂特征,韧窝尺寸小、深且密集,说明其韧性较好;B厂生产的大梁钢断口呈现出一定的准解理断裂特征,韧窝非常浅,且部分区域出现了局部微裂纹。可知,A厂生产的大梁钢的韧性优于B厂生产的大梁钢,这也与断后伸长率结果基本一致。

1.5 疲劳性能

在开裂大梁断口附近以及未开裂大梁上截取表面尺寸为135 mm×25 mm,试验段尺寸为15 mm×12 mm的疲劳试样,采用PLG-200型高频疲劳试验机进行疲劳试验,加载模式为拉-压循环加载,应力比为0.1,应力控制,正弦波加载,试验频率为95 Hz左右,采用成组法获得最大应力-循环次数(S-N)曲线,以试样出现疲劳裂纹或发生疲劳断裂时的循环次数作为疲劳失效的判据。由图7可以看出, B厂生产的大梁钢的最大应力高于A厂生产的大梁钢,但随着应力幅的降低,B厂生产的大梁钢的疲劳寿命降低幅度更大,当循环次数接近107周次,即无限寿命范围时,B厂生产的大梁钢在相同寿命条件下的最大应力低于A厂生产的大梁钢。按照SAE-J3202-2013,得到循环次数为1×107周次时,A、B两厂生产的大梁钢在存活率50%条件下的疲劳极限分别为459,439 MPa;A厂生产的大梁钢的疲劳极限高于B厂生产的大梁钢,具有更优异的疲劳性能。疲劳性能某种程度上也是材料韧性优劣的一种体现,由此进一步验证了A厂生产的大梁钢韧性更优。

图7 不同厂家生产的大梁钢的S-N曲线Fig.7 S-N curves of beam steels produced by different manufacturers

1.6 服役性能

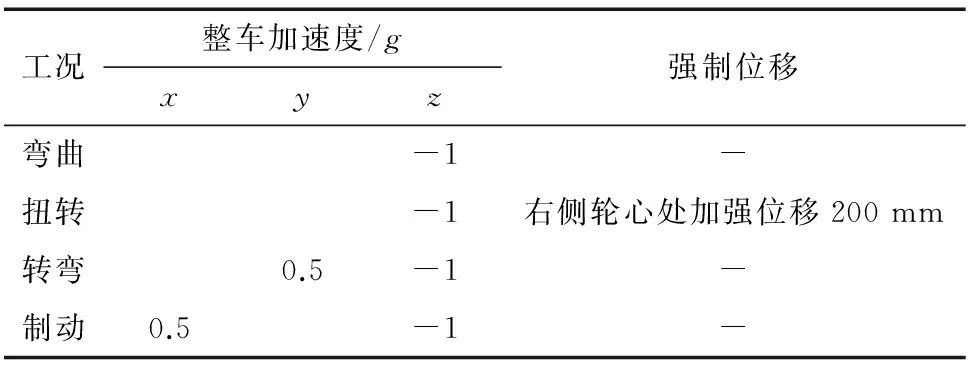

车架大梁是挂车最大的基础件,其结构特点是纵梁长、轴距大、货厢面积大,在挂车运输过程中产生的随机载荷分布在承载面上,导致挂车车架大梁的工作条件恶劣。按照企业对大梁设计要求,主要分析弯曲、扭转、转弯、制动等4种典型工况下大梁的受力情况。按照大梁的实际尺寸采用Catia软件进行三维实体建模,然后导入Hypermesh软件中,定义材料属性,弹性模量为210 000 MPa,泊松比为0.3。整车有限元模型的网格尺寸设定为10 mm,单元类型以四边形为主,螺栓连接采用rbe2单元模拟,焊缝连接采用seam单元连接。由于挂车悬架采用的钢板弹簧具有缓冲与导向作用,因此采用cbeam梁单元和celas弹簧单元的组合方式。整车单元总数为544 057,其中三角形单元数量为1 518,占总单元数的0.28%,有限元精度符合要求。有限元模型如图8所示。不同工况下的边界条件如表3所示,约束挂车前转销x,y方向的平动自由度,约束牵引板z方向的平动自由度,约束轮心处的x,y,z方向平动自由度。挂车车厢底面的均布加载质量为40 t,前后板及侧壁均布加载,其值根据货物密度、高度计算[14]。采用第四强度理论Von mises应力对大梁的强度进行评价[15]。

图8 车架大梁的有限元模型Fig.8 Finite element model of frame beam

表3 各工况下大梁的边界条件

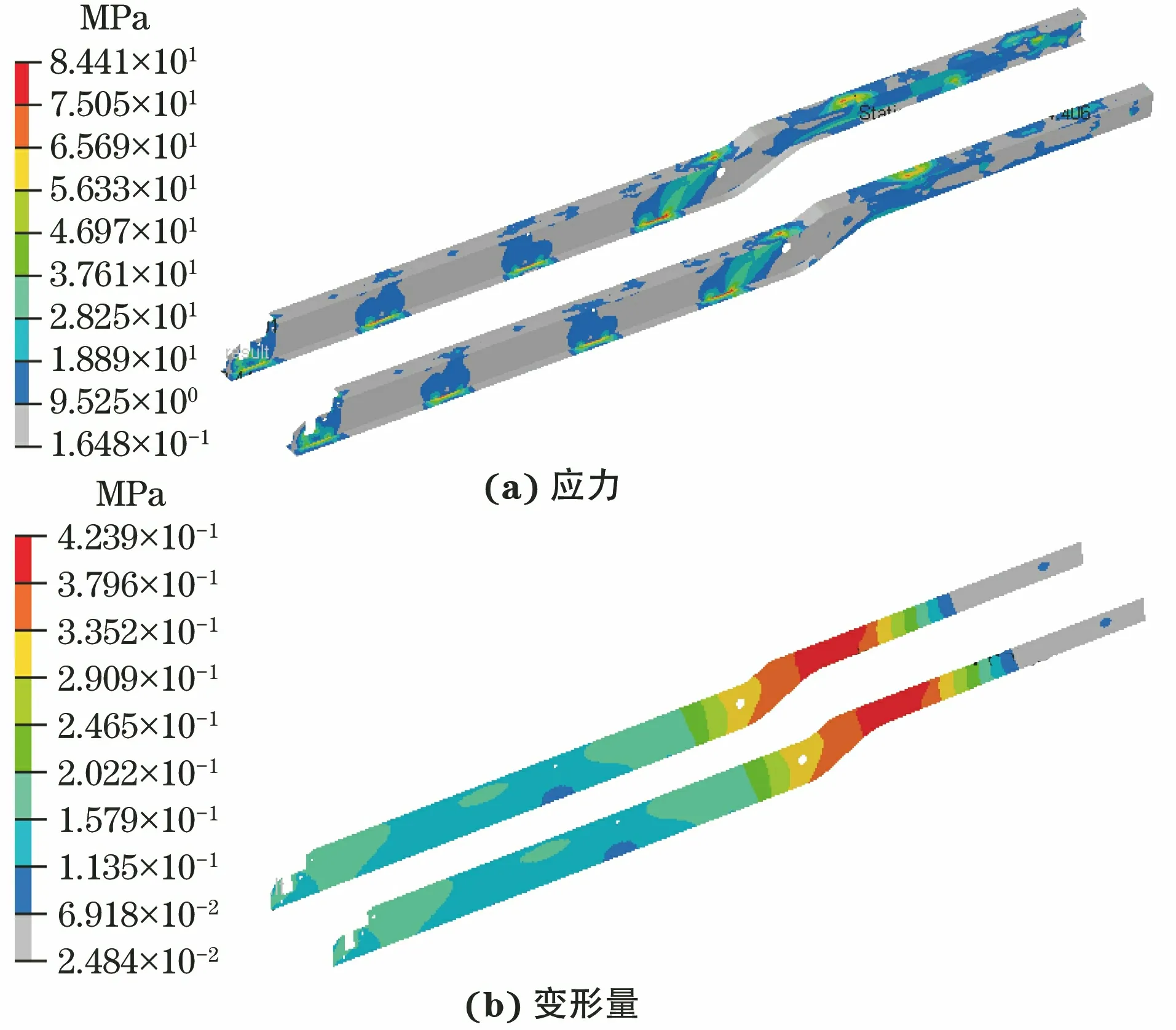

由图9可以看出,在满载弯曲工况下,模拟得到大梁的最大应力为84.41 MPa,最大变形量为0.42 mm,且最大应力和变形量位置位于大梁前端第一根横梁连接处,满足强度要求。

图9 满载弯曲工况下大梁的应力及变形量分布云图Fig.9 Stress (a) and deformation (b) cloud diagram ofbeam under full loading bending

由图10可以看出,在满载扭转且右前轮胎悬空的工况下,大梁的最大应力为678.56 MPa,最大变形量为26.49 mm,且最大应力出现在大梁靠近梁鹅颈下翼面,满足强度要求。

图10 满载扭转工况下大梁的应力及变形量分布云图Fig.10 Stress (a) and deformation (b) cloud diagram ofbeam under full loading torsion

由图11可以看出:满载转弯工况下,大梁的最大应力为443.41 MPa,最大变形量为10.94 mm,且最大应力出现在大梁尾部,满足强度要求。

图11 满载转弯工况下大梁的应力及变形量分布云图Fig.11 Stress (a) and deformation (b) cloud diagram ofbeam under full loading turning

满载制动工况模拟车辆紧急刹车时受到行驶方向的制动惯性力的作用。由图12可以看出,大梁的最大应力为101.44 MPa,最大变形量为0.35 mm,且最大应力出现在大梁尾部,满足强度要求。

图12 满载制动工况下大梁的应力及变形量分布云图Fig.12 Stress (a) and deformation (b) cloud diagram ofbeam under full loading braking

提取车架大梁的前3阶模态频率及振型,如表3所示。由于高阶模态对整个结构振动影响不大,因此只需分析车架大梁结构的低阶模态,用来评定其动态特性是否满足设计要求。

表3 车架大梁的模态频率及振型

2 开裂原因及改善措施

2.1 开裂原因

由上述理化检验结果可知,大梁发生了典型的疲劳断裂,实际裂纹源区位于板簧支架与大梁下翼面加强板之间的弱突变区,B厂生产的开裂大梁钢的硅含量明显低于A厂,其组织中存在一定程度的混晶现象,晶粒度等级较低,屈服强度、抗拉强度及显微硬度均较高,冲击韧性较差,疲劳极限较低。对弯曲、扭转、转弯工况下700L钢制挂车承载40 t时的应力集中现象进行模拟。由图13可以看出,大梁应力集中的区域与实际开裂的区域基本一致。综上,挂车车架大梁钢组织中的混晶现象导致大梁钢的韧性和疲劳性能偏低,在扭转和转弯工况下,车架横梁对大梁造成局部扭矩,且鞍板与牵引销对下翼面的约束使大梁存在约束应力,从而产生了应力集中;在核定的装载工况下,虽然大梁的强度满足设计要求,但应力较大的位置安全系数较小,在长期的行驶过程中微裂纹在挂车车架大梁应力集中位置萌生并扩展,最终导致大梁开裂。

图13 模拟得到不同工况下大梁的应力集中位置Fig.13 Stress concentration position of beam under different working conditions by simulation: (a) bending condition; (b) torsion condition and (c) turning condition

2.2 改善措施

为了解决混晶导致大梁用700L钢的韧性和疲劳性能偏低的问题,对B厂生产的大梁钢进行了820 ℃×20 min空冷的热处理,再经打磨、抛光,用硝酸酒精溶液腐蚀后,采用Leica DMI3000M型光学显微镜观察热处理前后钢的显微组织。由图14可以看出:工艺改进后大梁钢的显微组织仍为珠光体和铁素体,但是与改进前的相比,其组织得到显著细化。某企业通过适当微降终轧温度,使奥氏体晶粒细化,并抑制相变过程中的铁素体-珠光体组织长大,使钢的韧性得到显著增强。

图14 B厂生产的大梁钢在工艺改进前后的显微组织Fig.14 Microstructure of beam steel produced in factory B before (a)and after (b) process improvement

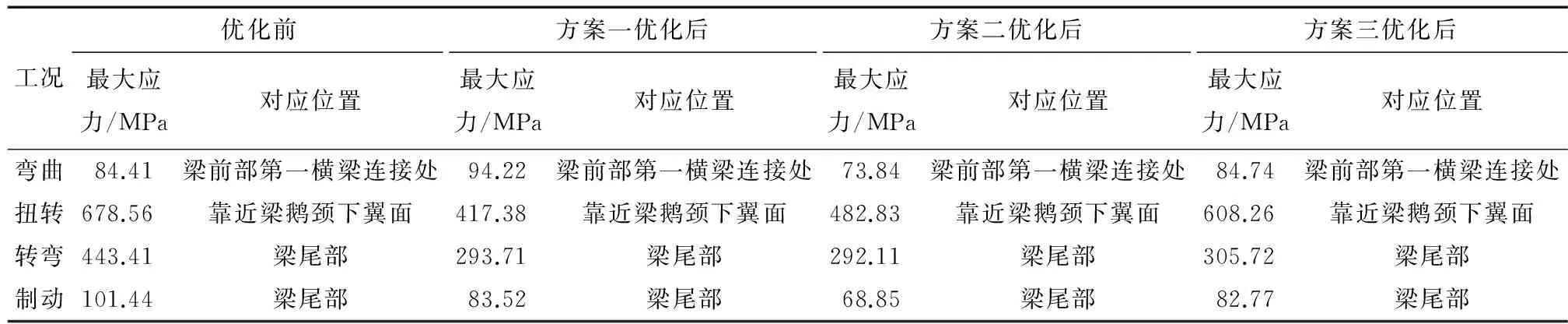

对应力较大位置进行局部结构加强,降低局部应力,提出3种改进优化方案。方案一,如图15(a)所示,在大梁靠近鹅颈下翼面内侧增加5 mm的C形加强板;方案二,如图15(b)所示,增加大梁腹板的厚度;方案三,如图15(c)所示,减小大梁腹板的高度。模拟得到不同方案优化后大梁的最大应力及对应位置如表4所示,由表4可知,相比方案二和方案三,在大梁靠近鹅颈下翼面内侧增加C形加强板的方案一对降低大梁局部应力的改善效果更加明显。

表4 模拟得到不同方案结构优化前后不同工况下大梁的最大应力及对应位置

图15 不同结构优化方案Fig.15 Optimization plan of different structures: (a) plan one; (b) plan two and (c) plan three

3 结 论

(1) 开裂挂车车架大梁用700L钢的组织中存在一定混晶现象,导致韧性和疲劳极限偏低,且在大梁运行中交变载荷的作用下,板簧支架与梁下翼面加强板的位置及鞍板与梁连接处出现应力集中,微裂纹在应力集中位置萌生与扩展,最终导致车架大梁发生疲劳断裂。

(2) 略微降低700L钢的终轧温度,以细化奥氏体晶粒,抑制相变过程中铁素体-珠光体组织长大;在车架中大梁靠近鹅颈下翼面内侧增加厚度为5 mm的C形加强板。采取这些措施可有效改善大梁在服役条件下的应力集中现象,明显降低开裂风险。