摆动电弧熔丝增材技术研究现状及应用

2022-11-23权国政刘莹莹张建生蒋立鹤

权国政 刘莹莹 张建生 蒋立鹤

(1.重庆大学材料科学与工程学院 先进模具智能制造重庆市重点实验室,重庆 400044;2.重庆杰品科技股份有限公司 重庆市模具再制造企业工程技术研究中心,重庆 401329;3.南京中远海运船舶设备配件有限公司 江苏省船舶动力系统零件先进制造工程技术研究中心,南京 211121)

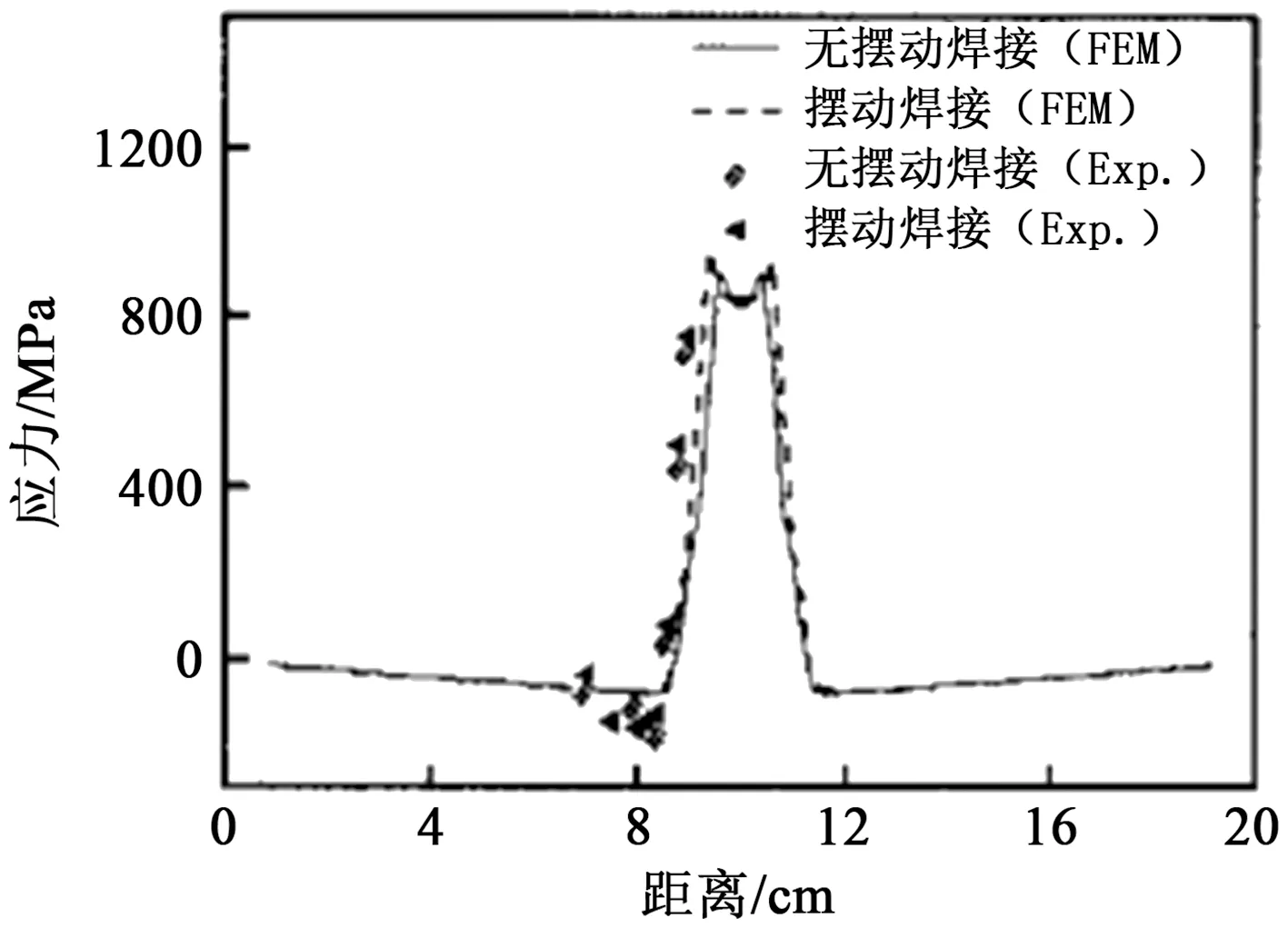

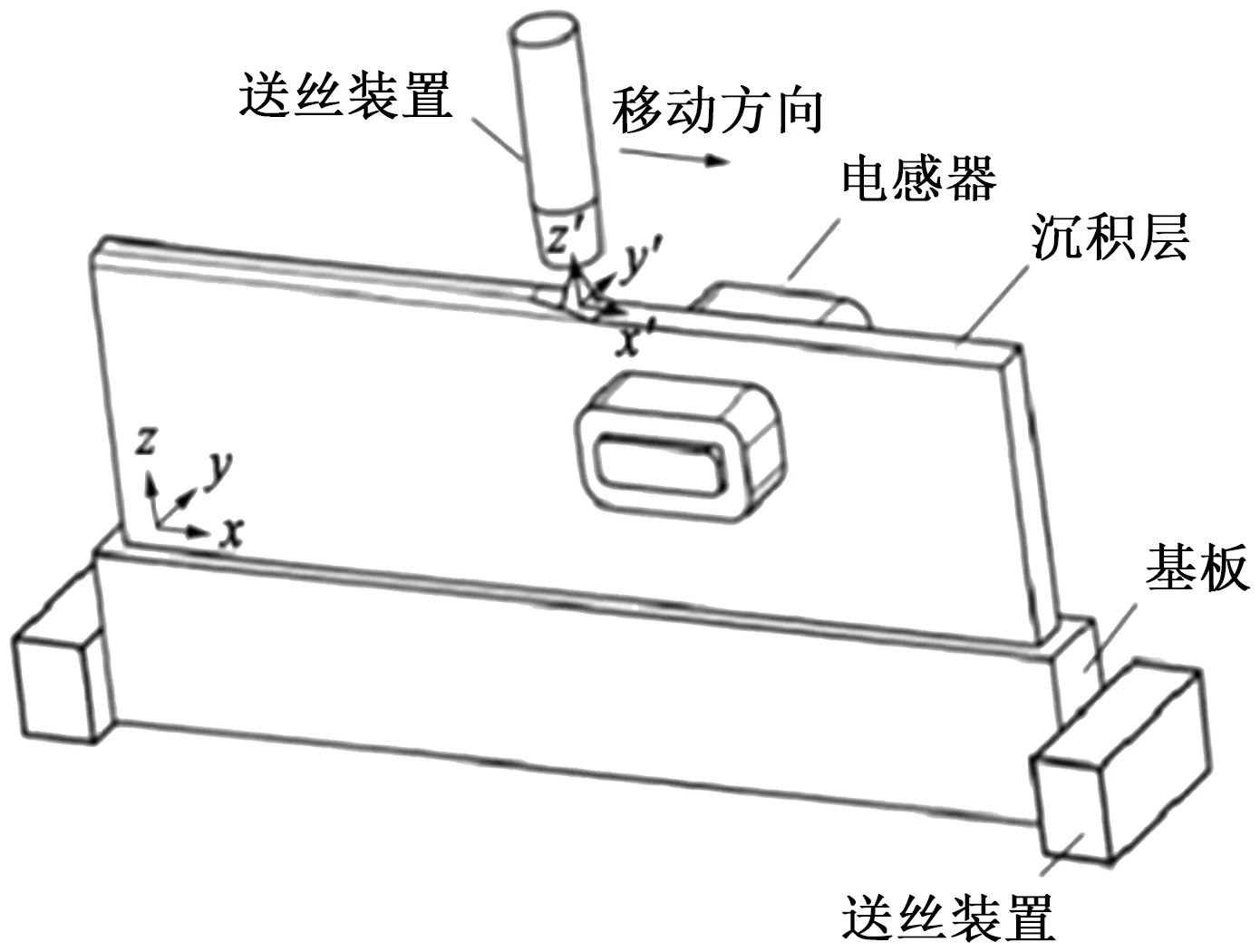

电弧熔丝增材制造技术(WAAM)是以焊接电弧为热源将焊丝熔化逐层沉积成形出金属零件的过程,具有高效率、低成本、可持续等优点,广泛应用于大型金属零部件的表层强化或修复。然而,WAAM过程由于具有非均匀、多尺度、快速、热-组织-应力应变多重耦合的特点,导致熔敷过程应力大、容易开裂、构件残余应力和变形大[1]。与其他增材制造一样,残余应力的存在会使堆焊件产生翘曲变形、裂纹,甚至降低产品的增材质量;同时,残余应力引起的变形也会造成公差损失[2]。因此,电弧熔丝增材残余应力的消减是电弧熔丝增材制造领域的一个挑战[3]。基于上述挑战,胡军峰研究了电弧摆动对焊接应力场的影响,发现摆动焊接可以改变残余应力的分布从而改变工件的成形缺陷[4]。图1为摆动电弧熔丝增材示意图,对比传统的无摆动的电弧增材,电弧摆动是在焊机上增添摆动装置,摆动装置改变了电弧熔丝焊接接头在焊接过程中的受热状态,电弧一边沿焊道长度方向运动,一边在焊道宽度方向作一定频率的摆动,使热源的坐标轨迹呈“Z”字形变化,有助于提高熔池金属的对流速度,加快焊道两侧母材的热量传递,一次获得较宽的焊道、较深的熔深,同时使增材中产生的热量在厚度方向上分布更加均匀,从而使焊接接头应力分布状态与不摆动时发生明显变化[5]。图2展示了电弧摆动和电弧不摆动增材残余应力场的分布情况,从图2可以看出电弧摆动增材的横向残余应力比不摆动增材的横向残余应力大,而纵向残余应力相似,在实际电弧摆动增材过程中,由于摆动角度较小,横向增材速率较大,电弧摆动过程对增材残余应力场关于增材中心线的对称性影响较小。

图1 电弧熔丝增材示意图

(a)纵向残余应力

综上分析,虽然电弧摆动增材的残余拉应力峰值较电弧不摆动增材时大,但同等热输入情况下,由于电弧横向运动对熔池起搅拌的作用,电弧摆动增材具有更小的焊趾区过渡角和更大的过渡半径,其产生的应力集中更小,因此,其疲劳性能更优[5]。

1 摆动电弧熔丝增材的研究现状

随着摆动焊接的广泛应用,越来越多的学者对其进行了应用研究,孟祥京在实际焊接生产中,借助摆动电弧焊接工艺及合理的摆动参数成功解决了焊接中存在的未焊透及表面成形差等缺陷[6]。N.S.BIradar发现电弧摆动会细化低碳钢焊缝晶粒尺寸,电弧摆动得到的熔敷区域强度更高,硬度稍微偏低[7]。Y Kim研究发现了在摆动GMAW中,熔道、沉积区等质量的主要影响因素是热输入,并通过数值计算分析了焊接速度、摆动参数和焊接电流对热输入的影响规律[8]。从以上研究可以看出在研究摆动焊接对构件影响作用时,国内外学者对摆动焊接过程中残余应力的分析及影响因素的研究并不多见。本文分析了摆动电弧熔丝增材过程残余应力的形成机理,阐述了温度场及增材路径对残余应力形成的影响,为摆动电弧熔丝工艺的研究提供一定的理论参考。

1.1 残余应力产生的机理及控制

摆动电弧熔丝增材过程涉及冶金、热交换、塑性变形多场复杂耦合过程,材料经历多次加热重熔和冷却凝固,温度分布极其不均匀,增材过程中的多峰热循环是产生残余应力的主要原因,而影响热循环的因素主要为增材轨迹和摆动工艺参数。因此研究增材过程中增材轨迹和摆动工艺参数对残余应力影响具有重要意义。摆动电弧熔丝在增材过程产生的残余应力分为热应力和相变应力两种。其中热应力是增材部位金属在受热膨胀和冷却收缩时在基体的约束下产生的。相变应力是增材过程中叠加金属在高温下由于组织发生转变引起的体积变化而产生的。此外环境温度、约束条件、熔覆速度及电弧熔丝增材电流等诸多工艺参数都对构件的残余应力和变形产生影响[9]。较高的残余应力是影响加工构件力学性能和疲劳性能的关键因素。当残余应力超过材料的局部极限抗拉强度时,就会发生开裂;当残余应力高于局部屈服强度但低于UTS时,就会发生翘曲或塑性变形[10]。

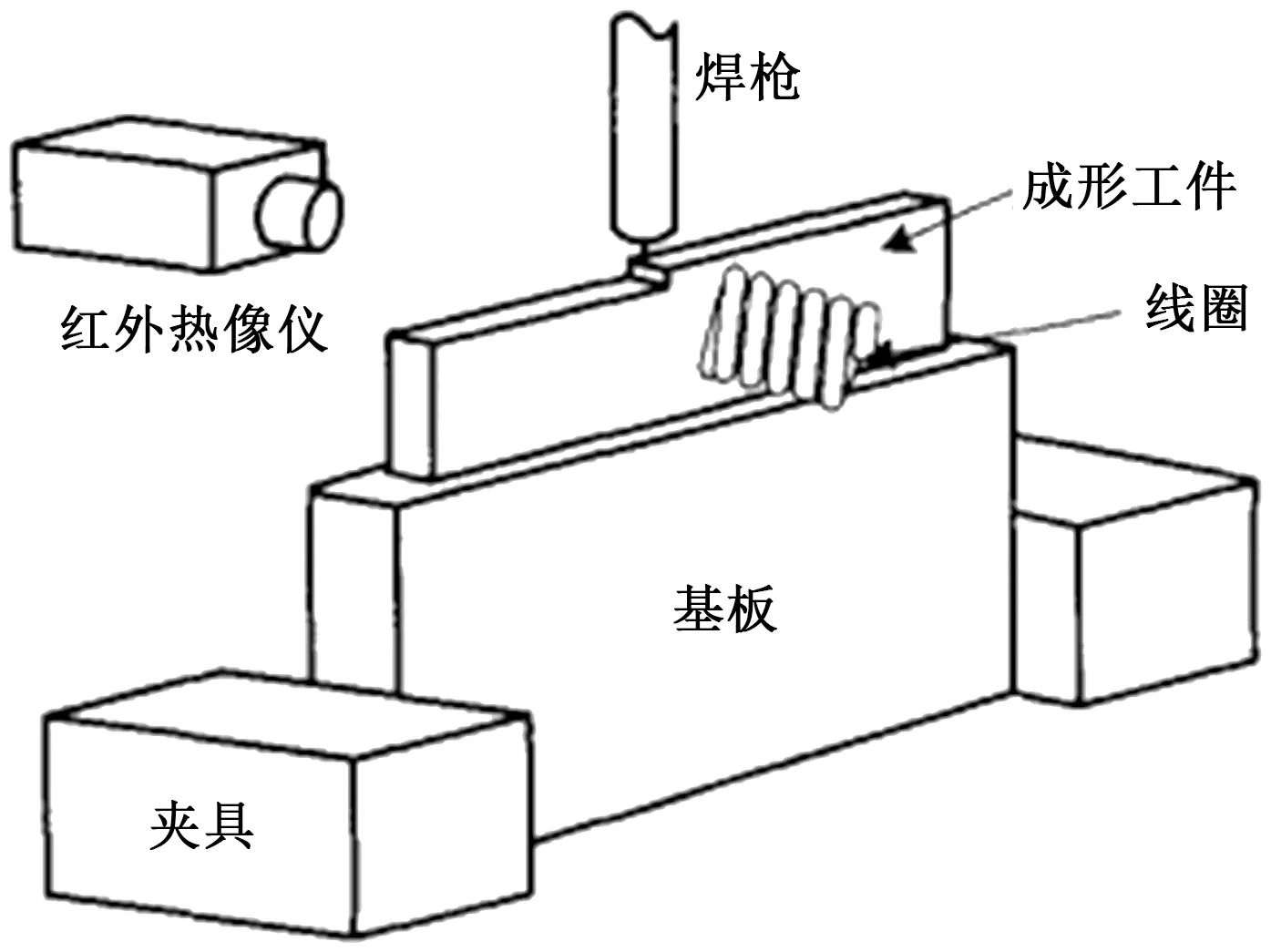

依据热应力的产生机理,KALA SR通过对熔池尾部喷液氮进行局部冷却来抑制熔合区与热影响区的残余应力与变形[11]。BAI X为抑制构件残余热应力的产生,运用数值模拟的方法在焊枪前、后分别施加实时的感应预热来分析其对增材构件残余应力的影响,图3为熔池前端感应预热示意图,研究发现在两个不同的位置施加感应预热都能使增材过程中的热输入分布更加均匀[12]。除此之外,BAI X等还研究了在提前预热、有无第二热源和焊后持续加热3种加热状态下的残余应力产生状态,发现提前预热和焊后持续加热由于增加了热输入量可以有效抑制残余应力的产生[12]。王桂兰等运用震荡电磁能可以在工件表面产生感应热的原理,将磁场引入低合金钢的电弧熔丝增材制造过程,其实验装置结构如图4所示[13]。一方面使增材区域温度分布更加均匀,另一方面减缓了冷却速度,使熔丝增材过程受热膨胀和冷却收缩时在基体的约束下产生的热应力得到改善。

图3 熔池前端感应预热示意图[12]

图4 实验装置结构示意图[13]

崔彩云通过分析相变应力的产生机理,设计了电磁锤控制电路,采用锤击的方法细化焊道组织,研究发现锤击频率越高,焊道的金相组织越细化,相变应力的抑制效果越好[14]。BERMINGHAM M J等通过研究热处理工艺对电弧增材制造的Ti-6Al-4V(TC4)合金组织性能的影响,发现去应力退火可以在保障组织细化的前提下有效地降低相变应力从而提高塑性,降低残余应力[15]。

1.2 摆动电弧熔丝温度场变化规律的研究

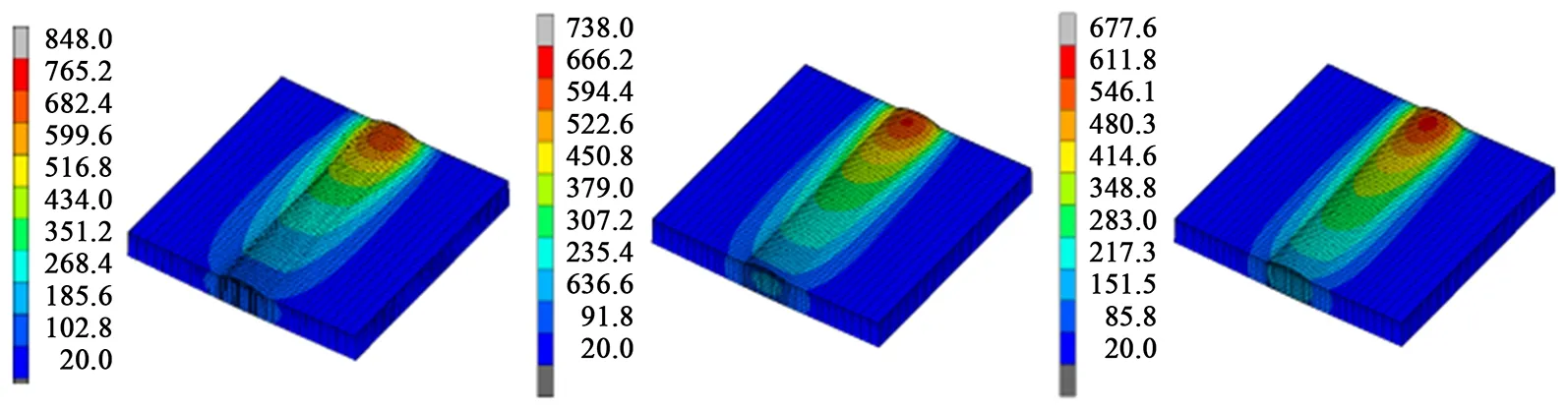

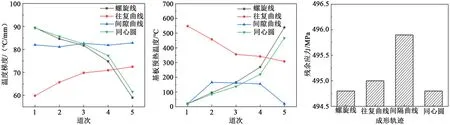

摆动电弧熔丝增材过程中影响材料内部残余应力的根本原因是温度场。因此研究温度场的变化规律对控制残余应力具有重要意义。郭韬使用simufact.welding软件建立窄间隙摆动电弧的热源模型,对在不同摆动参数下温度场的分布情况进行了模拟仿真,研究了不同摆动宽度下窄间隙坡口的温度场分布变化以及对焊缝中心点与侧壁点处的热循环曲线的影响规律,如图5所示[16]。

(a)电弧不摆动 (b)电弧摆动4 mm (c)电弧摆动6 mm (d)电弧摆动8 mm

最终得出:当电弧不摆动时,只有一个波峰,当增加摆动宽度时,波峰数量逐渐增多。随着摆动宽度的变大,焊缝中心点的峰值温度与侧壁点峰值温度的差距逐渐减小,进一步使焊缝熔宽变大,使坡口处焊缝成形较好。汪琼[17]基于摆动窄间隙MIG焊实验,利用ANSYS软件建立了摆动电弧热源模型,分析摆动电弧焊接时的传热过程,发现电弧摆动有利于热量向焊缝宽度方向传导,有利于增大窄间隙焊接时的侧壁熔深。同时也研究了不同的摆动幅度对摆动电弧焊接热循环及温度分布特点的影响,得出了与郭韬相同的结论。马遥遥[18]利用MARC有限元分析软件构建了摆动电弧熔丝增材有限元模型,通过模拟分析不同工艺参数对增材过程中温度的影响规律,最终得出:随着摆动频率、摆动幅度以及增材速度的增加,工件的峰值温度呈现逐渐减小的趋势,图6~8分别展示了不同的摆动频率、摆动幅度、增材速度对增材过程温度的影响情况。

(a)f=0.8 Hz (b)f=0.9 Hz (c)f=1 Hz

1.3 摆动电弧熔丝增材路径的研究

摆动电弧熔丝增材过程中,影响热循环的另一主要因素是增材路径,目前,关于增材路径的研究主要集中在单道直线路径方向的优化,华中科技大学刘文洁[19]通过Ansys建立了电弧增材制造的温度场和残余应力的有限元分析模型,分析了同向堆积、交错式堆积由外向内和由内向外四种单层多道路径堆积过程,如图9所示。仿真结果表明由内向外螺旋堆积在散热条件、残余应力分布面积和翘曲变形大小三个指标中均为最优,交错堆积的散热状况和翘曲变形大小指标最差,同向堆积的残余应力分布指标最差。

(a)l=5 mm (b)l=6 mm (c)l=7 mm

(a)v=2 mm/s (b)v=6 mm/s (c)v=7 mm/s

(a)同向堆积 (b)交错堆积 (c)由外向内 (d)由内向外

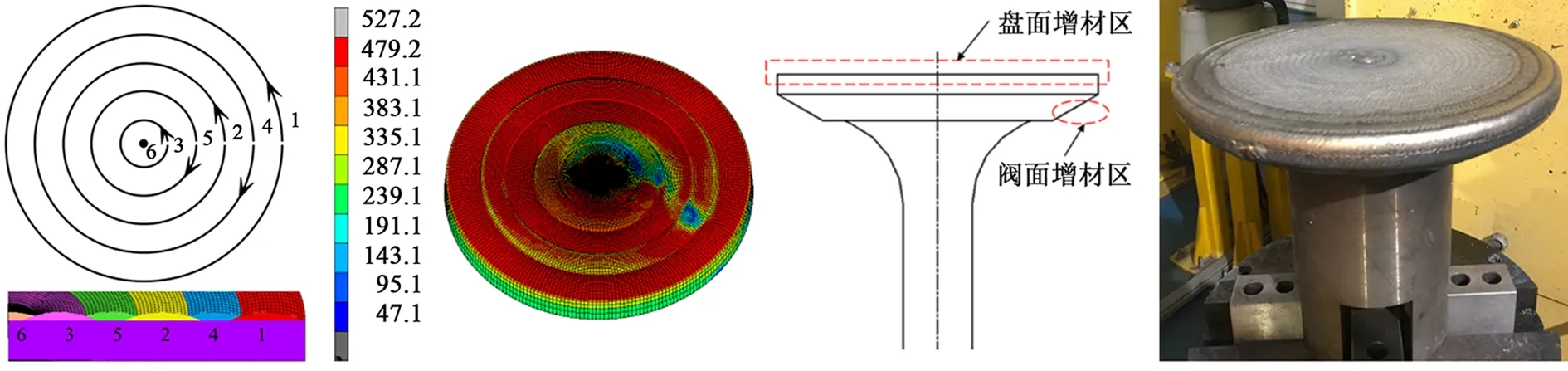

以上研究是用于直壁零件的成形,然而面对广泛应用的盘形件,由于其增材路径繁多,难度复杂,对其增材路径的研究尤为重要,马遥遥[18]通过有限元模拟的方法,研究了不同的增材路径对增材过程中温度、残余应力的影响,图10~11展示了螺旋线、往复曲线、间隔曲线、同心圆对温度场、残余应力的影响,针对其影响程度对4种路径进行排序发现:散热情况从优到差排序为:同心圆、螺旋线、间隔曲线、往复曲线;残余应力从优到差排序为:螺旋线、同心圆、往复曲线、间隔曲线。最后将不同路径下的各评价指标进行模糊综合评价,得出较优的增材路径是螺旋线和同心圆轨迹[20-21]。

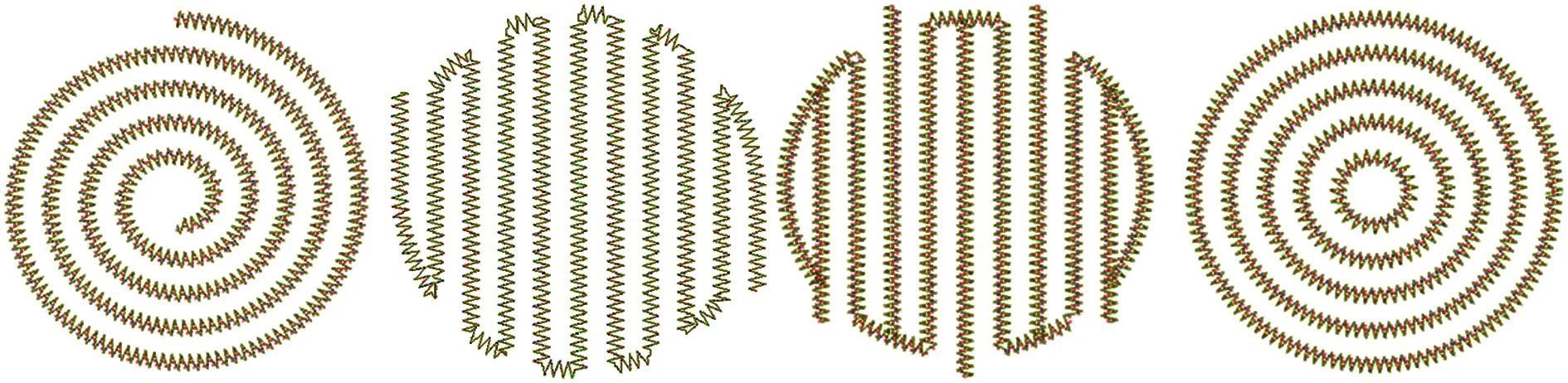

(a)螺旋线 (b)往复曲线 (c)间隔曲线 (d)同心圆

(a)温度梯度 (b)基板预热温度 (c)残余应力

2 摆动电弧熔丝增材的研究实例

2.1 摆动电弧熔丝增材在窄间隙焊件的应用

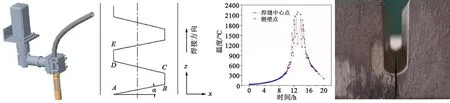

随着科学技术和经济的快速发展,窄间隙焊接因其焊接效率高、焊缝区域力学性能好、焊丝填充量少、电弧热输入量少等优点在国防、桥梁、船舶等领域得到了广泛的应用。但是在窄间隙焊接时,侧壁与焊丝之间形成的垂直角度引起侧壁金属的热输入量低,从而产生侧壁没有完全熔合的缺陷,因此对窄间隙坡口形式的焊缝进行跟踪既要使侧壁完全熔合又要满足焊缝跟踪的精度问题。基于以上问题,郭韬借助机械机构驱动装置使电弧在窄间隙坡口中摆动或旋转扩大了电弧的移动范围,促使侧壁的热输入量增大[16,22-24]。具体研究过程见图12。对采用摆动电弧焊制的工件进行分析得出:采用摆动的电弧使侧壁点峰值温度逐渐升高,而焊缝中心点的峰值温度出现降低趋势,减小了侧壁与焊缝中心点峰值温度的差距。在保障较好的焊缝熔深的情况下,变大了焊缝熔宽,同时侧壁热输入量的提高,使侧壁成为焊缝区域的一点,增大了侧壁熔深,有利于成形出较好的坡口焊缝。

(a)摆动电弧传感器 (b)摆动电弧路径 (c)热循环曲线 (d)窄间隙U形坡口

2.2 摆动电弧熔丝增材在气阀盘面修复的应用

电弧熔丝增材在生产制造中多数应用于直壁零件的成形,关于大面积盘形件熔敷增材轨迹鲜有研究。同时,企业反映电弧熔丝增材制造目前在气阀表层强化及修复应用中存在散热条件差,容易产生较大残余应力,温度分布不合理,翘曲变形及硬度不达标等质量缺陷。为了解决此类问题,重庆大学马遥遥[18]运用数值模拟的方法优化得出由外向内交替向间隔成形的增材路径,分析了增材过程中残余应力的变化情况,利用摆动电弧熔丝增材的方法对气阀易损或受损部位进行高性能材料的堆积,如图13所示。对增材后的气阀进行质量检测发现气阀表面堆焊层成形平整美观,表面及内部均未发现超标缺陷;熔敷区硬度相对于基体本身有所提高,气阀的表层得到了强化,表层质量得到了提高,满足质量要求。

(a)增材路径 (b)残余应力 (c)气阀增材区域 (d)气阀增材效果

3 结论

综合上述分析可以得出,摆动电弧熔丝增材制造技术的研究是未来增材制造技术研究的一个新方向。摆动电弧熔丝增材过程的摆动参数是影响增材区温度场的主要因素,也是影响工件残余应力、变形的重要原因。另外,不同的增材路径会产生不同的热循环、应力、变形,甚至影响增材效率。而不合理的增材路径及参数将直接影响增材过程的散热情况、增材精度和稳定性,甚至产生裂纹、气孔等缺陷,降低产品增材质量。本文从摆动电弧熔丝增材生产中常见的缺陷问题出发,分析了摆动电弧熔丝增材技术中抑制残余应力及变形的形成机理,阐述了摆动电弧熔丝增材技术的工艺参数及增材路径对温度场及残余应力的影响规律,旨在为摆动电弧熔丝增材技术提供技术参考。