氧和氮对TiAl合金精密热成形显微组织和力学性能的影响

2022-11-23王鑫陈玉勇孔凡涛

王鑫,陈玉勇,孔凡涛

氧和氮对TiAl合金精密热成形显微组织和力学性能的影响

王鑫,陈玉勇,孔凡涛

(哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

TiAl合金因其密度低、比强度高,在700~900 ℃具有良好的耐氧化性、抗蠕变和疲劳性能等优点,是最具应用前景的耐高温结构材料。氧、氮原子在TiAl合金真空熔炼、精密铸造、粉末冶金和增材制造等精密热成形中的变化,对组织转变和性能的影响不可忽视,氧、氮原子使合金室温塑性降低,是限制其工程化应用的关键因素之一。介绍了氧、氮原子对TiAl合金在精密热成形过程中显微组织和力学性能的影响,并进一步阐述了热成形工艺参数与TiAl合金氧和氮含量之间的关系。

TiAl合金;成形工艺;氧含量;显微组织;力学性能

随着航空航天领域超音速及高超声速飞行器的发展,对轻质耐高温结构材料提出了迫切需求。γ−TiAl合金具有低密度、高弹性模量、高比强度,以及在700~900 ℃具有良好的耐氧化性、抗蠕变和疲劳性能等优点,对提高航空航天领域发动机燃烧效率,减少发动机废气排放,提高发动机推重比具有积极作用。美国研制的铸造TiAl合金叶片已在波音787发动机上实现工程应用,欧洲研制的锻造叶片在空客A320系列发动机上试飞成功[1]。室温塑性低是限制TiAl合金工程化应用的关键因素之一,而间隙氧原子严重降低合金的室温塑性,对TiAl合金真空熔炼、精密铸造、粉末冶金及增材制造的影响不可忽略。

1 间隙原子对TiAl合金组织及性能影响

第1代TiAl合金由美国空军材料研究所和Pratt- Whitney公司共同开发,其中Ti−48Al−4V(0.1C)合金具有较好的综合性能;第2代TiAl合金由美国空军材料研究所和GE公司共同完成,通过实验确定了Ti−48Al−2(Cr,Mn)−2Nb合金(铸态)作为第2代合金成分,该合金具有双相组织,塑性、强度和抗氧化性能得到改善。为了得到更优异的合金性能,研究者在此基础上开发出了第3代和第4代合金,通过合金化和组织控制使拉伸塑性、拉伸强度、断裂韧性、蠕变性能及抗氧化性能等都得到普遍提高。典型的TiAl合金成分、加工工艺及力学性能见表1和表2[1]。

表1 典型TiAl合金成分[1]

Tab.1 Typical composition of TiAl alloy

表2 TiAl合金室温力学性能[1]

Tab.2 Mechanical properties of TiAl alloy at room temperature

注:“—”表示数据不全。

Ti−48Al−2Cr−2Nb合金是美国GE公司开发并投入工程应用的典型铸造TiAl合金成分[2],合金元素的添加会影响凝固时初生相选择和固态相变过程,后续还发展出β−γTiAl合金、高铌TiAl合金及块状转变TiAl合金[3]。随着铝含量增加,α2相数量降低,TiAl合金压缩强度呈下降趋势[4]。铝含量对TiAl合金塑性的影响受化学成分、显微组织、杂质含量等多重因素的耦合作用,Al在原子数分数46%~48%附近的双相TiAl合金室温塑性最高。TiAl合金的显微组织通常是全层片组织、近层片组织、双态组织和块状组织。控制α2相的最佳体积比是获得最高室温塑性的方法[4],在所有的显微组织中,细晶双态组织TiAl合金室温塑性最高。双态TiAl合金相界处位错塞积诱发两相协调变形,同时,α2相能固溶更多间隙原子,避免了晶内间隙原子以第二相粒子的方式析出,降低了界面处的应力集中,对提高TiAl合金室温塑性具有积极意义[4]。

TiAl合金的室温塑性与合金组成相的氧含量密切相关。双相TiAl合金通常包含α2相和γ相,是目前最具有实用化前景的TiAl合金[1]。γ相(TiA1)具有L10型晶体结构,属于面心正方晶系,在[001]晶向上只有Al原子或Ti原子组成的原子面交替重叠排列,导致点阵常数在[100]、[010]与[001]晶向上存在差异,其点阵结构轴比()一般大于1。轴比的大小直接影响位错运动,进而影响合金的力学性能,其点阵结构示意如图1a所示。α2相(Ti3Al)具有D019型晶体结构,在热加工过程中难以发生塑性变形,断裂方式为解理断裂,其点阵结构示意如图1b所示。在双相TiAl合金中,变形主要由γ相基体承担。γ相对氧原子的固溶极限约为2.5×10–4~3×10–4[5],TiAl合金的氧含量普遍高于原子数分数6×10–4,显著高于γ相对氧的固溶极限。固溶氧原子造成晶格畸变,影响γ相的晶格轴比,过量的氧脱溶析出形成脆性氧化物[6],降低了合金的塑性。随Al含量变化,α2相中氧原子的固溶极限为原子数分数0.8%~2.2%[7],明显高于γ相中氧原子的固溶极限。α2相的存在会阻碍γ相内部氧原子析出,减轻γ相的晶格畸变,从而提高合金的室温变形能力。Menand[7]等测定了不同温度下TiAl合金中氧的固溶极限,在800 ℃时氧的固溶极限为原子数分数(1.2±0.6)×10–4;在1 000 ℃时氧的固溶极限为原子数分数(2.1±0.8)×10–4;在1 300 ℃时氧的固溶极限为原子数分数(2.5±0.9)×10–4。在单相TiAl合金中,过量的间隙原子以氧化物或氮化物的形式析出,而在两相合金中过饱和氧原子由α2相固溶。在TiAl合金中,较难变形的α2相通常以晶粒或层片的形态分布在变形的γ相之间,以确保多晶体变形协调性和组织连续性。对间隙原子的溶解度不同,是造成两相塑性变形能力存在差异的原因之一[8]。

图1 γ相和α2相的晶体结构[4]

TiAl合金在熔炼及热成形等环节容易吸附氧、氮等间隙原子,这些原子优先偏聚到α2相[9]形成间隙固溶体,并引起合金显微硬度变化。与单相TiAl合金相比,在双相TiAl合金中γ相硬度降低、α2相硬度增加。氧在两相中溶解度的差异可能是由于其原子排列导致的晶格间隙差异,尽管α2相和γ相形成的八面体间隙大小相同,但组成八面体间隙的原子不同。γ相中有2种八面体间隙,即由2个Al原子和4个Ti原子组成,或者由4个Al原子和2个Ti原子组成。α2相中也有2种八面体间隙,即由2个Al原子和4个Ti原子组成,或者由6个Ti原子组成[10]。氧在α2相中的高溶解度阻碍了双相TiAl合金中氧化物的形成,因而铝含量更高的单相TiAl合金更易形成氧化物。氧含量还影响TiAl合金结晶过程的物相选择,常见的合金化元素如Cr、Mn和Nb等对相选择也有类似影响[11]。

氧含量变化会影响TiAl合金的非平衡相变过程。在Ti−46Al−8Nb合金中,氧含量增加会抑制块状转变,低氧含量TiAl合金在低冷却速率下凝固时的显微组织为块状组织,在高冷却速率时出现有序α2相;在高氧含量时TiAl合金的显微组织为有序α2相,弯曲α2相且层片组织细化,γ相形核位置也随氧含量和冷却速率变化发生改变。α相晶粒尺寸和合金的氧含量会影响块状γ相的形成,细晶组织在更窄的冷却速率范围才能获得全块状γ相显微组织[12],B、O等元素对块状γ相的形成有抑制作用[13]。氧含量对相变过程的影响是造成TiAl合金二元相图出现版本差异的原因之一[14]。

弥散强化是TiAl合金提高其高温强度和抗蠕变性能的一种重要手段。O、N等原子在TiAl合金基体中有限固溶,极易在γ相中析出第二相颗粒,第二相颗粒的形状、尺寸和分布是决定合金力学性能的主要因素。固溶和时效工艺可以实现固态相变的组织调控,最终目的是获得最佳的弥散分布第二相颗粒。对氧的质量分数为7.5×10–4、1.25×10–3的Ti−52Al合金进行室温塑性变形,在2种合金位错处均发现氧化物沉淀,螺位错被氧化物钉扎,阻碍了位错的滑移和增殖,使TiAl合金内部位错的滑移抗力增加,合金的室温塑性降低[15]。利用热处理调控析出相形貌及尺度,可以降低间隙原子对合金力学性能的不利影响,热处理时形成的Ti3Al5相也会对力学性能产生显著影响。Sriram等[16]发现,Ti−50Al和Ti−52Al合金(氧质量分数2.5×10–4)在经过特殊的热处理后,由间隙原子析出的沉淀相粗化。Kawabata等[17]在Ti−(50,53,56)Al合金中添加原子数分数为0.69%的氧,研究氧原子在不同铝含量TiAl合金中的强化效果,结果表明,Ti−50Al合金的屈服强度增加1.5倍,加工硬化速率增加,随铝含量增加强化效果减弱,当间隙原子以α−Al2O3颗粒的形式析出后强化效果增强。这表明氧原子对TiAl合金力学性能的影响程度取决于合金的铝含量,氧在一定程度上也能细化铸造TiAl合金的显微组织。

TiAl合金在高温蠕变条件下发生α2→γ相变,会导致氧、氮等间隙原子的析出。近层片组织的Ti−48Al−2Cr合金在700 ℃时进行拉伸蠕变实验,在蠕变过程中间隙原子促进析出相的非均匀形核。这是由于随着α2相分解,γ相不断形成,优先偏聚到α2相的间隙原子将达到过饱和状态,最终在γ相中以析出相的形式存在。大部分析出相位于位错、亚晶界和层片界面等高错配度相界及亚结构附近。析出相钉扎位错会降低材料的塑性[18]。化学成分不同的TiAl合金与C、N和O等间隙原子作用,在合金晶界及相界处以非均匀形核的方式形成不同的析出相,析出的细小颗粒稳定了层片结构,增强了界面稳定性并阻碍位错的运动,最终可以降低蠕变速率,有利于提高合金的蠕变寿命。

氧含量对铸造Ti−Al−Fe−V−B系合金室温力学性能的影响规律见图2,随着氧含量升高,TiAl合金的显微组织由双态组织转变为层片组织,合金的室温断裂强度和塑性均下降,且塑性降低更剧烈。氧质量分数为4×10–4~6×10–4的双态组织TiAl合金的室温断裂强度大于500 MPa,屈服强度大于380 MPa,伸长率为1.0%~2.0%。室温塑性对氧含量敏感度显著高于室温强度,当氧质量分数大于7×10–4时,层片组织TiAl合金的室温伸长率降低近1个数量级[19]。

图2 铸造TiAl合金氧含量与力学性能的关系[19]

2 不同熔炼工艺对TiAl合金氧含量影响

钛合金必须在真空或惰性气体中熔炼,由此发展出不同的真空熔炼技术。TiAl合金的熔炼技术包括自耗电极真空电弧熔炼[20]、非自耗电极真空电弧熔炼、氧化物坩埚真空感应熔炼[21]、水冷铜坩埚真空感应熔炼[22]、电子束熔炼、电子束冷炉床熔炼[23]、真空等离子弧熔炼和真空等离子束冷炉床熔炼等。TiAl合金在熔炼时的除杂效果和除杂机制决定了合金锭内部的氧含量,铸锭是材料塑性加工的上游环节,低氧含量TiAl合金铸锭是生产高性能锻造零件的基础。

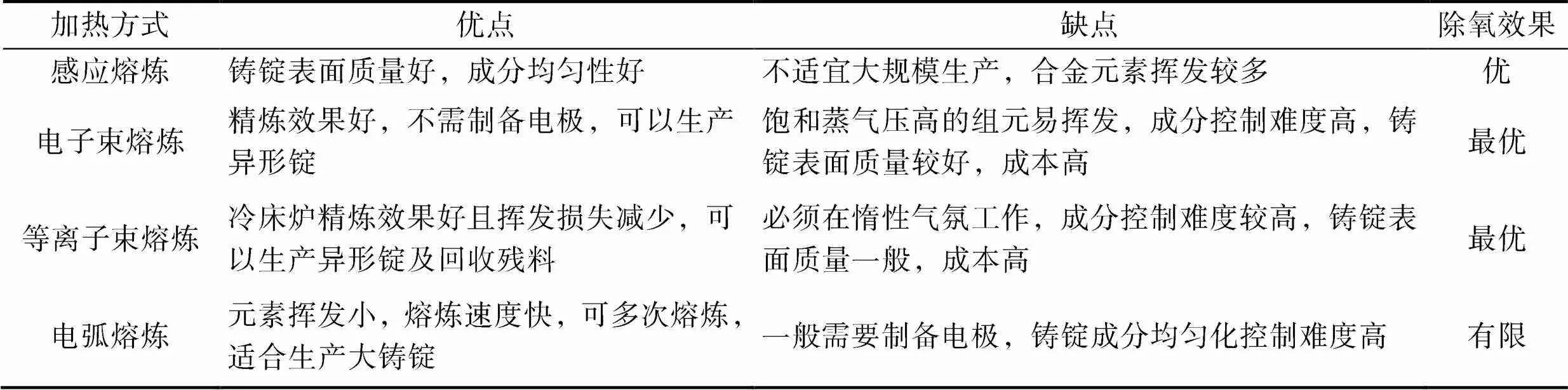

熔炼方式直接影响TiAl合金铸锭内部的缺陷种类及数量,在所有缺陷中危害最大的是TiAl合金与间隙氮原子反应生成的TiN夹杂(硬α型夹杂),此类缺陷属于高间隙缺陷或I型缺陷。此外,钛还会与O、C反应生成其他类型的I型缺陷。海绵钛及中间合金生产、电极加工或熔炼过程中真空度过低都容易形成高间隙缺陷。超声波检测时不易检出I型缺陷,裂纹极易在I型缺陷处萌生扩展,严重降低了TiAl合金的疲劳性能,会给民用航空发动机造成巨大的安全隐患。不同熔炼工艺的优缺点及除氧效果见表3。

表3 TiAl合金不同熔炼工艺对比[20-23]

Tab.3 Comparison of different melting processes for TiAl alloy

氧化物坩埚熔炼会导致TiAl合金中氧含量及夹杂物数量增多,且氧含量对室温拉伸强度影响最大,采用氧化钇坩埚熔炼并浇铸的TiAl合金涡轮盘氧的质量分数为1.7×10–3,明显高于传统意义上10–3的临界值。在合金中氧的质量分数最高达到4×10–3时,涡轮盘性能明显降低,因此,这种方式只能用来生产性能要求不高的低成本TiAl合金[24]。在采用氧化钇坩埚定向生长Ti−46Al−8Nb晶体过程中也存在明显的熔体污染问题[25],在晶体生长时发现晶间析出氧化钇,基体内氧和钇含量升高,基体中的氧含量变化依赖原子长程扩散,随着结晶时间和反应温度增加,合金内部氧含量及氧化物夹杂相应增加,氧化钇在共晶液相富钇区中形核长大。在定向凝固Ti−45Al−2Cr− 2Nb合金时,增加熔炼会细化层片间距,但使层片取向偏离理论生长方向,并使氧化钇夹杂增多。采用该工艺制备的合金屈服强度为511 MPa,断裂强度为576 MPa,伸长率为1.1%[26]。除了上述氧化物坩埚外,上海大学[27]还提出,用BaZrO3坩埚材料开发低成本TiAl合金,采用该坩埚制备的Ti−46Al−8Nb合金氧的质量分数为7.8×10–4,合金不存在明显宏观偏析,铸锭具有典型晶区分布特征,组织为近层片组织。

水冷铜坩埚真空感应熔炼工艺(ISM)的主要优点是熔炼洁净度高、化学均匀性高、熔炼的合金化学成分多样和生产成本较低。在ISM熔炼过程中,氧原子在熔体的溶解度与熔体上方平衡氧分压的平方根成正比,控制熔炼室氧分压可以调整合金熔体中的氧含量[28]。ISM工艺制备的TiAl合金铸锭氧的质量分数一般在5×10–4~6×10–4。张志勇[29]等,采用真空悬浮熔炼高铌TiAl合金,经熔炼工艺控制,铸锭氧的质量分数最低能达到3×10–4。二次重熔的感应悬浮熔炼Ti−44Al−5Nb−3Cr−1.5Zr合金的氧质量分数由1.2× 10–3降低到9×10–4,压缩屈服强度由494 MPa提高到547 MPa,断裂强度由1 414 MPa提高到1 781 MPa。感应悬浮熔炼工艺参数差异引起熔体温度梯度变化,影响合金重熔后的显微组织和晶体取向[30]。采用真空感应熔炼的碳化物原位增强了Ti−(42,45) Al−8Nb− 3.6C−0.8Mo合金中的氧、氮含量,其质量分数分别为(7.95±0.45)×10–4、(3.38±0.38)×10–4[31]。

日本制铁集团公司利用等离子炉在Ar气氛中熔炼TiAl基合金,其氧、氮的质量分数分别为7×10–5~ 9×10–5、5×10–5~7×10–5。在等离子电弧熔炼(PAM)时,炉膛内壁形成的凝壳可避免熔体成分污染,提高了合金熔炼的洁净度。PAM熔炼可以根据铸锭尺寸灵活调整熔炼时间,并生产非圆形截面铸锭。PAM熔炼通过控制熔池深度,实现低密度TiN夹杂溶解,可以减少甚至消除低密度夹杂物。但PAM工艺控制难度高,熔炼过热度相对较低,铸锭表面比较粗糙,整形时的材料损失增加。

电子束炉熔炼TiAl合金的铝的挥发损失严重,合金成分控制困难。Liu[32]研究了电子束精炼TiAl合金的挥发行为,饱和蒸气压高的元素挥发速率高,元素挥发率按Al、Cr、Nb的顺序递减,熔炼温度对合金挥发行为的影响要强于熔炼时间的影响,Al元素的挥发率决定了合金的实际成分。在电子束熔炼开始后合金内部的氧、氮和挥发的组元共同逸出,达到熔体精炼的目的,精炼后合金的氧、氮质量分数分别为2.8×10–4、0.9×10–4,材料内部氧、氮含量明显降低。哈尔滨工业大学采用氧质量分数小于3.5×10–4的海绵钛原料进行电子束熔炼,最终TiAl合金锭氧、氮质量分数分别小于1×10–4、0.5×10–4。电子束冷床熔炼能有效降低合金内氧、氮含量,大幅度去除低密度夹杂(TiN)。TiN夹杂的去除机制是溶解,增加熔体温度和对流搅拌均有利于去除TiN杂质[33]。

VAR工艺熔炼TiAl合金技术成熟度高,具有可以生产大尺寸铸锭、合金成分控制难度低、生产成本低等优点。VAR熔炼可以通过优化自耗电极制备工艺,增大熔池的体积,促进间隙原子扩散逸出,经多次熔炼,可以将低密度夹杂物控制在理想水平[34]。除了采用适当的熔炼工艺将氧含量控制在理想水平外,添加化学性质更活泼的稀土元素使间隙原子与其优先结合也是控制TiAl合金氧含量的另一手段,Y可以改变TiAl合金的凝固组织并吸氧除杂,使TiAl合金的室温及高温力学性能提高[35]。从反应热力学的角度来看,Y对熔体中的O原子亲和力高于合金中的Ti、Al原子对O的亲和力,因此更易失去外层电子,形成稳定的Y2O3。

3 熔模精密铸造对TiAl合金氧含量影响

TiAl合金熔模精密铸造生产成本相对较低,适用于生产不同批量、复杂形状铸件。TiAl合金熔模精密铸造最常采用氧化钙、氧化锆、氧化钇和石墨等耐火材料作为面层材料,这此面层材料各有优缺点,并在铸件表面发生不同程度的界面反应。氧化钙在空气中易吸潮,限制了其工程应用。目前,氧化钇面砂热稳定性更好,但成本高。氧化锆面层原料成本低,但热稳定性稍差。Teodoro[36]等研究了熔模精密铸造面层材料与熔体在铸件表面形成的扩散层深度,氧含量的增加直接影响α2相的显微硬度,氧化锆与氧化钇的混合面层材料是未来铸造TiAl合金最适合大规模工程应用的面层材料。

熔体过热度是影响铸件充型质量和间隙原子含量的重要熔炼工艺参数。熔体过热度降低会使铸件内部出现大量缩孔、裂纹甚至冷隔;熔体过热度增加使TiAl合金熔体与面层材料和预热模具材料的界面反应加剧,导致陶瓷颗粒卷入和熔体氧含量增加。经单次真空感应熔炼,使用氧化钙坩埚与离心铸造工艺制造的汽车排气阀[37],零件组织为近层片组织。提高熔炼过热度有利于零件的充型能力,TiAl合金熔体的过热度为140~180 ℃,最终排气阀氧的质量分数为8.20×10–4~2.90×10–3,铸件氧含量增量与过热度大小成正比。TiAl合金铸锭中氧的质量分数平均值为5.77×10–4~8.06×10–4,铸造板型件氧的质量分数平均值为1.143×10–3~1.357×10–3,铸造增压涡轮氧的质量分数平均值为1.184×10–3~1.445×10–3[38]。与铸锭原料的氧、氮含量相比,合金熔体与陶瓷型壳材料的界面反应是熔模精密铸造工艺生产铸件氧含量增加的关键因素。

Howmet公司开发了适用于TiAl合金的金属型铸造工艺,避免了熔模精密铸造可能出现的陶瓷颗粒卷入和氧气吸附问题,明显降低了TiAl合金的制造成本,在氩气环境下熔炼,减少了易挥发组元损失且细化了合金显微组织[39]。据报道,日本三菱公司引进金属型铸造工艺,研制出Ti−46Al−7Nb−0.7Cr−0.1Si−0.2Ni增压涡轮并装配到Lancer系列汽车发动机中,叶片最小壁厚为0.35 mm,铸件中氧的质量分数为5×10-4。国内钢铁研究总院[40]研制出Ti−(46.5−47.5)Al− 3.7(Cr,V,Zr)合金增压涡轮的最小壁厚为0.7 mm、直径为90~200 mm,铸造母合金氧的质量分数小于6.5×10–4。

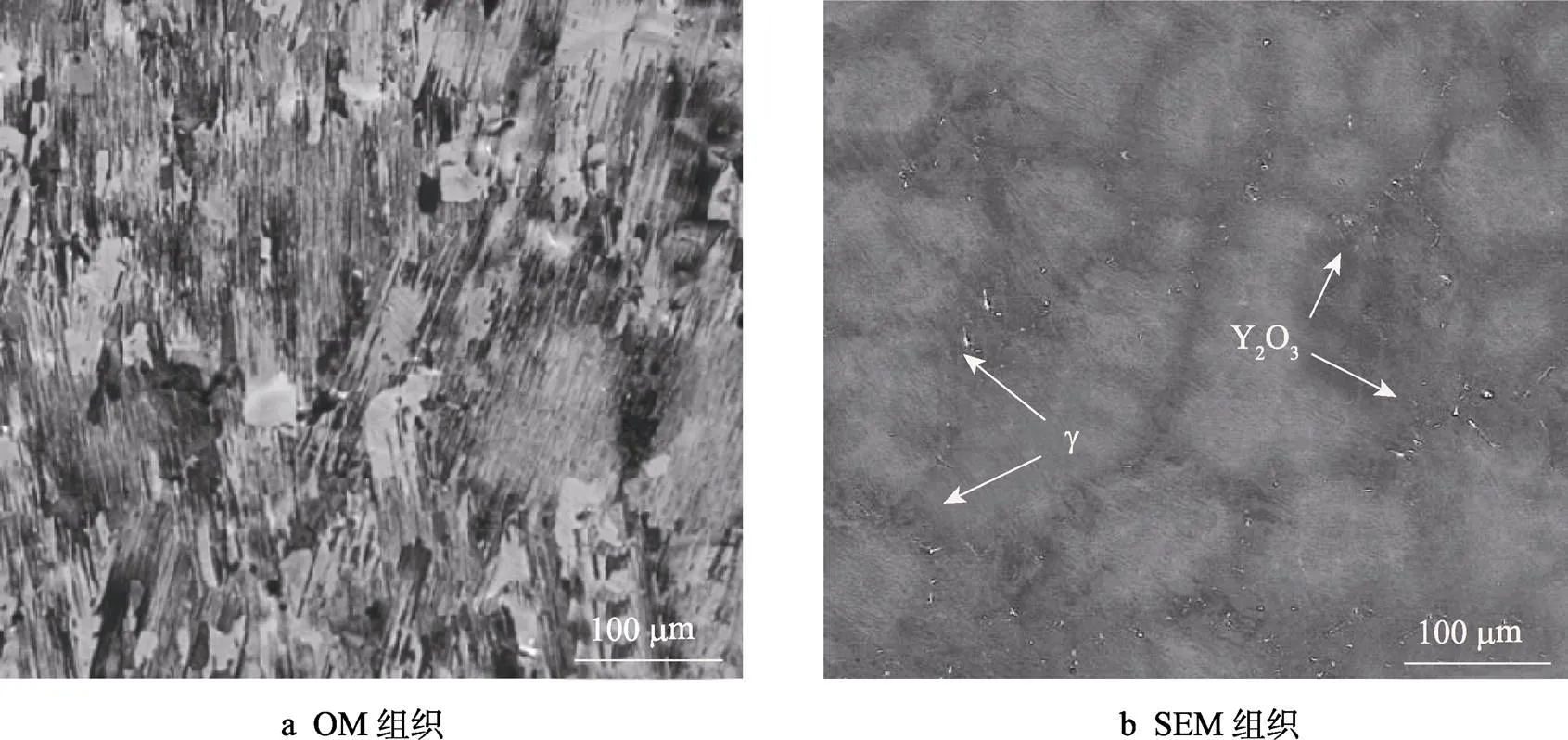

在熔模精密铸造时,Y2O3面砂材料与熔体反应生成的大尺寸Y2O3夹杂物,对TiAl合金的室温强度和塑性均产生不利影响[41]。Y2O3颗粒的位置和尺寸对性能影响最突出,靠近铸件表面的大尺寸Y2O3夹杂物颗粒对性能的恶化效果最显著,引起性能降低的临界夹杂物尺寸可能与晶粒尺寸相近。哈尔滨工业大学郭应飞[42]在TiAl合金熔体中加入纳米氧化钇颗粒,在铸态组织中形成了大量弥散分布的微纳米尺度Y2O3颗粒,提高了合金的室温、高温力学性能及抗蠕变性能,显微组织见图3。其铸态力学性能指标超过了美国Ti−48Al−2Cr−2Nb合金的性能指标。弥散分布的微纳米级Y2O3颗粒细化了TiAl合金的晶粒尺寸与层片间距,合金抗拉强度提高约100 MPa,达到561 MPa,伸长率由0.6%提高至1.49%,提高约1.5倍。在750~850 ℃范围内,随温度升高,Y2O3颗粒增强Ti−48Al−2Cr−2Nb合金的强韧化效果保持不变,在850 ℃时抗拉强度较基体仍提高约60 MPa[43]。

图3 铸造Ti−48Al−2Cr−2Nb−0.05Y2O3合金显微组织[42]

微纳米级Y2O3颗粒还提高了Ti−48Al−2Cr−2Nb合金的蠕变性能[44],合金的蠕变曲线见图4。在800 ℃、300 MPa的高温载荷下,与基体合金相比蠕变寿命提高超过200%。颗粒增强Ti−48Al−2Cr−2Nb合金高温蠕变性能对温度十分敏感,温度增大50 ℃对蠕变寿命的影响显著高于应力增大50 MPa,在850 ℃、275 MPa的高温载荷下,与基体合金相比蠕变寿命提高约150%[44]。

图4 铸造TiAl合金蠕变曲线[44]

4 TiAl合金表面处理及氧原子影响

为了进一步提高TiAl合金的抗氧化性能,需要对基体进行合金化处理,例如,添加Nb[45]元素可以在晶体中部分置换Ti原子,促进氧化铝形成,抑制金红石型TiO2产生,这也是高铌TiAl合金能在900 ℃下使用的原因之一。Si元素[46]对TiAl合金在700 ℃以下的抗氧化性起积极作用,Mo[47]和W有利于提高合金的高温抗氧化性能。在TiAl合金基体进行表面处理也能改善高温抗氧化性能,方法包括覆盖层、扩散涂层和卤素效应[48]。

Qu等[49]研究了Ti−44Al−4Nb−1.5Cr−0.5Mo− 0.1B−0.lY的高温氧化过程,在800~900 ℃时满足氧化层增重和抛物线型氧化动力学规律。在900 ℃空气环境暴露100 h,由于氧原子的扩散作用将在基体上方形成多层氧化物结构。TiO2和A12O3是主要的氧化产物,在900 ℃时TiO2氧化膜厚度快速增加不能起到长期抗氧化效果,通过添加适量Nb可以降低TiO2晶格内氧空位浓度,抑制氧在氧化层内的扩散速度,提高TiAl合金的抗氧化能力。

TiAl合金对高温环境中的氧敏感,氧化层的存在直接影响TiAl合金的力学性能,裂纹总是在氧化层处萌生,并垂直于拉伸方向扩展,多数最后终止于α片层处。单相TiAl合金的脆性会随温度的升高而增强,拉伸模量、屈服强度和断裂强度也呈现明显下降。只有防止氧扩散到合金中,才能降低环境诱发脆化效应[50]。暴露在高温下的Ti−45Al−5Nb合金塑性降低,是由于氧扩散到合金的近表面处造成的[51]。距离氧化膜–金属基体界面2、13、25 mm的位置,氧优先偏聚于α2相,氧原子数分数最高达14.8%,氧含量随距离增加而减小。近表面的微观结构变化只有在离表面10 mm处才可见,但氧扩散明显超过了这个距离。赵堃等[52]研究了不同氧含量Ti−45Al−2Fe−2Mo−1Cr合金在950 ℃空气介质、100 h的等温氧化行为,惰性气体雾化法制备的预合金粉末氧的质量分数为7.8×10–4,采用不同的烧结工艺得到不同粉末冶金锭氧的质量分数分别为9×10–4、9.8×10–4、1.1×10–3。随着氧含量的增加,该合金的高温抗氧化性能下降,氧化膜厚度增加。随着基体氧含量的变化,氧化膜呈现不同的形貌和显微组织,在低氧含量的合金中可见Z(Ti50Al30O20)相;在中、高氧含量的的合金中可见τ2(Al2FeTi)相。随着氧含量增加,TiAl合金的内氧化现象加剧,其抗氧化性能降低。控制TiAl合金中的氧含量能提高粉末冶金TiAl合金抗氧化性能。

5 粉末冶金TiAl合金对氧含量影响

粉末冶金和增材制造也是重要的TiAl合金精密热成形工艺,粉末冶金工艺不可避免预合金粉末氧含量增加和雾化气体卷入,因此,氧含量控制是制备高品质粉末原料的重要因素。Gerling[53]等采用等离子体雾化法制备Ti−45Al−7Nb合金粉末,随着粉末平均粒径的减小,氧含量随之增加,而氮含量没有明显变化。热等静压(HIP)是粉末冶金工艺重要的预成型环节,将合金粉末密封在适当形状的容器内并抽真空,在高温下利用惰性气体完成粉体的致密化。TiAl合金粉末在高纯氩气下热等静压后氧含量没有明显变化,而粒径20~30 μm的TiAl合金粉末在大气下热暴露9 h后,氧的质量分数增加约2×10–4。Wang[54]等研究了在空气中混合并烧结的TiAl合金,其氧的质量分数高达3.3×10–3,而在保护性气氛烧结的TiAl合金,其氧的质量分数仅为0.8×10–3。热压烧结TiAl合金的氧含量取决于烧结原料和烧结气氛,且氧含量过高会显著影响热压烧结TiAl合金力学性能[55]。因此,粉末冶金TiAl合金的精密热成形工艺必须在保护气氛或密闭容器内进行。

Zhang[56]等研究了Ti−48Al−2Mn−2Nb合金经不同HIP+热处理工艺后的显微组织,氧、碳质量分数分别为3×10–3、0.11%的TiAl合金具有更高的α,与氧、碳质量分数分别为8×10–4、0.03%的合金相比,α增加20~30 ℃。Ti−48Al−2Cr−2Nb合金粉末经热等静压预成型后氧的质量分数由7×10–4提高至1.6×10–3时,合金的抗拉强度变化不大,但双态组织的室温拉伸塑性由2.1%下降到0.5%,全层片组织的的室温拉伸塑性从0.5%下降到0.2%。因此,为了保证Ti−48Al−2Cr−2Nb合金具有适当的室温塑性,氧允许存在的质量分数极限为10–3。

喷射沉积技术制备的TiAl合金与铸锭原料的氧、氮含量相近,且喷射成形前后化学成分变化不大。Emine[57]采用气体雾化法制备Ti−48Al−2Cr−2Nb合金粉末进行喷射成型,粉末中氧的质量分数为7.9× 10–4,在高冷却速率条件下合金由不平衡α相构成。为了改善合金的塑性,对材料进行真空热处理,真空度为10−5mbar,温度700 ℃、保温1 h后,合金由α2/α和γ相组成,α相未完全消除是由于要避免高温区停留时间过长导致氧含量明显增加,合金热处理后氧的质量分数为1.45×10–3,热处理后粉末硬度从(6.9±0.3)GPa提高到(9.5±0.3)GPa。喷射成形材料时氧、氮含量增量较小。

德国GKSS研究所[58]在氩气保护下经注射成形(MIM)的TiAl合金氧的质量分数为1.35×10–3~ 1.60×10–3,与铸造TiAl合金相比,氧、氮的质量分数增加约为1×10–4。经优化的MIM工艺制备的TiAl合金氧、氮的质量分数分别降低了5×10–4、10–4,但零件的碳含量相较热等静压工艺高10倍左右,这是由于在注射成形时使用了有机粘结剂。宋玉来[59]等采用TiO2、Al、KClO3和CaO为原料,利用自蔓延高温合成技术(SHS)在空气中制备二元TiAl合金,合金中Ti、Al质量分数分别为56.53%、40.99%,氧的质量分数为1.09×10–2。综上,粉末TiAl合金经热等静压成形、喷射成形后氧含量增加较小,注射成形氧含量增加较多,在空气中利用自蔓延高温合成技术的TiAl合金最高。

哈尔滨工业大学张冬冬[60]采用电极感应熔炼气雾化工艺(EIGA)制备的Ti43Al9V0.3Y合金粉末,其氧的质量分数为6.9×10–4,热等静压后TiAl合金的组织主要是由块状γ相和块状β相组成,平均晶粒大小约7 µm。热等静压后合金在室温拉伸时屈服强度为669 MPa、抗拉强度为793 MPa、室温伸长率超过1.5%。当材料在700 ℃拉伸时,抗拉强度为664 MPa,高温强度相较室温没有明显下降,但高温伸长率超过9.2%[61]。将热等静压后的块体坯料进行近等温轧制获得粉末冶金TiAl合金板材,板材的室温屈服强度为535 MPa、抗拉强度为650 MPa、伸长率达3.0%左右;在800 ℃拉伸时,板材的屈服强度为449 MPa、抗拉强度为462 MPa、伸长率达到47%。粉末冶金法轧制的TiAl合金板材具有较高的塑性[62]。

在增材制造领域,合金粉末的氧含量也是影响材料机械性能的因素之一,采用高纯粉体可以进一步提高TiAl合金的综合性能。Wan[63]用电子束增材制造技术制备Ti−45Al−8Nb合金,以等离子旋转电极法制备的预制合金粉末,其原始氧、氮的质量分数分别为6.9×10–4、1.8×10–4。电子束增材制造的样品组织致密,晶团尺寸降低,样品中氧、氮的质量分数分别为8.1×10–4、1.4×10–4。经过不同电子束预热电流,合金的显微组织从近层片、双态组织到近γ组织变化,对应不同的显微组织,材料的室温抗拉强度分别为710、715、690 MPa,在800 ℃时材料高温抗拉强度分别为820、760、745 MPa,材料强度均高于同成分的铸态试样强度。Biamino[64]采用电子束增材制造技术制备Ti−48Al−2Cr−2Nb合金的铝元素烧损控制在质量分数1%,且氧氮含量没有明显变化。Ti−47Al− 2Cr−2Nb合金粉末采用低能量密度多重扫描模式进行电子束选区烧结,合金凝固后由α+β+α2组成,棒状拉伸试样平均拉伸屈服强度为842 MPa、断裂强度947为MPa、伸长率为2.2%[65]。

6 TiAl合金中氧原子第一性原理计算

基于密度泛函理论(DFT)的第一性原理计算(Ab initio methods),可以提供合金晶体表面的物理性质、化学性质及其与氧的相互作用的详细信息,在TiAl合金中已研究氧和γ相的低指数晶面(111)[66]、(001)、(100)[67]的相互作用。在(111)晶面上,氧原子在形成氧化膜前集中在富钛区,优先形成Ti—O键,随后才是Al—O键,新键的产生减弱了Ti−Al的键合强度。Al元素在表面偏聚时促进纯氧化铝层的形成,添加Si元素可以促进Al—O键、抑制Ti—O键的形成,改善合金的抗氧化性[68],氧原子降低了γcl/γus值(γcl为解理能,γus为不稳定堆垛层错能)。晶体在不同滑移方向的稳定堆垛层错能和剪切强度差异是材料室温塑性降低的微观机制[69]。溶质元素和Ti/Al原子比对TiAl合金的氧扩散具有重要作用,Ti/Al原子比小于0.5时,溶质元素阻碍氧的扩散,在800~1 100 K时扩散系数降低1~2个数量级[70]。间隙原子的扩散系数是与温度相关的函数,在1 050 K时氧的扩散系数比氮高2~3个数量级,但氮的扩散激活能高于氧,即氮的扩散系数随温度的增加要快于氧,在1 500 K时氧的扩散系数仅比氮高1~2个数量级[71]。TiAl合金各相的热力学和动力学参数确定后,采用CALPHAD方法能更精准预测材料内部间隙原子的扩散过程,但目前距离实现此目标还需要深入研究[72]。

7 展望

TiAl合金是在700~900 ℃最具应用价值和应用前景的新型轻质耐高温结构材料,对TiAl合金的成分设计、组织分析、精密成形、表面改性、理论计算和数值模拟等的相关研究不断深入,在组织调控、工艺优化和性能提升方面积累了可观的数据,TiAl合金在美国的民用波音787系列发动机上得到工程应用,而国内相关研究单位也针对TiAl合金开展了大量研究工作,但距离实际工程应用还存在很大差距。目前,TiAl合金的化学成分、显微组织和成形工艺对室温塑性的影响规律缺乏系统性描述,间隙原子对合金室温塑性的相应表征和影响机理还需深入研究,对间隙原子含量的测量精度需要进一步提升,必要时可以采用三维原子探针等高空间高分辨率设备对原子尺度氧、氮分布进行试验表征。

鉴于新材料在航空航天领域的影响日益加深,国家在新一代飞行器研发过程中急需高质量轻质耐高温结构材料,控制TiAl合金氧、氮等杂质含量十分重要,采用高品质原料、适当熔炼工艺和优化合金成分相结合的方法有助于提高TiAl合金的室温塑性,有助于弥补我国在先进航空航天材料上的短板,缩短与国际前沿的研究距离,对推动TiAl合金在我国早日实现工程化应用具有深远影响。

[1] 张煮, 王群骄, 莫畏. 钛的金属学与热处理[M]. 北京: 冶金工业出版社, 2014: 171-176.

ZHANG Zhu, WANG Qun-jiao, MO Wei. Metallurgy and Heat Treatment of titanium[M]. Beijing: Metallurgical Industry Press, 2014: 171-176.

[2] DI L, ZHANG L, LEI M, et al. Preparation and Application Status of TiAl Alloy[J]. Titanium Industry Progress, 2014, 31(4): 1-8.

[3] 蔡笑宇, 董博伦, 殷宪铼, 等. 预热温度对GTA增材制造钛铝合金组织及性能的影响[J]. 焊接学报, 2021, 42(10): 14-21.

CAI Xiao-yu, DONG Bo-lun, YIN Xian-lai, et al. Influences of Preheating Temperatures on the Microstructures and Mechanical Properties of GTA Additive Manufactured TiAl Based Alloy[J]. Transactions of the China Welding Institution, 2021, 42(10): 14-21.

[4] SONG L, APPEL F, STARK A, et al. On the Reversibility of the α2/ωoPhase Transformation in a High Nb Containing TiAl Alloy during High Temperature Deformation[J]. Journal of Materials Science & Technology, 2021(34): 96-102.

[5] 张永刚, 韩雅芳, 陈国良, 等. 金属间化合物结构材料[M]. 北京: 国防工业出版社, 2001: 687.

ZHANG Yong-gang, HAN Ya-fang, CHEN Guo-liang, et al. Intermetallic Structural Materials[M]. Beijing: National Defence Industry Press, 2001: 687.

[6] OMND T, BARBOSA J, DUARTE N M, et al. Effect of Low Level Contamination on TiAl Alloys Studied by SIMS[J]. Applied Surface Science, 2004, 6: 231-232.

[7] MENAND A, HUGUET A, NERACPRTAIX A. Interstitial Solubility in Gamma and Alpha Sub 2 phases of TiAl-based Alloys[J]. Acta Materialia, 1996, 44(44).

[8] BIBHANSHU N, BHATTACHARJEE A, SUWAS S. Hot Deformation Response of Titanium Aluminides Ti-45Al-(5,10)Nb-0.2B-0.2C with Pre-conditioned Microstructures[J]. Journal of Alloys and Compounds, 2020, 832: 154584.

[9] KAUFMAN M J, KONITZER D G, SHULL R D, et al. An Analytical Electron Microscopy Study of the Recently Reported 'Ti2Al Phase' in γ-TiAl Alloys[J]. Scripta Metallurgica, 1986, 20(1): 103-108.

[10] 张超彦. 层片TiAl合金的弹性性能及间隙原子扩散的第一性原理研究[D]. 太原: 中北大学, 2008: 96-97.

ZHANG Chao-Yan. First-principles Study on the Elastic Properties and the Diffusion of Gap Atoms in the Lamellar TiAl Alloys[D]. Taiyuan: North University of China, 2008: 96-97.

[11] ZHANG T B, WU Z E, HU R, et al. Influence of Nitrogen on the Microstructure and Solidification Behavior of High Nb containing TiAl alloys[J]. Material Design, 2016, 13: 100-105.

[12] HUANG A, LORETTO M H, HU D, et al. The Role of Oxygen Content and Cooling Rate on Transformations in TiAl-based Alloys[J]. Intermetallics, 2006, 14: 838-847.

[13] HU D, HUANG A J, NOVOVIC D, et al. The Effect of Boron and Alpha Grain Size on the Massive Transformation in Ti-46Al-8Nb-xB Alloys[J]. Intermetallics, 2006, 14(7): 818-825.

[14] COPLAND E H, JACOBSON N S, HILPERT K, et al. Thermodynamics of the Ti-Al-O System[J]. Calphad, 2022, 77: 102400.

[15] KAD B K, FRASER H L. On the Contribution of Climb to High-temperature Deformation in Single Phase γ-TiAl[J]. Philosophical Magazine Part A, 1994, 69(4): 689-699.

[16] SRIRAM S, VASUDEVAN V K, DIMIDUK D M. Dislocation structures and deformation behaviour of Ti-50/52Al alloys between 77 and 1173 K[J]. Materials Science & Engineering A, 1995, 192(part-P1): 217-225.

[17] KAWABATA T, KANAI T, IZUMI O. Positive Temperature Dependence of the Yield Stress in TiAl L10Type Superlattice Intermetallic Compound Single Crystals at 293-1273 K[J]. Acta Metallurgica, 1985, 33(7): 1355-1366.

[18] WIEZOREK J, DELUCA P M, FRASER H L. Mechanisms of Plasticity and Fracture of Partially Lamellar Titanium Aluminum[J]. Intermetallics, 2000, 8(2): 99-113.

[19] NISHIKIORI S, MATSUDA K, NAKAGAWA Y G. Microstructural Effects on Tensile Properties of Cast TiAl-Fe-V-B Alloy[J]. Materials Science and Engineering A, 1997, 239: 592-599.

[20] 王资璐, 郝孟一, 李臻熙, 等. 钛合金真空自耗熔炼中的风险识别及预防措施[J]. 真空, 2021, 58(3): 71-77.

Wang Zi-lu, HAO Men-yi, LI Zhen-xi, et al. Risk Identification and Precaution of Vacuum Consumable Melting for Titanium Alloys[J]. Vacuum, 2021, 58(3): 71-77.

[21] 赵超, 王如愿, 潘科嘉, 等. 钛合金感应熔炼用陶瓷坩埚研究现状与展望[J]. 科学通报, 2022, 67(11): 1155-1166.

ZHAO Chao, WANG Ru-yuan, PAN Ke-jia, et al. Research Status and Prospect of Ceramic Crucibles for Induction Melting of Titanium Alloys[J]. Chinese Science Bulletin, 2022, 67(11): 1155-1166.

[22] 雷文光, 赵永庆, 韩栋, 等. 钛及钛合金熔炼技术发展现状[J]. 材料导报, 2016, 30(3): 101-106.

LEI Wen-guang, ZHAO Yong-qing, HAN Dong, et al. Development of Melting Technology for Titanium and Titanium Alloys[J]. Materials Review, 2016, 30(3): 101-106.

[23] 冯寅楠, 闫鹏, 贾国斌. 电子束冷床熔炼的应用现状[J]. 中国材料进展, 2020, 39(4): 296-303.

FENG Yinnan, YAN Peng, JIA Guo-bin. Application Status of Electron Beam Cold Hearth Melting Technology[J]. Materials China, 2020, 39(4): 296-303.

[24] TOSHIMITSU T. Consideration of the Influence of Contamination from Oxide Crucibles on TiAl Cast Material, and the Possibility of Achieving Low-purity TiAl Precision Cast Turbine Wheels[J]. Intermetallic, 2012, 31: 274-281.

[25] LAPIN J, GABALCOVA Z, PELACHOVA T. Effect of Y2O3Crucible on Contamination of Directionally Solidified Intermetallic Ti-46Al-8Nb alloy[J]. Intermetallics, 2011, 19: 396-403.

[26] ZHANG H L, DING H S, Wang Q, et al. Microstructures and Tensile Properties of Directionally Solidified Ti-45Al-2Cr-2Nb Alloy by Electromagnetic Cold Crucible Zone Melting Technology with Y2O3Moulds[J]. Vacuum, 2019, 148: 206-213.

[27] CHEN G Y, LAN B B, XIONG F H, et al. Pilot-scale Experimental Evaluation of Induction Melting of Ti-46Al-8Nb Alloy in the Fused BaZrO3Crucible[J]. Vacuum, 2019, 159: 293-298.

[28] 苏彦庆, 任志江, 郭景杰, 等. Ti-6Al-4V合金真空熔炼过程中氧元素的溶解[J]. 特种铸造及有色合金, 1992(2): 14-16.

SU Yan-qing, REN Zhi-jiang, GUO Jing-jie, et al. The Dissolution of Oxygen in Ti6Al4V Melt during Vacuum Melting[J]. Special Casting & Nonferrous Alloys, 1992(2): 14-16.

[29] 张志勇, 徐向俊, 敖建国, 等. 真空悬浮熔炼高铌TiAl合金锭的成分组织均匀性[J]. 稀有金属材料与工程, 2014, 12(43): 3063-3067.

ZHANG Zhi-yong, XU Xiang-jun, AO Jian-guo, et al. Homogeneity of Composition and Structure for High Nb Containing TiAl Alloy Ingots Prepared by Vacuum Levitation Melting[J]. Rare Metal Materials and Engineering, 2014, 12(43): 3063-3067.

[30] KARTAVYKH A V. Microstructure and Mechanical Properties Control of γ-TiAl(Nb, Cr, Zr) Intermetallic Alloy by Induction Float Zone Processing[J]. Journal of Alloys and Compounds, 2015, 643: 5182-5186.

[31] LAPIN J, KLIMOVA A. Vacuum Induction Melting and Casting of TiAl-based Matrix in-situ Composites Reinforced by Carbide Particles using Graphite Crucibles and Moulds[J]. Vacuum, 2019, 169: 1-10.

[32] LIU H P. Analysis on Elemental Volatilization Behavior of Titanium Alloys during Electron Beam Melting[J]. Vacuum, 2018, 157: 395-401.

[33] 刘源, 岑孟江, 陈祥, 等. 钛合金电子束冷床炉熔炼过程中硬α-TiN夹杂的溶解去除理论分析[J]. 铸造, 2020(8): 791-796.

LIU Yuan, CEN Meng-jiang, CHEN Xiang, et al. Theoretical Analysis on Dissolving Removal of α-TiN Inclusions During Electron Beam Cold Hearth Melting of Titanium Alloys[J]. Foundry, 2020(8): 791-796.

[34] 周中波, 卫娜, 张利军, 等. TiAl合金铸锭发展现状及制备方法探讨[J]. 特种铸造及有色合金, 2020, 40(2): 155-159.

Zhou Zhong-bo, Wei Na, Zhang Li-jun, et al. Development Status and Preparation Technologies of TiAl Alloy Ingot[J]. Special Casting & Nonferrous Alloys, 2020, 40(2): 155-159.

[35] GU X, JIANG S D, CAO F Y, et al. A β-solidifying TiAl alloy Reinforced with Ultra-fine Y-rich Precipitates[J]. Scripta Materialia, 2021, 192: 55-60.

[36] TEODORO O, BARBOSA J, DUARTE N M, et al. Effect of Low Level Contamination on TiAl Alloys Studied by SIMS[J]. Applied Surface Science, 2004, 6: 231-232.

[37] TOSHIMITS U, TETSU I. Development of a TiAl Turbocharger for Passenger Vehicles[J]. Materials Science and Engineering: A, 2002, 331(1): 582-588.

[38] LIU K, MA Y C, GAO M, et al. Single Step Centrifugal Casting TiAl Automotive Valves[J]. Intermetallics, 2005, 13(9): 925-928.

[39] NODA T. Application of Cast Gamma TiAl for Automobiles[J]. Intermetallics, 1998, 6(7/8): 709—713.

[40] 朱春雷, 刘烨, 张继, 等. TiAl合金增压器涡轮研究进展[J]. 精密成形工程, 2022, 14(1): 62-70.

ZHU Chun-lei, LIU Ye, ZHANG Ji, et al. Research Progress of Titanium Aluminide Turbocharger Turbine[J]. Journal of Netshape Forming Engineering, 2022, 14(1): 62-70.

[41] LIN B C, LIU R C, JIA Q, et al. Effect of Yttria Inclusion on Room Temperature Tensile Properties of Investment Cast TiAl[J]. Materials Science & Engineering A, 2018, 712: 73-79.

[42] GUO Y F, XIAO S L, Chen Y Y, et al. High Temperature Tensile Properties and Fracture Behavior of Y2O3- bearing Ti-48Al-2Cr-2Nb Alloy[J]. Intermetallics, 2020, 126: 106933.

[43] XIAO S L, GUO Y F, LIANG Z Q, et al. The Effect of Nano-Y2O3Addition on Tensile Properties and Creep Behavior of As-cast TiAl alloy[J]. Journal of Alloys and Compounds, 2020, 825: 1-9.

[44] GUO Y F, TIAN J, XIAO S L, et al. Enhanced Creep Properties of Y2O3-bearing Ti-48Al-2Cr-2Nb alloys[J]. Materials Science and Engineering A, 2021, 809: 140952.

[45] 赖旭平, 李天方, 刘瑞, 等. 元素Nb,Hf,Zr对γ-TiAl合金抗氧化性能的影响[J]. 材料导报, 2021(1): 374-37.

LAI Xu-ping, LI Tian-fang, LIU Rui, et al. Effect of Nb,Hf and Zr on Oxidation Resistance of γ-TiAl Alloy[J]. Materials Reports, 2021(1): 374-37.

[46] KNAISLOVA A, NOVAK P, CABIBBO M, et al. Development of TiAl-Si Alloys - A Review[J]. Materials, 2021, 14(4): 1030.

[47] ZHU W G, HE Y, CUI X Y, et al. Microstructure Refinement and Oxidation Behavior Improvement in Mo Modified TiAl4822 alloy Prepared by Vacuum Sintering[J]. Vacuum, 2022, 202: 111122.

[48] RALUCA P, SIMONE F, MICHAEL S. Oxidation Protection of γ-TiAl Based Alloys - A Review[J]. Intermetallics, 2015, 56: 1-14.

[49] QU S J, TANG S Q, FENG A H, et al. Microstructural Evolution and High-temperature Oxidation Mechanisms of a Titanium Aluminide Based Alloy[J]. Acta Materialia, 2018, 148: 300-310.

[50] 赵瑞峰, 吴泽恩, 吴裙, 等. TiAl合金中的氧扩散及恒温氧化研究现状[J]. 宇航材料工艺, 2017(3): 10-15.

ZHAO Rui-feng, WU Ze`en , WU Jun, et al. Recent Progress on Oxygen Diffusion and Isothermal Oxidation of TiAl-Based Alloys[J]. Aerospace Materials & Technology, 2017(3): 10-15.

[51] DRAPER S L, ISHEIM D. Environmental Embrittlement of a Third Generation γ-TiAl Alloy[J]. Intermetallics, 2012, 22: 77-83.

[52] ZHAO K, OUYANG S H, LIU Y, et al. Isothermal Oxidation Behavior of TiAl Intermetallics with Different Oxygen Contents[J] Transactions of Nonferrous Metals Society of China, 2019, 29: 526-533.

[53] GERLING R, CLEMENS H, SCHIMANSKY F P. Powder Metallurgical Processing of Intermetallic Gamma Titanium Aluminides[J]. Advanced Engineering Materials, 2004, 6: 1-2.

[54] WANG G X, DAHMS M,DOGAN B. Microstructures and Tensile Properties of some γ-TiAl Alloys Made from Elemental Powders[J]. Scripta Metallurgica et Materialia, 1992, 27(11): 1651-1656.

[55] YANG J B, TEOH K W, HWANG W S. Preparation of (γ+α2) type TiAl Intermetallics from Elemental Powders by Solid State Hot Pressing[J]. Metal Science Journal, 1997, 13(8): 695-701.

[56] ZHANG G, BLENKINSOP P A, WISE M. Phase Transformations in HIPped Ti-48Al-2Mn-2Nb Powder during Heat-treatments[J]. Intermetallics, 1996, 4(6): 447-455.

[57] EMINE B, GEORG M, YOO J S, et al. Cold Gas Spraying of Ti-48Al-2Cr-2Nb Intermetallic for Jet Engine Applications[J], Surface & Coatings Technology, 2019, 371: 203—210.

[58] GERLING R, AUST E, LIMBERG W, et al. Metal Injection Moulding of Gamma Titanium Aluminide Alloy Powder[J]. Materials Science and Engineering: A, 2006, 423(1/2): 262-268.

[59] SONG Y L, DOU Z H, ZHANG T A, et al.A Novel Continuous and Controllable Method for Fabrication of As-cast TiAl Alloy[J]. Journal of Alloys and Compounds, 2019, 798: 266-275.

[60] ZHANG D D, CHEN Y Y, ZHANG G Q, et al. Hot Deformation Behavior and Microstructural Evolution of PM Ti43Al9V0.3Y with Fine Equiaxed γ and B2 Grain Microstructure. Materials 2020, 13: 896.

[61] ZHANG D D, LIU N, CHEN Y Y, et al. Microstructure Evolution and Mechanical Properties of PM- Ti43Al9V0.3Y Alloy[J]. Materials, 2020, 13(1): 198.

[62] 张冬冬. 粉末冶金Ti43Al9V0.3Y合金板材的制备及其性能与组织研究[D]. 哈尔滨: 哈尔滨工业大学, 2020: 92-98.

ZHANG Dong-dong. Study On Preparation Of Powder Metallurgy Ti43Al9V0.3Y Alloy Sheet And Its Properties AND Microstructure[D]. Harbin: Harbin Institute of Technology, 2020: 92-98.

[63] WAN K, CHEN B, JIN C, et al. Microstructure and Mechanical Properties of a High Nb-TiAl Alloy Fabricated by Electron Beam Melting[J]. Materials and Design, 2018, 160: 611-623.

[64] BIAMINO S. Electron Beam Melting of Ti-48Al-2Cr- 2Nb alloy: Microstructure and Mechanical Properties Investigation[J]. Intermetallics, 2011, 19: 776-781.

[65] ZHOU J, LI H X, YU Y F, et al. Research on Aluminum Component Change and Phase Transformation of TiAl-based Alloy in Electron Beam Selective Melting Process under Multiple Scan[J]. Intermetallics, 2019, 113: 1-8.

[66] LIU S Y, SHANG J X, WANG F H, et al. Ab Initio Study of Surface Self-segregation Effect on the Adsorption of Oxygen on the γ-TiAl (111) Surface[J]. Physical Review B, 2009, 79: 1-10.

[67] KULKOVA S E, BAKULIN A V. Adsorption and Diffusion of Oxygen on γ-TiAl (001) and (100) Surfaces[J]. Computational Materials Science, 2015, 97: 55-63.

[68] SEKA B, AVBA B, SSK A. Oxygen Adsorption on the Doped TiAl (100) Surface[J]. Computational Materials Science, 2019, 170: 1-9.

[69] WEI Y. First-principles Investigation on Shear Deformation of a TiAl/Ti3Al Interface and Effects of Oxygen[J]. Intermetallics, 2012, 22: 41-46.

[70] CAMILLE T, REMY B, PIERRE S, et al. Interactions of Oxygen with Intrinsic Defects in L10γ-TiAl in Presence of Substitutional Solutes: Influence on Diffusion Kinetics[J]. Computational Materials Science, 2022, 201: 110933.

[71] EPIFANO E, HUG G, CONNETABLE D. Insertion and Diffusion of N and C in γ-TiAl: Theoretical Study and Comparison with O[J]. Physica B: Condensed Matter, 2021, 624: 413370.

[72] EPIFANO E, HUG G. First-principle Study of the Solubility and Diffusion of Oxygen and Boron in γ-TiAl[J]. Computational Materials Science, 2020, 174: 1-15.

Effects of Oxygen and Nitrogen on Microstructure and Mechanical Properties of TiAl Alloy during Precision Thermal Forming

CHEN Yuyong, WANG Xin, KONG Fantao

(Department of Material Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

TiAl alloys are widely used as the high temperature structural materials with the most application prospects because of their low density, high specific strength, good oxidation resistance, creep and fatigue resistance at the elevated temperatures from 700 ℃ to 900 ℃.The changes of the oxygen and nitrogen concentrations during precision hot formation processes such as the vacuum melting, precision casting, powder metallurgy and additive manufacturing restricted the room temperature plasticity. The impacts on the microstructure transformation and mechanical properties could not be ignored, which is one of the key factors restricting their engineering applications. The article introduced the effects of oxygen and nitrogen contents on the microstructure and mechanical properties in the process of the precision hot formation of TiAl alloy. The relationship between hot formation process parameters and their oxygen and nitrogen contents was further described.

TiAl alloy; forming process; oxygen content; microstructure; mechanical properties

10.3969/j.issn.1674-6457.2022.11.019

TG139

A

1674-6457(2022)11-0199-11

2022–09–22

四川省重点研发项目(2019YFG0082)

王鑫(1995—),男,博士生,主要研究方向为γ−TiAl合金高洁净度熔炼及热加工。

陈玉勇(1956—),男,博士,教授,主要研究方向为γ−TiAl合金及钛合金精密热成形技术。