TiAl基合金铸件特征结构及型壳固液比对铸造缺陷影响

2022-11-23张扬晟胡海涛左家斌冯新南海丁贤飞

张扬晟,胡海涛,2,3,左家斌,2,3,冯新,2,3,南海,2,3,丁贤飞,2,3

TiAl基合金铸件特征结构及型壳固液比对铸造缺陷影响

张扬晟1,胡海涛1,2,3,左家斌1,2,3,冯新1,2,3,南海1,2,3,丁贤飞1,2,3

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进钛合金精密成型工程技术研究中心,北京 100084;3.北京航空材料研究院股份有限公司,北京 100094)

揭示铸件结构特征及型壳固液比差异对铸件充型率、收缩率和内部缺陷倾向性的影响。分别采用3种不同型壳固液比的型壳,通过重力浇注制备了Ti−48Al−2Cr−2Nb合金特征结构元件铸件,对具有不同尺寸参数的板、变截面、尖角、筋、过渡弧、孔、环、曲面等8种典型特征结构元件铸件的充型率、收缩率、缩松/气孔的数量与分布、截面缩松率等铸造成形特性进行研究。板厚度≥6 mm、变截面厚度变化率≥0.075、尖角≥90°时可基本充型完整;铸件收缩率在1.8%~3.3%之间;在不同特征结构中,变截面的平均截面缩松率最低为0.012%~0.018%,尖角最高为0.21%~0.46%;型壳固液比为1.8∶1和2∶1的铸件气孔分布面积仅为2.4∶1时的10%~80%。充型高度随铸件厚度和角度增大而提高;特征结构与尺寸参数对收缩率影响较小;铸件的壁厚、厚度变化率、角度和孔径等因素均会对缩松的数量与分布产生影响;型壳固液比为1.8∶1和2∶1的铸件气孔分布面积比普遍低于2.4∶1的铸件。相关结果为钛铝合金复杂构件结构设计优化和精铸成型工艺优化的共性技术发展提供了支撑。

TiAl;铸造;特征结构;固液比;收缩率;缺陷

TiAl合金在高温下具有高的比强度和比模量[1-2],相比于传统钛合金,TiAl合金在600~900 ℃时展现出更加优异的高温力学性能[3]。由于TiAl合金具有一定的本质脆性,其精密成形工艺技术成为该合金走向工程化应用的关键。相比挤压、锻造和轧制等其他精密成形技术,熔模精密铸造技术可以实现形状复杂、薄壁且具有较高尺寸精度和较低表面粗糙度的构件近净成形。因此,熔模精密铸造成为制备TiAl合金复杂结构件重要的精密成形工艺方法之一,在航空航天等领域具有广泛的应用前景[4-5]。

TiAl合金流动性差、凝固过程收缩大,在精密铸造过程中易产生缩松、缩孔、气孔、热裂和冷裂等缺陷[6-7],对精密铸造缺陷的控制成为铸造TiAl合金研究及精密铸造工艺研发的关键问题。复杂结构带来的铸造缺陷种类多、形成原因复杂,不利于控制。例如,铸件的热节处、壁的转接处、壁交叉处、距离很近的夹壁处等冷却相对缓慢的位置容易出现缩松[8]。不同铸件浇注系统和铸造工艺也会影响铸造缺陷的形成。预热型壳可以除去型壳表面吸附的部分气体,减少间隙元素的危害,并降低铸件在型壳中的冷却速度。提高型壳预热温度,可以延缓铸件的冷却速度,获得更好的流动性,从而提高充型能力,减少缩松缩孔等缺陷[9-11];同时,增加气孔上浮的时间,减少铸件内部的气孔[12],还能降低相互之间热的作用力及冷却后铸件内的残余应力[13-15]。提高离心转速可以使熔体在柯氏力作用下,通过内侧圆环形横浇道快速进入铸型,提高铸件薄壁部位的熔体充型能力[16-18];提高离心转速可以提高熔融金属和模具之间的等效界面传热系数,从而提高冷却速度[19]。目前,有关TiAl合金铸造缺陷的研究主要针对不同铸造工艺条件和合金成分,对于收缩率、缺陷位置的研究也主要局限于试棒和涡轮叶片等简单结构件,而对于航空航天用复杂结构铸件的特征结构对铸造缺陷的影响仍缺乏系统研究。

除铸件结构外,精密铸造型壳工艺是影响低流动性TiAl合金铸造缺陷的另一关键因素。精密铸造型壳应当满足一系列性能要求,如强度、透气性、导热性、线量变化、热化学稳定性和退让性等[20]。型壳固液比是指在型壳面层制备过程中面层砂和粘结剂的比例,是型壳制备过程的基本工艺控制参量,其大小可直接影响铸件浇注过程的透气性和导热性。型壳的透气性是指气体通过型壳壁的能力,其透气性不佳易在铸件中形成气孔或冷隔等缺陷。型壳导热性是指型壳吸收熔体热量的速度,型壳的导热性越差,冷却速度越慢,缩松体积越大[8, 21-22]。因此,研究不同型壳固液比条件下TiAl合金铸件的铸造缺陷,对于TiAl合金复杂结构件的精密铸造成形工艺控制具有重要意义。

以航空航天复杂结构件中代表典型结构特征的板、变截面、尖角、筋、过渡弧、孔、环和曲面等8种不同特征结构元件为研究对象,利用3种不同型壳固液比制备的型壳,重力浇注了的Ti−48Al−2Cr−2Nb合金特征结构元件铸件,研究了不同结构参数的特征结构元件铸件的充型率、收缩率、缩松/气孔数量与分布、截面缩松率等铸造成形性能;研究了不同型壳固液比对Ti−48Al−2Cr−2Nb合金铸件的气孔数量与分布和截面缩松率的影响,为TiAl合金复杂结构件精密铸造的缺陷控制提供实验依据。

1 试验方法

1.1 TiAl合金熔炼浇注过程

选用0级海绵钛(质量分数99.9%)、高纯铝锭(质量分数99.99%)、中间合金Nb−Al(Nb的质量分数56.8%)、高纯Cr(质量分数99.9%)作为原料,配制Ti−Al(原子数分数48%)−Nb(原子数分数2%)−Cr(原子数分数2%)金属锭。母合金锭通过真空自耗、感应凝壳等2次熔炼获得,浇注设备为20 kg水冷铜坩埚真空感应悬浮炉。熔化过程在冷壁坩埚中进行,炉料在冷坩埚内完全熔化后继续增加熔化电功率,使合金过热一段时间,以实现合金成分均匀化。在浇注前,将功率降低到适当值,以减少TiAl合金熔体与型壳间的反应。之后采用重力浇注,浇注温度1 600 ℃,浇注时间3 s,型壳预热温度500 ℃。

1.1.1 特征结构设计

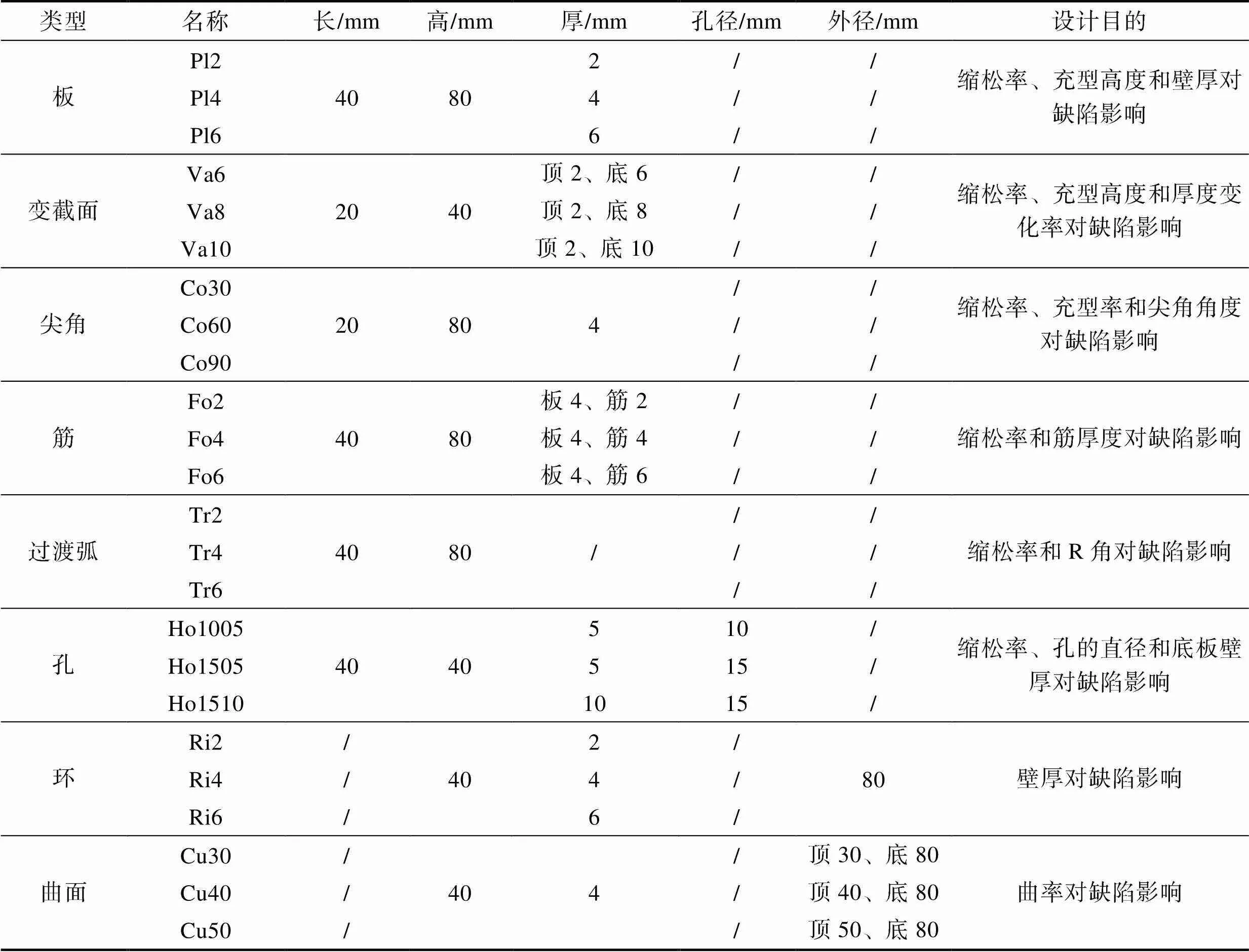

该研究设计包括板、变截面、尖角、筋、过渡弧、孔、环和曲面等8种特征结构,其结构示意见图1,详细尺寸参数及设计目的见表1。

图1 8种特征结构件示意

表1 8种特征结构尺寸参数及设计目的

注:Pl指板型结构件,后面的数字代表板的厚度(mm);Va指变截面型结构件,后面的数字代表变截面底部厚度(mm);Co指尖角型结构件,后面的数字代表尖角的角度(°);Fo指筋型结构件,后面的数字代表筋的厚度(mm);Tr指过渡弧型结构件,后面的数字代表R角的半径(mm);Ho指孔型结构件,后面的数字前2位代表孔的直径,后2位代表孔的厚度(mm);Ri指环型结构件,后面的数字代表环的厚度(mm);Cu指曲面型结构件,后面的数字代表曲面上环的外径(mm)。(下同)

1.1.2 组模和型壳制备

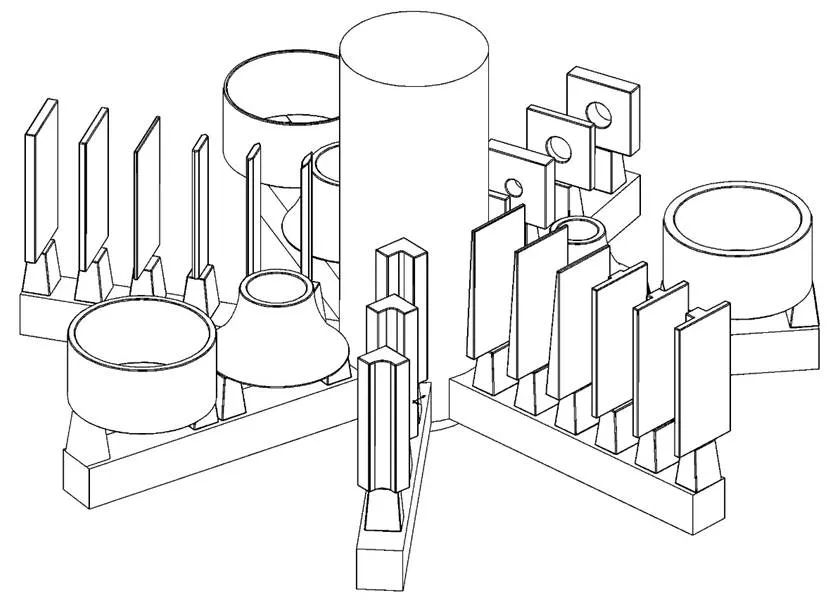

组模方式见图2,该组模方式首先将所有铸件置于同一浇注系统,保证各特征结构件的型壳固液比相同。同时,可使各浇道上的铸件总质量接近,保证浇道的力学强度。同一浇道上的铸件高度和摆放方向一致,方便对比充型高度及各方向的线收缩率。

图2 典型特征结构元件的重力浇注组模方式

型壳涂料采用氧化钇砂,采用3种不同的型壳固液比,即氧化钇砂与硅酸乙酯的体积比分别为1.8∶1、2∶1、2.4∶1。不同型壳固液比具有不同的透气性和导热性,对铸件的铸造成形性能会产生较大影响。

面层砂采用钇砂,背层砂子一般选用铝矾土。型壳涂挂完成后进行充分干燥后等待下一步的脱蜡工作。氧化物陶瓷型壳试样品挂浆干燥24 h后进行脱蜡,型壳的脱蜡在脱蜡炉中进行,脱蜡温度300 ℃、时间60 min。脱蜡完成后将型壳放入型壳焙烧炉中进行焙烧,焙烧可以使耐火材料和粘结剂之间烧结,提高型壳的高温强度,同时可以使脱蜡后残留的一少部分蜡液彻底挥发,获得表面洁净、性能良好的型壳。焙烧工艺为500 ℃保温1 h、700 ℃保温1 h、1 050 ℃保温2 h。脱蜡、焙烧完成后,对型壳表面进行清整,除去边界处多余的氧化物陶瓷材料,得到表面光滑的氧化物陶瓷型壳。

1.2 分析方法

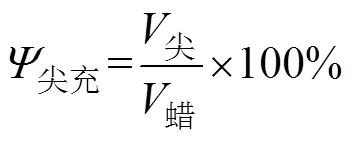

测量尖角结构件的正视图面积尖,与厚度相乘得到尖角的体积尖,尖与蜡模体积蜡的比值记为充型率尖充。充型率尖充的计算公式见式(2)。

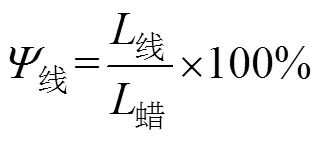

用游标卡尺在铸件的长、厚、高等方向上,每个方向分别取3个点进行测量,取平均值后得到铸件在该方向上的平均长度线,线与模具的平均长度蜡的比值记为线收缩率线。线收缩率线的计算公式见式(3)。

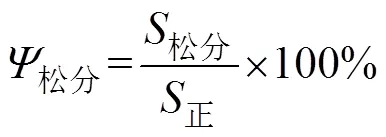

铸件的缩松与气孔分布面积比。通过X射线对铸件正面进行拍摄,可以获得缩松和气孔沿高度方向的分布规律和分布面积,测量缩松和气孔的分布面积,获得缩松分布面积比松分,计算公式见式(4);气孔分布面积比气分计算公式见式(5)。

式中:松分为铸件的缩松分布面积;正为铸件正视图总面积。

式中:气分为铸件的气孔分布面积。

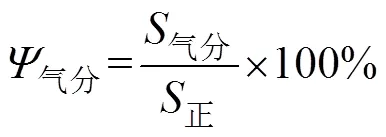

铸件的截面缩松率,如图3所示,沿虚线对特征结构件进行线切割。其中,变截面的切割位置为1/2高处及其上、下10 mm处(见图3b);孔的切割位置为1/2高处及其上5 mm处(见图3f);其他结构件均为1/2高处。通过CARL ZEISS数字全自动正置金相显微镜对铸件进行缺陷统计。将截面上缩松面积之和与截面总面积的比值记为缩松率松,计算公式见式(6)。

式中:S松为铸件截面的缩松总面积;S截为铸件截面的总面积。

2 研究结果与讨论

2.1 充型高度及充型率

TiAl合金凝固时发生收缩是导致铸件内部产生铸造缺陷的主要原因。缩松缩孔与热裂等铸造缺陷都是由合金凝固收缩引起的[23-25]。因此,凝固收缩率是制定铸造工艺的重要依据之一。这里研究充型率所用的铸件均为型壳固液比为2∶1下的铸件。

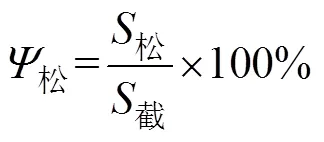

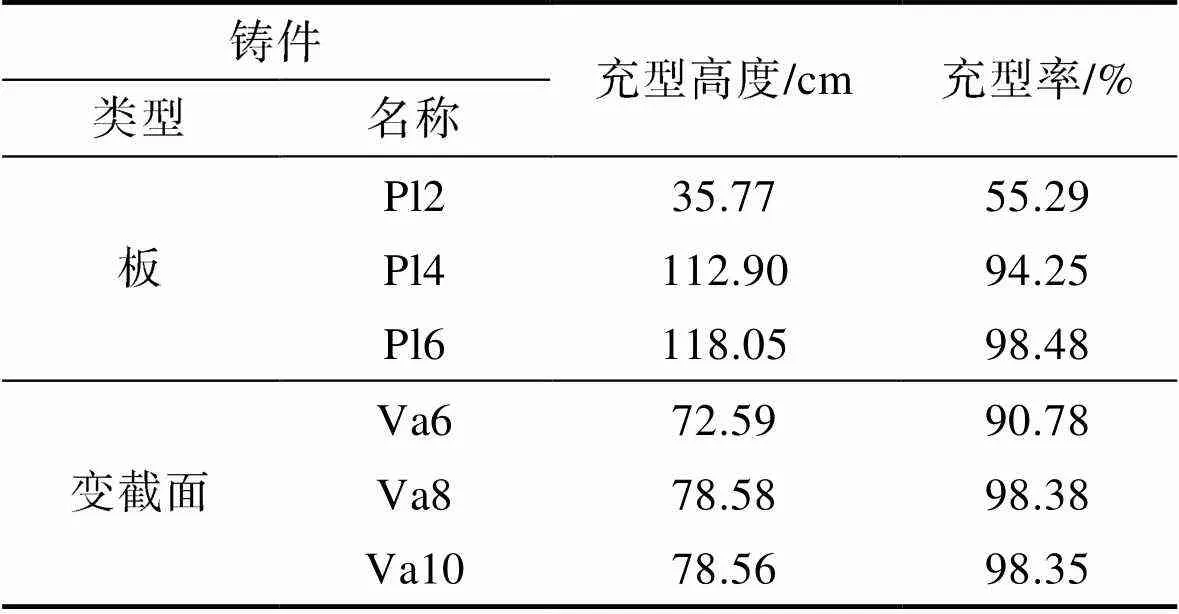

板和变截面型铸件的充型高度和充型率见表2。由表2可以看出,板的充型高度与板的厚度密切相关,充型高度随板的厚度增大而提高。当板的厚度为6 mm时基本可以实现充型完整。变截面的充型高度随底端厚度的增大,即厚度变化率的增大而提高。对顶端为2 mm的铸件,变截面底端≥8 mm时,即厚度变化率≥0.075时,即可基本充型完整。

板的冷却速度随厚度增大而降低,给予熔体更多充型和补缩时间。厚度过薄,熔体冷却速度过快,在刚进入铸型时就发生凝固,导致充型高度较低。为了使薄壁结构顶部能够充型完整,需要加大底部的厚度,变截面可以使熔体从上至下凝固,进而提高充型率。

表2 板和变截面型铸件的充型高度和充型率

Tab.2 Filling height and filling rate of plate and variable section castings

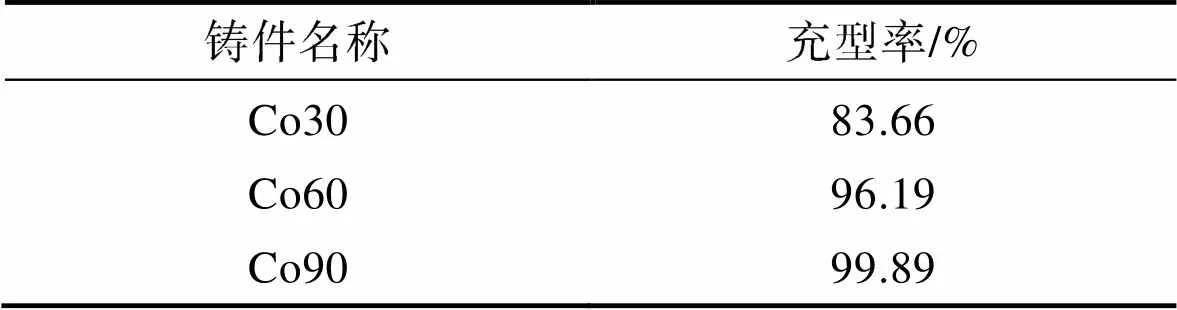

尖角的充型率见表3。由表3可以看出,尖角的充型率随尖角角度增大而增大。主要原因是尖角角度越大,铸件两端尖角处沿厚度方向的温度梯度越小,冷却速度越慢,有助于熔体的填充,尖角角度越小,两端尖角处沿厚度方向的温度梯度越大,冷却速度越快,使熔体在尖角处在充型完整完成前就已经凝固,导致尖角无法充型完整。因此,充型率较低,尖角≥90°时尖角即可基本充型完整。

表3 尖角充型率

Tab.3 Filling rate of sharp corner

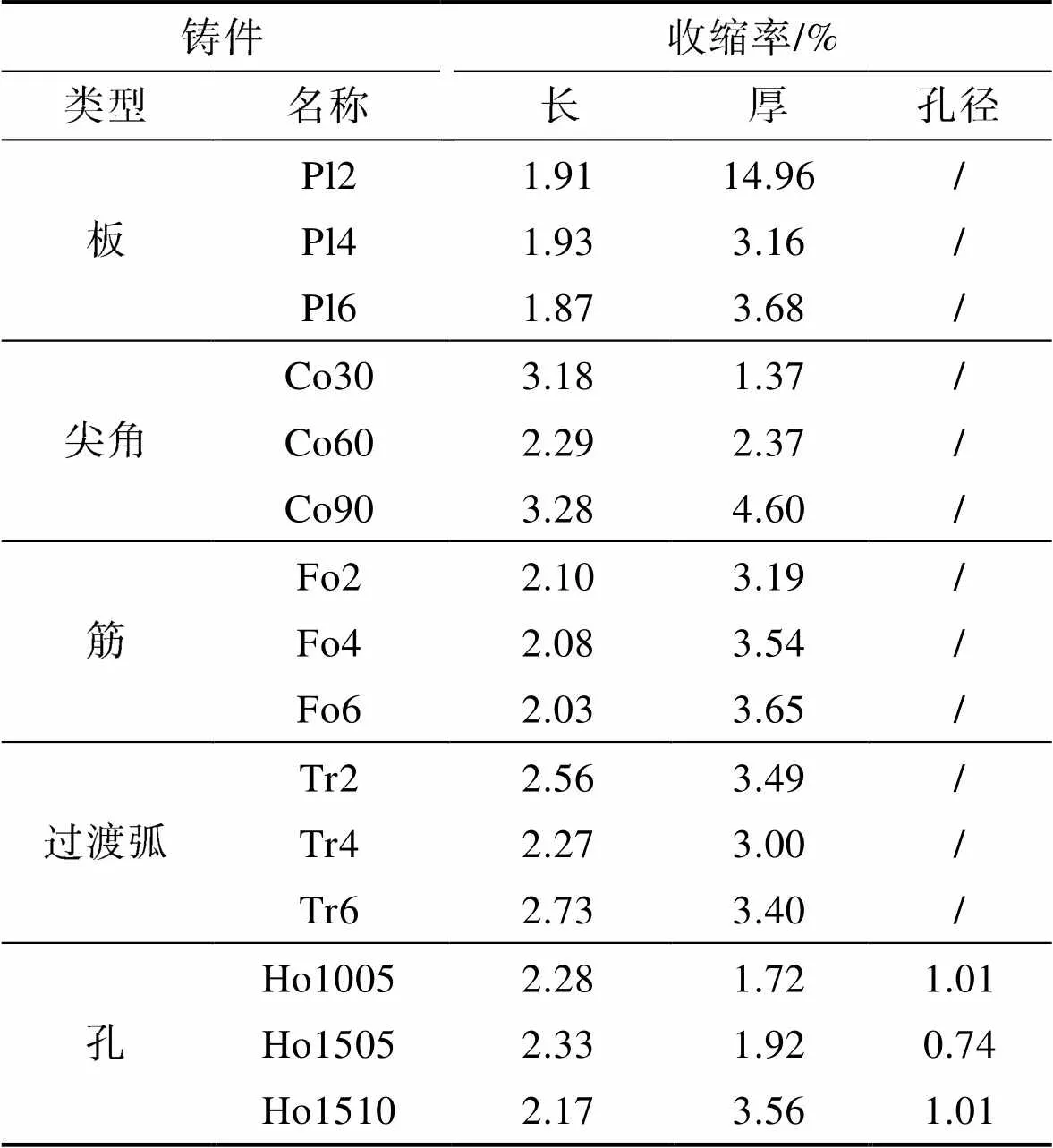

2.2 收缩率

总结不同典型特征结构元件的铸件收缩率见表4。由表4可以看出,沿长度方向上各特征结构元件的收缩率约为1.8%~3.3%,沿厚度方向的收缩率比长度方向上的收缩率稍大,考虑到测量误差在厚度方向上的影响更大,可以得到铸件各方向上收缩率基本一致。孔径收缩率均为1%左右,孔径收缩率随孔径的增大有一定减小。

Ti−48Al−2Cr−2Nb合金的收缩率在1.8%~3.3%,远高于Ti−6Al−4V合金的1.2%。因此,在Ti−48Al− 2Cr−2Nb的铸造中,要更加关注合金的收缩对铸件质量的影响。各种特征结构与尺寸参数对收缩率影响较小。Pl2厚度方向上的收缩率高主要是由于其充型率过低,除该铸件之外,板、筋、尖角和孔等沿厚度方向的收缩率均随厚度增大而增大,这是由于厚度越大,铸件内部收缩率越高,内部收缩阻力较小,因而收缩率较大。孔径越大,孔两侧壁的长度与孔上下部分的长度差越大,收缩受到的阻力越大,同时孔径越大收缩相对越不明显,因而收缩率降低。

表4 不同典型特征结构元件的铸件收缩率

Tab.4 Casting shrinkage of structural elements with different typical characteristics

2.3 壁厚对板、环和孔结构件缺陷数量和分布的影响

壁厚是影响板、环和孔型结构件缺陷数量和分布的主要因素,不同壁厚下熔体的冷却速度有很大差异,从而导致缺陷的数量和分布情况不同,下面对不同类型结构件进行具体分析。

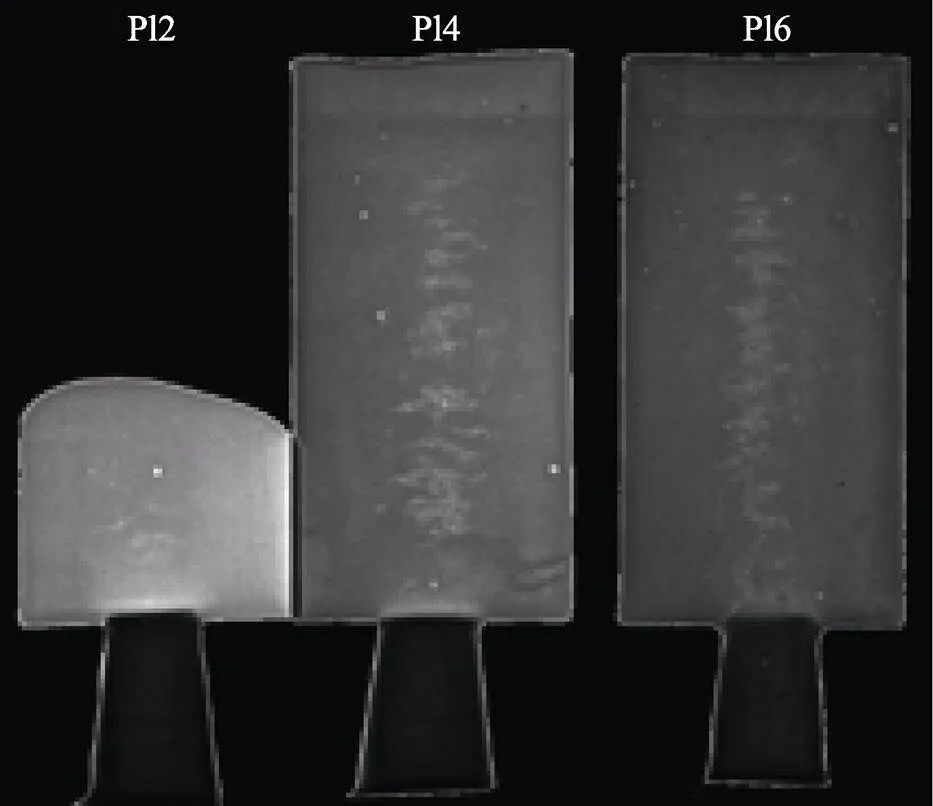

2.3.1 壁厚对板型结构件缺陷数量和分布的影响

不同厚度板的X射线正视图见图4。经过统计分析,得到不同厚度板的缩松分布面积比和截面缩松率分别见图5a和图5b,分别为3种固液比下缩松分布面积比和截面缩松率的平均值。由于板厚2 mm的铸件充型率仅有55.29%,且缩松仅集中在底部,暂不列入讨论。可以看出,板的平均截面缩松率为0.17%~0.27%,厚度4 mm的板的缩松分布面积比均大于厚度6 mm的板,缩松分布面积比随板厚度的增大而减小,截面缩松率随板的厚度增大而增大。这是由于板厚度越薄,熔体冷却速度越快,流动性越差,因而缩松沿高度方向分布面积更大;当板厚度较大时,缩松沿高度方向分布面积较小,厚度方向上的温度梯度越小,补缩较为困难,缩松主要分布在板的内部中心位置。

图4 不同厚度板型结构件的X射线正视图

图5 不同厚度板型结构件的缩松分布面积比和截面缩松率

2.3.2 壁厚对环型结构件缺陷数量和分布的影响

不同厚度环的缩松分布面积比见图6,可以看出,环沿高度方向的缩松分布面积比随厚度增大而降低。这是由于熔体在环内的冷却速度随环的厚度增加而降低,凝固时间更接近浇注时间,熔体在铸型底部不会过早凝固,获得更多补缩时间,因而缩松分布面积比较低。

图6 不同厚度环形结构件的缩松分布面积比

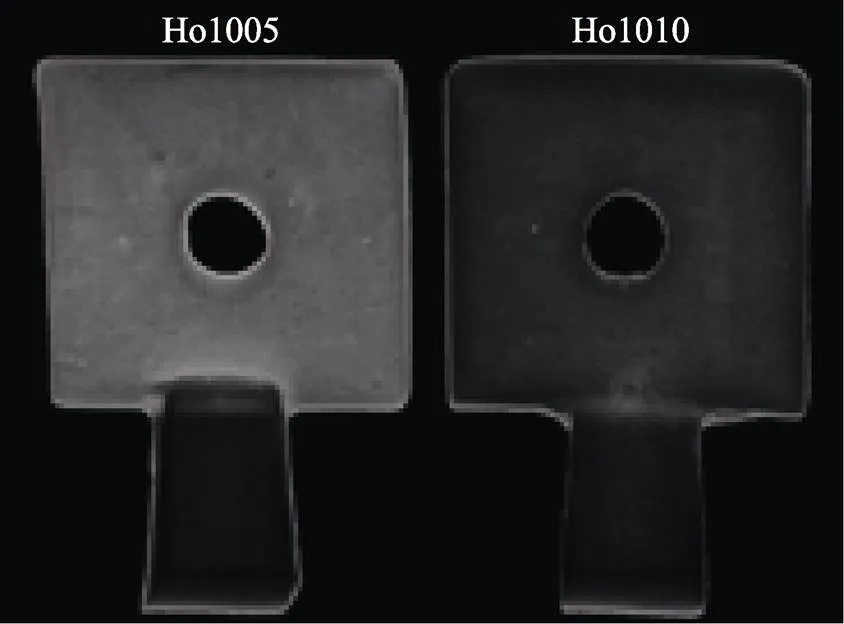

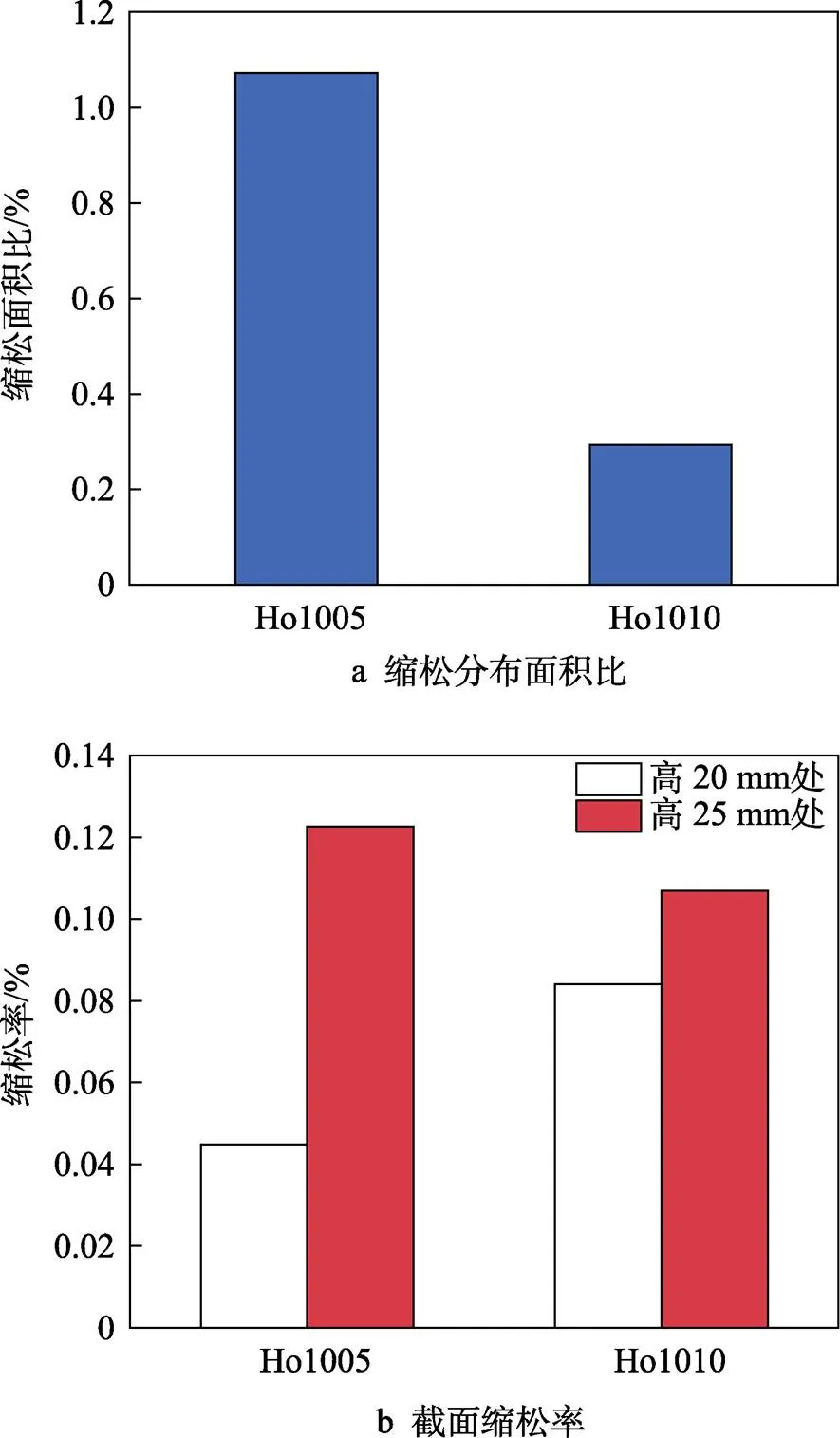

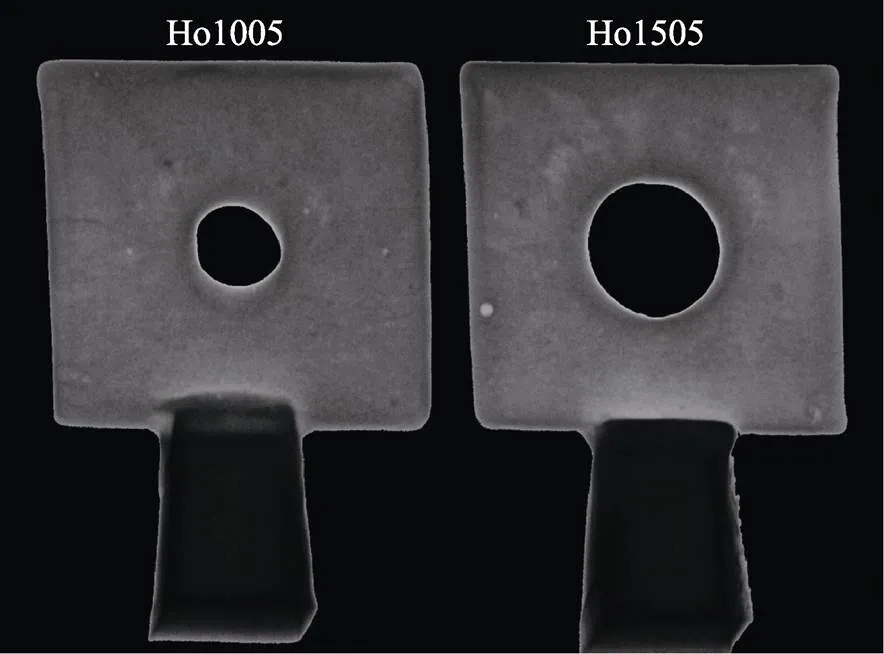

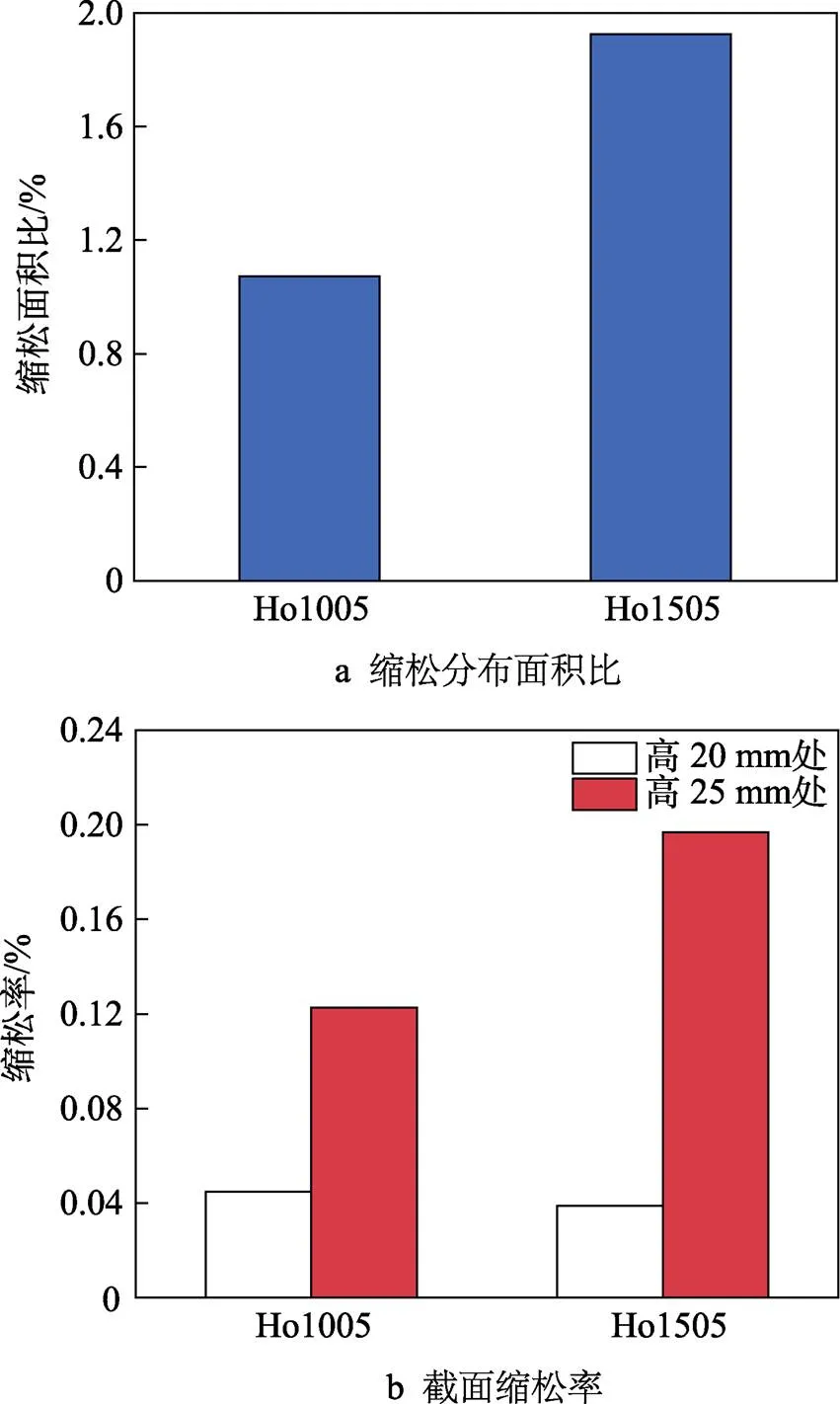

2.3.3 壁厚对孔型结构件缺陷数量和分布的影响

不同厚度孔型结构件的X射线正视图见图7。不同厚度孔的缩松分布面积比和截面缩松率分别见图8a和图8b。其中,高20 mm处为孔心所在截面。可以发现,孔的缩松分布面积比均随厚度增大而减小,且缩松基本位于孔的上部。截面缩松率随厚度增大而增高,同时在高20 mm处,即孔半径处的截面缩松率明显低于其上5 mm处的截面缩松率。这是由于孔半径处的截面积最小,狭窄截面的冷却速度比其上的宽截面快,熔体不容易通过狭窄通道进行补缩,因而会在孔的上半部分形成大面积的缩松。整体厚度越小,冷却速度越快,孔上方的缩松面积越大;整体厚度越大,冷却速度越慢,有助于熔体通过狭窄通道进行补缩,缩小了缩松面积,这是由于面壁厚10 mm的孔型铸件的缩松分布面积比小于同孔径下壁厚5 mm的孔型铸件。但同时整体厚度越大,所需的熔体更多,底板内部易出现热节,导致截面缩松率较高。壁厚为10 mm的孔结构件凝固时间比壁厚5 mm时更长,孔的上半部分有更多补缩时间,在25 mm处的截面缩松率与20 mm处的差异相对较小。

图7 不同厚度孔型结构件的X射线正视图

图8 不同厚度孔的缩松分布面积比和截面缩松率

2.4 厚度变化对变截面结构件缺陷数量和分布的影响

变截面与板相比可以提供自上而下的温度梯度,减少缺陷数量。厚度变化率是影响变截面结构件缺陷数量和分布的主要因素,不同厚度变化率下铸型的温度梯度有一定差异,也会对冷却速度产生影响,从而导致缺陷的数量和分布情况不同。

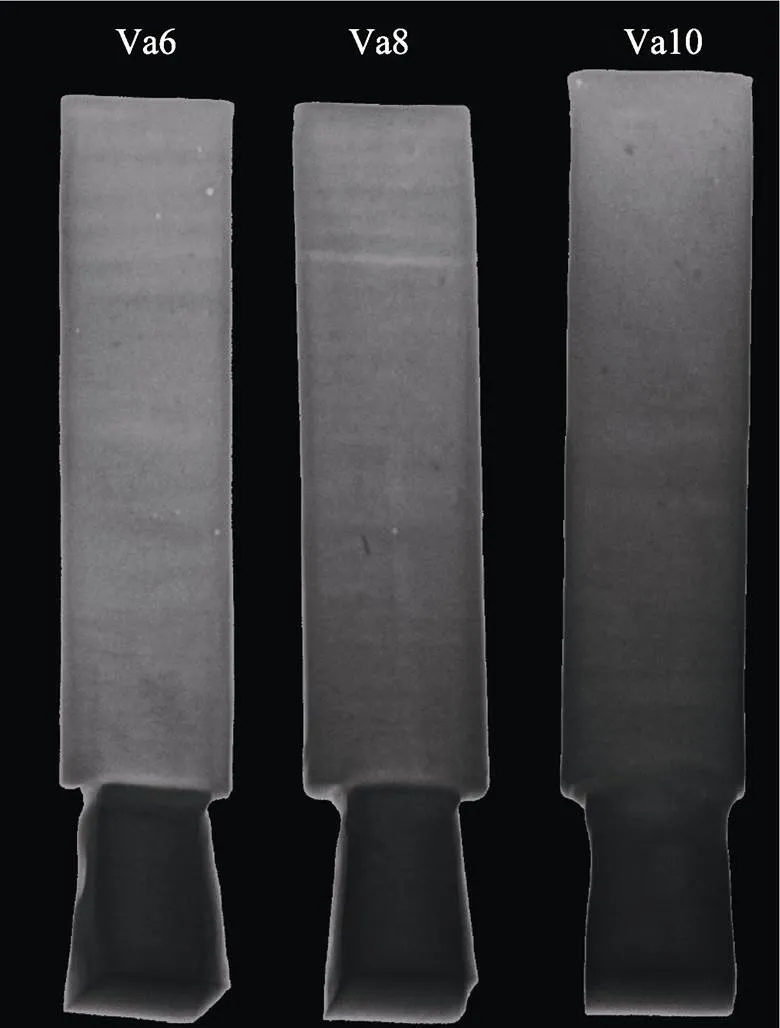

变截面的X射线正视图见图9,可以发现,变截面的X射线图基本无法看到明显的缩松区域。板和变截面的截面缩松率对比见图10,Va6与Pl4及Va10与Pl6在1/2高处的横截面面积相等。同时,变截面的平均截面缩松率范围为0.012%~0.018%,均明显低于板,且截面缩松率大体随厚度变化率增大而降低,与板和变截面的X射线图情况相符。这是由于变截面的厚度变化使上部冷却速度高于底部,产生自上而下的温度梯度,有利于熔体的顺序凝固,也有助于熔体对缩松缩孔进行补缩。因此,变截面的截面缺陷情况明显优于同截面厚度的板型结构件。

图9 不同底部厚度变截面型结构件的X射线正视图

图10 板和变截面型结构件的截面缩松率

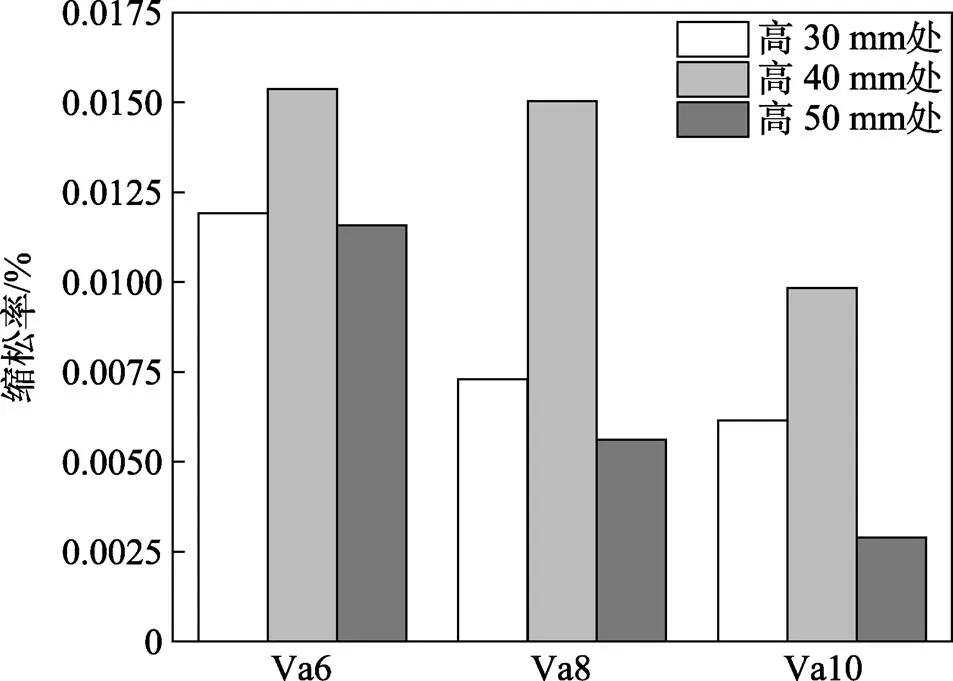

固液比为1.8∶1的变截面在不同高度处截面的缩松率见图11。其中,40 mm处为1/2高处。由图11可以看出,变截面的缩松均主要集中于铸件的中部,且截面缩松率随厚度变化率的增大而降低。这是由于变截面的厚度变化率越大,自上而下的温度梯度越大,底部冷却速度越慢,提供的补缩量越高,由此厚度变化率大的铸件顶部的缩松率更低。

图11 变截面的截面缩松率

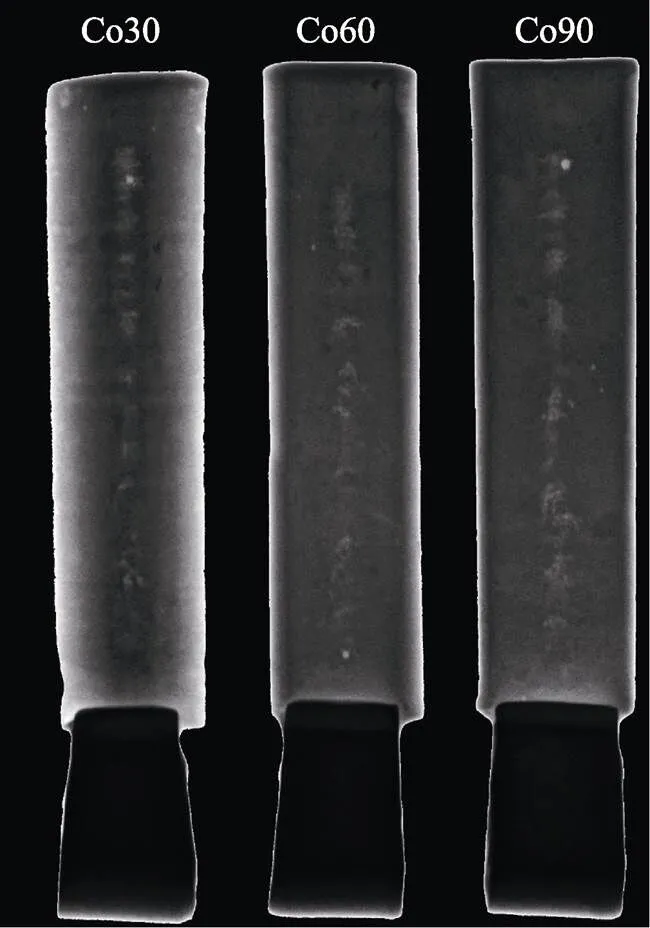

2.5 尖角角度对尖角结构件缺陷数量和分布的影响

尖角结构主要用于齿轮、盘等构件,尖角角度是影响尖角结构件缺陷数量和分布的主要因素,不同尖角角度下铸型在尖角处的冷却速度有一定差异,从而导致缺陷的数量和分布情况不同。

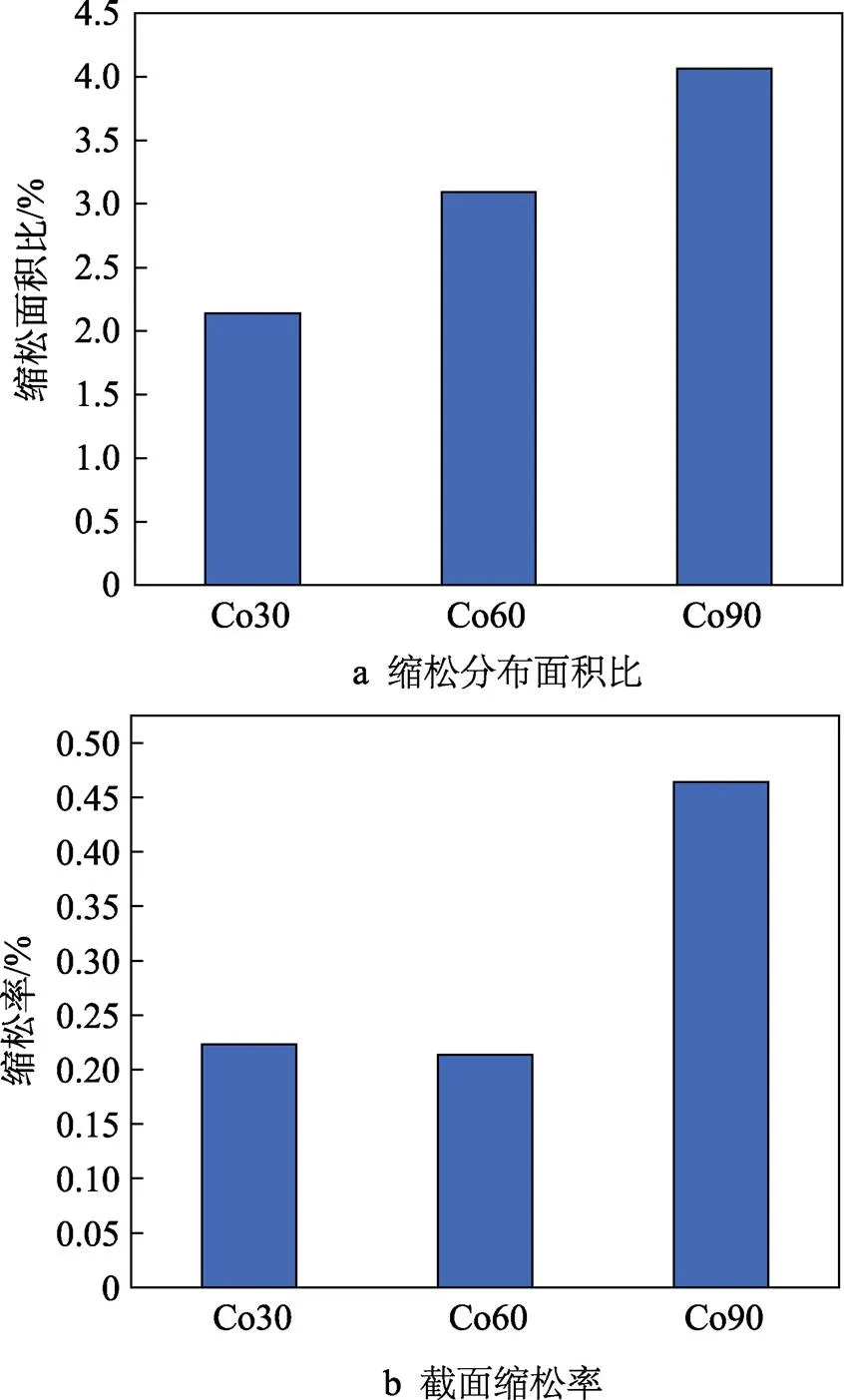

尖角型铸件的俯视图见图12,其X射线正视图见图13。不同角度尖角的缩松分布面积比见图14a,其截面缩松率见图14b,可以看出,尖角的平均截面缩松率范围为0.21%~0.46%,尖角的缩松分布面积比和缩松率随尖角角度的增大而增大。Co90的截面缩松率最大,原因是更小的尖角角度形成了更大的温度梯度。由图12可以看出,尖角角度越小,变截面部分越大,Co30的变截面区域相当于Co90的347.29%,因而变截面结构有利于补缩,使内部缩松面积减小。同时可以看出,Co90中间类似于板的厚度较大的部分范围更大,更容易在内部产生较大面积缩松。

2.6 筋厚对筋型结构件缺陷数量和分布的影响

筋主要用于提高构件承受水平方向应力能力的结构,筋的厚度是影响筋型结构件缺陷数量和分布的主要因素,不同厚度筋处的冷却速度有一定差异,从而导致缺陷的数量和分布情况不同。

筋的X射线侧视图见图15,不同厚度筋的缩松分布面积比与截面缩松率见图16。可以看出,筋的位置有明显的亮度变化区域,即筋的部位容易出现缩松缩孔缺陷。筋的平均截面缩松率范围为0.03%~ 0.28%,筋的缩松分布面积比随筋厚度的增加而减小,这与板类似。筋的截面缩松率随筋处的厚度增大而显著增大,在不同筋厚的结构件中,Fo4的缩松面积和缩松率普遍最低,筋的厚度≥6mm后,筋处的缩松面积明显增大。

图12 尖角型结构件俯视图

图13 尖角型结构件X射线正视图

图14 不同角度尖角型结构件的缩松分布面积比和截面缩松率

筋的厚度越薄,熔体冷却速度越快,流动性越差。因此,缩松在高度方向上的分布面积较大。筋厚度较大时,缩松在高度方向上分布面积较小,分布较为集中,但厚度方向上的补缩较为困难,特别是在筋处无法充分补缩形成热节,缩松主要分布在筋的内部。Fo2的截面缩松率比Fo4高的原因可能是Fo2筋处的凝固时间与底板相差太短,筋处中心部位补缩时间不足,导致筋处中心位置缩松面积较大。

图15 不同厚度筋型结构件的X射线侧视图

图16 不同厚度筋的缩松分布面积比和截面缩松率

2.7 R角对过渡弧结构件缺陷数量和分布的影响

过渡弧经常出现在构件的璧转接和壁交叉处,R角大小是影响过渡弧结构件缺陷数量和分布的主要因素,不同R角的过渡弧过渡位置与两端的冷却速度差异不同,从而导致缺陷的数量和分布情况不同。

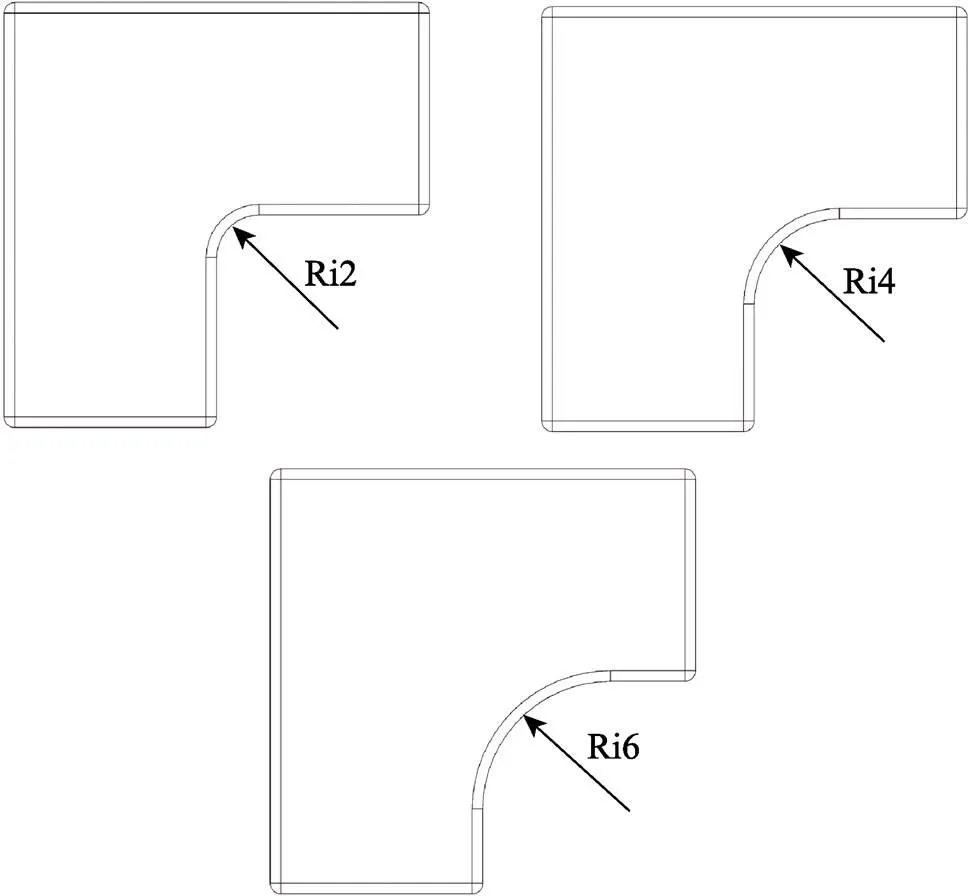

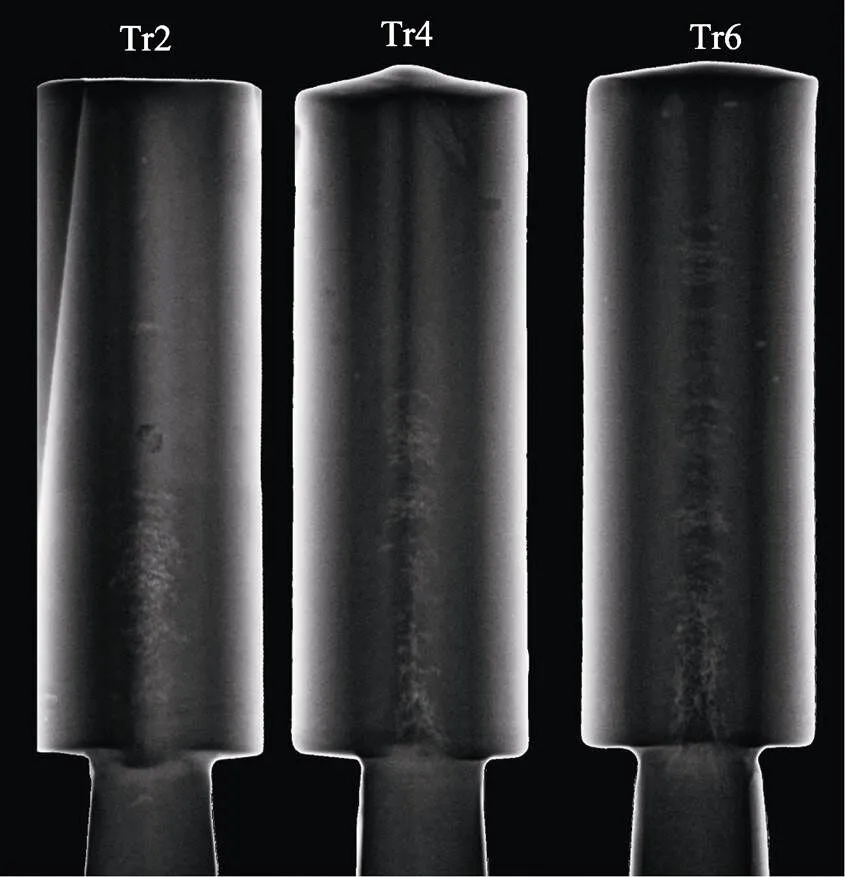

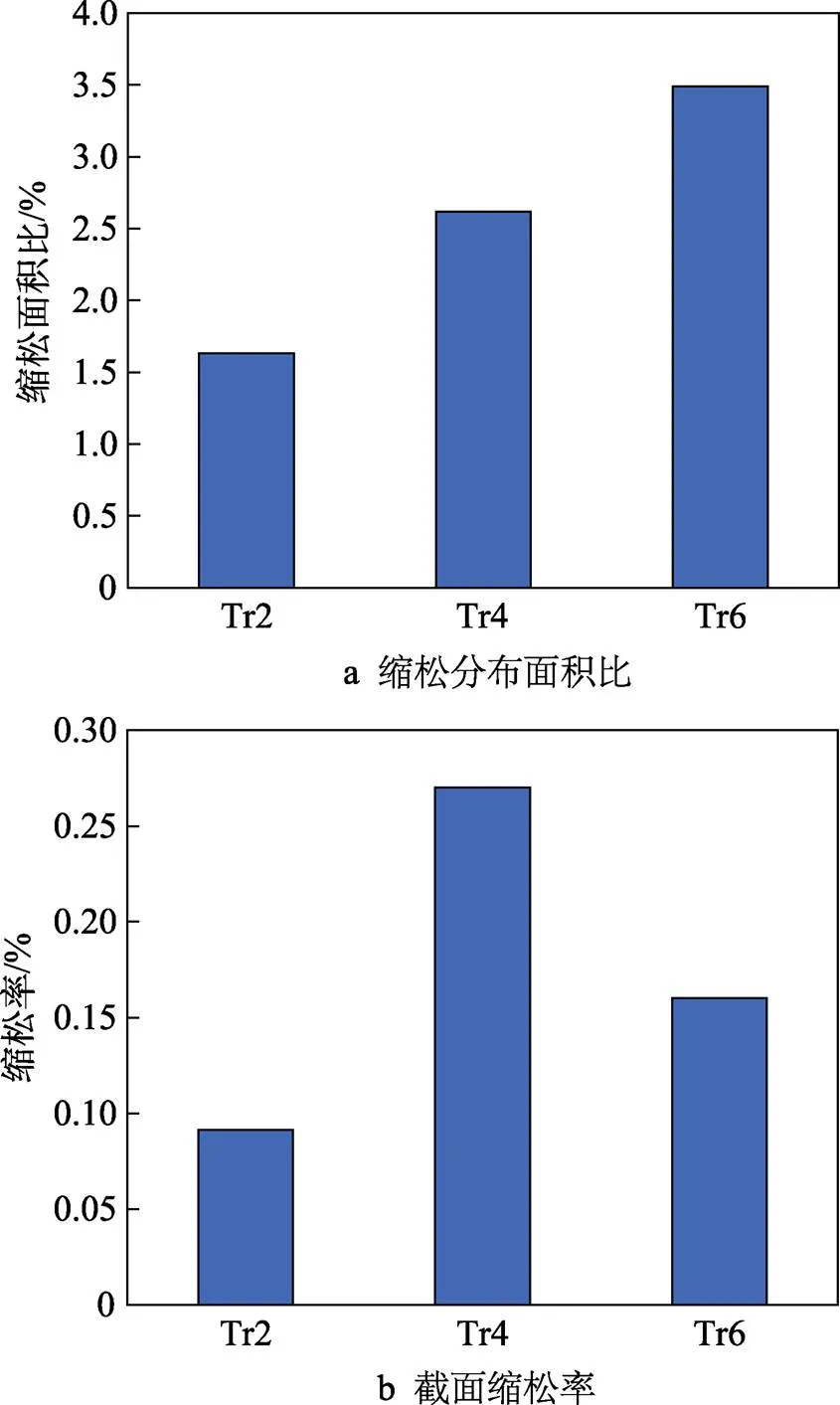

过渡弧型铸件的俯视图见图17,其X射线正视图见图18。不同R角过渡弧正视图的缩松分布面积比见图19a,不同R角过渡弧的截面缩松率见图19b。可以看出,过渡弧的平均截面缩松率范围为0.03%~ 0.27%,Tr2和Tr4的缩松主要集中在铸件的下半部分,Tr6沿高度方向分布比较均匀。过渡弧的缩松分布面积比随R角的增大而增大。过渡弧的截面缩松率随R角的增大呈现先增高后降低的趋势,Tr2的截面缩松率最低,Tr4的截面缩松率最高。

图17 过渡弧型结构件的俯视图

图18 不同R角过渡弧型结构件的X射线正视图

图19 不同R角过渡弧的缩松分布面积比和截面缩松率

由图17可以看出,R角越大,过渡弧中间部分的厚度越大,厚薄过渡越平缓,过渡弧中心部位容易形成热节不利于补缩,容易出现大面积缩松缺陷。但R角如果太小,会使铸件厚薄过渡太快,同样不利于补缩。Tr2的中间部分与两端的厚度差异小,不易产生热节,因此缩松率最低;而Tr4的过渡弧中间部分的厚度较大,同时过渡又较为急剧,厚薄过渡太快,不利于补缩,因而缩松率最高。

2.8 孔直径对孔型结构件缺陷数量和分布的影响

孔主要起到连接、散热和减重等作用,孔直径的大小是影响孔型结构件缺陷数量和分布的主要因素。在不同孔径的孔型结构件中,孔两侧与孔上方的横截面积不同,从而导致孔附近冷却速度存在差异,缺陷的数量和分布情况不同。

取孔径为10 mm的孔型结构件,图20为不同厚度孔型结构件的X射线正视图。图21a为不同厚度孔的缩松分布面积比,图21b为不同厚度孔的截面缩松率。可以看出,孔的平均截面缩松率范围为0.04%~ 0.2%,孔的缩松分布面积比整体随孔径的增大而增大,截面缩松率随孔径增大而增高,同时在20 mm处,即孔心处的截面缩松率明显低于其上5 mm处的截面缩松率。这是由于孔半径处的截面积最小,狭窄截面的冷却速度比其上的宽截面快,熔体不容易通过狭窄通道进行补缩,因而会在孔的上半部分形成更大面积的缩松;孔的直径越大,经过孔周围的通道越狭窄,熔体越不容易通过狭窄通道进行补缩,在孔的上部形成更大范围的缩松,并使截面缩松率增高。

图20 不同孔径孔型结构件的X射线正视图

图21 不同孔径孔型结构件的缩松分布面积和截面缩松率

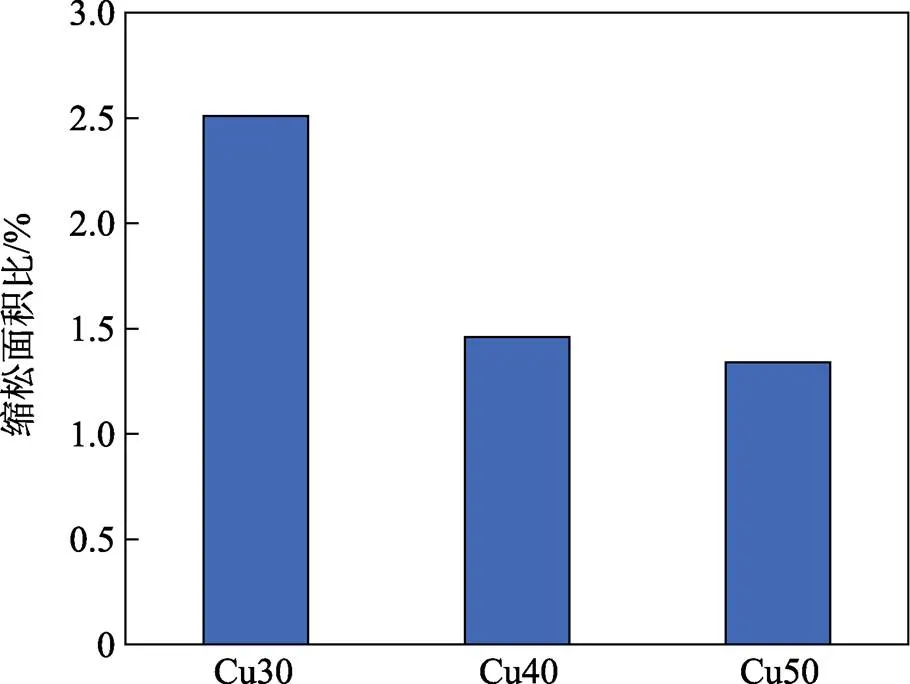

2.9 曲率对曲面结构件缺陷数量和分布的影响

曲面结构主要用于凸台等构件,曲率是影响曲面结构件缺陷数量和分布的主要因素,不同曲率会影响熔体的充型方向和充型时间,从而导致缺陷的数量和分布情况不同。

图22为不同曲率曲面的缩松分布面积比。曲面沿高度方向的缩松分布面积比随曲率减小而降低。主要原因是曲率越大,铸型底部的温度梯度方向与竖直的充型方向的夹角越大,会阻碍熔体沿竖直方向充型,使熔体在底部冷却,阻塞充型通道,使铸件顶部的金属量不足进而影响补缩,导致铸件上半部分的缩松分布面积比增大,整体的缩松分布面积比也增大。

图22 不同曲率曲面型结构件的缩松分布面积比

2.10 型壳固液比对各特征结构件气孔与缩松的数量和分布的影响

2.10.1 固液比对各特征结构件气孔分布面积的影响

型壳固液比的大小会影响铸件浇注过程的透气性,型壳的透气性不佳,卷入的气体无法及时地从铸型中逸出,进而残留在铸型中形成气孔。同时,型壳固液比还会影响型壳的导热性,型壳的导热性越差,型腔内合金的冷却速度越慢,气体析出越多,但同时气孔上浮的时间越长。

图23为不同固液比下不同结构件的气孔分布面积比。可以看出,对所有结构件而言,固液比为2.4∶1时,气孔分布面积比均最大。型壳固液比为1.8∶1和2∶1的气孔分布面积比差异不太明显。气孔分布面积还与结构件的尺寸参数有关,气孔分布面积普遍随结构件的厚度增大及曲面曲率的减小而增大。

图23 不同固液比下不同结构铸件的气孔分布面积比

由于型壳固液比为2.4∶1时型壳的透气性最差,使侵入和卷入的气体来不及从型壳中逸出,进而残留在型壳中,因而气孔分布面积比最大。而型壳固液比为1.8∶1和2∶1时,型壳的透气性较好,气体可以更快地逸出,因而铸件内部残留的气孔面积较小。当型壳固液比为1.8∶1时,型壳导热性最好,可能导致熔体冷却速度过快,气体上浮时间不足进而无法充分溢出,因此,在一些结构件中型壳固液比为1.8∶1的气孔分布面积比相比型壳固液比为2∶1时更大。结构件厚度越大冷却速度越慢,在熔体冷却凝固的过程中析出的气体越多,因而内部气孔面积越大。型壳固液比为2.4∶1时的Ri2铸件由于充型体积很小,因而气孔分布面积异常高。曲面的曲率越大,型壳与竖直方向的夹角越大,析出的气体可以更快地从附近的型壳逸出,上浮时间更短,因而气孔分布面积比更低。

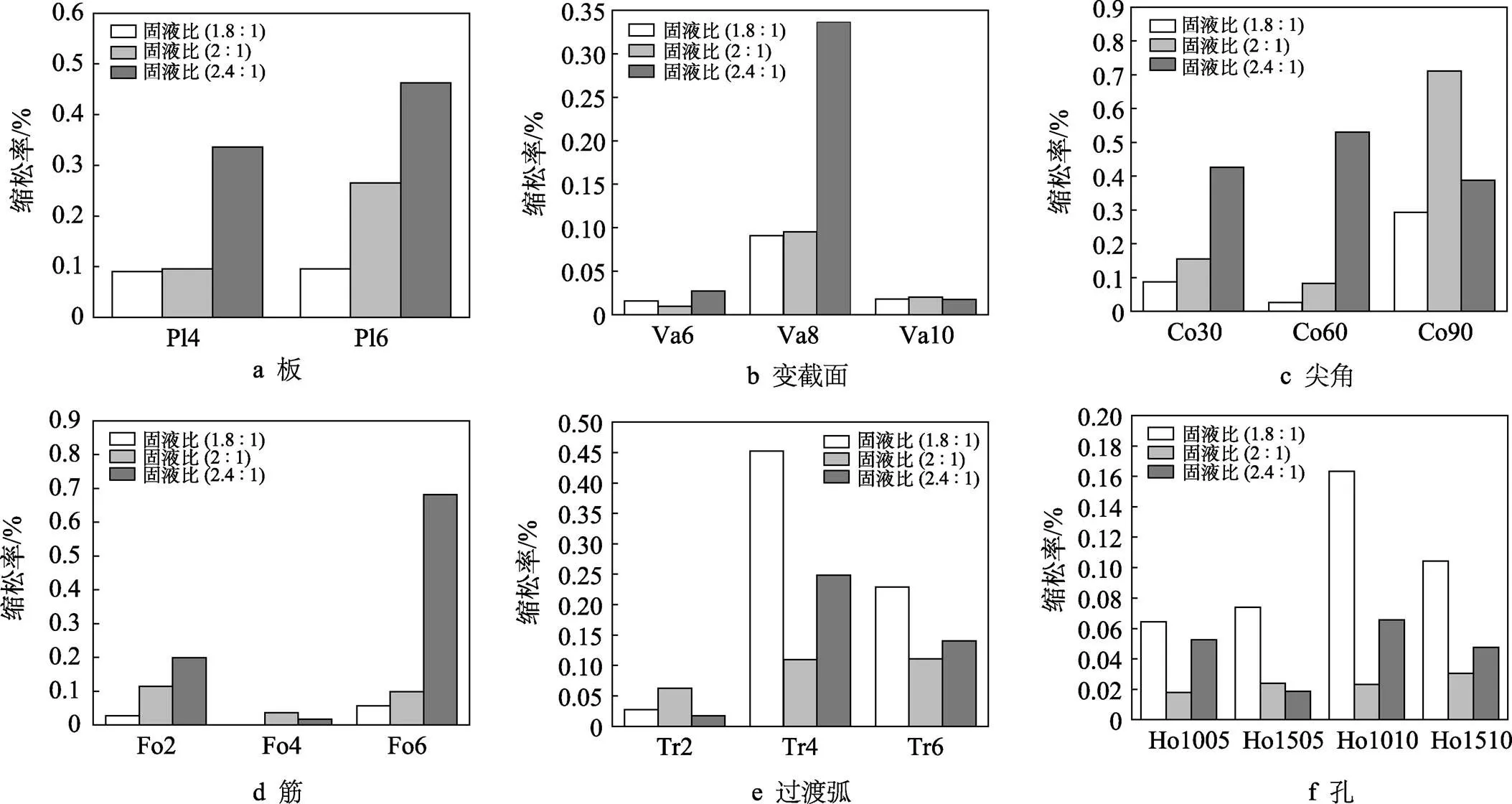

2.10.2 型壳固液比对各特征结构件截面缩松率的影响

不同型壳固液比的导热性不同,会影响型壳的激冷能力,进而影响铸件的截面缩松率。不同型壳固液比条件下各类结构件的缩松率统计结果见图24。由图24可以看出,对板、变截面、尖角和筋型结构件而言,截面缩松率随型壳固液比的增大而增高,型壳固液比为1.8∶1时截面缩松率最低。对过渡弧和孔型结构件而言,型壳固液比为2∶1时截面缩松率最低,型壳固液比为1.8∶1时截面缩松率最高。

型壳的导热性随固液比的提高而降低,型壳固液比越高,型壳激冷能力越差,型腔内熔体的冷却速度越慢,凝固时间远大于浇注时间,先浇入合金凝固时产生的缩松被熔体所补缩的量越少,因而缩松面积越大。而过渡弧和孔在型壳固液比为1.8∶1时缩松率最高,可能是由于型壳导热性太高,导致薄截面凝固的速度与相连的厚截面相比过快,影响了熔体补缩,导致厚度变化处出现了大面积缩松。

图24 不同固液比下不同结构铸件的截面缩松率

3 结论

通过统计板、变截面、尖角、筋、过渡弧、孔、环和曲面等8种特征结构铸件在1.8∶1、2∶1和2.4∶1等3种固液比下的充型、收缩和缺陷情况,研究了铸件的特征结构和型壳固液比对其铸造成形性能的影响。

1)板、变截面和尖角的充型规律。板的充型高度随其厚度增大而提高,当板的厚度≥6 mm时基本可以充型完整;变截面的充型高度随底端厚度的增大即厚度变化率的增大而提高。对顶端为2 mm的变截面型铸件,当变截面底端≥8 mm,即厚度变化率≥0.075时可基本充型完整;尖角的充型率随尖角角度增大而增大,尖角≥90°时可以基本充型完整。

2)各类结构件的收缩率。Ti−48Al−2Cr−2Nb合金的收缩率在1.8%~3.3%之间,各种特征结构与尺寸参数对收缩率影响较小,各类结构件的收缩率均随壁厚增大而增大。

3)不同特征结构铸件的缩松形成规律。不同壁厚的板、环、孔型铸件的缩松分布面积比随壁厚增大而减小,截面缩松率随壁厚增大而增大;变截面型铸件的截面缩松率随壁厚变化率的增大而降低,变截面型铸件在相同高度和壁厚处的截面缩松率显著低于板型铸件,仅为其5%~10%;尖角型铸件的缩松分布面积比和缩松率随尖角角度的增大而增大;过渡弧型铸件的缩松分布面积比随R角的增大而增大,缩松率随R角的增大先增高后降低;孔型铸件的缩松分布面积比和截面缩松率随孔径的增大而增大;曲面型铸件沿高度方向的缩松分布面积比随曲率减小而降低。在不同特征结构中,变截面型铸件的平均截面缩松率最低,为0.012%~0.018%;尖角型铸件的平均截面缩松率最高,为0.21%~0.46%。

4)不同型壳固液比下铸件的气孔和缩松形成规律。型壳固液比为1.8∶1和2∶1时的铸件气孔分布面积比普遍比2.4∶1时的更低,仅为其10%~80%。气孔分布面积与结构件的尺寸参数有关,普遍随结构件的壁厚增大及曲面曲率的减小而增大。型壳固液比对缩松率的影响与铸件的结构有关,对板、变截面、尖角、筋型铸件而言,截面缩松率整体随型壳固液比的增大而增高;对过渡弧和孔型铸件而言,型壳固液比为2∶1时截面缩松率最低。

[1] DIMIDUK D M. Gamma Titanium Aluminide Alloys-An Assessment within the Competition of Aerospace Structural Materials[J]. Materials Science and Engineering: A, 1999, 263(2): 281-288.

[2] 李飞, 王飞, 陈光, 等. 熔模精密铸造TiAl基金属间化合物研究进展[J]. 中国材料进展, 2010, 29(2): 24-30.

LI Fei, WANG Fei, CHEN Guang, et al. Review of the Investment Casting of TiAl Based Intermetallic Alloys[J]. Materials China, 2010, 29(2): 24-30.

[3] YOUNG-WON K. Ordered Intermetallic Alloys, Part III: Gamma Titanium Aluminides[J]. JOM, 1994, 46(7): 30-39.

[4] SVOBODA J, FISCHER F D. A New Approach to Modelling of Non-Steady Grain Growth[J]. Acta Materialia, 2007, 55(13): 4467-4474.

[5] 史耀君, 杜宇雷, 陈光. 高铌钛铝基合金研究进展[J]. 稀有金属, 2007, 31(6): 834-839.

SHI Yao-jun, DU Yu-lei, CHEN Guang. Progress in Research on High Niobium Containing TiAl-Based Alloy[J]. Chinese Journal of Rare Metals, 2007, 31(6): 834-839.

[6] 万元彬. TiAl基合金熔模铸造缺陷的研究[D]. 哈尔滨: 哈尔滨工业大学, 2009: 1-2.

WAN Yuan-bin. Study on Investment Casting Defects of TiAl Alloy[D]. Harbin: Harbin Institute of Technology, 2009: 1-2.

[7] 苏彦庆, 刘畅, 毕维升, 等. TiAl基合金杆形件铸造缺陷与铸造方法的关系[J]. 特种铸造及有色合金, 2002, 22(5): 11-12.

SU Yan-qing, LIU Chang, BI Wei-sheng, et al. Influence of Casting Processes on Shrinkage Distribution in TiAl Based Alloy Shaft Castings[J]. Special Casting & Nonferrous Alloys, 2002, 22(5): 11-12.

[8] 潘玉洪. 熔模铸件常见缺陷分析(七)——缩孔与缩松[J]. 凿岩机械气动工具, 1990(1): 61-69.

PAN Yu-hong. Analysis of Common Defects of Investment Casting (VII)—Shrinkage and Porosity[J]. Rock Drilling Machinery & Pneumatic Tools, 1990(1): 61-69.

[9] CHEN Yu-yong, ZHAO Er-tuan, KONG Fan-tao, et al. Fabrication of Thin-Walled High-Temperature Titanium Alloy Component by Investment Casting[J]. Materials and Manufacturing Processes, 2013, 28(6): 605-609.

[10] JOVANOVIĆ M T, DIMČIĆ B, BOBIĆ I, et al. Microstructure and Mechanical Properties of Precision Cast TiAl Turbocharger Wheel[J]. Journal of Materials Processing Technology, 2005, 167(1): 14-21.

[11] RISHEL L L, BIERY N E, RABAN R, et al. Cast Structure and Property Variability in Gamma Titanium Aluminides[J]. Intermetallics, 1998, 6(7/8): 629-636.

[12] 潘玉洪. 熔模铸件常见缺陷分析(五)——气孔[J]. 凿岩机械气动工具, 1989(3): 53-61.

PAN Yu-hong. Analysis of Common Defects of Investment Casting (V)—Pore[J]. Rock Drilling Machinery & Pneumatic Tools, 1989(3): 53-61.

[13] SUNG S Y, KIM Y J. Modeling of Titanium Aluminides Turbo-Charger Casting[J]. Intermetallics, 2007, 15(4): 468-474.

[14] 陈玉勇, 贾燚, 肖树龙, 等. TiAl基金属间化合物熔模精密铸造研究进展[J]. 金属学报, 2013, 49(11): 1281-1285.

CHEN Yu-yong, JIA Yi, XIAO Shu-long, et al. Review of the Investment Casting of Tial-Based Intermetallic Alloys[J]. Acta Metallurgica Sinica, 2013, 49(11): 1281-1285.

[15] 李璐瑶. Ti-48Al-2Cr-2Nb熔模铸造性能与组织的研究[D]. 哈尔滨: 哈尔滨工业大学, 2014: 49-50.

LI Lu-yao. Study on Investment Casting Property and Microstructure of Ti-48Al-2Cr-2Nb[D]. Harbin: Harbin Institute of Technology, 2014: 49-50.

[16] 楚玉东, 常辉, 黄东, 等. ZTC4钛合金机匣构件离心铸造过程的数值模拟[J]. 特种铸造及有色合金, 2012, 32(2): 133-136.

CHU Yu-dong, CHANG Hui, HUANG Dong, et al. Numerical Simulation of Centrifugal Casting Process of ZTC4 Ti Alloy Case[J]. Special Casting & Nonferrous Alloys, 2012, 32(2): 133-136.

[17] FU P X, KANG X H, MA Y C, et al. Centrifugal Casting of TiAl Exhaust Valves[J]. Intermetallics, 2008, 16(2): 130-138.

[18] 历长云, 王狂飞, 许磊, 等. 离心场下钛合金熔体充填及凝固过程中铸型转速的确定[J]. 稀有金属材料与工程, 2011, 40(S2): 417-420.

LI Chang-yun, WANG Kuang-fei, XU Lei, et al. Rotational Velocity Determination for Titanium Alloy Melts during Filling and Solidification Process in the Centrifugal Casting[J]. Rare Metal Materials and Engineering, 2011, 40(S2): 417-420.

[19] YANG L, CHAI L H, LIANG Y F, et al. Numerical Simulation and Experimental Verification of Gravity and Centrifugal Investment Casting Low Pressure Turbine Blades for High Nb-TiAl Alloy[J]. Intermetallics, 2015, 66: 149-155.

[20] 周浩. TiAl基合金熔模精密铸造用型壳制备工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2007: 5.

ZHOU Hao. Shellmould Fabrication for the Investment Casting of Titanium Aluminides[D]. Harbin: Harbin Institute of Technology, 2007: 5.

[21] YANG K, YANG Z J, DENG P, et al. Microstructure and Mechanical Properties of As-Cast-TiAl Alloys with Different Cooling Rates[J]. Journal of Materials Engineering and Performance, 2019, 28(4): 2271-2280.

[22] JIA Yi, LIU Zhi-dong, LI Sha, et al. Effect of Cooling Rate on Solidification Microstructure and Mechanical Properties of TiB2-Containing TiAl Alloy[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(2): 391-403.

[23] 张凯, 刘婷婷, 张长东, 等. 基于熔池数据分析的激光选区熔化成形件翘曲变形行为研究[J]. 中国激光, 2015, 42(9): 135-141.

ZHANG Kai, LIU Ting-ting, ZHANG Chang-dong, et al. Study on Deformation Behavior in Selective Laser Melting Based on the Analysis of the Melt Pool Data[J]. Chinese Journal of Lasers, 2015, 42(9): 135-141.

[24] 李东方. 基于激光选区熔化成型的支撑结构优化及工艺研究[D]. 北京: 北京工业大学, 2017: 18.

LI Dong-fang. Optimization of Support Structure and Technology Research Based on Selective Laser Melting[D]. Beijing: Beijing University of Technology, 2017: 18.

[25] 张双琪. TiAl合金熔模精密铸造型壳退让性的研究[D]. 沈阳: 沈阳工业大学, 2018: 1-2.

ZHANG Shuang-qi. Study on Investment Casting Shell Deformability of TiAl Alloy[D]. Shenyang: Shenyang University of Technology, 2018: 1-2.

Effect of Characteristic Structure and Shell Solid-Liquid Ratio on Casting Defects of TiAl Based Alloy Castings

ZHANG Yang-sheng1,HU Hai-tao1,2,3, ZUO Jia-bin1,2,3, FENG Xin1,2,3,NAN Hai1,2,3, DING Xian-fei1,2,3

(1. AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China; 2. Bejing Engineering Research Center of Advanced Titanium Alloy Precision Forming Technology, Beijing 100084, China; 3. BIAM Co., Ltd., Beijing 100094, China)

The work aims to reveal the influence of the structural characteristics of the casting and the difference of the solid-liquid ratio of the mold shell on the filling rate, shrinkage rate and internal defect tendency of the casting.Ti-48Al-2Cr-2Nb alloy structural element castings were prepared by gravity casting with three different solid-liquid ratio shells. The casting formability of 8 typical characteristic structures (plate, variable section, sharp corner, reinforcement, transition arc, hole, ring and curved surface) with different size parameters, such as filling rate, shrinkage rate, number and distribution of shrinkage / porosity and section shrinkage rate, was studied.The results show that, when the thickness of the plate is ≥6 mm, when the thickness change rate of the variable section is ≥0.075, and when the Sharp corner is ≥90°, the mold filling is basically complete. The shrinkage rate of the casting is between 1.8% and 3.3%. Among the different characteristic structures, the average section shrinkage porosity of variable section is 0.012%-0.018%, and that of Sharp corner is 0.21%-0.46%. When the solid-liquid ratio of the mold shell is 1.8∶1 and 2∶1, the porosity distribution area of the casting is only 10%-80% of that under 2.4∶1.The conclusion is that the filling height increases with the increase of casting thickness and angle. The structure and size of various features have little influence on shrinkage. The factors such as wall thickness, thickness change rate, angle and pore diameter of the casting will affect the quantity and distribution of shrinkage porosity. When the solid-liquid ratio of the mold shell is 1.8∶1 and 2∶1, the air hole distribution area ratio of the casting is generally lower than that under 2.4∶1. The relevant results provide a favorable support for the development of common technology of structural design optimization and precision casting process optimization of titanium aluminum alloy complex components.

TiAl; casting; characteristic structure; solid-liquid ratio; shrinkage; defects

10.3969/j.issn.1674-6457.2022.11.017

TG27

A

1674-6457(2022)11-0170-14

2022–07–29

国家科技重大专项(J2019–VI–0003–0116)

张扬晟(1996—),男,硕士生,主要研究方向为铸造钛铝合金技术。

丁贤飞(1980—),男,博士,高级工程师,主要研究方向为钛合金与钛铝系合金及其精密成形技术。