重型汽车离合器的散热改进措施

2022-11-23李庚璋

赵 轩,刘 欢,李庚璋

重型汽车离合器的散热改进措施

赵 轩,刘 欢,李庚璋

(陕西重型汽车有限公司 汽车工程研究院,陕西 西安 710200)

重型汽车在起步时,离合器中的飞轮和从动盘由分离状态变为完全接合。分离状态时,离合器中的飞轮由发动机驱动旋转,从动盘无动力来源;而接合时,从动盘转速不断增加,主从动件间产生相对滑动,会造成压盘、飞轮等零部件温度升高。如果摩擦表面温度过高,会加剧摩擦片磨损,并将严重影响离合器正常工作和使用寿命。文章从优化离合器通风散热的角度,对三种不同结构的离台器进行热平衡分析,根据各结构离合器平衡后的温度分布,得到一种较优的离合器散热改进方案。

重型汽车;离合器;通风散热;热平衡分析;散热优化

离合器是将被压盘所压的从动盘贴压在飞轮上面传递或者切断发动机所产生的飞轮的旋转运动和转矩,从而把发动机的动力传递到变速器或者切断动力传递的装置[1]。单盘离合器只有一个从动盘,一般为干式离合器(在空气中工作)。单盘离合器具有结构简单、分离彻底、散热良好、尺寸紧凑、调整方便、从动部分转动惯量小等特点而在重型商用车上应用最为广泛[2]。

重型商用车因载荷大、工况恶劣等原因导致离合器故障率相对较高。影响离合器使用寿命的因素多种多样。本文从提升离合器盖总成通风散热,增强换热的角度来改善离合器工作温度,通过对三种离合器改进方案进行分析,得到一种较好的离合器盖总成设计办法。

1 离合器的散热问题

目前汽车上采用较为广泛的是用弹簧压紧的摩擦离合器[3]。摩擦离合器在分离和接合过程中,由于摩擦会产生大量的热。如果不解决好通风散热问题,会使压盘温度上升过高。试验表明,摩擦片的磨损速度是随着压盘温度的升高而增大的。

在正常使用条件下,离合器一般都不会产生过热现象。然而在某些特殊条件下起步(如重型汽车在陡坡起步或陷入深坑时起步)情况就不同了。此时,发动机的转速比较高,并且滑磨时间也比较长,这样就必然会产生大量的热,使压盘温升较高,容易造成摩擦片早期磨损或烧蚀。在特别频繁的使用条件下,压盘表面的瞬间温度有可能达到1 000℃。过高的温度可以使压盘受热变形、产生裂纹,甚至碎裂。降低热应力,减少压盘裂纹的生成和变形,从而可有效地提高离合器的可靠性[4]。

为了改善离合器的热负荷,对于商用车上使用最广泛的干式单摩擦片膜片弹簧离合器可以采取以下措施:

(1)增大压盘质量使其具有较大的热容量;

(2)采用利于离合器通风散热的结构设计。

改善离合器通风散热的结构措施主要包括:在压盘上设置散热筋或鼓风筋;在离合器盖上开较大的通风孔;在离合器外壳上设置通风窗。

离合器安装在发动机飞轮壳及变速器壳内,变速器壳上设置有观察孔以便于观察维修,同时有利于离合器散热。

离合器盖是离合器压紧弹簧和分离杆的支承壳体。在保证一定刚度的同时,离合器盖中央有较大圆孔,在保证膜片弹簧离合器正常工作的同时,也有利于离合器通风散热。

2 结构优化

在离合器的接合过程中,由于滑磨的存在,每接合一次的过程都要产生大量的热,而每次接合的时间又短(大约3 s),因此,热量根本来不及全部传到周围空气中去,必然导致摩擦副的温升。在使用频繁和艰难条件下工作的离合器,这种温升就更为严重。

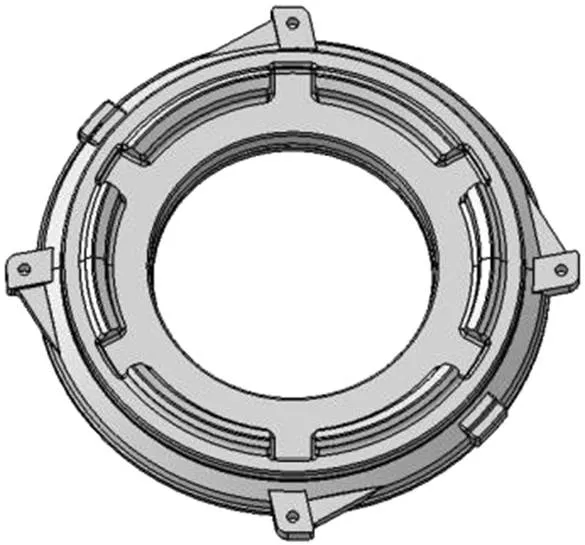

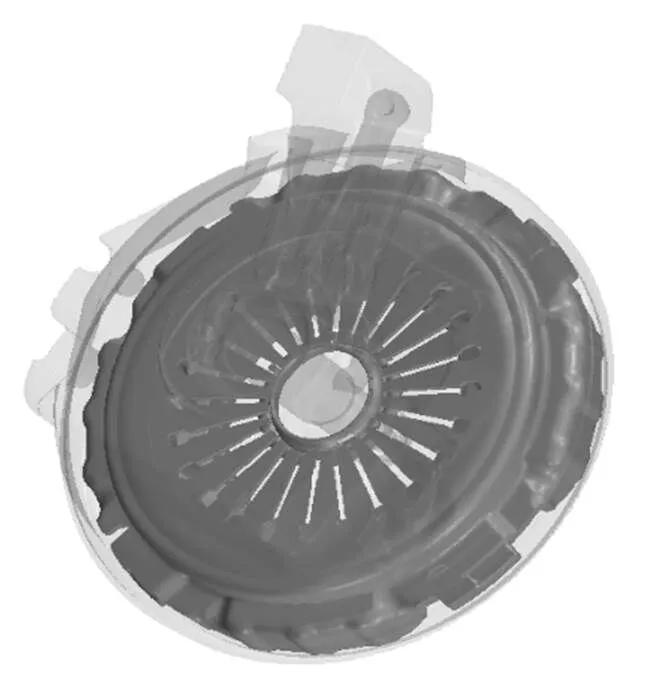

由于摩擦片的摩擦材料导热性很差,在滑磨过程中所产生的热主要由飞轮和压盘等零件吸收,为了使每次接合时温升不至于过高,要求压盘有足够的质量来吸收热量。方案一:仅增加压盘质量,结构不变,如图1所示。

图1 方案一结构:仅增加压盘质量

质量增加,加大了离合器压盘的热容量,理论上有利于降低离合器温升。为进一步增强离合器的通风散热,在增大压盘质量的同时,对离合器压盘的结构做一些改变,即方案二:在离合器压盘上增加散热筋(在离合器旋转时也起到导流作用),如图2所示。

图2 方案二结构:增加压盘质量,同时增加散热筋

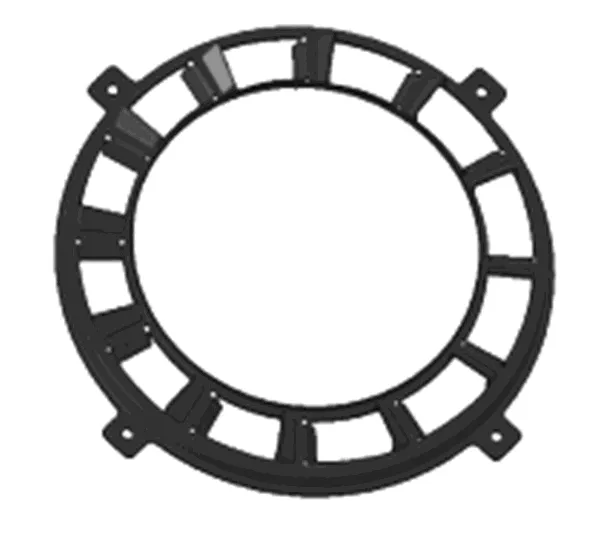

除了提升离合器压盘的热容量及增加散热筋外,也可以在离合器盖上增加导流叶片,如图3所示。方案三:在方案二的基础上,对离合器盖增加导流叶片。

3 离合器的热交换

离合器接合产生热量的同时也伴随着热量的传递,也就是说离合器产生热量和放出热量是同时进行的。

离合器接合过程中,从动盘与发动机飞轮及离合器压盘通过摩擦产生热量。热量在相互接触的固体间通过热传导的方式传递。离合器在旋转时与周围空气进行着热对流。同时,离合器也通过热辐射的方式不断向发动机及变速器壳体辐射热量。

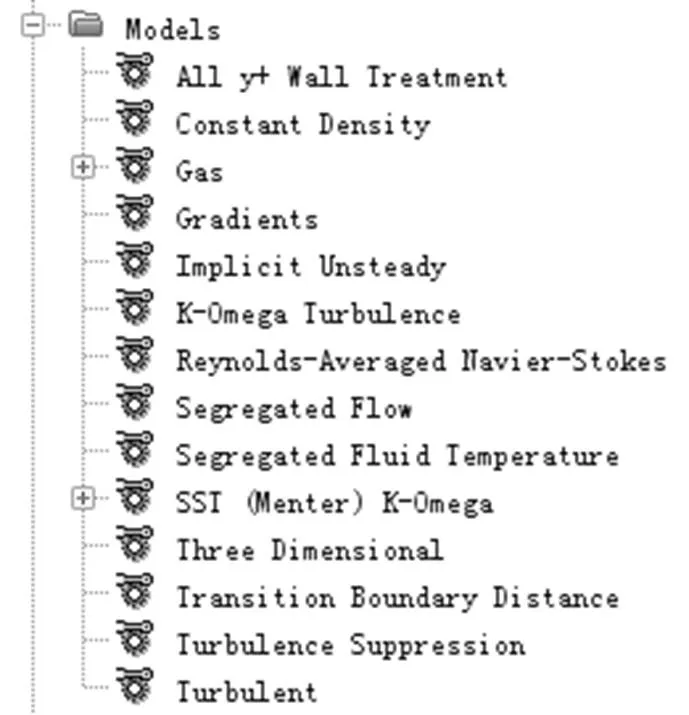

图4 计算模型

为了得到三种结构优化后的离合器在工作过程中的热场分布,本文采用STAR-CCM+软件对三种不同结构的离合器进行热仿真计算,经过对比分析可得最优散热效果的离合器结构。为了获得良好的网格质量以捕捉准确的计算结果,网格类型采用多面体网格和棱柱网格结合。

图4为该仿真采用的计算模型。采用空气为工作介质,压力为0.1 MPa,环境温度为20 ℃。变速器侧壳体(图5)和发动机侧壳体(图6)材料均选用牌号为HT250的铸铁,导热系数λ为 50 W/m•K,空气侧表面对流传热系数为50 W/(m2•℃),除散热面表面外其余表面理想化为绝热表面。

图5 变速器侧壳体

图6 发动机侧壳体

4 分析验证

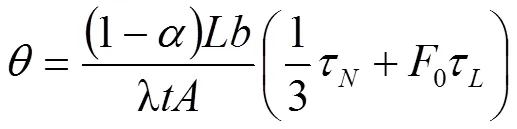

离合器在接合过程中,摩擦表面当时的表面温度计算公式如下[4]:

式中,为滑磨功;为摩擦副接触面面积;为材料参与吸热的有效厚度;为离合器两次接合的时间间隔(冷却时间);为热流分配系数;λ为材料的导热系数;为滑磨功率;为滑磨的无因次参数;傅里叶系数0和有关。

图7和图8分别为变速器端和发动机端离合器表面温度分布云图,图9为离合器内部结构,表1—表3分别为三种不同方案的离合器变速器端、发动机端和内部的热场数据对比。

图7 离合器的变速器端表面温度分布云图

表1 三种不同方案的离合器变速器端的表面热场数据

方案最高温度/℃平均温度/℃散热量/W平均换热系数/W/(m2•℃) 方案一211.58101.72 31572.0 方案二198.7598.22 20386.7 方案三246.99106.02 44040.3

图8 离合器的发动机端表面温度分布云图

表2 三种不同方案的离合器发动机端的表面热场特性

方案最高温度/℃平均温度/℃散热量/W平均换热系数/W/(m2•℃) 方案一354.38235.83 06751.4 方案二342.76227.32 95551.0 方案三369.60218.52 83053.3

根据对比分析,方案二增加离合器压盘质量同时增加散热筋结构,可改善离合器的工作温度且离合器内温度均匀度较好。

图9 离合器内部结构

表3 离合器内部热场数据

方案离合器平均温度/℃温度分布均匀度 方案一206.50.909 7 方案二205.90.912 7 方案三209.90.902 8

5 样件试装及实车验证

根据上述分析,按所选优化方案进行样件试制和装车验证,实测离合器表面温度与优化前进行对比,相同工况和起步次数下,平均温度降低 3 ℃,与上述仿真分析基本吻合。因此,此种方案已在实际生产中进行推广应用。

6 结语

为改善离合器的散热情况,增加离合器压盘质量以提升压盘热容量,改善了离合器热负荷;同时在离合器压盘上增加散热筋,既增加了换热面积又起到导流作用。经过分析该方案可对离合器工作温度起到改善作用,有利于延长离合器的使用寿命。

[1] 武田信之.载货汽车设计[M].北京:人民交通出版社, 1997.

[2] 王霄锋.汽车底盘设计[M].北京:清华大学出版社, 2010.

[3] 陈家瑞.汽车构造[M].5版.人民交通出版社,2006.

[4] 徐石安.汽车离合器[M].北京:清华大学出版社,2005.

Heat Dissipation Improvement of the Clutch for Heavy-duty Vehicle

ZHAO Xuan, LIU Huan, LI Gengzhang

( Automotive Engineering R&D Institute, Shaanxi Heavy Duty Automobile Company Limited, Xi’an 710200, China )

During the start of the heavy-duty vehicle, the flywheel and driven plateof the clutch change from a separated state to a fully engaged state.In the separated state, the flywheeloftheclutch is driven to rotate by the engine, and the driven plate has no power source.And in the engaged state, as the speed of the driven plate continues to increase, the relative sliding occurs between the driving and the driven part, which will cause the temperature of the pressure plate andthe flywheels to rise.If thetemperatureof the friction surface is too high, it will aggravate the friction lining wear, and will seriously affect the normal operation and service life of the clutch.In this paper, the thermal balance of three clutches with different structures was analyzed, and a better solution to improve the heat dissipation of the clutch wasobtained according to the temperature distribution of the thermal balance for the clutch with different structures.

Heavy-duty vehicle;Clutch; Heat dissipation;Thermal balance analysis;Heat dissipaion optimization

U463.2

A

1671-7988(2022)21-108-04

U463.2

A

1671-7988(2022)21-108-04

10.16638/j.cnki.1671-7988.2022.021.020

赵轩(1990—),男,硕士,工程师,研究方向为汽车底盘设计,E-mail:zhaoxuan@sxqc.com。