非晶态金属纤维导电砂浆的制备及体积电阻率的研究

2022-11-23晏小熊王山水宋永强

晏小熊,李 茂,王山水,宋永强,袁 毅,易 阳,朱 尧

(江苏科技大学土木工程与建筑学院,江苏 镇江 212000)

0 引言

Barnard[1]最早于1965年提出并定义了导电混凝土这一材料,其包含一定导电掺料的水泥基复合材料即可称为导电混凝土。

导电混凝土中对于导电传导特性起决定作用的就是导电掺料,所以导电掺料的选取与掺量至关重要[2]。目前,常用的导电掺料包括碳纤维、炭黑、石墨等碳基导电掺料与钢纤维、金属碎屑等金属基导电掺料[3-4]。钢纤维具有良好的导电性能且强度高加工简单,掺入混凝土中可以同时起到增韧与增强导电性能的作用[5]。但随着时间的推移,钢纤维表面会形成氧化钝化膜,导致导电混凝土的电阻率大幅度上升[6]。碳纤维的化学性质相对稳定,耐腐蚀性能明显优于普通钢纤维。但是碳纤维在混凝土中不易分散,在拌合的过程中会引入大量气泡且造价较高[7]。为了从根本上解决这些问题,选择新的导电掺料至关重要。

非晶态金属纤维是液态金属在急速冷却下(冷却速率超过105Ks-1),通过冷冻轮生成的一定长度的纤维状材料,具有非晶态金属耐腐蚀的特性。在制造过程中,熔化的合金从陶瓷喷嘴中流出,并与冷却轮高速碰撞。快速冷却后,形成连续的条带。如果冷藏轮上有切口,则连续条带会自动切割成固定长度的纤维。通过调整喷嘴孔的尺寸,可以生产出不同宽度的纤维。与钩形钢纤维或其他不锈钢纤维的生产工艺不同,非晶态金属纤维的生产更为简单,省去了传统端钩钢纤维、不锈钢纤维在生产过程中无法避免的铸造、热轧、拉伸和切割工艺,在提高生产效率的同时降低了人工成本。更重要的是,由于非晶态金属纤维的生产工艺简单,与生产过程相关的二氧化碳排放和能源消耗明显小于传统金属纤维。Yang等[8]人指出,非晶态金属纤维的二氧化碳排放总量比传统钢纤维低约20%。所以,使用非晶态金属纤维取代传统金属纤维对于我国碳中和、碳减排的目标意义深远。故此项目使用非晶态金属纤维作为导电掺料制备导电砂浆,研究非晶态金属导电砂浆体积电阻率与纤维掺量、试件期龄之间的关系。

1 实验研究

1.1 实验材料

本实验采用ASTM标准[9]Type I型硅酸盐水泥、CEN 袋装标准砂制备的水泥砂浆为基体,使用长度10 mm的非晶态金属纤维(图1)、6 mm 聚丙烯腈(PAN)基碳纤维(图2)、30 mm 普通钢纤维(图3)作为导电掺料,分别制备导电水泥基试件。使用自来水拌和养护所有试件。聚羧酸系高效减水剂(SP)应用于所有含纤维的混合物中。胶凝材料与细骨料的规格参数见表1。CEN标准砂通过筛分测量的级配符合EN 196-1(§5)以及ISO 679:2009(§5)的要求。导电掺料的基本特性见表2,其形貌特征如图1~3所示。

图1 非晶态金属纤维的形貌特征

图2 碳纤维的形貌特征

图3 端钩钢纤维的形貌特征

表1 胶凝材料、细骨料的相关特性与执行标准

表2 导电掺料的基本特性

1.2 实验计划

实验设计采用10 mm非晶态金属纤维、6 mm PAN基碳纤维与30 mm端钩钢纤维作为导电掺料,以体积比0%、0.1%、0.25%、0.4%、0.75%、1%、1.25%、1.5% 为掺量分别制备导电水泥基试件,水灰比为0.42。每组试件12个,共8组。新拌砂浆入模1 d后脱模,脱模后的试件水养护至实验期龄。

实验测试项目为28 d抗弯、抗压强度以及10 d、30 d、60 d的体积电阻率。抗弯抗压强度测试分别在ASTM C348[10]和ASTM C349[11]标准的指导下进行。体积电阻率测试时,先将样本取出,擦干表面至无水迹时测定基体含水率。当基体含水率偏差<3%时开始实验。测试使用60 Hz、220 V 交流电与功率表对样本进行电阻率监测,测试结果由计算机自动收集记录。计算公式如式(1):

(1)

式中:ρ为电阻率(Ω·cm);R为电阻(Ω);S为电极面积(cm2);L为电极间长度(cm)。

实验使用表3中的配合比,根据实验目的制备不同尺寸的试件。制备4 cm×4 cm×16 cm的试样进行抗折强度和抗压强度试验。采用4 cm×16 cm×16 cm的模具制备4 cm×4 cm×15 cm的埋置电极试件(双电极法),用于体积电阻率的测试。与附着电极法相比,嵌入电极的耐久性高、极化低、接触电阻小,更适合于水泥基材料的电阻率测量与反复试验[12]。

项目在前期研究的基础上优化了电极的布设方式。与传统双电极布设的样本相比,经过优化的样本在测试过程中操作简单,且更加安全稳定,适合反复测试。试验使用的铜电极片与电极布设方式如图4所示。电极预埋于试件的两端,脱模后去掉固定用的泡沫板,仅有一小部分电极外露,其余部分被基体包裹,更加稳定。测试时仅需将外露的电极两端接入电路即可,操作安全简便。

表3 配合比

(a)实验所用纯铜电极以及电极入模后的位置

(b)用于体积电阻率测试的试件图4 铜电极与电极布设方式

2 结果与分析

2.1 抗弯抗压强度

抗弯强度测试结果如图5所示。实验显示,非晶态金属纤维、钢纤维、碳纤维可以不同程度地提高样本的抗弯能力。普通钢纤维与非晶态金属纤维的表现要优于碳纤维,尤其是当纤维掺量的体积分数超过0.4%时,端钩钢纤维对基体的增强作用最为明显。这主要是由于纤维的钩状端在弯曲载荷期间提供了牢固的机械结合,所以增强的效果要优于非晶态金属纤维。但当纤维掺量的体积分数超过1.25%时增韧效果明显降低。

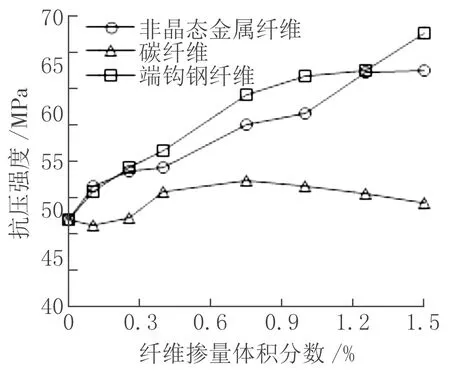

在28 d抗压强度的测试中(图6所示),碳纤维组的增强效果明显低于其他试件,当碳纤维掺量的体积分数>0.75%时,强度开始下降。当掺量达到1.5%时强度进一步降低。这主要是因为碳纤维在承受施加的压缩载荷时不如骨料那么坚固。相比之下,非晶态金属纤维与端钩钢纤维的表现十分接近,非晶态金属纤维的增强效果略低于端钩钢纤维。当掺量的体积分数>1.25%时,非晶态金属纤维的增强效果趋于平缓。

图5 抗弯强度随纤维掺量增加的变化趋势

图6 抗压强度随纤维掺量增加的变化趋势

综前可知,非晶态金属纤维和端钩钢纤维可以同时提高基体的抗弯强度与抗压强度,强度随纤维掺量的增加而增加。碳纤维的增强效果要明显低于非晶态金属纤维与端钩钢纤维。同时,当碳纤维掺量的体积分数高于0.75%时,基体的抗压强度开始下降。

在水泥基材料中加入不连续纤维可以抵抗和延迟裂纹的产生与扩展,起到增强基体的作用。这主要得益于纤维在基体裂缝处起到桥接作用以及对应力传递的改善。同时,纤维还可以在基体开裂后继续提供增强效果,改善基体开裂后的受力性能[13]。非晶态金属纤维表面与基体的连接强度可以很好地抵抗微裂缝的产生与发展。而端钩钢纤维由于特殊的端部设计,使得纤维在被从基体拔出的过程中消耗更多的能量,总体表现为基体抗弯或抗压强度的增加。

实验可得,不同纤维对于同种基体的作用存在很大区别。在相同工况下,这种区别主要取决于纤维的形貌特征与增强机理。以纤维的形式进行分类可以将本实验使用的纤维分为直纤维和弯钩纤维。直纤维,例如非晶态金属纤维与碳纤维,对于基体的增强机理主要取决于纤维表面与基体的物化锚固作用,即纤维表面与基体结合处过渡区的特性,这与纤维表面的特性关系密切。在基体受力开裂的过程中,表面较为粗糙的非晶态金属纤维的物化锚固作用更强,对于基体抗弯、抗压强度的增强明显优于碳纤维。另一方面,非晶态金属纤维的长度大于碳纤维,较长的纤维长度可以提供相对较深的锚固距离。对于弯钩纤维,除了纤维表面与基体的物化锚固之外,还存在机械锚固。弯起的端部可以提供稳定的机械锚固与纤维之间的搭接锚固,在基体在受外部荷载的过程中更加稳定。

2.2 体积电阻率分析

图7所示为非晶态金属纤维对于基体体积电阻率的影响。实验可知,当纤维掺量的体积分数为0%~0.45%时,体积电阻率随纤维掺量的增加而急速下降。当纤维掺量的体积分数>0.45%时,体积电阻率继续下降但幅度逐渐放缓。当纤维掺量的体积分数在1%~1.5%时,下降趋势趋于稳定。另一方面,对不同期龄的试件测试结果显示,体积电阻率随期龄的增加略有增加,当纤维掺量的体积分数<0.75%时,增加量略微明显。当纤维掺量的体积分数>0.75% 时,体积电阻率随期龄变化不明显,体积电阻率趋于稳定。

图7 体积电阻率随纤维掺量增加的变化趋势(非晶态金属纤维)

图8所示为端钩钢纤维对于基体体积电阻率的影响。与非晶态金属纤维(图7)相比,端钩钢纤维同样可以大幅度降低基体的体积电阻率。当纤维掺量的体积分数<0.75%时,体积电阻率随纤维掺量的增加急速下降。纤维掺量的体积分数在0.75%~1.25%内趋于稳定。当纤维掺量的体积分数>1.25%时下降幅度略有增大。当纤维掺量的体积分数<1%时,体积电阻率受期龄影响较为明显。表现为体积电阻率随期龄的增加而增加,基体的导电性能降低。当纤维掺量的体积分数>1%时,这种影响明显减弱。体积电阻率随期龄的增加略有增加,增加幅度不明显。可见当纤维掺量的体积分数>1%时,基体的体积电阻率处于稳定状态,但变化幅度仍大于非晶态金属纤维。

图8 体积电阻率随纤维掺量增加的变化趋势(端钩钢纤维)

图9所示为碳纤维对于基体体积电阻率的影响。同样,碳纤维的加入可以降低基体的体积电阻率。当碳纤维掺量的体积分数<0.25%时,基体的体积电阻率随掺量的增加下降明显。当纤维掺量的体积分数在0.25%~1.25%时,体积电阻率随纤维掺量的增加持续下降,但下降幅度放缓。当纤维掺量的体积分数>1.25%时,下降幅度继续增加。另一方面,从实验结果可知,随着期龄的增加,碳纤维导电混凝土的体积电阻率持续增加,导电性能持续减弱,在10~30 d内变化最为明显。

图9 体积电阻率随纤维掺量增加的变化趋势(碳纤维)

图10所示为相同期龄下不同纤维掺料对基体体积电阻率的影响。以60 d的实验结果为例,在相同掺量的情况下,非晶态金属纤维与端钩钢纤维的体积电阻率要明显低于碳纤维,基体的导电性能更强。

图10 相同期龄下,不同纤维对于基体体积电阻率的影响对比

综前可知,非晶态金属纤维、端钩钢纤维、碳纤维的加入可以不同程度地降低基体的体积电阻率,非晶态金属纤维的作用效果最为明显。这主要是由于非晶态金属纤维具有良好的导电特性,同时由于非晶态金属纤维的厚度只有22 μm,而长度和宽度分别为10 mm和1.2 mm,使得单根纤维的体积小于端钩钢纤维。加之非晶态金属纤维的密度小于端钩钢纤维,所以单根纤维的质量小于端钩钢纤维,在搅拌的过程中更易分散。入模震动后依然可以保持均匀分散的性质。

另一方面,由于非晶态金属纤维的质量更轻,相同掺量下纤维的根数更多,纤维密集度更大,更易在基体中形成密布的导电网络。相比之下,受骨料的影响,碳纤维在基体中的搭接情况较弱,不易形成稳定的导电网络,表现为相同掺量下体积电阻率更大。

随着期龄的增长,水泥水化持续进行,水泥石内部的孔隙结构持续变化,主要表现为水泥石结构越发致密,孔隙内自由水不断减少,这也是导致导电混凝土体积电阻率随时间增长普遍增大的原因之一。非晶态金属纤维与端钩钢纤维的长度更大,连续程度更好,抵御由于期龄增长而造成电阻率变化的能力优于碳纤维。实验同时观察到,随着期龄的增长,非晶态金属纤维导电混凝土的体积电阻率变化要优于端钩钢纤维导电混凝土。造成这一现象的原因可归于两点:首先,单位体积下,非晶态金属纤维的根数更多,密集度更大。在基体内部形成的导电网络更加稳定,能够抵抗由于期龄增长而造成的内部结构变化;其次,非晶态金属纤维具有更加优异的耐酸碱腐蚀的特性,在基体内可以长时间保证稳定,不易受到内部碱度变化以及外部干湿变化的影响。实验结果进一步反应了非晶态金属纤维可以同时增加基体的抗弯强度、抗压强度以及导电性能,具有传统端钩钢纤维与碳纤维无法替代的优势。

3 结论

通过使用非晶态金属纤维、端钩钢纤维以及碳纤维制备了具有导电能力的水泥基复合材料。实验取得的结论:

1)非晶态金属纤维可以同时提高基体的抗弯强度和抗压强度。纤维掺量的体积分数在0~1.5%时,基体的强度随纤维掺量的增加而增大。综合考虑抗压强度与抗弯强度的增长幅度,在纤维掺量的体积分数为1.25%时最佳。

2)非晶态金属纤维可以在不影响基体强度的同时提高导电能力。当纤维掺量的体积分数为0%~0.45%时,体积电阻率随纤维掺量的增加而急速下降。为了保证导电混凝土后期使用的可靠性与经济性,当纤维掺量的体积分数为1.25%时效果最佳。

3)相同工况、掺量下,端钩钢纤维对于基体抗弯强度与抗压强度的影响要优于非晶态金属纤维且明显优于碳纤维。

4)相同工况、掺量下,端钩钢纤维对于基体体积电阻率的影响略逊于非晶态金属纤维但要明显优于碳纤维。