预聚时间对CE/EP树脂体系固化行为的影响①

2022-11-21惠雪梅张承双魏花丽廖英强张光喜

惠雪梅,侯 晓,张承双,魏花丽,廖英强,张光喜

(1.西安航天复合材料研究所,西安 710025;2.陕西省航天复合材料重点实验室,西安 710025;3.中国航天科技集团有限公司,北京 100048)

0 引言

氰酸酯树脂(Cyanate Ester,简称CE树脂)是一种分子中含有两个或两个以上氰酸酯官能团(—OCN)的高性能树脂[1],固化后形成的三嗪环结构使其具有优良的力学性能、化学性能和粘接性能,高的玻璃化温度、较低的介电性能和阻燃性,低的吸水性和出气性,以及较低的尺寸和热稳定性[2-5],同时具有与环氧树脂相似的加工工艺性,如缠绕、铺放、RTM、热压罐等工艺[6-8],广泛应用于印刷电路板、雷达天线罩、航空航天结构复合材料、耐高温胶粘剂和空间结构复合材料等领域[9-12]。

CE树脂虽具有优良的综合性能,但高度对称和高交联密度的三嗪环结构使其具有较高的固化温度(180~250 ℃)、较长的固化时间(10~20 h)、较低的转化率(≈90%)和固化物脆性大等缺点[13-15],导致低生产率和高能耗,严重制约了CE树脂在工程领域的广泛使用,因此CE树脂改性方法成为重要的研究方向和研究热点。目前CE树脂的改性方法主要有与热固性树脂共混、与热塑性树脂共混、与橡胶弹性体共混、与纳米粒子共混等等[16-19],能够达到改善CE树脂固化物的韧性,提高树脂耐热性,降低固化反应温度等目标。然而在制备CE树脂基复合材料预浸料时,常因CE树脂的“结晶”从预浸料中析出并悬浮于表面,严重影响预浸料的外观质量、粘性和粘接性能[20-22]。预聚工艺可破坏原有CE树脂高度对称的化学结构,降低CE树脂的结晶性、软化点和固化反应温度[15,23-24],解决CE树脂室温结晶和析出,改善预浸料粘性和铺覆工艺。

本文采用酚醛型环氧树脂改性CE树脂,用差示扫描量热法(DSC)和红外光谱法(IR)跟踪预聚工艺过程,研究预聚时间对改性CE树脂的固化反应、流变行为、相对分子质量和碳纤维预浸料金相结构的影响,掌握CE树脂的预聚工艺控制方法,改善碳纤维预浸料的粘性和铺覆工艺,为制备高性能碳纤维预浸料和工程化应用提供新型高性能树脂基体。

1 实验

1.1 原材料

双酚A型氰酸酯树脂(CY-1型),白色晶体,熔点78~80 ℃,江都市吴桥树脂厂;酚醛环氧树脂(F-51型),淡黄色粘稠液体,环氧值0.51,软化点20~30 ℃,南通星辰合成材料有限公司;过渡金属离子催化剂,自制;国产T800碳纤维(12K),密度1.80 g/cm3,中复神鹰碳纤维有限公司。

1.2 分析与测试

(1)凝胶时间测试。采用平板小刀法,测试不同温度下的凝胶时间,记录树脂从开始反应到拉丝所用的时间。

(2)差示扫描热分析(DSC)。采用德国耐驰公司的NETZSCH DSC 204F1型差示扫描量热仪测试固化反应热焓和固化曲线,N2气氛保护,温度范围25~350 ℃,升温速率为5 ℃/min。固化度α计算如下式:

式中 ΔH为反应总热焓,J/g;ΔHr为反应剩余热焓,J/g。

(3)红外光谱分析(FTIR)。KBr涂膜法,采用美国Perkin-Elmer公司的FT-IR2000型傅里叶红外光谱仪,扫描范围4000~400 cm-1。

(4)粘度测试。采用奥地利安东帕公司生产的MCR 302型旋转流变仪测试,温度范围20~200 ℃,升温速率5 ℃/min,角频率10 rad/s。

(5)相对分子质量测试(GPC)。采用英国Polymer Laboratories公司的PL GPC-50型凝胶色谱仪,四氢呋喃为介质。

(6)金相结构分析。选5个10 mm×10 mm×2 mm碳纤维复合材料进行镶嵌、打磨和抛光后,采用OLYMPUS DS500型光学显微镜,观察微观形貌特征和孔隙分布情况。

1.3 试样制备

(1)树脂胶液的制备。将CY-1树脂、F-51树脂和自制催化剂按4∶1∶0.2(质量比)依次加入容器中,搅拌并加热至80 ℃,待CY-1树脂完全熔解后,继续加热至120 ℃并恒温,每间隔一定时间取少量胶液,涂抹在白色离型纸上,待测。

(2)碳纤维复合材料的制备。将国产T800/CE/EP热熔预浸料裁切成100 mm×100 mm正方形,铺制厚度d=2 mm的单向层合板,经加压、升温固化后机加5个10 mm×10 mm×2 mm小试样,待测。

2 结果与分析

2.1 预聚时间对CE/EP树脂体系流动性和凝胶时间的影响

图1是不同预聚时间下CE/EP树脂体系状态的比较。由图1可见,刚熔解的改性CE/EP体系呈无色透明液态(图1(a)),预聚20 min后倒入冷壁试管后,立刻出现“晶体析出”现象,呈白色固态(图1(b));分别预聚40 min和60 min后,CE/EP体系呈黄色液态,粘度小,流动性好,但室温静置后仍析出少量白色晶体(图1(c)和(d));预聚100 min后,CE/EP体系呈黄色透明半固态(图1(e)),粘度较之前有所增加,但室温长时间静置后未出现“晶体析出”现象,说明预聚工艺能够消除CE树脂的强结晶性,改善成型工艺。

(a)0 min (b)20 min (c)40 min (d)60 min (e)100 min

凝胶时间是表征树脂在一定温度下从流动液态转变成固体凝胶所需的时间,是确定树脂及其复合材料固化工艺和加压时机的关键参数。图2给出了预聚时间对CE/EP树脂体系凝胶时间的影响。

图2 预聚时间对CE/EP树脂体系凝胶时间的影响

由图2可见,在相同反应温度下,未预聚CE/EP树脂体系达到凝胶状态所需的反应时间较长,而预聚100 min后CE/EP树脂体系的凝胶时间大大缩短,120 ℃时凝胶时间降低60.7%,150 ℃降低69.7%,200 ℃降低70.6%,说明预聚工艺可以显著降低CE/EP树脂体系的固化温度,缩短固化时间,节约生产成本。预聚工艺实质是树脂在特定温度下发生预固化反应,随着预聚时间的延长,逐渐生成具有一定交联度的高分子聚合物,相对分子质量增大、粘度增加,宏观上表现为类似“胶冻”的高聚物。

2.2 预聚时间对CE/EP树脂体系固化反应的影响

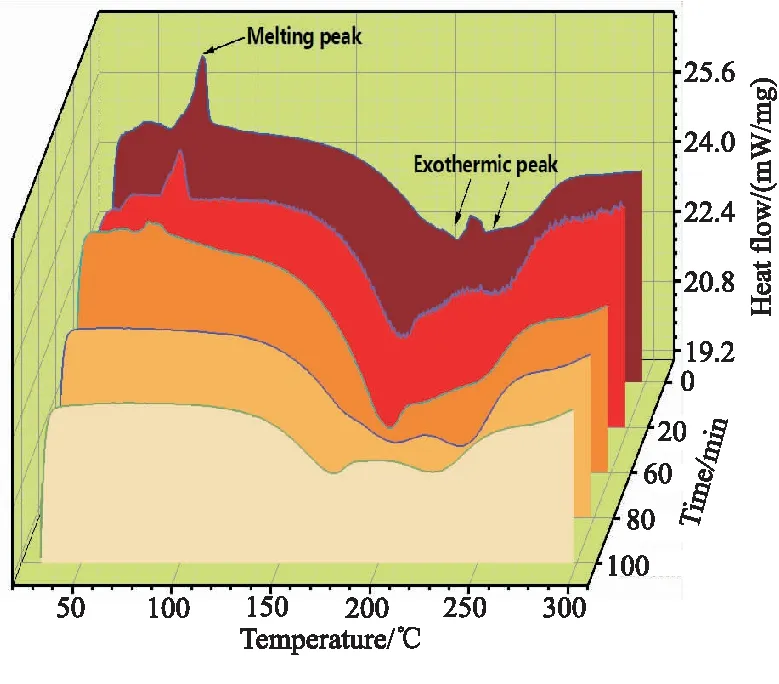

不同预聚时间改性CE/EP树脂体系的动态DSC曲线如图3所示。可见,预聚时间的长短对DSC曲线的影响较为显著。预聚反应初期(t≤60 min),改性CE/EP树脂体系的DSC曲线先后出现1个尖锐的吸热峰和2个放热峰,其中吸热峰是CE树脂的结晶熔融峰,对应CE树脂的熔点78~80 ℃,这与图1观察的树脂状态相一致;第1个放热峰出现在180~200 ℃区域,对应CE树脂的自聚反应,以及CE树脂与酚醛环氧树脂发生的共聚反应,生成三聚氰酸酯和三嗪环结构;第2个放热峰出现在240~250 ℃区域,对应三嗪环结构与环氧基团的聚合反应,生成噁唑啉和噁唑烷酮结构。随着预聚时间的延长(t>60 min),改性CE/EP树脂体系的熔融峰逐渐消失,但两个放热峰依然存在,且向低温方向移动。

图3 不同预聚时间CE/EP树脂体系的动态DSC曲线

树脂固化反应是一个化学交联过程,是树脂由线型分子逐渐变成网状交联结构的过程,通常以固化度α来反映固化程度。图4给出了不同预聚时间改性CE/EP树脂体系对热焓(ΔH)和固化度(α)的影响。

由图4可见,改性CE/EP树脂体系ΔH随预聚时间的延长逐渐降低,而α则随预聚时间的延长逐渐增大。当预聚时间由0 min增至60 min时,ΔH消耗了150.7 J/g,α达到24.4%;增至100 min时,ΔH消耗了187.9 J/g,α达到30.5%;增至150 min时,ΔH消耗了334.2 J/g,α增至54.2%。在预聚反应过程中,CE树脂中的氰酸酯基团与环氧基团在催化剂和热的共同作用下开始发生化学交联反应,随着预聚时间的延长,各官能团间相互碰撞的几率不断增大,固化反应速率加快,固化度增大。

图4 不同预聚时间CE/EP树脂体系的ΔH和α的变化图

图5给出了120 ℃恒温下不同预聚时间改性CE/EP树脂体系的红外光谱。可见,2962 cm-1是亚甲基(—CH2)的特征吸收峰,2271 cm-1和2236 cm-1是氰酸酯基(—OCN)吸收峰,1756 cm-1是噁唑烷酮吸收峰,1680 cm-1是噁唑啉吸收峰,1565、1368、1169 cm-1是三嗪环的吸收峰,913 cm-1是环氧键(—C—O—C)对称伸缩振动峰,830 cm-1是酰亚胺环上双键的吸收峰。在预聚反应初期(t<40 min),—OCN吸收峰(2271 cm-1和2236 cm-1)逐渐增强,这是CE树脂发生自聚反应生成三聚氰酸酯。预聚时间t>40 min后,出现三嗪环吸收峰且不断增强,这是—OCN基与环氧树脂发生环化反应生成三嗪环(1565、1368、1169 cm-1),以及两者发生共聚反应生成的噁唑啉结构(1680 cm-1)。随着预聚时间的延长,三嗪环、噁唑啉与环氧树脂发生环化反应噁唑烷酮(1756 cm-1)。

2.3 预聚时间对CE/EP树脂流变行为的影响

树脂固化反应是聚合物分子链增长和交联的过程,在加热条件下由最初可溶、可熔状态逐步向不溶、不熔状态转变,最终转变为不溶、不熔的三维体型网状结构,因此粘度受固化温度、固化时间和固化度的影响十分显著。不同预聚时间改性CE/EP树脂体系的动态粘度-温度曲线如图6所示。

图6 不同预聚时间CE/EP树脂体系的粘度-温度曲线

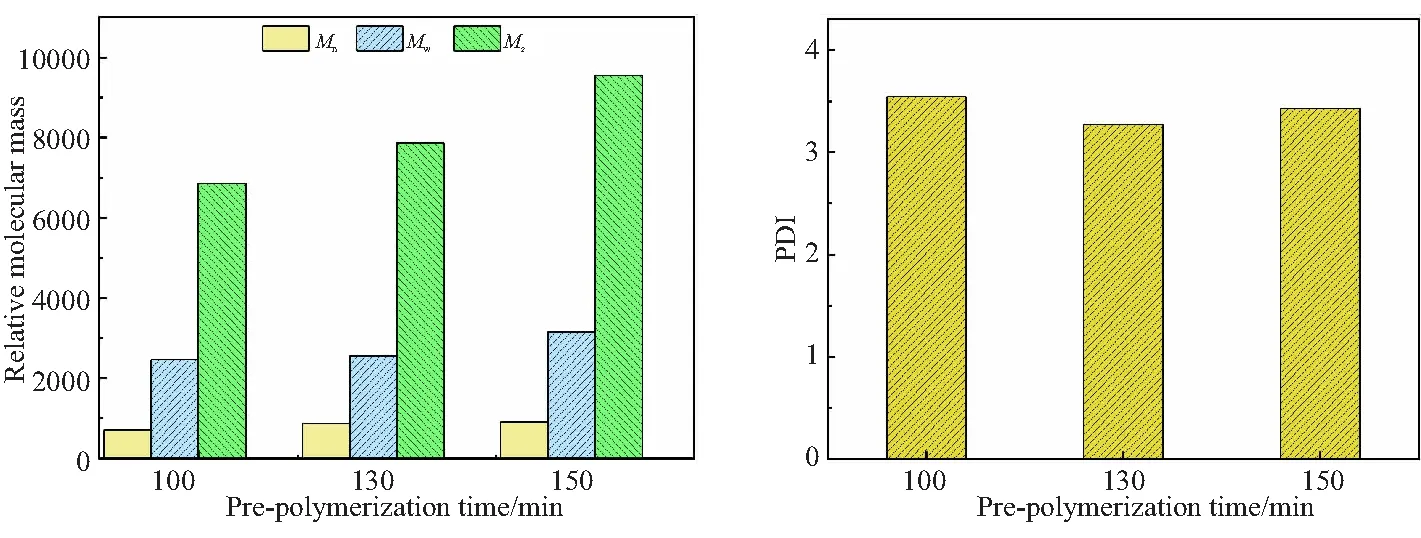

由图6可见,在加热升温过程中,经预聚反应的改性CE/EP树脂体系的流变行为分为三个阶段:第一个阶段是低温区间(30~100 ℃)的粘度降低期,温度的升高加剧了分子无规则热运动,增加了分子链段柔顺性,分子链间的流动阻力变小,故粘度随温度的升高呈指数下降趋势;第二阶段是中温区间(100~180 ℃)的粘度平稳期,分子活性随温度升高而逐渐增大,化学交联反应尚未开始,粘度几乎没有改变;第三阶段是高温区间(>180 ℃)的粘度快速增长期,分子的反应活性快速增大,化学交联反应开始,大分子链间通过化学交联点逐步生成三维网络结构,相对分子质量迅速增大,分子链段的运动严重受阻,导致粘度随温度升高呈指数级增长。由图6还可见,改性CE/EP树脂体系的初始粘度受预聚时间长短的影响较为显著,预聚时间越短,初始粘度越低,粘度平台持续的温度区域越宽;预聚时间越长,初始粘度越高,粘度平台持续的温度区域越窄。当预聚时间t≤20 min时,改性CE/EP树脂体系的粘度仅为10-1Pa·s,几乎不随温度发生变化,升温至185 ℃时粘度缓慢增至1 Pa·s;预聚时间60 min≤t≤100 min时,室温下初始粘度介于102~103Pa·s,100~170 ℃区间内粘度降至10-1Pa·s,具有较宽的粘度平台,升温至180 ℃后粘度在短时间内迅速增至102Pa·s;预聚时间100 min 高分子的统计平均相对分子质量有多种形式,如数均相对分子质量Mn、重均相对分子质量Mw、粘均相对分子质量Mη、Z均相对分子质量Mz和Z+1均相对分子质量Mz+1等等[25-26]。对于多数高分子体系而言,Mn和Mw是最常用的两个物理量,两者比值Mw/Mn称为聚合物多分散性指数(Polymer Dispersity Index,简称PDI)。PDI越大,相对分子质量分布越宽,分子分布相对分散;PDI越小,相对分子质量分布越窄,分子分布相对集中。图7为采用凝胶色谱法(GPC)获得的不同预聚时间下改性CE/EP树脂体系平均相对分子质量和PDI的比较。 (a)Relative molecular mass (b)Polymer dispersity index 由图7(a)可见,改性CE/EP树脂体系的Mn、Mw和Mz都随预聚时间的延长而增大,且Mn 孔隙是复合材料制造过程中不可避免的微小缺陷,是在树脂流动、纤维密实中气泡产生、运动、聚集,伴随树脂固化形成的几微米至几毫米的孔洞[27-28]。孔隙处的应力集中,可加快微裂纹的扩展,削弱树脂传递应力的能量,破坏复合材料界面,直接影响复合材料的力学性能和使用可靠性[29-30]。 图8为采用不同预聚时间CE/EP树脂体系制备的国产T800碳纤维复合材料的金相结构。 (a)20 min (b)60 min (c)100 min 由图8(a)可见,当预聚时间t=20 min时,由于树脂粘度小,树脂流胶现象严重,树脂-纤维的界面结合很差,出现许多较大的孔洞,复合材料的平均孔隙率约为5.5%;当t=60 min时,树脂粘度和相对分子质量增大,粘性增加,树脂-碳纤维的包覆性较好,但仍有少量气泡出现,复合材料的平均孔隙率为2.42%(如图8(b)所示);当t=100 min时,树脂粘度和相对分子质量进一步增加,树脂成膜性和浸润性得到优化,树脂-纤维间的界面结合状态良好,复合材料的平均孔隙率为0.56%(如图8(c)所示)。因此,适宜的预聚时间,可改善树脂-碳纤维间的浸润性、包覆性和界面结合状态,降低复合材料孔隙率,从而提高碳纤维复合材料的力学性能。 (1)预聚工艺可解决改性CE树脂的结晶和析出问题,显著降低凝胶时间和固化温度,缩短固化时间。与未预聚CE树脂相比,当预聚时间t=100 min时,改性CE/EP树脂120 ℃的凝胶时间降低了60.7%,150℃降低了69.7%,200 ℃降低了70.6%,预聚效果显著。 (2)改性CE/EP树脂体系的固化反应有1个吸热峰和2个不同温度区域的放热峰,吸热峰随预聚时间(t≥60 min)的延长逐渐消失,但放热双峰始终存在,同时向低温方向漂移。第1个放热峰在180~200 ℃中温区,生成三聚氰酸酯、三嗪环和噁唑啉;第2个放热峰在240~250 ℃高温区,生成噁唑烷酮。 (3)当预聚时间控制在80 min≤t≤100 min时,改性CE/EP树脂体系在较宽的温度范围(100~170 ℃)内具有较低的粘度(η≈10-1Pa·s)和良好的流动性,满足热熔法碳纤维预浸料对树脂粘度、流动性和成膜性的要求。 (4)预聚时间对改性CE/EP树脂体系的固化度、粘度和平均相对分子质量都有显著影响,三者皆随预聚时间的延长而逐渐增大。当预聚时间t=100 min时,改性CE/EP树脂的预固化度达到30.5%,室温粘度(η≈103Pa·s)和重均相对分子质量(Mw≈2500)适中,树脂成膜性较好,与国产碳纤维间的界面结合状态优良,相应的碳纤维复合材料的平均孔隙率最低(P≈0.56%)。2.4 预聚时间对CE/EP树脂体系相对分子质量的影响

2.5 预聚时间对国产T800CF/CE/EP复合材料金相结构的影响

3 结论