谐波齿轮传动的柔性双连杆机械臂定位

2022-11-21庄志忠褚伯贵

庄志忠,褚伯贵

(1.福建船政交通职业学院机械与智能制造学院,福建 福州 530023;2.武汉理工大学物流工程学院,湖北 武汉 535011)

1 引言

近年来,全球工业市场对协作式机器人产生了浓厚的兴趣,这种机器人通常具备由轻量化连杆和谐波齿轮构成的柔性机械臂[1-3]。紧凑、轻便和灵活的结构使这些柔性机械臂能够安全地与人类互动,而谐波齿轮被广泛认为是精确定位系统中的理想机构[4-5]。然而,由于连杆和传动系统的低刚度而引起的弹性变形可能会极大地激发机械振动。因此,柔性机械臂的高速高精度控制性能往往难以实现。

为了解决振动抑制问题,人们对两质量和三质量系统(又称两惯量和三惯量系统)进行了各种控制方案的研究,它们是振动模式柔性系统的典型模型[6]。特别是由反馈(feedback,FB)和前馈(feedforward,FF)控制器组成的2-DOF控制框架被认为是实现高伺服性能的一种有效且实用的方法。文献[7-8]5119-5121已提出将2-DOF控制应用于柔性机械臂的方法,但大多数情况下仅限于单个连杆。因为在这些方法中,控制系统是由两个FB环路和基于互质因子分解表达式的FF补偿器[9]组成的级联结构。因此,将该方法应用到具有两个或多个杆件的机械臂,最具挑战性的问题是杆件之间存在耦合转矩。虽然耦合转矩可被视为一个扰动,然后通过鲁棒的FB控制器来处理,但是很难实现期望的快速响应。实际上,耦合转矩在很大程度上依赖于被控变量,因此应将其纳入系统动力学,而不应将其视为扰动。由于机械臂表现为一个多变量系统,因此应采用解耦策略。

文献[10]提出了一种机器人耦合与解耦线性状态空间控制方法,该方法基于高阶微分方程计算补偿输入,但是忽略了粘性摩擦,没有明确给出解耦增益的选取方法和表达式。该方法的研究结果表明用于合成柔性系统2-DOF控制器的互素分解表达式也适用于传递函数表示。因此,本研究尝试将原始的解耦控制思想应用于柔性多连杆机械臂的2-DOF控制方法。本研究通过应用由传递函数表示计算出的解耦控制器,并采用2-DOF控制框架,为具有谐波齿轮的柔性双连杆机械臂构建高性能的定位系统。最终通过原型机实验验证了该方法的有效性。

2 连杆三惯量系统建模

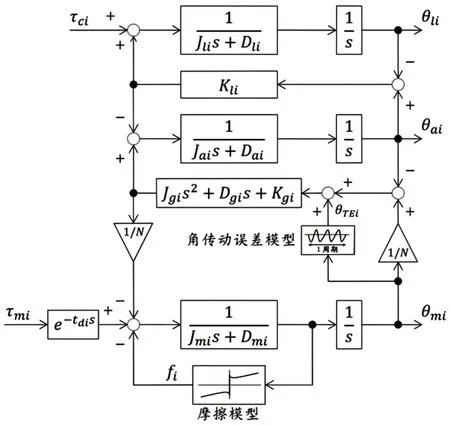

柔性机械臂的每个连杆都表现为一个带有两个弹性弹簧的三惯性系统,其中一个弹簧描述齿轮中的弹性,另一个表示连杆中的弹性变形。因此,被控对象可以是所谓的双连杆三惯量系统。双连杆三惯量机械臂的物理模型,如图1所示。

图1 双连杆三惯量机械臂的物理模型Fig.1 Physical Model of Two-Link Three-Inertia Manipulator

图中:τmi—电机扭矩(i=1,2);θmi,θai,θli—角位置;Jmi,Jai,Jli—惯性矩;Dmi,Dai,Dli—粘性摩擦系数;Dgi—齿轮阻尼常数;Kgi—齿轮的刚度;Kli—连杆的刚度;Jgi—齿轮的惯性常数。其中,下标“m”、“a”和“l”分别表示电机侧的第一惯性、齿轮臂侧的第二惯性和连杆端侧的第三惯性,而下标“1”和“2”表示连杆索引。

第i个连杆模型的框图,如图2所示。

图2 第i个连杆模型的框图Fig.2 Block Diagram of i-th Link’s Model

式中:β、γ—耦合惯性因子。

fi可通过电机速度的平滑双曲正切函数来建模:

式中:Fci—库仑摩擦力矩;vci—速度阈值。

θTEi可以表示为傅立叶级数:

式中:N—齿数比。

然后对实验数据进行快速傅立叶变换,忽略幅度小于2 arcsec的谐波分量,得到角传动误差模型。模型参数,如表1所示。

表1 模型参数Tab.1 Model Parameters

3 所提解耦定位控制方法

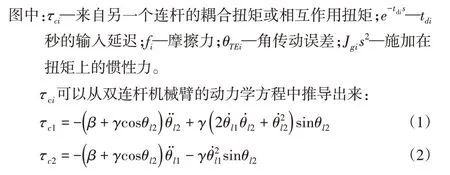

3.1 2-DOF控制框架

2-DOF控制框架是独立设计的FB和FF组件的组合。双惯性对象的FB系统通常由两个级联回路组成:一个是电机速度反馈的内环,另一个是电机或负载侧位置反馈的外环。如果电机侧位置用于外环,则FB结构称为“半闭环”;否则,如果应用负载侧位置,则称为“全闭环”。这些概念也可以推广到三惯性对象的控制系统。文献[8]5120-5122 对“半闭环”控制系统进行了研究结果,并且提出了一种带角传动误差补偿的“半闭环”结构,能够消除由于角传动误差引起的稳态误差。因此,第i个连杆的传统2-DOF控制框架,如图3所示。

图3 第i个连杆的传统2-DOF控制框架Fig.3 Conventional 2-DoF Control Frame for i-th Link

图中:Nmi(s)、Di(s)—基于互素分解表达式法计算的FF补偿器;

CPi(s)—位置FB控制器;

Cvi(s)—速度FB控制器;

G(s)—三惯性对象。

当只有一个连杆运动时,耦合转矩小到可以忽略不计,那么为独立三惯性对象设计的常规控制系统就可以有效地工作。然而,当各连杆同时旋转时,由于各连杆之间的强相互作用。两条水平虚线表示所需的精度,而垂直虚线表示预期稳定时间0.1s。可以看出,多连杆运动的控制性能会出现恶化。因此,这里提出了一种新的控制方法,即使在多连杆运动中也能实现预期的性能。

3.2 解耦控制

解耦控制的基本原理是应用称为解耦器的前馈作用,使多输入多输出(MIMO)系统传递矩阵是对角的。使用近似双连杆二惯性模型是获取机械臂传递矩阵的一种更实用的方法。实际上,在定位波形中观察到的振动频率通常为10Hz左右,即,振动主要是由连杆柔性引起的。因此,在假定机械臂关节是刚性的并且非线性分量不重要的前提下,可以认为机械臂是线性双连杆双惯性系统。简化后的模型框图,如图4所示。

图4 简化后的模型框图Fig.4 Simplified Model Block Diagram

图4中模型的等效参数计算如下:

双连杆双惯性系统的动力学方程可以写成以下矩阵形式:

其中,

对式(6)进行拉普拉斯变换,可得到:

因此,从τ到x的传递矩阵如下所示:

可以分为两个2×2的子矩阵:

式中:Gm(s)—电机角度子矩阵;

Gl(s)—负载角度子矩阵。

3.3 带解耦器和角传动误差补偿器的2-DOF半封闭控制方法

该方法的基本思想是应用解耦器来产生两个解耦,然后基于全闭或半闭环控制结构为每个对象构造一个2-DOF控制器。对于使用全闭的选择,受控对象的传递矩阵是式(14)、式(15)中所示的整个G(s)。基于半闭环框架,被控对象只接收式(15)中的(2×2)子矩阵Gm(s)作为其传递矩阵。然后,可以应用解耦器。提出的带解耦器和角传动误差补偿器的2-DOF 半闭环控制框架,如图5所示。

图5 提出的带解耦器和角传动误差补偿器的2-DOF半闭环控制框架Fig.5 Proposed 2-DOF Semi-Closed-Loop Control Framework with Decoupling and Angular Drive Error Compensator

图5中FF补偿器是基于互质分解表达式进行计算的,Gij(s)是整个G(s)经过MIMO处理的传递函数。

4 实验结果与分析

4.1 实验机械臂

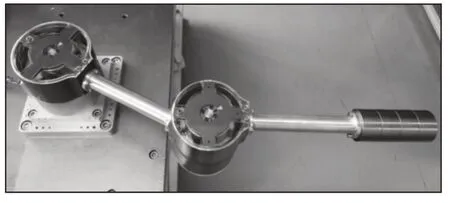

为了验证所提解耦定位控制方法的有效性,制作了一个具有轻量级连杆和弹性关节的平面串联双连杆机械臂,每个连杆都由一个带谐波齿轮的交流伺服电机驱动,其中两个高分辨率编码器安装在齿轮的输入和输出侧。实验机械臂实物,如图6所示。

图6 实验机械臂实物Fig.6 Experimental Mechanical Arm

实验机械臂的配置参数,如表2所示。

表2 实验机械臂的配置参数Tab.2 Configuration Parameters of Experimental Manipulator

伺服性能指标的设计目标是使机械臂末端定位精度达到±0.1mm,定位时间快于0.1s。由于目标机械臂的连杆是旋转的,因此需要将所需的精度换算为角度单位。根据连杆长度,对第一连杆和第二连杆所需的精度分别为±0.022°和±0.019°。

4.2 验证结果分析

采用离散算法(Tustin)对控制方法中的所有连续传递函数进行离散化,采样时间为250μs。以两个典型多连杆运动为例,对所提出的控制方案进行了实验验证。两个典型多连杆运动的配置,如表3所示。

表3 两个典型多连杆运动的配置Tab.3 Configuration of Two Typical Multi-Link Motions

在运动1中,加减速时间约为0.125s,其倒数约为8Hz,接近机械结构的主共振频率,这是产生大量机械振动的关键条件。此外,耦合转矩的影响进一步恶化了伺服性能。另一方面,在动作2中,两个连杆的大幅度运动产生了很强的相互作用。此外,第一个连杆的惯性矩和耦合转矩在运动过程中变化很大。因此,所选择的动作是适合于验证的。对于运动1,两种传统控制方法都表现出较大的振动响应,而所提出的解耦方法不仅在位置上而且在扭矩波形上都表现出了良好的振动抑制效果。由于该方法基于半闭环控制,而角传动误差补偿器仅消除了稳态误差,因此仍存在轻微的残余振动。然而,与传统方法相比,它们也是可以接受的。对于运动2,所提出的方法也显示出优于传统方法的振动抑制性能。特别地,在两个连杆的定位响应中几乎没有表现出超调。

针对短行程参考的运动1和长行程参考的运动2,多连杆运动的实验定位波形,如图7、图8所示。

图7 多连杆运动的实验定位波形(运动1)Fig.7 Experimental Positioning Waveforms for Multi-Link Motion(Motion 1)

图8 多连杆运动的实验定位波形(运动2)Fig.8 Experimental Positioning Waveforms for Multi-Link Motion(Motion 2)

总体而言,通过应用所提出的解耦控制方法,所考虑的两个运动都完全满足了预期的时间和精度等定位控制指标。

5 结论

这里提出了一种新颖的解耦控制方法,能够为谐波齿轮传动串联柔性双连杆机械臂提供高伺服性能的定位。该方法构造了基于半闭环结构的2-DOF串联控制系统,补偿了传动系统中的角传动误差。通过多连杆运动的实验,得出如下结论:(1)采用该方法可以达到较好的控制性能指标,具体为±0.1mm 的精度和0.1s的稳定时间。(2)由于每个连杆只有一个控制输入扭矩,而解耦方案需要一个平方传递矩阵。因此,该方法不适用于串联准全闭环和全封闭结构。尽管如此,角传动误差补偿器可以克服半闭环控制结构的缺点,因此,该方法仍然能够实现令人满意的定位伺服性能。但是,这里没有考虑机械臂与人相互作用时,机械臂末端产生的外部扭矩以及模型误差。因此,外部干扰和模型鲁棒设计是后续工作的改进方向。