旋转阀正脉冲随钻测量仪转子负载特性研究

2022-11-21赵常青周永清李奇龙

赵常青,李 辉,周永清,李奇龙

(1.陆军航空兵学院航空机械工程系,北京 101123;2.西安理工大学水利水电学院,陕西 西安 710048)

1 引言

旋转阀正脉冲随钻测量仪是以脉冲信号为传输载体的无线随钻测量方式[1-2],测量数据在井下经过简单计算并按一定的规则和顺序进行压缩编译,然后通过正脉冲信号序列传输至地面系统[3-4]。该测量方式除了现场操作简单外,还具有钻井工艺简单、信号稳定可靠、信号采集不受场地条件限制等特点[5],是目前随钻测量行业中应用最为广泛的传输方式[6]。

随着国内煤层气及油气田开发产业的迅速发展,施工单位不断大量引进国外泥浆脉冲随钻测量仪[7],由于缺乏竞争和替代产品,这些仪器价格十分昂贵、配件成本高并且维护保养周期长[8],间接提高了随钻测量的成本。另一方面,受国际随钻测量行业快速发展的影响,政府及市场的需求呼吁尽快开展国内随钻测量技术的研制。正是由于以上各方面因素的促进,国内多个厂家也逐步开展了泥浆脉冲随钻测量仪的研制工作[9-11],但由于国内在泥浆脉冲随钻测量仪的研发仍然处于样机设计及实验阶段[12-13],对压力信号产生单元的设计主要关注脉冲信号的产生方式、提高脉冲信号强度的和信号产生速率等性能指标[14]。旋转阀正脉冲随钻测量仪的信号产生单元是阀体总成[15-16],该部分也是整个仪器的核心单元,目前井下高温高下工况发电机供电技术还不成熟,降低能耗是随钻仪器设计时需要考虑的重要标准,为确保正脉冲随钻测量仪正常工作,达到设计条件,需要研究阀体总成转子在不同工作状态下的负载特性,便于正确选择转子轴系设计固定方式和电动机的选择。

2 机械结构及受力分析

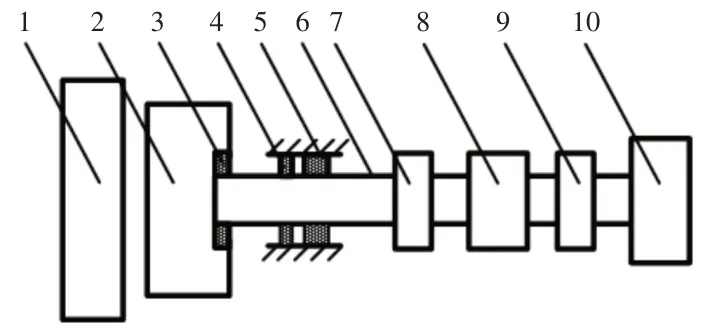

正脉冲随钻测量仪是通过机械结构实现钻井液通流面积的变化,从而产生相应的压力信号,现有的仪器中通常采用运动件直线运动和旋转运动两种方式来实现[17]。旋转阀正脉冲随钻测量仪阀体总成单元的机械原理,如图1所示。阀体总成流域的局部示意图,如图2所示。脉冲发生单元接收的数据信息通过一定的方式传递到控制装置,控制装置通过信息识别对电动机发出动作指令,电动机的动力通过机械传动系统传递到转子主轴,从而带动转子规律性正反转。整个运动过程中转子始终处于高速钻井液环境中,当钻井液流经转子叶片时,钻井液的轴向速度产生冲击力,该冲击力作用在转子叶片两侧形成流体水力转矩驱动转子运动;且转子运动方向与钻井液主流向始终相互垂直,钻井液直接作用在转子叶片背面,从而产生作用力,轴向力同时也会产生旋转阻力矩阻碍转子的旋转运动。

图1 阀体总成机械结构简图Fig.1 Mechanical Structure Diagram of Valve Assembly System

图2 正脉冲随钻测量仪工作原理示意图Fig.2 Schematic Illustration of Positive Pulse MWD

转子周期性正反转,并且在打开和关闭两个状态下保持恒定位置不变,轴向主要是由三个力共同作用下的合力:水击压力波产生的压力Fh、定转子节流口节流作用引起的局部压力损失力Fj和钻井液速度变化引起的惯性压力损失Fi。转子旋转运动关闭过程中,转子叶片阻碍了钻井液的流动,钻井液的瞬时速度突然减小,变化速度特别大,转子叶片受到转子运动引起的水击压力Ph;同时定、转子间通流面积的改变使钻井液在轴向间隙位置产生了局部压力损失的压差Pj;转子不断打开、关闭,局部钻井液速度变化而产生了惯性损失压力Pi,转子叶片的轴向力即为钻井液作用下时的这三个力之和。

转子运动过程中所受到的这三个力随转子转角位置而发生变化,转子转角位置可以表示为时间的函数,其中,数学模型可以表示为:

式中:ρ—钻井液的密度,kg/m3;A0—定子孔口的通流面积,m2;e—定、转子轴向间隙;Ae(t)—定、转子轴向间隙溢流面积,m2;As(t)—转子旋转过程中与定子孔口重合的面积,m2;q—钻井液流量,L/s;a—水击压力波的传播速度,m/s。

转子水力转矩[18]:

转子正反转旋转运动过程中,转子叶片受到的摩擦阻力与运动方向相反,和半径方向垂直,摩擦阻力矩可以表示为:

3 负载特性计算结果及分析

3.1 轴向力分析

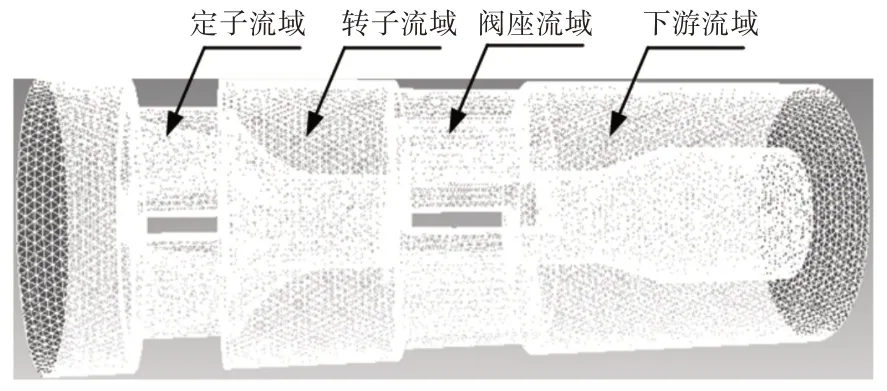

转子工作在钻井液环境中,工作过程中受力情况复杂。为了分析轴向间隙、流量、钻井液粘度和转子厚度等因素对轴向力的影响分析,分别建立轴向间隙为0.76mm、1.14mm和1.52mm的数值计算模型,其中轴向间隙1.14mm的模型包括两种转子叶片厚度模型,结合动网格技术对阀体转子进行数值仿真计算,针对不同的研究对象分别设置相应的边界条件进行计算并进行后处理。数值计算网格模型,如图3所示。

图3 正脉冲发生器数值计算模型Fig.3 Numeral Calculations Model of Positive Pulse Generator

转子轴向力在不同工况下的变化,如图4所示。轴向力随着轴向间隙的增大而减小,随钻井液流量、粘度以及转子叶片厚度的增加而增大趋势,且轴向间隙及钻井液了流量对轴向力的影响大。轴向力随着轴向间隙、钻井液流量、粘度和转子叶片厚度周期性变化,其数值在转子关闭过程中不断变大,且在转子完全关闭状态时达到最大值,在转子打开过程中轴向力逐渐减小;在转子关闭的初始阶段、打开过程的后半行程以及保持完全打开状态时轴向力虽小,但其值为负值,转子轴向力与其余状态时方向相反。转子轴向力及其方向周期性变化,转子轴向方向产生偏移量。轴向力方向的变化是因为完全打开状态时轴向间隙溢流量基本为0,外部高速流体作用使轴向间隙处的压力低于下游流域压力,作用在转子叶片背面的压力大于轴向间隙流体作用力。

图4 转子轴向力与各参数的关系Fig.4 Distribution of the Axial Force in Different Parameters

3.2 转子转矩分析

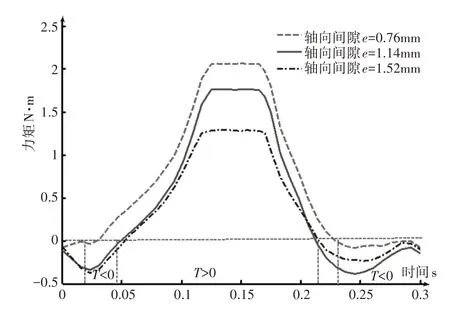

由于转子的旋转作用速度场发生变化,钻井液速度沿圆周方向的分量对转子产生转矩,建立不同的数值计算模型,对各种条件下钻井液流经转子流域时,不同影响因素对转矩的影响分析,如图5所示。

图5 轴向间隙对转子转矩的影响Fig.5 Influence of Axial Gap on Rotor Torque

轴向间隙不同时,转矩在单个运动周期内的变化,如图5所示。随着轴向间隙的增大,转子转矩递减。这是因为轴向间隙变大时,通过轴向间隙溢流的钻井液就增多,入口速度一定时由连续性方程可知出口速度变小,钻井液速度在转子圆周方向的分量就减小,因此转子转矩减小。

同一轴向间隙条件下,旋转阀关闭的初始阶段和即将完全打开时,轴向的间隙引起的通流面积变化小,钻井液主要通过主节流口的通流面积流域,速度的大小变化不明显,但速度方向变化引起转矩变化,此时转矩波动比较大,而且会阻碍转子的运动。

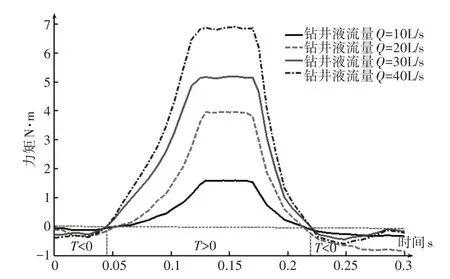

转子转矩随钻井液流量的变化,如图6 所示。钻井液流量增加时,转子所受到钻井液的水力转矩也变大。流量增大时,钻井液入口速度增加,通过轴向间隙后转子流域的流速也随之变大,因此转子圆周方向的速度分量增加,作用在转子上的转矩就变大。

图6 钻井液流量对转子转矩的影响Fig.6 Influence of Drilling Fluid Flow on Rotor Torque

不同钻井液粘度时作用在转子上的水力转矩,如图7所示。由图可知随着钻井液粘度的增加,转子转矩成增大趋势。粘度变大时阻碍钻井剪切变形的能力增强,因此同种粘度钻井液中,转子打开过程的初始阶段对转子运动起到阻碍作用。同样选择两种不同厚度的转子叶片进行分析,转子转矩在一个运动周期内的变化,如图8所示。两中不同转子厚度工况下,转子叶片厚度大时转矩随之变大。这是因为随着转子厚度增加,单位时间内作用在转子叶片上的钻井液质量增大,转矩随之变大。对图5~图8 对比分析可以看出,旋转阀关闭的初始阶段和即将完全打开时,转矩变化不稳定且出现负值。这是因为在这两个阶段,钻井液主要通过主节流口直接流向转子流域,而轴向间隙引起的通流面积变化小,速度大小变化不明显,但速度方向变化引起的转矩变化,此时转矩波动比较大,而且会阻碍转子的运动。

图7 钻井液粘度对转子转矩的影响Fig.7 Influence of Drilling Fluid Viscosity on Rotor Torque

图8 叶片厚度对转子转矩的影响Fig.8 Influence of Blade Thickness on Rotor Torque

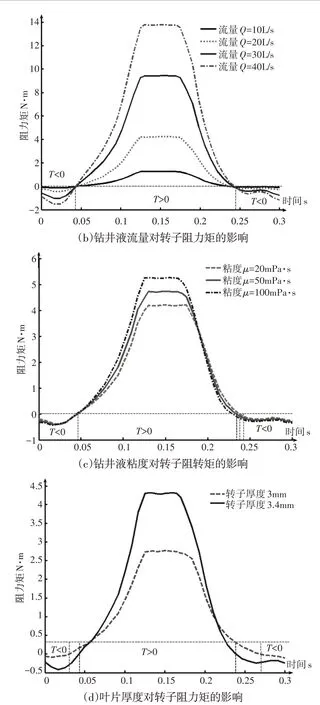

3.3 旋转阻力矩研究

旋转阻力矩受轴向间隙、钻井液流量、粘度和转子厚度影响的变化关系曲线图,如图9所示。由对比分析可知,转子阻力矩随轴向间隙的增大而减小,随着钻井液流量、钻井液粘度和转子叶片厚度的图增加而增加。阻力矩在单个运动周期内存在负值的现象,这和转子轴向力作用区域相对应,转子运动过程中由于局部流场变化引起的钻井液速度和方向发生变化,因此阻力矩的方向也随之发生变化。

图9 各因素对转矩的影响Fig.9 Influence of Factors on Rotor Resistance Moment

4 电动机选型

通过对转子系统转矩分析,选用30V 直流电机控制转子运动。工作环境高温高压的密封空间,电机需要不断正反转,而碳刷电机在工作过程中会产生热量,长时间工作会引起过失效,电机选择时不能选用含电刷装置的电机。无刷直流电机具有发热少等优点,不存在因电刷而引起的一系列问题,所以选用无刷直流电机。同时要求选用电机的转子是永磁组件,采用霍尔元件作为传感器,以满足仪器在井下工况长时间连续工作的使用要求。

针对所选用某型号的无刷直流电机,依据相关标准对电机进行性能测试,测试时电压选择30V,对电机17个力矩点的电流、转速、输出功率及效率相关信息记录,如表1所示。根据相关标准及表1电机测试结果,所选电机最大工作电流、转矩等参数符合要求,能够应用于上述控制单元。

表1 电机主要参数表Tab.1 The Main Parameters of Motor

电机输出轴转速高、转矩小,而转子转速比较低。电机输出轴的高转速也需要大传动比的减速机构降低转速才能实现转子的理想转速,设计时选用大传动比的减速器来提高主轴转矩。井下仪器普遍存在空间小的问题,行星减速器具有结构紧凑、体积小、承载能力高,使用寿命长、运转平稳等优点。为了实现大传动比的要求,选用小齿轮行星轮系减速选用行星减速机构。行星轮系单个小齿轮行星轮系的传动比有限,不能满足转子转速的需求,因此采用多级小齿轮行星轮系串联的方式提高传动比。

5 转子转矩性能测试

测试系统布局图,如图10所示。系统采用直流电源直接供电,主轴系统由固定于扶正装置的动力系统直接加载,传感器采集的转矩信息直接在采集面板显示,主轴系统由同样的扶正装置固定于测试台。

图10 转子负载测试实验装置Fig.10 Testing Facility for Load Characteristic Analysis

5.1 测试目的及步骤

5.1.1 测试目的

模拟旋转阀随钻测量系统对井下恶劣环境的适应性及信号响应,测试阀体总成核心机构转子系统在大扭矩条件下长时间工作的性能和转子打开、关闭的准确度。

5.1.2 测试步骤

测试时集体采用30V直流电源供电,并按以下步骤进行测试:

(1)测试台架不加载额外扭矩,观察旋转阀阀体总成在连续接收自动脉冲信号下的响应,测试时长6h并记录测试结果;

(2)通过空气压缩机将扭矩加至20磅英尺,观察仪器在连续脉冲信号下响应状态,测试时间1.5h;

(3)循环步骤b的操作,测试时间1.5h,通过空气压缩机将扭矩分别加载至40磅英尺和60磅英尺,并记录相关测试结果。

5.2 测试结果及分析

测试过程主要观察转子能否在相应的脉冲信号下持续完成打开、关闭动作以及转子定位的准确性,并记录电机瞬间启动的电流峰值。

测试记录结果,如表2所示。由表可知转子系统在连续接收到响应脉冲信号时,随着不断加载电流峰值突变大,这是因为仪器工作过程中电机不断启动和关闭,启动瞬间存在冲击电流,而且负载越大冲击电流就越大。加载情况下的冲击电流在安全范围内,仪器在无附加载荷和不同额外转矩作用下系统噪音小,转子旋转运动正常,并且能够准确定位。测试表明正常工作和有额外转矩作用下仪器响应正常,可以进行下一环节的测试。

表2 转矩加载测试表Tab.2 Table of Rotor Loading Test

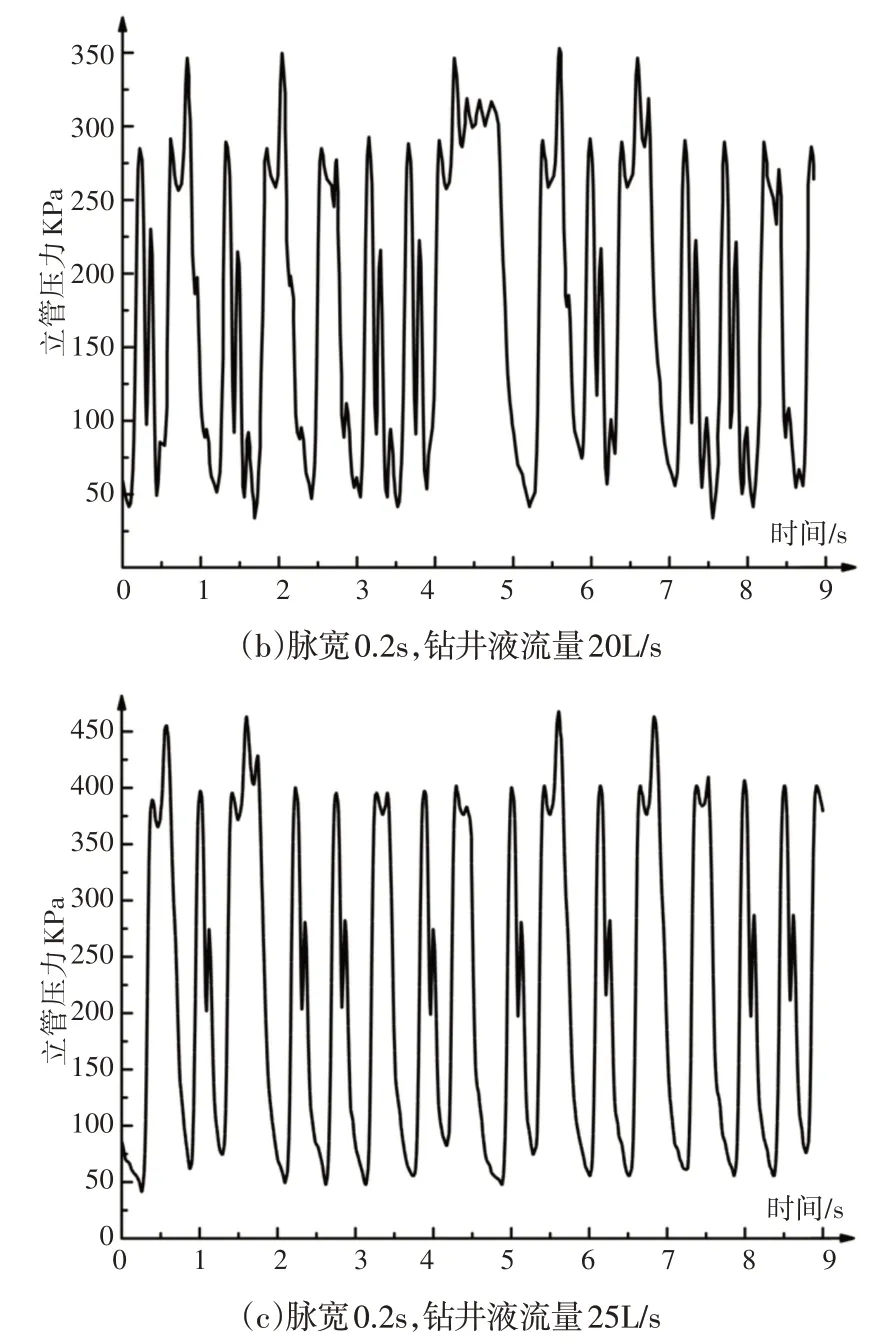

5.3 现场实验验证

为了对系统在不同工况下工作状态进行验证,在某油田分别进行了现场测试,选取脉冲宽度为0.2s,通过增加钻井液流量方式从而实现作用于转子系统的轴向力和转矩的调节。测试时通过地面监测系统进行信息采集,经过反复测试,系统在不同工况下信号稳定、传输信息可靠,达到了预期的目的。现场测试时地面检测系统采集的压力信号,钻井液流量增大时转子轴向力及转矩变大,三种工况下仪器工作正常,测试结果表明:不同轴向力和转矩下信号稳定可靠,理论分析和数值计算的可信度高,可以作为随钻仪器设计的理论依据,如图11所示。

图11 不同钻井液流量下的信号强度Fig.11 The Signal Strength with Different Drilling Fluid Flow

6 结论

在建立轴向力数学模型的基础上,研究了转子轴向力、转子转矩和阻力矩在单个循环周期内的变化特性,主要结论如下:

(1)利用流体力学基本方程及能量方程建立了转子轴向力数学模型,分析了轴向力的影响因素,通过数值计算表明:转子关闭状态轴向力最大,方向与钻井液流向一致;即将完全打开至打开关闭初始阶段轴向力较小,此时方向与钻井液流向相反。说明转子工作时轴向力的大小和方向都是变化的,为了平衡轴向力,主轴设计时要能够承载双向轴向力作用,为系统设计方案供了理论依据。(2)转子受到转子流域流体产生的转矩作用。通过转矩分析得出,水力转矩受到轴向间隙、钻井液流量、粘度以及转子叶片厚度的影响,并且随钻井液流量、粘度和转子叶片厚度的增加而增加,随着轴向间隙的增加而减小。(3)转子阻力矩受轴向间隙、钻井液流量、粘度和转子叶片厚度的影响。降低钻井液流量、粘度、减小转子叶片厚度或增大轴向间隙可以降低阻力矩,但信号强度减弱,因此实际中应进行合理优化。(4)理论分析和数值计算的可信度高,为旋转阀正脉冲随钻测量仪的设计提供了理论基础和技术支撑,对随钻测井工程具有重要的应用价值和指导意义。