片层体积无损测量装置的控制系统研究

2022-11-21张秋锋栾俊凯张福治

甘 勇,张秋锋,栾俊凯,张福治

(桂林电子科技大学机电工程学院,广西 桂林 541004)

1 引言

无损测量是当前的研究热点之一,对含有内部轮廓的机械零件的测量,存在光学测量的盲点,国内外还没有一种理想的测量方法[1-3]对其进行测量与重构。如美国的自动断层扫描技术,虽然能够对物体内部轮廓进行测量,测量精度可达±0.025mm,可它有测量速度慢、成本高、测量时易破坏被测零件、测量时间长的缺点[4]。基于网格片层体积测量的三维无损测量方法的提出,实现了对所有不溶于水且带有通孔内部轮廓的复杂形状材料[5]的测量,其具有测量速度快、精度高的优点。该方法的核心为装置自动控制实现对待测件片层体积测量,待测件片层体积的测定精度与准确性直接决定了最终能否通过点序云三维重构实现对被测件的无损检测,故提出对其进行闭环定位自动控制系统设计。

2 无损测量技术分析

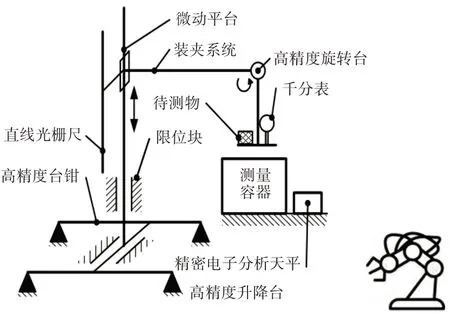

为无损测量装置示意图,如图1 所示。该装置主体由精密运动定位系统、片层质量测量系统、容器自动装卸系统三部分组成,关键技术在于:运用分层原理,通过精密运动系统装夹被测件逐层进给实现其分层位移,将与之三围尺寸相等的最小包容体逐层浸入液体容器,通过片层质量测量系统中精密分析天平测定片层液体质量,由通信控制板实时采集片层质量数据并上传至上位机,当当层质量测量完成且检测到平台上端盛液容器液体质量达到上限值时,停止测量与采集工作并启动容器自动装卸系统对盛液容器的夹取与更换后再次启动精密运动平台进行测量。装置与上位机完成不同方向片层质量测量并将质量数据换算成体积后,开始建立片层微小网格体三维坐标数学模型,利用智能算法对已测数据进行处理和求解,并设计基于有序点云的三维重构方法,实现内部轮廓识别和实体还原。

图1 无损测量装置示意图Fig.1 Schematic Diagram of Nondestructive Measuring Device

3 控制系统硬件设计

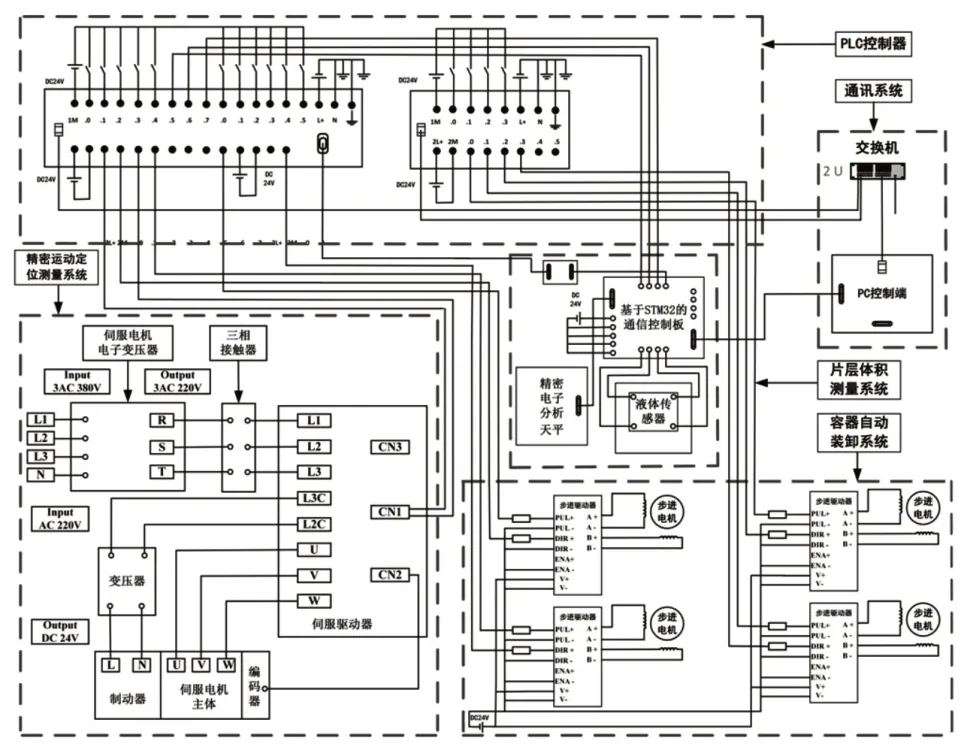

为实现自动对片层体积精确测量,提出了基于伺服控制技术,西门子PLC、STM32 控制器、高精度电子天平等组合为下位机、Labview 开发的测控软件为上位机,形成数据之间交互通信进行精密的闭环定位控制。同时给出控制系统结构和软件设计方法,以实现装置的自动控制并最终为后期三维重构提供有效的数据保证。

控制系统硬件设计图,如图2所示。主控采用双西门子PLC控制器,通过基于以太网S7和RS232串口等各类通讯方式使精密运动定位系统、片层质量测量系统、容器自动装卸系统三个子系统之间实现数据交互通信进行协同工作,最终实现对被测件的无损测量。而其中精密运动定位系统对被测件片层体积能否高精度划分,是整个无损测量装置的关键,故下文将对精密运动定位系统展开软硬件设计与研究。

图2 控制系统硬件设计图Fig.2 Hardware Design of Control System

3.1 精密运动定位测量系统搭建

依据三维无损测量方法要求,被测机械零件需在精密运动系统作用下沿着设定的方向实现微小尺寸的精密位移,使得被测机械零件以0.5mm的片层厚度浸入盛满液体的容器中。此过程的实现需要相应的推进装置与动力装置,加之精度要求,综合成本考虑Bayside Luge LM 滚珠丝杠式滑台,其行程500mm,精度54μm,重复定位精度±5μm,最大推力达209kgf,满足控制系统对精密运动滑台的精度要求,可作为推进装置。

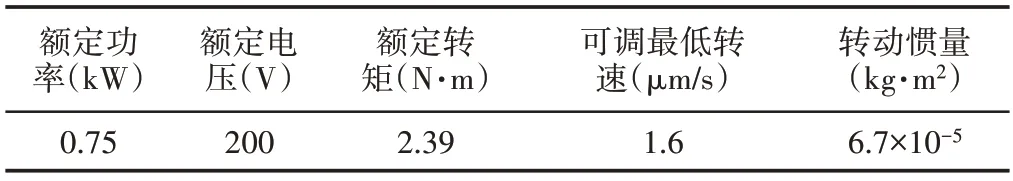

而对于动力装置,通过选型计算最终选用由伺服单元(SGDM-08ADA)和伺服电机(SGMAH-08AAA4C)[5]组成的∑—Ⅱ系列数字交流伺服系统,其伺服单元可直接对电机编码器反馈信号进行采样,内部构成位置环和速度环,一般不会出现如步进电机一样的丢步或过冲的现象,控制性能更为可靠[5]。而伺服电机具有精确的电子齿数比,无需引入减速装置[6],加之电子齿数比的调节可使速度调至很低,其速度控制特性良好,在整个速度区内可实现平滑控制,几乎无振荡,90%以上的高效率,发热少,可以大大提高测量滑台的定位精度。伺服电机其基本参数,如表1所示。

表1 交流伺服电机基本参数Tab.1 Basic Parameters of AC Servo Motor

由上表各基本参数可看出,满足控制系统对精密运动滑台的精度要求。通过伺服电机(SGMAH-08AAA4C)带动Bayside Luge LM运动滑台实现精确的定位运动,此两者为控制系统中的关键动力设备,根据不同应用要求,可以实现位置、速度和力矩的精准控制。

通过对该各类关键元件选型后,最终将其组合成精密运动定位测量系统,结构简图,如图3所示。

图3 精密运动定位测量系统结构简图Fig.3 Structure Diagram of Precise Motion Positioning Measurement System

3.2 交流伺服系统参数分析与调整

精密运动定位测量系统中的交流伺服系统的结构由三个环路组成:即电流环、速度环和位置环,其中电流环和速度环为内环,位置环为外环。电流环用于提高系统反应的快速性[7],同时起到抑制内部电路引起的干扰作用;速度环则可以增强系统抗负载扰动的能力,抑制速度波动;位置环在保证系统静态精度和动态跟踪性能的同时,使整个伺服系统稳定、高性能的运行。安川SGDM系列交流伺服系统配套的交流伺服单元内,已经对电流环参数进行了优化,无需进行电流环的参数调整。本系统只对速度环与位置环中影响伺服定位控制的主要参数进行分析与调整。

3.2.1 对伺服单元的速度控制环分析

伺服控制的速度应具有精度高、响应快的特点,而根据速度环一般用于抵抗负载扰动,抑制速度波动的特性,可将速度环参数对系统的响应视为处理好速度控制增益与转速波动间的关系,伺服单元的转速波动实际转速为:

式中:ωon—实际转速中的直流分量,则电机转矩与转速的关系式可写成:

式中:JdΔω/dt—由负载扰动力矩引起,即令ΔM=JdΔω/dt,则分析ΔM的伺服单元系统可进行简化,如图4所示。

图4 简化的速度环结构图Fig.4 Simplified Speed Loop Structure

由于负载扰动引起的转速变化公式为:

式中:Kv—速度环增益;Ti—速度环积分时间常数,根据上述情况分析得出:增大Kv、减小Ti,都可降低转速的波动变化量,提高伺服单元的刚度,保证系统稳态及瞬态的响应能力;但实际工程的系统控制中的Kv和1/Ti都不宜过大,如过大都可能引起系统的震荡,因此,Kv速度环增益和Ti速度环积分时间常数需要根据电机、传动机械的转矩及阻尼系数等实际情况并综合系统的整体情况加以设计选择。

3.2.2 对伺服单元的位置环控制器分析

对伺服单元的速度环分析后,接下来对其位置环参数的影响进行相应的分析,位置伺服系统简化的动态结构图,如图5所示。

图5 位置伺服系统动态结构Fig.5 Dynamic Structure of Position Servo System

图中:Kp—位置环调节器系数;Kv—速度环闭环等效增益;Ti—速度环延时时间;Kj—位置环回馈系数;θi—位置给定;ωi—速度给定;ω0—速度环输出;θ0—输出角位移。

在伺服控制单元里,位置和速度信号都由在伺服电机尾部的光电编码器反馈,此精度高、无延迟可等价为比例系数Kj=1。

由此得到系统的闭环传递函数:

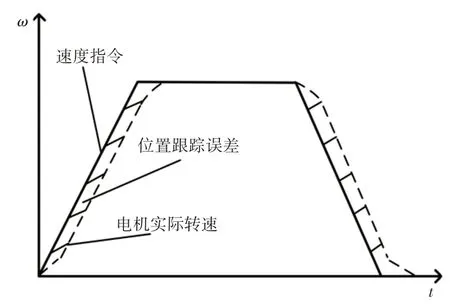

由经验可知:减小位置跟随误差,需要增大Kp位置环调节系数,但过大的增益会出现位置超调,使系统稳定性变差;假如输入的进给速度突变时,会使输出变的过于剧烈,对机械负载产生较大冲击。由此系统的位置环增益对伺服控制系统的稳定性与刚度,以及机械装置的进给速度和稳态误差都会产生一定的影响;参考常见的数控机床伺服位置系统增益在不考虑机械部分时,一般取(50~100)s-1,考虑机械部分时一般取(40~50)s-1,但其取值也要根据具体的机械系统刚性与稳定性视情况而定。根据伺服系统的位置环控制器为“比例型”,则存在跟随误差,如图6所示。

图6 位置控制跟随误差示意图Fig.6 Schematic Diagram of Position Control Follow Error

由位置控制跟随误差示意图可看出,为保证控制精度,减少稳态运行时的位置偏差,通过提高位置环控制增益[8],同时选择尽可能低的进给速度,但在较高增益、较低速度的情况下又不利于交流伺服系统的应用。

因此,根据上述分析,对控制参数设定有如下调整策略:

(1)设置较低的位置环增益,同时在没有异常声音和震动的情况下,使速度环的增益尽量增大;

(2)适当减小速度环的增益,在没有异常声音和震动的情况下,使位置环的增益尽量增大。

4 上位机控制系统设计

对测量装置控制系统硬件设计和下位机PLC的控制程序编写后,为了对测量装置的直接控制、对运行状态的监测[9],则对上位机操作软件进行设计,通过上位机操作软件与硬件控制系统的通信,实现计算机操作界面的人机交互式控制。

以LABVIEW 作为开发环境,其具有强大的网络通讯功能,同时西门子PLC也支持多种协议通过以太网通讯方式,如TCP、OPC、MODBUS-RTU/TCP 等。TCP 是一种面向连接的、可靠的、基于字节流的传输层通信协议,提供错误检测,确保数据按顺序并且不重复地到达[10],相比其它协议,其具有更多的灵活性,更快的数据响应等优点。故在本测量装置控制系统设计中通过基于TCP协议实现LABVIEW与PLC控制器的局域网通讯。TCP通信主要为客户端和服务器,通讯的设计程序包括建立与PLC控制器通信连接、控制检测端变量写入与读取、关闭连接、清除运行错误。首先外部框架为while循环,接着嵌套平铺式顺序结构,总体通信程序搭建与该框架内。程序设计框图,如图7所示。

图7 程序设计框图Fig.7 Program Design Block Diagram

(1)建立与PLC控制器的通信连接过程为:首先使用后面程序面板的NET函数中的构造器节点,其中,程序集调用底层开发好的HslCommunication.dll动态连接库,对象为SiemensS7Net,构造 器 选 择SiemensS7Net(SiemensPLCS siemens,String ipAddress),构造完成后选择型号为S200Smart,其地址与PLC控制器一致,同时设定PC 端本地IP为同一网段,接着使用调用节点函数并选择ConnectServer,用于连接PLC的连接服务器,最后接入属性节点,用于判断是否连接成功,建立连接过程示意图,如图8所示。

图8 与PLC控制器建立连接Fig.8 Establishing Connection with PLC Controller

(2)控制检测端变量写入与读取包括:M区bool写入与读取、Q输出区读取、VD区浮点数读写、关闭引用等,写入操作为:使用调用节点,方法端配置为写布尔数组,建立连接与M区bool的写入。读取操作为:使用调用节点,方法端配置为读取整型数组,再引用属性节点,与上端设置好的用于读取的调用节点相连接,每读取完成一次关闭一次,以免造成内存泄漏。对西门子S7-200_SMART PLC控制器中寄存器进行访问操作赋值程序框图,如图9所示。

图9 定位测量系统部分程序框图Fig.9 Program Block Diagram of Positioning Measurement Ssystem

(3)再次使用调用节点,方法端配置为ConnectClose,即连接关闭。

(4)使用清除错误VI,将错误状态重置为无错误,代码重 置为0,源重置为空字符串,使用该VI来忽略一个错误。

最终设计完成的上位机软件测量装置控制监测与采集主系统,如图10所示。通过其中的精密运动定位测量系统控制监测模块实现精密运动定位测量系统对被测件进行片层体积划分测量的自动控制。该模块主要由系统运行状态监测、系统运行参数设定、系统运行数据显示、系统运动状态控制四部分构成,每一个部分实现均基于开发环境LABVIEW 的TCP 协议通讯对西门子S7-200_SMART PLC寄存器进行访问操作赋值。

图10 控制监测与采集主系统Fig.10 Control Monitoring and Acquisition Main System

5 无损测量实验验证

5.1 装置搭建

对控制系统的软硬件设计完成后,为验证其对测量装置的定位控制所测量的片层体积数据的有效性、可靠性,文中搭建相应平台并进行试验研究,如图11所示。通过对测量装置的硬件调试分析修正以及上位机操作软件的初步实验控制测试后,开始进行测量实验综合验证。

图11 实验装置系统实物Fig.11 Experimental Device System

5.2 试验结果

测量中溢流装置液体选用5%肥皂水溶液,密度0.93g/cm3,被测机械零件选择两组,标准的圆台以及含有内部轮廓正方体,首先对标准的圆台的测量实验综合验证,将标准的圆台放置于装夹装置载物台,如图12 所示。验证三维模型,如图12(a)所示。验证实体零件,如图12(b)所示。

图12 实验验证模型Fig.12 Experimental Verification Model

通过在上位机操作软件设定精密运动定位测量系统每次0.5mm的进给指令,总共测量被测物体15个片层的质量,每个片层的质量重复测量10 次,并求出每个片层质量的均值,共测量150组数据。圆台浸入容器中每一层的体积,可通过圆台体积公式进行理论计算。最终经实验测量完成后的理论值与测量值结果对比图,如图13所示。

图13 结果对比图Fig.13 Results Comparison Chart

对带有内部轮廓的正方体测量实验综合验证,将正方体放置于装夹装置载物台,如图14 所示,验证三维模型,如图14(c)所示。验证模型实物图,如图14(d)所示。

图14 实验验证模型Fig.14 Experimental Verification Model

同样在上位机操作软件设定精密运动定位测量系统每次0.5mm的进给指令,测量方向选取45°对角线方向,位置选择从通孔定点沿Z轴方向的10mm,共测量20个片层的质量,每个片层的质量重复测量10 次,并求出每个片层质量的均值,共测量200 组数据。正方体沿该方向浸入容器中每一层的体积,为梯台与三棱柱的体积差值,可通过梯台与三棱柱体积公式进行理论计算。最终经实验测量完成的理论值与测量值结果对比图,如图15所示。从试验结果可以看出:标准圆台与带有内部轮廓的圆台两个不同的待测件的每一层的片层体积测量值与理论差值误差范围都在(5~7)%之间,即每一层允许的测量网格数量误差值控制在(5~7)%之间,能满足后续三维重构的数据精度要求。

图15 结果对比图Fig.15 Results Comparison Chart

6 结论

以三维无损测量装置为研究对象,设计了基于伺服控制技术,下位机与上位机形成数据之间交互通信,组成精密的闭环定位自动控制系统,通过试验表明,在该控制系统的测量下,每一层允许的测量网格数量误差值均控制在(5~7)%之间,符合无损测量的数据精度要求,通过对规则机械零件的测量确定该系统能对含有内部轮廓的不规则机械零件同样可实现符合精度要求的片层测量。