焊接方向对H型构件焊后变形的影响研究

2022-11-21岳国柱王国安徐武彬

岳国柱,王国安,徐武彬,李 冰

(广西科技大学机械与交通工程学院,广西 柳州 545616)

1 引言

H型构件是生产中常用的构件,根据其结构形式及特点,在航空航天、石油化工、车辆和农业设备、港口起重机械等方面应用广泛[1-2]。目前H型构件主要是通过焊条电弧焊,熔化极活性气体保护焊,埋弧焊、电阻焊和钎焊等焊接方法[3-4],将H型构件的上下两块翼板与中间的腹板焊接在一起。H型构件在焊接过程中与其他焊接件一样,由于受热不均,从而产生残余应力与焊接变形,无法达到装配要求。在焊接后仍需要矫正装置对构件变形进行矫正,这样就增加工序,增加了生产时间,同时增加了生产成本。

通常减小结构焊接变形的方法有调节焊接顺序、调节焊接方向、优化结构、改变热输出、采取合理的焊接工艺、反变形法或加强焊接约束等[5-6],相对于其他焊接方法,通过改变焊接方向从而减小H型构件在焊接后变形的方法具有很高的可实现性[7]。焊接方向同时又是引起构件在焊接后产生变形的重要因素之一,通过对焊接方向的优化可以有效地控制扭转变形,对焊接结构的设计与制造工艺方法选择有着重要的意义[8-10]。这里采用了热弹性变形法,建立了有限元仿真模型,对不同的焊接方向进行研究,通过分析焊后H型构件的变形数据,揭示了不同的焊接顺序对H型构件的扭转变形的规律,为焊接方向对H型构件焊后变形的影响研究提供了相应的理论基础。

2 模型的建立

2.1 H型构件有限元模型的建立

这里的H型构件模型,如图1所示。主要采用两块Q345钢板与一块Q345 圆柱进行对接焊接,所选取焊接钢板的厚度为10mm,长和宽分变为500mm 和80mm;中间圆柱横梁直径为40mm,高度为160mm。建立了六面体网格模型,整体网格的边长在15mm左右,其中焊缝及焊缝周围处有限元网格大小为(2×2×2)mm,离焊缝距离越远有限元网格模型越大,最大网格的边长在(15~18)mm之间。

2.2 材料的特性

Q345钢的焊接工艺参数及化学成分[11],如表1所示,由于本次研究采用的是三层三道焊,第一层焊缝的焊接速度为6mm/s,第二层焊缝的焊接速度为5mm/s,第三层焊缝的焊接速度为5mm/s,焊接时采用CO2气体保护焊,焊接电流为(125 5)A,电弧电压为(25 5)V。

表1 Q345钢的焊接工艺参数及化学成分Tab.1 Welding Process Parameters and Chemical Composition of Q345 Steel

3 H型构件焊接仿真模拟

3.1 H型构件的焊接方向方案设计

为了便于研究焊接顺序对H型构件的扭转变形的影响,对构件的结构进行了编号,上翼板左右两端分别为a端和b端;下翼板左右两端分别为c端和d端;x方向为横向变形,y方向为纵向变形,z方向为扭转变形。焊接方向示意图,如图2所示。

图2 焊接方向示意图Fig.2 Schematic Diagram of Welding Direction

同时结合焊接操作的方便性,可实施性,选取某一方向为焊接正方向,用“+”表示,相反的方向为负方向,用“-”表示,计焊接顺序方案,如表2所示。

表2 焊接方向方案Tab.2 Welding Direction Scheme

3.2 构件的纵向变形分析

利用Sysweld软件对其进行变形计算分析,焊接方案为1、2、3构件的纵向变形云图,如图3 所示。不同焊接方案纵向形对比图,如图4所示。

图3 纵向变形云图Fig.3 Longitudinal Deformation Cloud Map

图4 不同焊接方案纵向变形量对比Fig.4 Comparison of Longitudinal Deformation of Different Welding Schemes

由图4、图5 可以看出,纵向变形主要发生在上下翼板的两端,两端距离中心圆柱横梁较远,没有支撑,变形较大,且当上下翼板的焊接方向均为正时,右端变形比左端大,当上下翼板的焊接方向均为负时,右端变形比左端小,当上下翼板焊接方向相反时,两端变形相当。虽然焊接方向对焊后纵向变形有影响,但表现为一端增大另一端缩小的现象,并不能减小整体纵向变形情况。

3.3 构件的扭转变形分析

扭转变形为构件在z轴方向上的变形,在上下翼板的两端均有用来装配的孔,如图2 所示。焊接后左端两孔的相对变形量(AC在Z轴方向上的相对变形量)和右端两孔的相对变形量(BD在Z轴方向上的相对变形量),会决定后续是否需要矫正工序来满足装配要求。

不同焊接方案扭转变形对比图,如图5所示。由图可以看出方案1与方案3的两端在Z轴方向的相对变形量较小,在0.02mm以内,满足两孔的同轴度为0.002mm的装配精度要求,不需要焊后矫正工序;方案2与方案2与方案3的两端在Z轴方向的相对变形较大,最大为0.117/mm,不能满足装配要求。

图5 不同焊接方案扭转变形量对比Fig.5 Comparison of Torsional Deformation of Different Welding Schemes

4 实验验证

4.1 实验设计

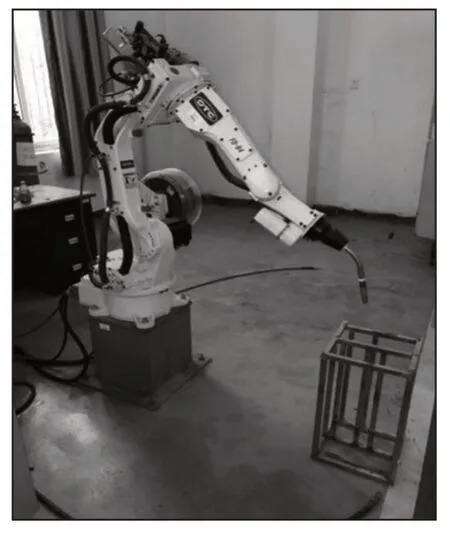

为了探究仿真的准确性,对仿真进行了实验验证,采用了欧地希FD-B4型弧焊工业机器人进行焊接实验,如图6所示。焊接试验采用的焊接电流为(125±5)A,电弧电压为(25±5)V,第一层焊缝的焊接速度为6mm/s,第二层焊缝的焊接速度为5mm/s,第三层焊缝的焊接速度为5mm/s,材料为Q345钢,采用CO2气体保护焊,每组仿真焊接方案做4组实验,共16组。

图6 欧地希FD-B4型弧焊工业机器人Fig.6 OTC FD-B4 Arc Welding Industrial Robot

4.2 分析结果

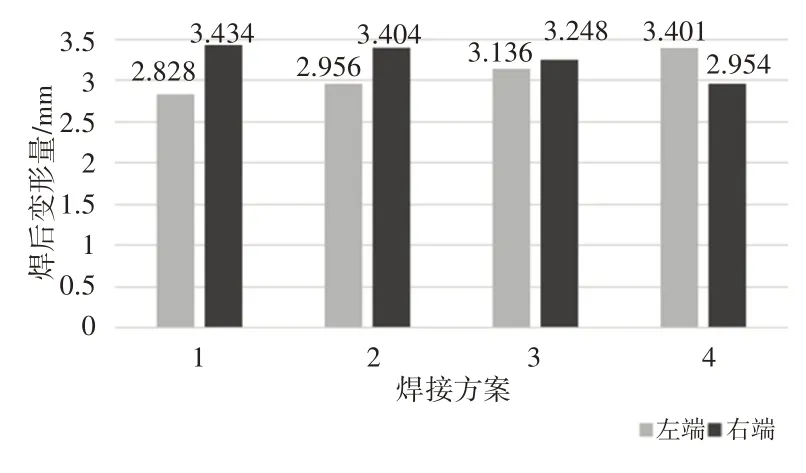

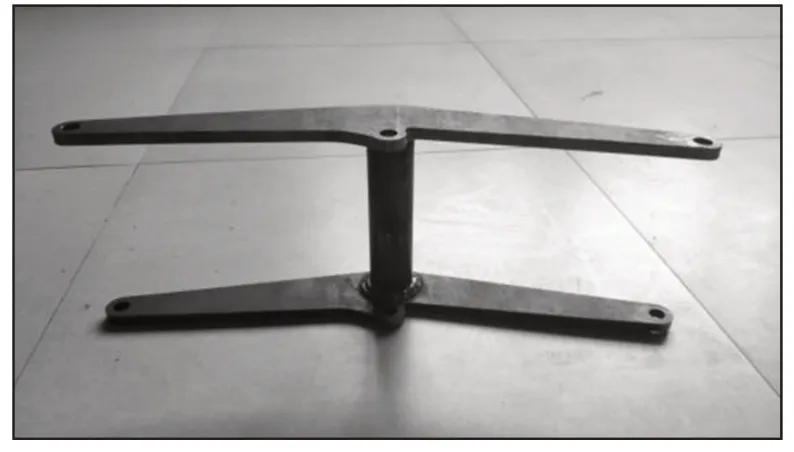

焊接完成后的工件,如图7所示。通过用三维坐标测量仪对焊接后工件的纵向变形量的测量以及在Z轴方向上的扭转变形量的测量,得到每组4次不同焊接方向的实验焊后变形量平均值。

图7 焊后工件图Fig.7 Post-Weld Workpiece Diagram

不同焊接方向纵向变形量仿真实验对比图,如图8所示。其中,左端纵向变形量仿真实验对比图,如图8(a)所示。右端纵向变形量仿真实验对比图,如图8(b)所示。不同焊接方向扭转变形量仿真实验对比图,如图9所示。其中,左端扭转变形量仿真实验对比图,如图9(a)所示。右端扭转变形量仿真实验对比图,如图9(b)所示。

图8 不同焊接方向纵向变形量仿真实验对比图Fig.8 Comparison of Simulation Experiments of Longitudinal Deformation in Different Welding Directions

图9 不同焊接方向纵向变形量仿真实验对比图Fig.9 Comparison of Torsional Deformations in Different Welding Directions

由仿真实验对比图可以看出,实验结果与仿真结果基本保持一致,方案2中右端的实验纵向变形量与扭转变形量均为最大,分别为3.956mm和0.134mm,与实验的误差为16.22%和12.69%;方案1 中左端的实验纵向变形量与扭转变形量均为最小,分别为3.148mm和0.014mm,与实验的误差为11.32%和16.67%;实验得出的变形量与仿真得出的变形连均在17%以内,认为误差在17%以内仿真结果预实验结果是一致的。

5 结论

(1)焊接方向对H构件焊后的变形有影响,对纵向变形影响较小,对扭转变形影响明显。(2)当上下翼板的焊接方向相同时,上下翼板在焊接后朝着相同的方向发生扭转变形,上下翼板的相对扭转变形较小,在0.02mm以内,在一定程度上不需要后续矫正工序即可满足装配需求。(3)当上下翼板的焊接方向相反时,上下翼板在焊接后朝着相反的方向发生扭转变形,上下翼板的相对扭转变形较大,最大为0.117mm,需要后续矫正工序。