煤化工低位热能回收利用的研究

2022-11-21李志超内蒙古大唐国际克什克腾旗煤制天然气有限公司内蒙古赤峰025350

李志超(内蒙古大唐国际克什克腾旗煤制天然气有限公司,内蒙古 赤峰 025350)

0 引言

我国化工行业余热资源的情况,余热资源回收率相对较低,资源分布比较分散,各化工行业倡导节能减排,回收低位热能加以利用的经济性非常客观。众所周知,煤化工是我国重点发展的一门行业,传统的煤化工具有三高一低的特点:三高分别指的是能耗量、排放量以及污染量;一低指的是效益低,严重制约着我国煤化工业的发展。由此可见,关于煤化工低位热能的回收利用研究是至关重要的,是当前发展过程中必须解决的重点问题和难点问题。对此,相关领域必须予以充分的重视。现阶段,我国也在不断摸索的过程中前进,不断积累经验和总结经验,不断发现问题和解决问题,形成了一种现代煤化工的形式,主要针对余热回收利用问题着手进行,旨在进一步提高经济效益和社会效益,使得资源得到最大化的利用,降低能耗,加快实现可持续发展的步伐[1]。

1 煤化工低位热能的回收利用项目背景

1.1 硫回收装置拟进行改造的系统或设备情况

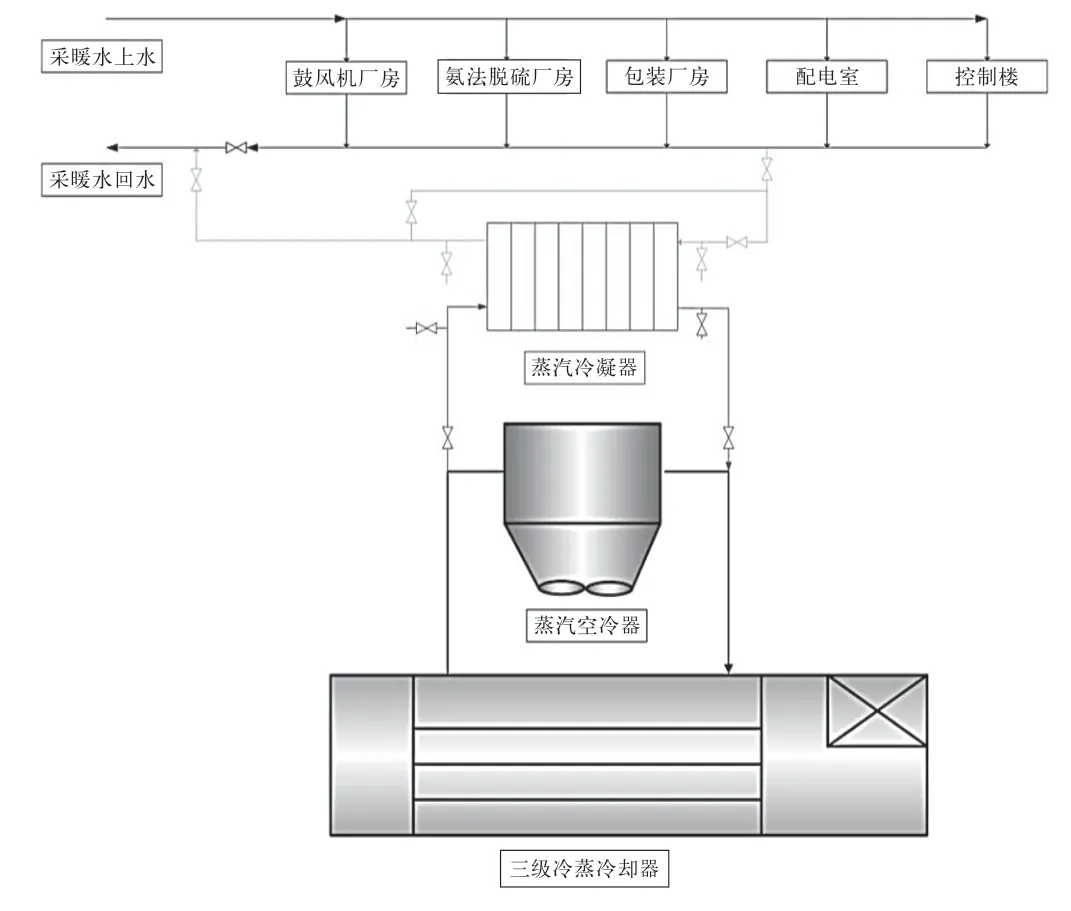

某天然气公司硫回收装置三级冷凝冷却器(W05)自产0.22 MPa低压饱和蒸汽,因压力低不满足蒸汽并网条件。故三级冷凝冷却器(W05)配备一台蒸汽空冷器,三级冷凝冷却器(W05)自产的0.22 MPa低压饱和蒸汽进入蒸汽空冷器,通过变频风机将蒸汽冷却为液态水返回三级冷凝冷却器(W05)壳程循环使用。

1.1.1 改造方案及示意图

现拟将蒸汽空冷器改为蒸汽冷凝器,蒸汽冷凝器为板式换热器,0.22 MPa低压饱和蒸汽进入蒸汽冷凝器后,在冬季可与采暖水回水换热,冷却为液态水返回三级冷凝冷却器(W05)壳程循环使用(图1)。

图1 硫回收装置拟进行改造示意图

1.1.2 改造方案及示意图

此改造可停用蒸汽空冷器降低电耗,并利用这部分热量给硫回收采暖回水加热,达到节约Q235b换热站低压蒸汽的用量,实现节能降耗回收低位余热的目的,并大大降低冬季极寒天气时,空冷器管束冻堵的风险。

1.2 甲烷化装置拟进行改造的系统或设备情况

甲烷化装置是某天然气公司的主要生产装置之一,该装置将上游低温甲醇洗工段来的合格净化气通过精脱硫、大量甲烷化和补充甲烷化反应,合成甲烷含量大于95%的合成气并送往下游首站进行压缩和脱水,同时回收甲烷化反应放出的热量用于产生中压蒸汽和低压蒸汽并外送蒸汽管网。

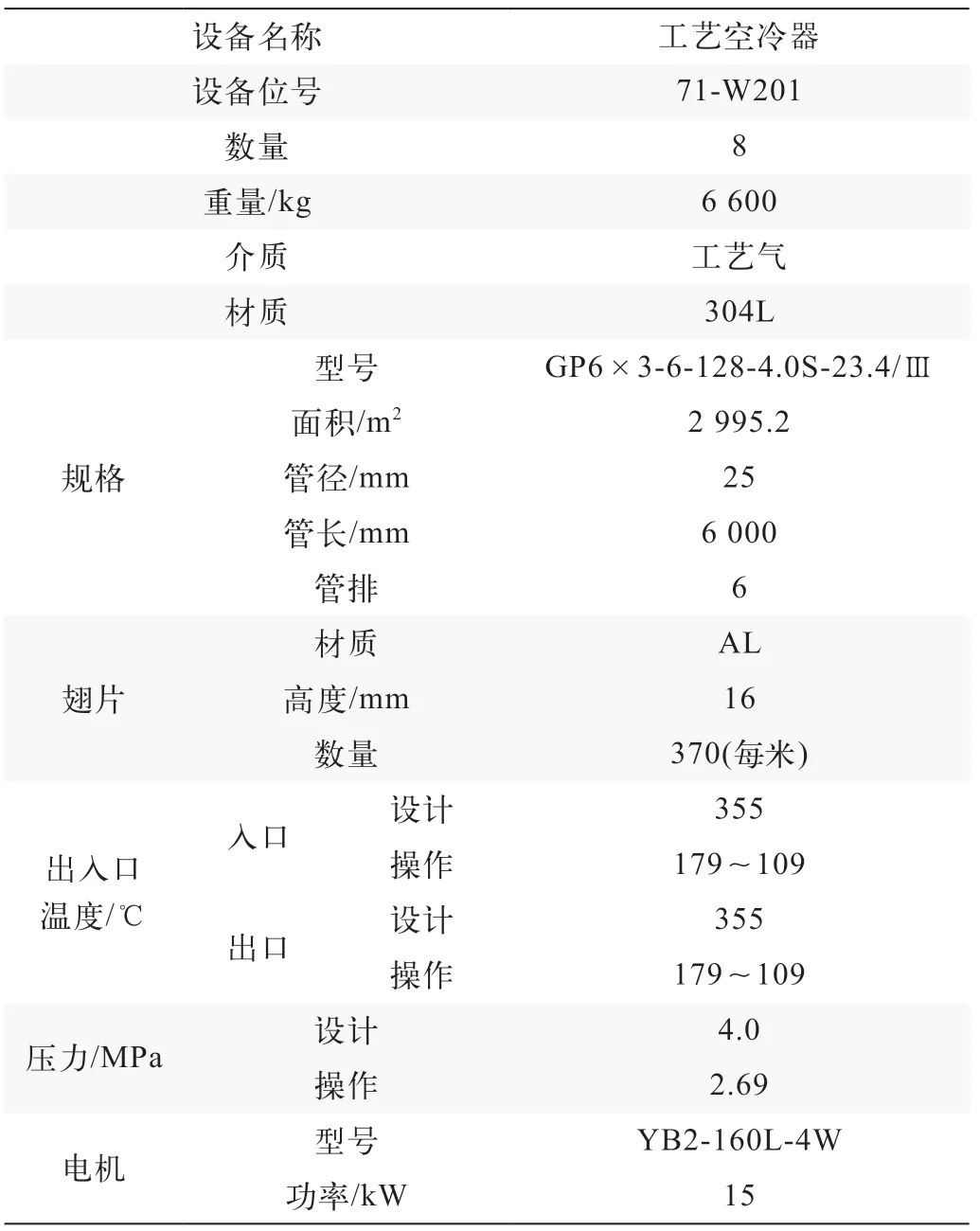

在甲烷化反应中,第一补充甲烷化反应器C104出口工艺气温度大约为449 ℃,经过原料气预热器的换热温度降至254 ℃,再进入锅炉给水加热器W109冷却至168 ℃,然后进入第一补充甲烷化反应器1#气液分离器B303中分离工艺冷凝水,分离器顶部出来的工艺气进入空冷器W201再进一步冷却至109 ℃,并在第一补充甲烷化反应器2#气液分离器B304中分离掉冷凝液后送往第二补充甲烷化反应器C105进行终极甲烷化反应。工艺空冷器W201(设计参数如表1所示)采用工艺气与空气的换热方式,设有16台空冷风机,调节工艺空冷器出口工艺气温度。根据设计条件计算,甲烷化工艺空冷器满负荷运行时的换热负荷为36 471 kW,具有极高的回收价值。

表1 甲烷化工艺空冷器设计参数

1.2.1 改造方案

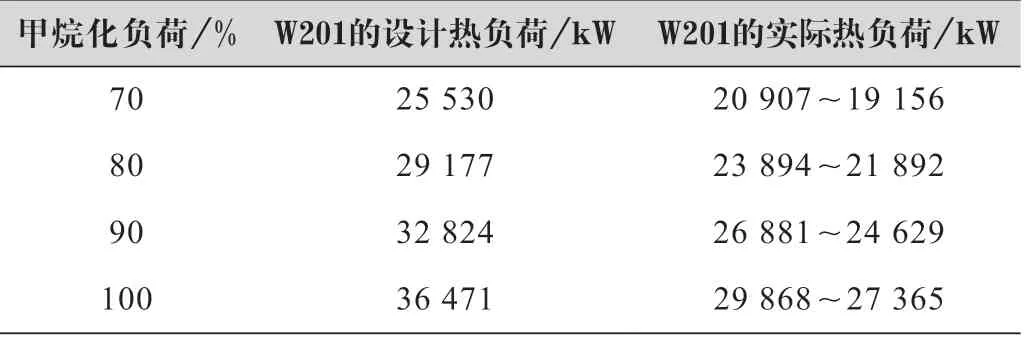

在实际运行中甲烷化装置不能长期满负荷运行,要需要考虑各个负荷下工艺空冷器的换热负荷。工艺空冷负荷与甲烷化系统负荷成正比,所以折算甲烷化装置在70%、80%、90%、100%工况运行时,工艺空冷的换热负荷如表2所示。

表2 工艺空冷的换热负荷参数表

为了将甲烷化工艺空冷的热量进行回收,在临近装置区寻找可以进行热量回收的物流介质,在低温甲醇洗装置区发现可以用于进行换热的介质。

低温甲醇洗装置是某天然气公司的主装置之一,将变换装置送来的变换气进行选择性的吸收,除去粗煤气中的CO2、H2S等酸性气体以及焦油0#、水、烃类等杂质,制得CO2≤1.5%,总S≤0.2 mg/L的合格净化气,送往甲烷化装置。

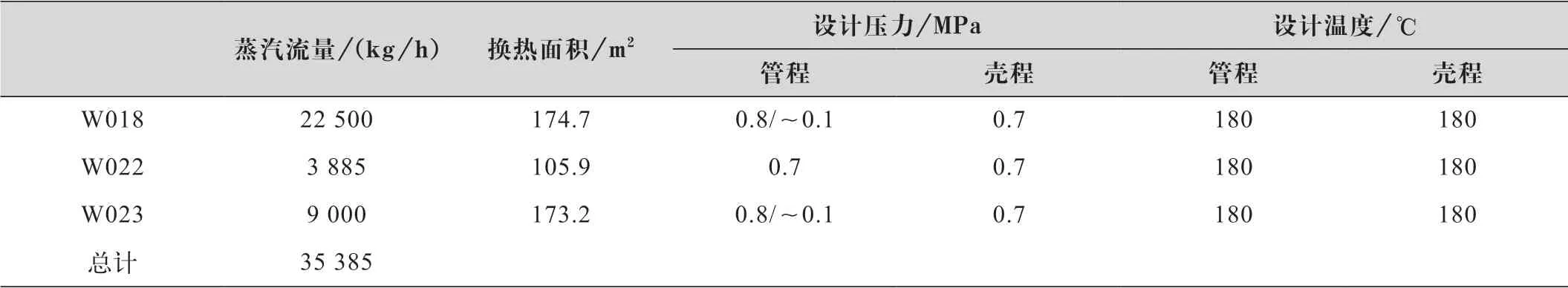

低温甲醇洗再沸器有热再生塔再沸器W018、共沸塔再沸器W022、甲醇水塔再沸器W023,其设计负荷和换热面积如表3所示。

表3 工艺空冷的换热负荷参数表

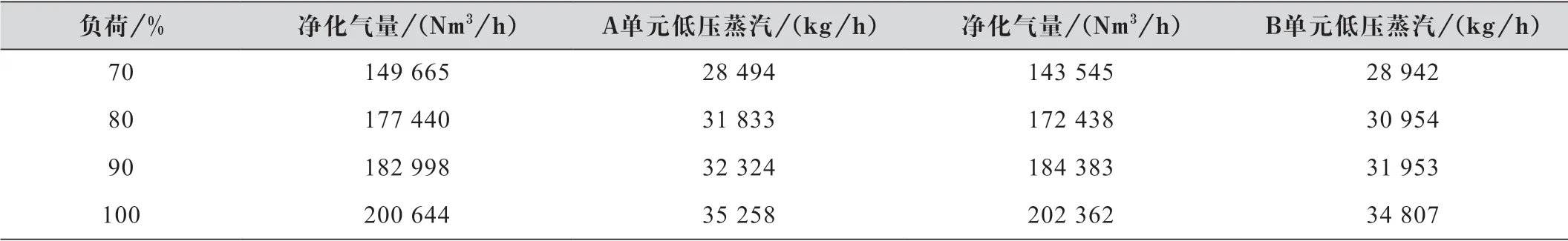

由于实际运行时,装置不能长时间处于满负荷运行状态,根据实际工况,查阅SIS系统,分别统计出低温甲醇洗装置在70%、80%、90%、100%符合下各个再沸器的蒸汽消耗(表4)。

表4 工艺空冷的换热负荷参数表

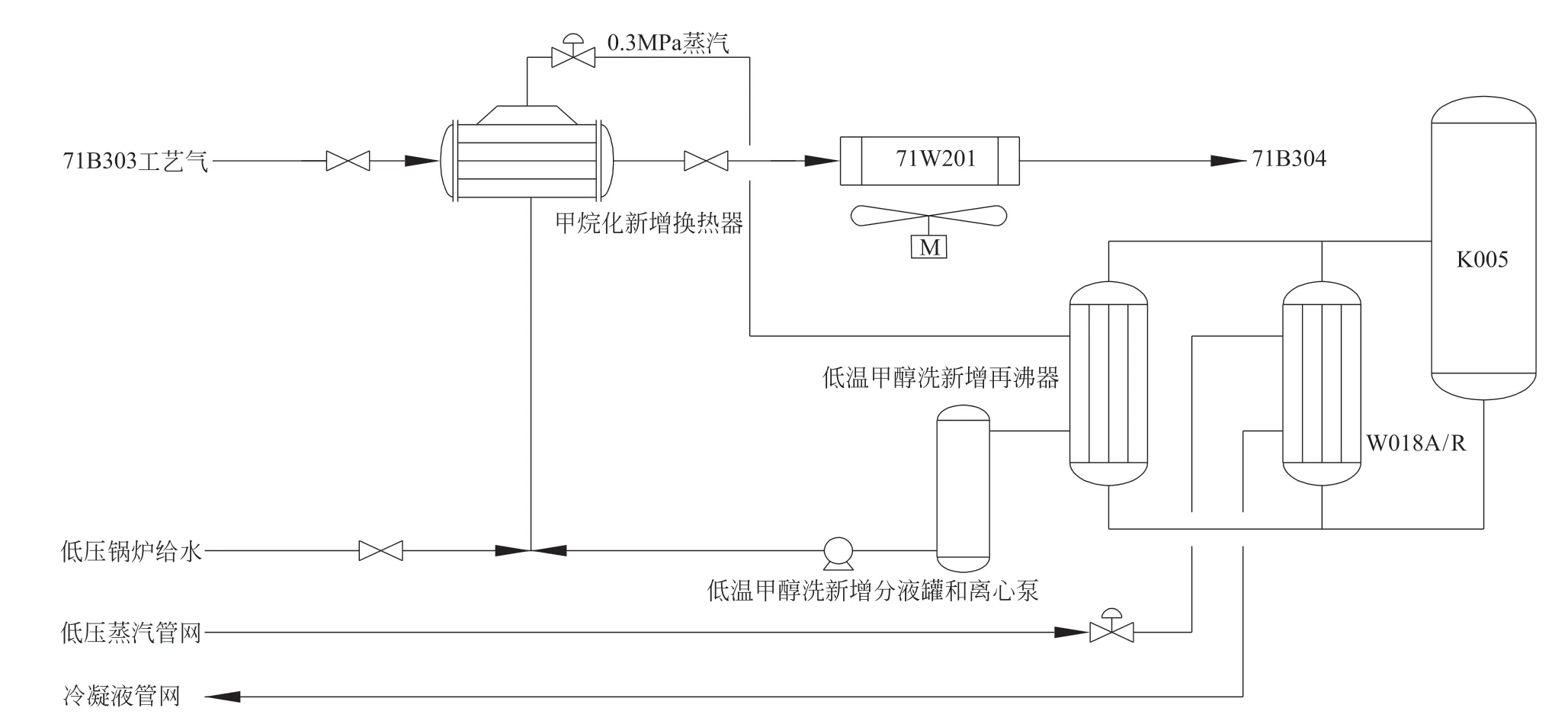

考虑传热温差的需要,甲烷化工艺空冷负荷可以满足低温甲醇洗热再生塔再沸器蒸汽热量的需求,共沸塔和甲醇水塔塔釜温度偏高,共沸塔塔釜操作温度116 ℃左右,甲醇水塔塔釜操作温度130 ℃左右,甲烷化工艺空冷器的工艺气温度难以满足其换热需求。现考虑回收甲烷化空冷器余热,用于低温甲醇洗装置区热再生塔K005的再沸器,该塔釜温度要求相对较低,只有94~96 ℃,0.3 MPa饱和蒸汽温度在143 ℃,为热再生塔K005塔釜提供加热蒸汽。为了保证热再生塔的稳定运行,需要额外增加一台再沸器,与现有的再沸器并联运行。最终建立甲烷化-低温甲醇洗0.3 MPa蒸汽循环加热系统(详细情况如图2所示)。

图2 甲烷化装置拟进行改造示意图

1.2.2 改造解决的问题和必要性

甲烷化空冷器的设计热负荷为36 471.9 kW,其热量很可观,若将其全部回收每小时可以副产约0.5 MPa低压蒸汽50t。根据W201设计运行负荷折算实际运行的负荷在27 365.8~29 868.5 kW之间,每小时可以副产0.5 MPa低压蒸汽37~41 t,若将此部分蒸汽用于其他装置的换热设备进行热量回收,按低压蒸汽单价80元/t计算,预计每年可以节约2 400~2 600万元。

2 关于煤化工低位热能的回收利用研究

低位热能的回收利用研究是当前煤化工当前发展的重点方向之一。为了进一步提高低位热能的回收和利用效率,一方面需要对本公司各装置的工艺流程反复研究,对项目现场的冷热源进行统筹梳理并进行分析比对;另一方面按能源品级对应利用,即高品位高用、低品位低用原则,调整部分工艺装置的用能形式,以实现全厂整体能效最优,从而最大化的保障余热的利用,提高效率[2]。

2.1 热交换技术

热交换技术是当前常用的技术之一,应用范围广泛,局限性小,应用效果十分显著,故而受到了社会各界的广泛关注与支持,特别是针对石油化工领域的发展有着极大的推动作用。而热交换技术的核心就在于高温介质,通过各种换热设备与低温工艺物料进行换热,从而实现热量的转化,整个过程相对直接、简单,且热效率高。在工艺设计过程或技改技措中,强化装置间热联合和热集成,将余热资源直接与低温的工艺物料换热,大大减少了蒸汽和燃料的用量,降低了成本[3]。

2.2 热泵技术

众所周知,煤化工生产是一项系统性的工程,整个流程相对复杂,具有一定的难度性,近几年来随着我国社会的不断发展,煤化工生产规模不断扩大,需求量不断增加。因此,在煤化工生产的过程中,对燃料和蒸汽能量的消耗是不可估量的,与此同时也会产生大量的低品位能量。例如70~90 ℃的低压饱和蒸汽或50 ℃左右的热水等,而从目前的发展现状来看,这些低品位能量未能得到科学有效的处理,大多数情况下会以废热的形式进行排放,故而会对环境造成极大的威胁。随着热泵技术的不断推进与应用,一方面避免了这一问题的发生,另一方面实现了余热的回收利用,提高了资源利用效率。热泵技术从大体上可以分为吸热式热泵和压缩式热泵两大类,这二者各有各的优势和特点,首先吸收式热泵对热源的品位的局限性相对较小,具有直接性的特点,运用于各种热能的驱动,为进一步提高能量回收有着积极的意义和深远的影响。而压缩式热泵在实际的运行过程中,会产生热力循环,对热能的消耗量相对较大。例如使用热泵技术将进入锅炉的除氧水温度由20~25 ℃提高到50 ℃以上,通常热泵系统利用电能驱动制冷剂循环,制冷剂经蒸发器、冷凝器等部件进行相变,将低温介质的热量输送到高温介质中,回收低温介质的热量提高高温介质的温度[4]。

2.3 余热制冷技术

余热制冷技术主要是通过外力作用进行压缩制冷,整个环节所消耗的能耗相对较大,通常适用于一些民用传统煤化工生产。而余热制冷技术从大体上可以分为吸收式和吸附式两种,通常适用于回收一些廉价的能源和低品位热能。而溴化锂-水、氨-水,是当前余热制冷技术中常用的两种天然制冷剂,一方面这些制冷剂把它降低了对臭氧层的破坏作用,另一方面具有节能环保的优势。从吸收式和吸附式两种余热制冷技术角度来分析,整个工作流程都会经历蒸发、吸收、解析、冷凝、蒸发五个环节。但是,从实际成效来看,吸收式制冷技术取得的效果更为理想,应用范围更加广泛,其沸点相对较低。因此,蒸发汽化的速度相对较快,流动性能更好。

2.4 低温制冷技术

低温制冷技术是一种新型技术,应用该技术的同时,对设备的高效性有着更高层次的要求和标准,且对工作人员操作的专业性有着严格的标准。低温制冷技术,通过利用制冷机产生冷冻水冷却精馏塔顶温度,大大降低了塔顶排放气的温度以及高附加值产品损耗。其中,溴化锂吸收式制冷是当前低温制冷技术发展的一个新的发展方向,可以更好地实现低温余热的利用。

2.5 余热发电技术

有机朗肯循环低温余热发电技术具有相应的标准,通常情况下,沸点低的有机物作为循环介质具有更好的功能和成效。循环有机工质被余热介质加热在蒸发器蒸发汽化,气相有机工质进入汽轮机或螺杆机膨胀做功,带动发电机发电,整个工艺流程简单,布局紧凑。在整个技术应用的过程中,有机工作流体和废弃物没有进行直接性的接触,且由于有机工作流的密度高、体积小,因此透平所需的工艺管道尺寸较小和流体流量较低,对温度较低的低品位热源效率更高[5]。

3 结语

综上所述,本文从煤化工的相关概述作为出发点,分析和阐述了煤化工低位热能的回收利用项目背景,重点从热交换技术、热泵技术、低温制冷技术、余热制冷技术和发电技术五个角度探究了煤化工低位热能的回收利用,旨在更好地发现问题,分析问题和解决问题,提高回收和利用效率。