冲孔挤密碎石墩强夯回填土试验

2022-11-21杨志强

杨志强 曹 净

(昆明理工大学建筑工程学院,云南 昆明650500)

0 引言

随着城市的发展,主城区土地资源越来越少,城市建设慢慢地往郊区拓展。但城市郊区土地往往存在不同规模深厚回填区的情况。实际工程中常采用分层碾压来保证回填土的工程特性。由于该施工方法工后沉降较大,通常采用桩基础来彻底解决该问题,但对于一层厂房,采用桩基础造价较高,不符合经济性原则。采用独立柱基,工后沉降较大,后期会影响厂房正常运转,甚至产生安全隐患。因此,急需一种既经济,又能通过提高地基土承载力特征值与变形模量来减小沉降的地基处理方法。

冲孔挤密碎石墩强夯是一种在柱锤冲扩桩的基础上加以改进的地基处理方法,既能在20m 深度内达到很好的处理效果,又能快速施工且经济。柱锤冲扩桩已经广泛应用于地基处理工程中。屈耀辉等发现经柱锤冲扩桩处理后无需进行堆载预压,即能满足工后沉降的控制要求[1];王恩远等以工程实践对柱锤冲扩桩加固机理进行了研究,总结了其侧向挤密作用、镶嵌作用、动力挤密固结作用、置换作用[2];刘熙媛等根据相似理论对柱锤冲扩桩加固机理进行了室内模型试验研究,得出横向挤密影响范围约为2 倍冲孔直径,竖向夯实影响范围约为2 倍孔深的结论[3];陈颖辉等经工程实践证明柱锤冲扩桩在云南红土地基处理中符合建设要求[4];郭红梅等认为柱锤冲扩桩技术优点突出,经济低廉合理[5];张国利等以荷载传递法为基础,推断出柱锤冲扩桩有效桩长范围[6];刘志勇在处理液化地基中对柱锤冲扩桩联合其它地基处理方法进行实践研究[7];张琦等对柱锤冲扩桩进行理论计算并与工程实际值对比,认为计算满足工程要求[8];金忠良对柱锤冲扩桩进行了深入研究,总结了沉降计算公式[9]。

目前,对于柱锤冲扩桩加固机理、有效桩长、施工工艺、检测方法等方面的研究已较为成熟,但对于强夯回填土,由于土层密实度较大,柱锤冲扩桩难以成孔,于是,将其改进为冲孔挤密碎石墩强夯,采用子弹形夯锤冲击成孔,平底锤夯击填料成墩,成墩后在墩顶二次夯击加强。基于某厂房回填土场地,结合现场载荷试验研究冲孔挤密碎石墩强夯成墩后,墩顶夯击形式与地基土承载力特征值、变形模量的提高程度的关系,为其在强夯回填土区域推广应用提供一定的参考价值。

1 项目概况

拟建场地位于昆明市周边,场地总体地势西北高,东南低;部分区域已挖填整平,西北侧原丘陵顶部挖除了约15.0m左右,而东南侧原低洼地段回填了大量人工填土,填料即为挖方区的强~中等风化泥岩,回填最大厚度约21.0m。为控制回填土后期沉降量,提高填土层的地基承载力,增强地基的稳定性,填筑过程中已进行分层强夯地基处理。考虑东南侧回填土层厚度较大,为进一步增强填土地基强度,拟对场地再次进行地基处理,由于是分层强夯填土,其密实度相对较高,采用柱锤冲扩桩法难以冲击成孔,本次设计在独立基础底中心处,采用冲孔挤密碎石墩强夯进一步提高独立柱基下填土的地基承载力和压缩模量。

场地自上而下土层依次为:强夯填土(回填料为挖方区的强~中等风化泥岩)、粉质黏土、全风化泥岩、强风化泥岩、中风化泥岩,岩土层参数见表1。

2 冲孔挤密碎石墩强夯工法作用机理分析

冲击成孔分段夯实挤密碎石墩强夯加固地基的原理:首先采用特殊锤体,用强夯法冲击成较深夯坑,在夯坑内不断填加碎石填料,强行夯入填料并排开软土或回填土,在软土地基或回填土中形成大于夯锤直径的大颗粒墩,并在墩顶二次夯击,这种工法称为冲孔挤密碎石墩强夯工法,其施工过程如图1所示。

图1 冲孔挤密碎石墩强夯施工过程示意图

这种工法一方面有置换作用,以碎石填料挤密置换回填土层;另一方面是对桩体周围有强夯挤密作用,在对碎石强夯过程中,随着碎石向下的不断贯入,会使土层受到冲击能的影响而得到加密,另外碎石墩有一个向四周的侧向挤出,也使桩侧的土层得到了二次加固;再者,碎石墩也起到了一个特大直径排水井的作用,有助于加快土体的排水固结。

3 冲孔挤密碎石墩强夯试验

3.1 强夯试验

本项目处理范围为厂房每个独立柱基底中心处,为验证施工工艺和提供设计参数,在场地选取代表性的东南角区域进行冲孔挤密碎石墩强夯试桩。试桩总共为3 根,按正三角形布置,间距9.0m,试桩桩长均为20.0m,每根试桩成墩过程相同,成墩后墩顶夯击形式不相同,成墩过程如下:先采用直径1.25m,长度17m,重量48t子弹形夯锤冲击成孔,成孔深度小于设计墩长1.0m,成孔直径不小于1.5m。成孔后换直径1.0m,重量11t 平底锤在孔底夯5 击,再分层填料、夯实至墩顶,形成Ф1.8m碎石墩。

各试桩冲孔、回填、成墩如图1 所示,成墩后墩顶强夯形式如下:

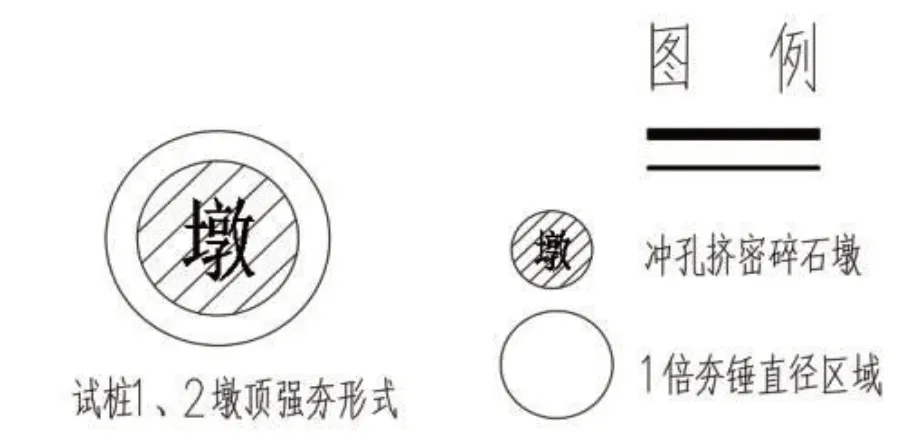

(1)试桩1顶部采用单点夯,如图2所示,夯击能采用2000kN·m,夯点布置在碎石墩中心处,夯击数4击。

图2 墩顶单点夯示意图

(2)试桩2相较于试桩1,仅夯击数由4击增加到12击。

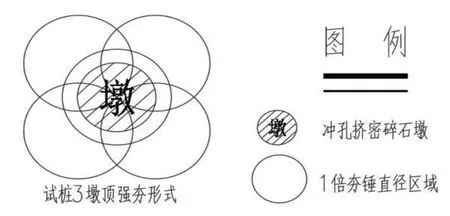

(3)试桩3 采用单点夯+满夯,如图3 所示,夯击能采用2000kN·m,先在试桩顶部单点夯击12 击,然后满夯一遍,满夯时锤印搭接1/3 夯锤直径,夯点布置在碎石墩中心处及四周。

图3 墩顶单点夯+满夯示意图

试桩结果需达到如下要求才能满足该工程设计指标:场区处理后地基承载力特征值fspk≥250kPa,压缩模量Esp≥40MPa。

3.2 浅层平板载荷试验

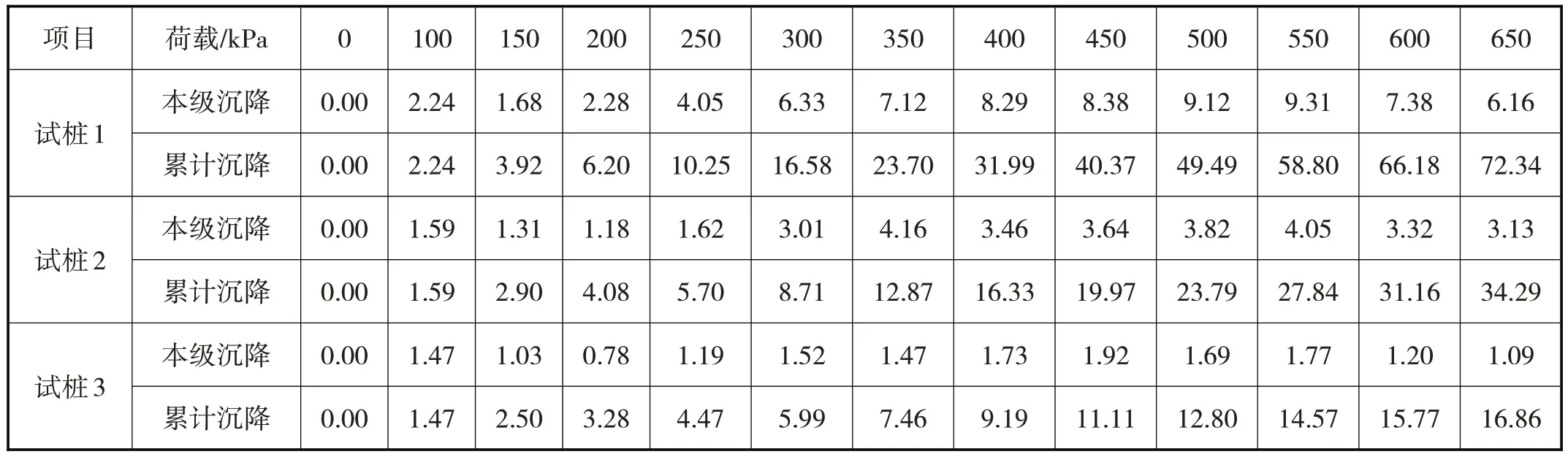

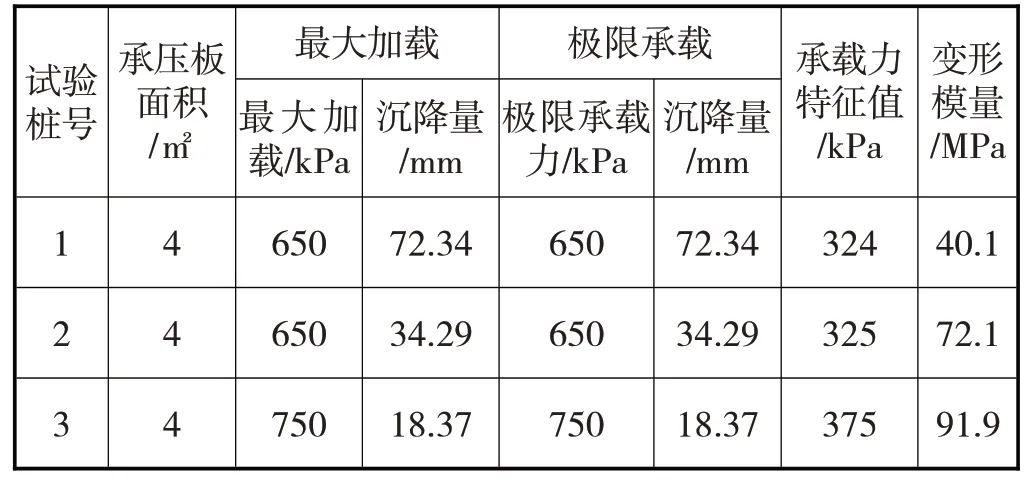

对试桩区进行浅层平板载荷试验。三棵试桩承压板尺寸均为2.0m×2.0m,整个加载过程均未出现沉降急剧增大、土被挤出或承压板周围出现明显的隆起等现象,且承压板的累计沉降量均小于其宽度6%(即0.06×2000=120mm),因此试验点极限承载力均取最大加载。试验点承载力特征值取s/b等于0.01 所对应的压力与极限承载力一半两者中的小值。

试桩1 区域试验点极限承载力为650kPa,相对变形s=0.01×2000=20mm 对应的压力为324kPa,其值小于极限承载力的一半650/2=325kPa,取该试验点承载力特征值为324kPa;同理,试桩2 区域试验点承载力特征值为325kPa,试桩3 区域试验点承载力特征值为375kPa。

根据试验点数据绘制s-lgp曲线分析拐点,绘制ps曲线计算变形模量,取该拐点对应变形与应力数据带入《岩土工程勘察规范》(2009 年版)[10]10.2.5-1 节的公式计算各试验点变形模量如下:试桩 1 区域为 40.1MPa;试桩 2 区域为 72.1MPa;试桩 3 区域为91.9MPa。各试桩载荷板沉降结果见表2,载荷试验结果见表3。

表2 各试桩载荷试验沉降结果(单位:mm)

表3 复合地基载荷试验结果

在加载过程中,随着加载的增加,载荷板的沉降逐渐增大;卸载过程中,随着荷载减小,载荷板的沉降逐渐减小。各试桩区域试验点沉降总体保持一个比较低的水平,p-s曲线成平缓的光滑曲线,为缓变型。累计沉降量最大的是试桩1 区域(72.34mm),最小的是试桩3 区域(18.37mm);承载力特征值最大的是试桩3 区域(375kPa),最小的是试桩1 区域(324kPa),相差51kPa;变形模量最大的是试桩3 区域(91.9MPa),最小的是试桩1 区域(40.1MPa)。由此可知:对于该场地情况下进行冲孔挤密碎石墩强夯施工,成墩后墩顶强夯形式采用单点夯结合满夯处理,相较于仅采用单点夯,不仅能更大程度提高地基土承载力特征值与变形模量,同时能更大程度减小沉降。

试桩1 区域地基土承载力特征值(324kPa)超过设计要求值(250kPa),变形模量(40.1MPa)刚好达到设计要求值(40MPa),由此可知:冲孔挤密碎石墩强夯在冲孔挤密成墩后,墩顶强夯形式采用单点夯,且夯4 击即能满足设计要求。

试桩2 区域相较于试桩1 区域虽然承载力特征值无明显变化,但变形模量提升明显,从40.1MPa 提升到72.1MPa,由此可知:冲孔挤密碎石墩强夯在冲孔挤密成墩后,墩顶强夯形式采用单点夯,夯击次数从4 击增加到12 击,能有效提高地基土变形模量,但对承载力特征值无明显增强。

4 结束语

本文通过对冲孔挤密碎石墩强夯回填土进行浅层平板载荷试验,得出如下结论:

(1)在冲孔挤密成墩后,墩顶再采用单点夯4击即能满足设计要求,若夯击次数从4击增加到12击,能显著提高地基土变形模量,但对承载力特征值无明显增强。

(2)成墩后墩顶强夯形式采用单点夯结合满夯进行处理,相较于仅采用单点夯处理能更大程度提高地基土承载力特征值与变形模量。

(3)用冲孔挤密碎石墩强夯的方法来处理20m 深度内的回填土,能达到满意的效果,可为类似深厚回填区厂房项目提供一定的参考。