基于环-岛阵列式传感器的螺旋管内环状流中液膜分布特性研究

2022-11-21张嘉荣刘茂龙刘利民顾汉洋

刘 莉,刘 帅,张嘉荣,刘茂龙,陈 硕,肖 瑶,刘利民,顾汉洋

(上海交通大学 核科学与工程学院,上海 200240)

螺旋管具有结构紧凑、换热系数高、易于吸收热应力等优点,已被广泛应用于核反应堆螺旋管直流蒸汽发生器、高效换热器等工业领域[1]。由于螺旋管曲率自生离心力和二次流的作用,螺旋管内气液两相流表现出不同于直管的流动特性[2]。特别地,在螺旋管直流蒸汽发生器中,环状流在两相换热区占据大部分份额,是最常见、最基本且传热效率很高的一种流型。充分发展的环状流主要由管壁液膜和雾状高速气芯组成,气液相间界面波及其失稳产生夹带液滴是其关键物理过程。由于螺旋管内液膜厚度的空间分布特征直接影响其传热特性、壁温分布和干涸起始点,因此深入研究液膜厚度的周向分布规律对于阐明螺旋管内环状流传热特性尤为重要。

为了准确获得液膜流动与界面波运动的变化规律,要求测量液膜厚度的实验系统精度高、速度相应快。Snoek[3]和Clark[4]对液膜厚度的测量方法进行了综述,主要包括电导法、光学法、射线法和声学法等。其中,电导法是液膜流动实验研究中最常用、简单的方法。Watanabe等[5-6]首次使用侵入式电导探针测量了螺旋管中的液膜厚度,但由于电极的侵入性、串音和噪声信号,其测量结果精度较低。虽然不同学者开发了各种形式的电导探针,如平行电极[7]、同轴电极[8]、环形电极[9]、平阵列电极[10]等,但它们有一个共同的缺点,即空间分辨率低。为了提高空间分辨率,Belt等[11]和Fershtman等[12]在直管壁上沿圆周方向安装了多个接收电极,并沿流动方向将它们排列成多列,以形成测量矩阵,这些接收电极为液膜特征参数的统计分析提供了可靠的数据库。事实上,直管中液膜厚度圆周分布的对称性大大降低了实验研究的难度[13]。由于离心力和二次流在螺旋管中的复杂作用机理,管内液膜厚度的周向分布失去了对称性,严重依赖于周向方位角。目前,针对螺旋管中液膜流动的实验研究还非常有限。

本文基于电导测量原理,设计一种柔性膜状环-岛阵列式传感器(RIAS),并以空气-水为工作介质,对立式螺旋管内液膜的流动特性进行实验研究。首先获得液膜厚度沿管道轴向和周向的精细化数据;然后根据液膜厚度的典型空间分布,绘制液膜流动通用子流型图;最后通过充分考虑螺旋管结构参数、气液流速及其物性参数的影响,提出不同液膜周向分布形式的转变准则。

1 实验系统及方法

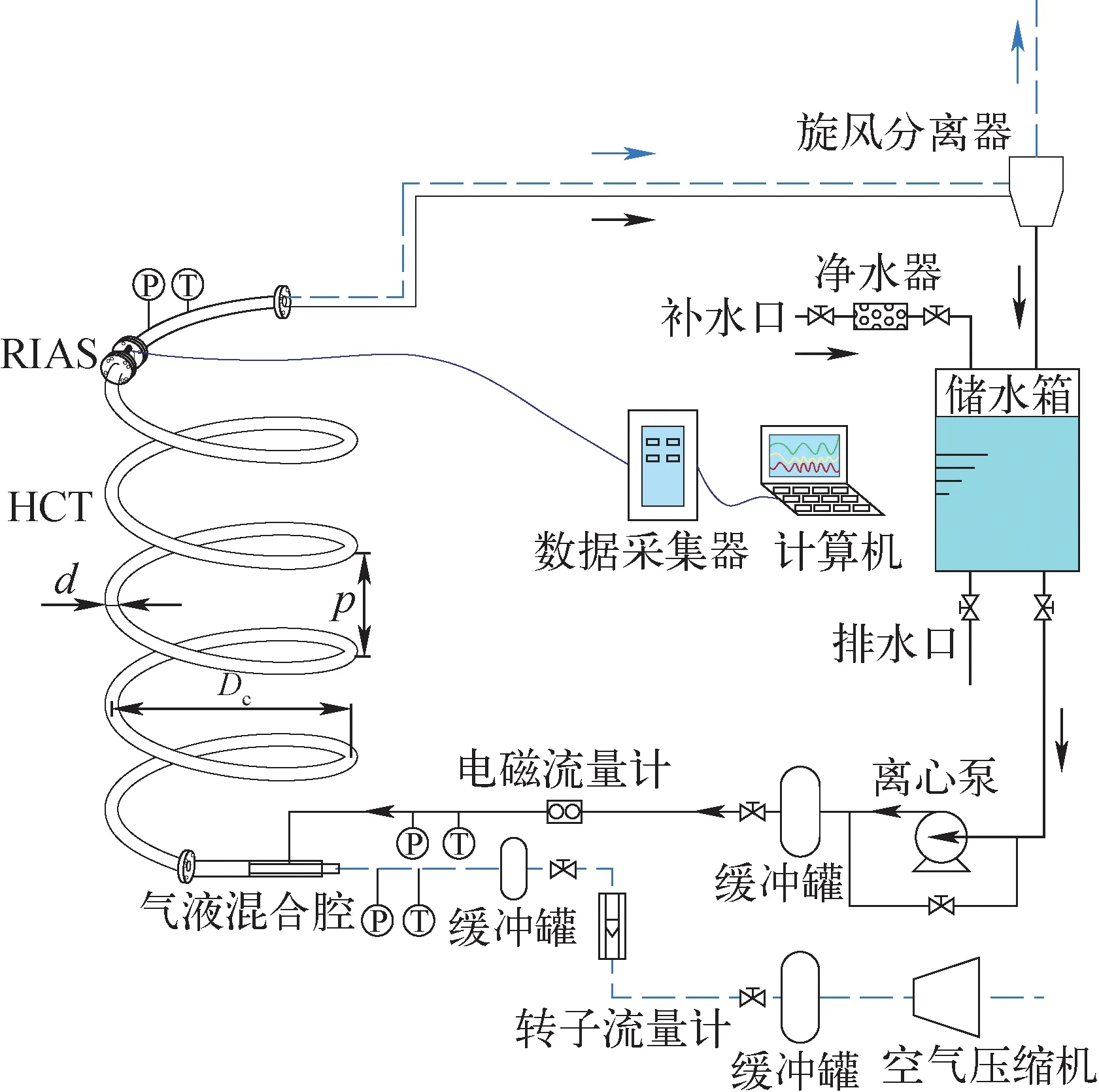

1.1 空气-水两相实验系统

本实验在上海交通大学核科学与工程学院反应堆热工水力实验室的空气-水两相流实验回路中进行。实验系统示意图如图1所示,主要由空气压缩机、缓冲罐、离心泵、螺旋管实验段(HCT)和必要的控制阀门组成。气体流量使用气体转子流量计(相对不确定度为±2%)测量,液体流量使用电磁流量计(相对不确定度为±0.5%)测量,温度由K型热电偶(不确定度为±1.5 ℃)测量,液膜厚度采用环-岛阵列式传感器进行测量。液相从气液混合腔侧面的多孔壁面进入,以确保气液两相能在螺旋管实验段中快速形成环形流。液膜传感器装配于距入口9 m处(约310d),确保此处已形成充分发展的环状流。同时,液膜传感器距出口的距离约为13d,以避免出口扰动效应。为使气液两相流型处于环状流,气、液表观速度分别为jg=8.0~60.4 m/s和jl=0.008~0.39 m/s。

图1 实验系统示意图Fig.1 Schematic diagram of experimental system

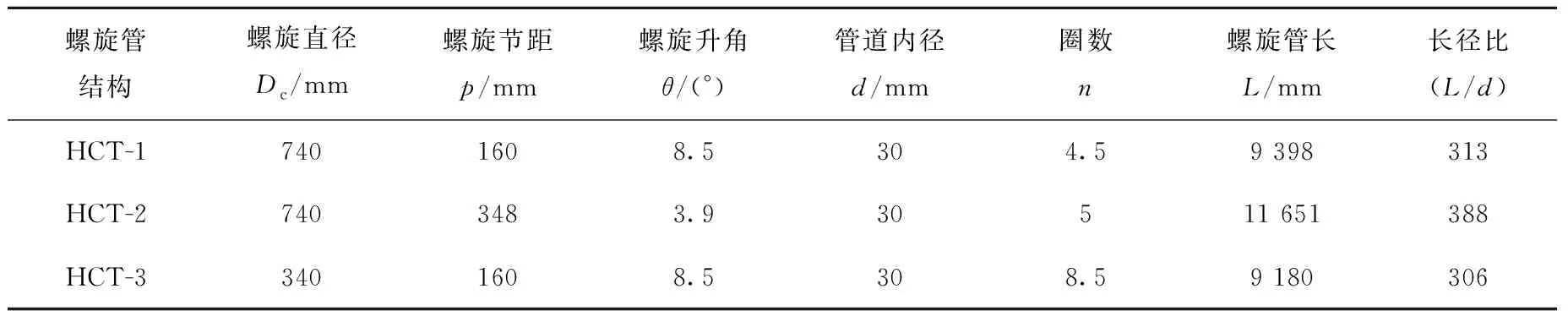

1.2 螺旋管实验段本体

本实验采用HCT-1、HCT-2和HCT-3三种不同结构(图2)的螺旋管开展研究。为了实现对液膜流动行为的可视化,螺旋管采用透明聚甲基丙烯酸甲酯材料(PMMA)加工制造。表1列出了螺旋管实验段的主要结构参数,3种管道内径d均为30 mm,HCT-1和HCT-2的区别在于螺旋节距p不同,HCT-1和HCT-3的区别在于螺旋直径Dc不同。

a——HCT-1;b——HCT-2;c——HCT-3图2 螺旋管实验段Fig.2 Experimental section of helically coiled tube

表1 螺旋管结构参数Table 1 Structure parameter of helically coiled tube

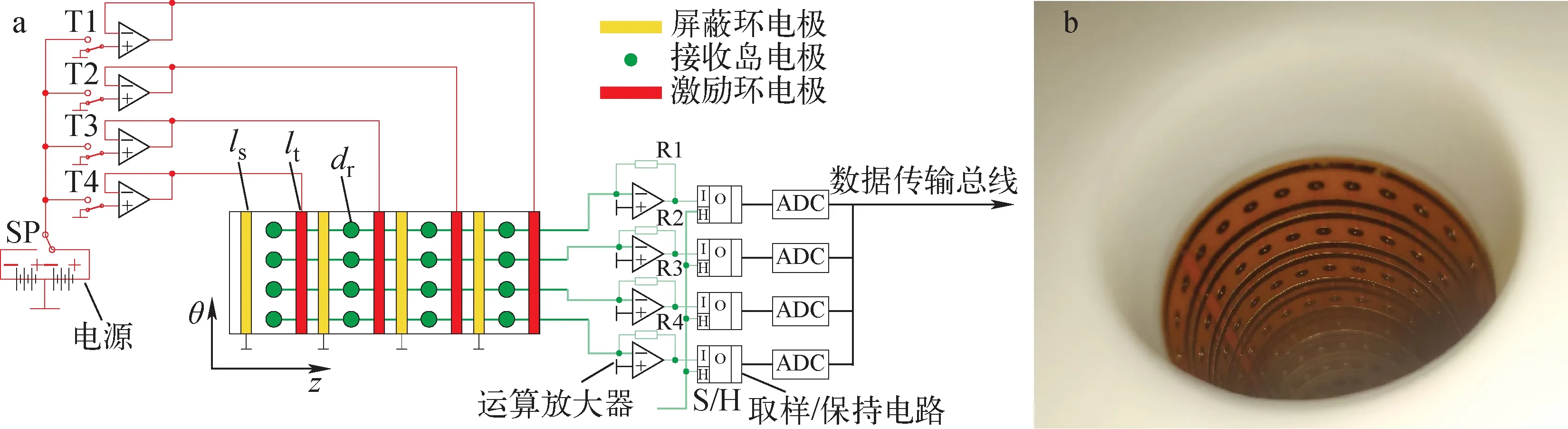

1.3 环-岛阵列式传感器

为了准确测量螺旋管内环状流中液膜厚度的时空分布规律,基于电导原理,自主研制了环-岛阵列式传感器,如图3a所示,该传感器是一种创新设计的非侵入接触式柔性膜状传感器,主要由激励环电极、接收岛电极和屏蔽环电极组成。实验中,激励环电极依次顺序激励,接收岛电极用于接收激励信号,屏蔽环电极用于防止相邻列接收岛电极之间发生串音。由于液膜厚度和接收信号之间并非线性关系,该传感器对液膜存在极限穿透深度,而极限穿透深度与电极结构参数密切相关。通过COMSOL Multiphysics 5.4数值模拟,本文最终确定的最优结构参数为激励环电极宽度lt=1.5 mm、屏蔽环电极宽度ls=1.5 mm、接收岛电极直径dr=2 mm。图3b为传感器在螺旋管内的装配情况,将厚度仅为0.15 mm的传感器卷曲后,采用内嵌平齐管道壁面的装配方式与管道内壁贴合。考虑到传感器电极铜箔凸起高度仅为35 μm,故可忽略传感器对局部液膜分布产生的影响。传感器沿圆周方向均匀设置了24个接收岛电极,即每个接收岛电极之间圆周角度为15°,在轴向位置设置9列电极单元,共形成216个测点。本实验采样频率为5 000 Hz,数据采集时长为20 s。

a——环-岛阵列式传感器运行原理示意图;b——环-岛阵列式传感器在螺旋管内的布置图3 环-岛阵列式传感器Fig.3 Ring-island array sensor

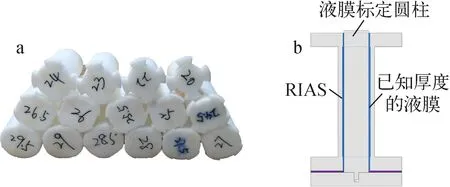

a——不同直径的非导电圆柱体;b——传感器标定实验本体图4 环-岛阵列式传感器的标定系统Fig.4 Calibration system of ring-island array sensor

正式实验前,通过静态标定分别确定了每个测点液膜厚度与电信号之间的函数关系。采用已知直径的非导电圆柱体同轴装配于传感器测量管段中(图4a),以模拟环状流气芯。在圆柱与管壁之间形成的环形区域注入与实验相同温度和电导率的自来水,形成厚度已知的液膜,如图4b所示。在校准过程中,始终保持液相温度和电导率不变。

为了最大限度地降低环境因素对校准结果的影响,以传感器最大饱和液膜穿透厚度为基值,对电信号进行归一化处理:

(1)

式中:I*为归一化电信号;I为液膜厚度对应的实时电信号;IR为传感器随液膜厚度增加趋于恒定的电信号。

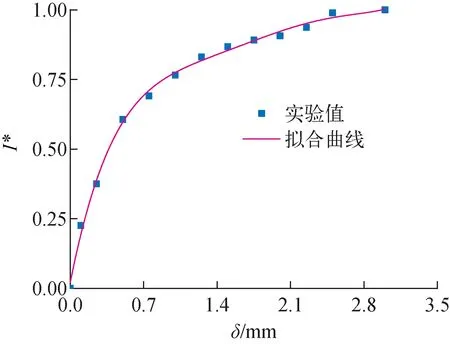

采用高阶多项式拟合I*与液膜厚度δ之间的关系:

I*=B0+B1δ+B2δ2+B3δ3+B4δ4+B5δ5

(2)

式中,B0~B5为计算式拟合系数。

本文以其中1个接收岛电极为例,进行校准分析,剩余的215个接收岛电极校准方法完全相同。图5为接收岛电极的归一化电信号与液膜厚度δ之间的拟合曲线,其中R2(COD)为0.999,拟合曲线具有较高的准确性。

I*=0.021+1.892δ-1.947δ2+

1.063δ3-0.283δ4+0.029δ5

(3)

图5 液膜厚度与归一化电信号之间的拟合曲线Fig.5 Fitting curve between liquid film thickness and normalized signal

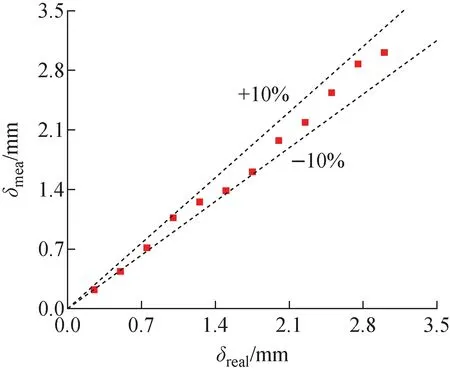

测量液膜厚度与实际液膜厚度之间的相对误差为:

(4)

式中:ε为液膜厚度测量相对误差;δmea为液膜厚度测量值;δreal为液膜厚度真实值。

基于式(3)和式(4),根据重复采集的已知厚度液膜对应的电信号,评估传感器的测量误差。图6为液膜厚度测量相对误差,其总体处于±10%范围内。

图6 液膜厚度测量相对误差Fig.6 Relative error of liquid film thickness measurement

2 实验结果与讨论

2.1 液膜典型分布形式/液膜厚度周向分布规律

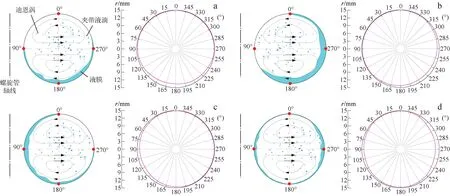

图7为螺旋管内液膜沿管道周向的典型分布形式,通过对空间测点位置液膜厚度时均值进行分析,基于较厚液膜在螺旋管圆周方向出现的位置,定义了4种典型液膜分布形式,包括重力主导的底部分布(BD),液相离心力主导的外侧分布(OD),气相离心力主导的内侧分布(ID)以及二次流主导的内-外侧分布(IOD)。值得注意的是,Berthoud等[14]仅基于二次流效应弱于离心力效应的角度,认为不会出现图7d所示的液膜分布形式。然而,这种分布形式是固有存在的,文献[15-17]在热态条件下根据壁温分布规律反演出与图7d类似的液膜分布形式。本实验基于精细化实验数据,首次证实了在螺旋管环状流区存在二次流主导的液膜内-外侧分布形式。

a——BD;b——OD;c——ID;d——IOD图7 螺旋管内液膜沿管道周向的典型分布形式Fig.7 Circumferential distribution of liquid film in helically coiled tube

1) 气液表观速度的影响

图8为气速jg对螺旋管HCT-3中液膜周向分布形式的影响规律。可看出,对于低液速工况(jl=0.008 m/s),随着jg的增加,液膜始终无法完全润湿管壁,而是在管道底部积聚,管内主要为波状流。对于中等液速工况(jl=0.063 m/s),作用在气相上的离心力增加,二次流的强度随之增大。在离心力产生的径向压力梯度和二次流的周向剪应力共同作用下,液膜随着jg的增大将逐渐呈现ID形式。对于高液速工况(jl=0.314 m/s),液膜的周向分布在低气速下由OD转变为高气速下IOD形式。

a——jl=0.008 m/s;b——jl=0.063 m/s;c——jl=0.314 m/s图8 气速对液膜周向分布时间序列的影响(HCT-3)Fig.8 Effect of gas velocity on time-trace of circumferential distribution of liquid film in HCT-3

图9为液速jl对螺旋管HCT-3中液膜周向分布形式的影响规律。可看出,对于低气速工况(jg=12.91 m/s),随着jl的增大,液膜的周向分布形式由BD的波状流转变为OD的环状流。在整个过程中,液膜没有沿着管壁的圆周方向完全扩散。这表明在低气速时,液相主要受离心力的影响,气相泵送液相在管周围形成闭合液膜的机理较弱。对于中等气速工况(jg=23.92 m/s),随着jl的增加,液膜的分布形式逐渐由ID转变为OD。对于高气速工况(jg=52.41 m/s),随着jl的增加,液膜的分布形式逐渐由ID转变为IOD。

a——jg=12.91 m/s;b——jg=23.92 m/s;c——jg=52.41 m/s图9 液速对液膜周向分布时间序列的影响(HCT-3)Fig.9 Effect of liquid velocity on time-trace of circumferential distribution of liquid film in HCT-3

2) 螺旋管结构参数的影响

图10为不同螺旋管结构参数对液膜周向分布形式的影响规律。当气速(jg=18.14 m/s)较小时,螺旋节距对液膜的周向分布影响很小,HCT-1和HCT-2管内均呈现BD形式(图10a、b)。随着气速增大,螺旋节距对液膜周向分布的影响逐渐增大。此时,对于螺旋节距较小的HCT-1,气速越大,液膜越容易呈现OD形式,而螺旋节距较大的HCT-2内液膜越容易呈现ID形式。这可能是因为当螺旋节距较小时,螺旋升角也较小,液膜的离心速度分量较大,进而增强了离心力对液膜的影响,导致HCT-1中的液膜周向分布形式为OD形式。另一方面,对比图10a、c,HCT-3中螺旋直径的减小会增强离心力的效应,使得管内液膜在相对低气速条件下(jg=18.14 m/s)呈现OD形式。随着气速的不断增大,液膜在管壁圆周方向的扩展范围增加,且外侧大于内侧。这表明夹带液滴主要受离心力的影响,且沉积在外侧管壁,而二次流的影响相对较弱,此时,液膜的周向分布形式处于IOD的初始阶段。当气速进一步增大,IOD已稳定,这表明螺旋直径的减小提高了二次流强度,卷吸夹带和再沉积效应占主导地位。

a——HCT-1;b——HCT-2;c——HCT-3图10 螺旋管结构对液膜周向分布时间序列的影响Fig.10 Effect of structure on time-trace of circumferential distribution of liquid film in helically coiled tube

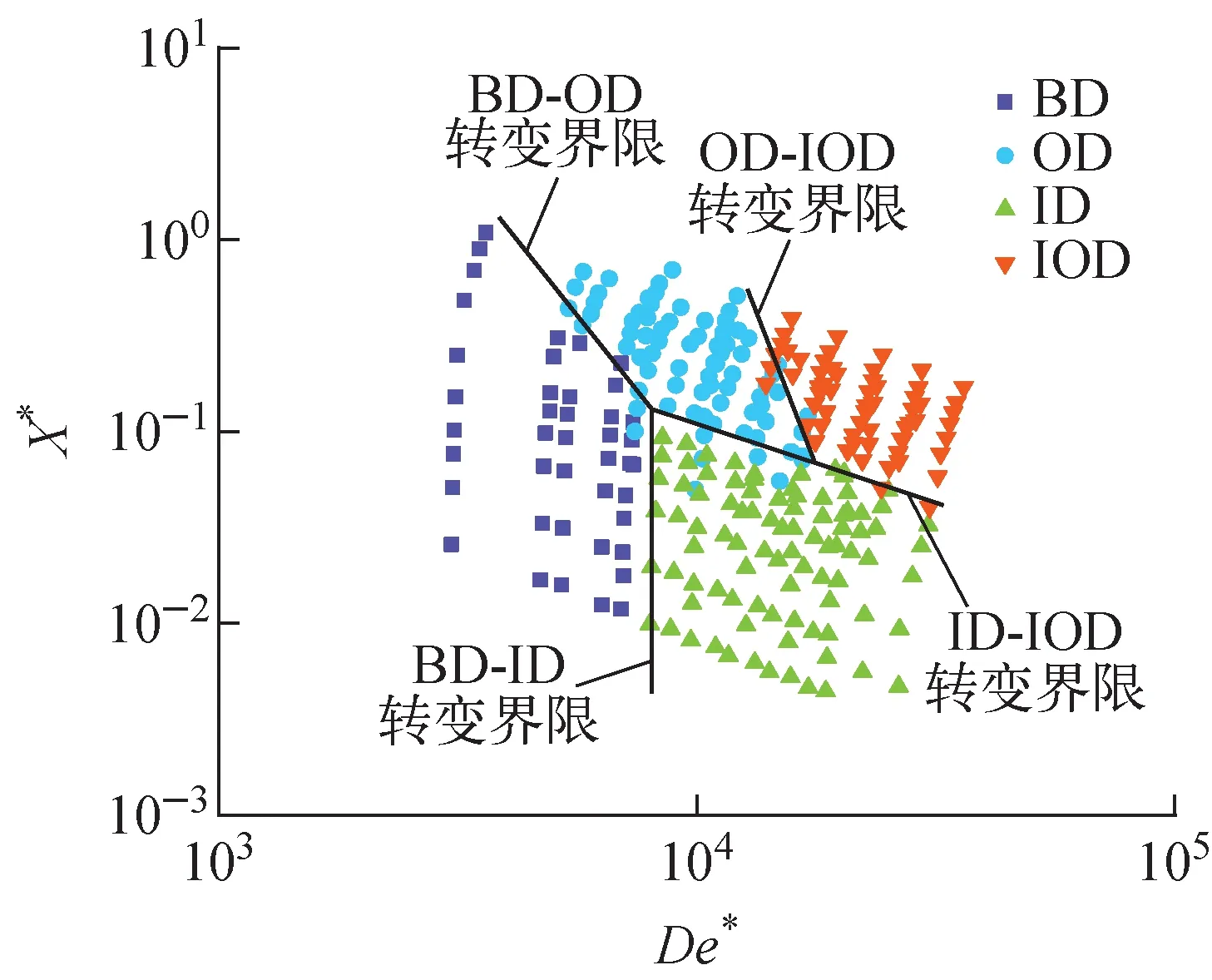

2.2 液膜通用子流型图

上述实验结果表明,螺旋管内环状流中液膜沿管道周向的分布形式主要受重力、离心力和二次流的共同作用,其中螺旋管结构参数和气液两相流动参数是关键影响因素。基于液膜的4种典型分布形式,同时考虑螺旋管结构参数和气液两相流动参数的影响,绘制了如图11所示的螺旋管内环状流液膜流动通用子流型图。图11中横、纵坐标分别表示利用气速和螺旋管结构参数修正得到的Dean数De*以及气液弗劳德数和流体物性参数修正得到的Lockhart-Martinelli参数X*。通常,无量纲Dean数De用于定量描述二次流的强度,其定义式为:

(5)

式中,μg、ρg分别为实际工况下气体的动力黏度和密度。

图11 螺旋管内环状流液膜流动通用子流型图Fig.11 Sub-flow regime map of liquid film flow in helically coiled tube

由于螺旋管的扭转特征,环状流中Dean涡上、下涡结构的对称性被破坏。因此,考虑螺旋节距p对二次流强度的影响,得到修正的Dean数De*为:

(6)

另一方面,无量纲弗劳德数Fr反映了惯性离心力与重力的比值,一般通过下式计算:

(7)

(8)

式中,g为重力加速度。

无量纲Lockhart-Martinelli参数X与气液弗劳德数Frg、Frl满足以下关系:

(9)

为了反映流体物性和系统压力的影响,引入修正因子λ为:

(10)

式中:μ0、ρ0和σ0分别表示0.1 MPa和20 ℃下液体的动力黏度、密度和表面张力;μl、ρl和σl分别为实际工况下液体的动力黏度、密度和表面张力。

修正后的Lockhart-Martinelli参数X*表示为:

(11)

图11中,实线表示不同流型之间转变时的分界线。通过“Allometricl function”拟合方法,得到了各子流型之间的转变界限。

BD-ID流型转变界限:

De*=8×103

(12)

BD-OD流型转变界限:

lgX*=-3.142lgDe*+11.376

(13)

OD-IOD流型转变界限:

lgX*=-6.551lgDe*+26.653

(14)

ID-IOD流型转变界限:

lgX*=-0.816lgDe*+2.291

(15)

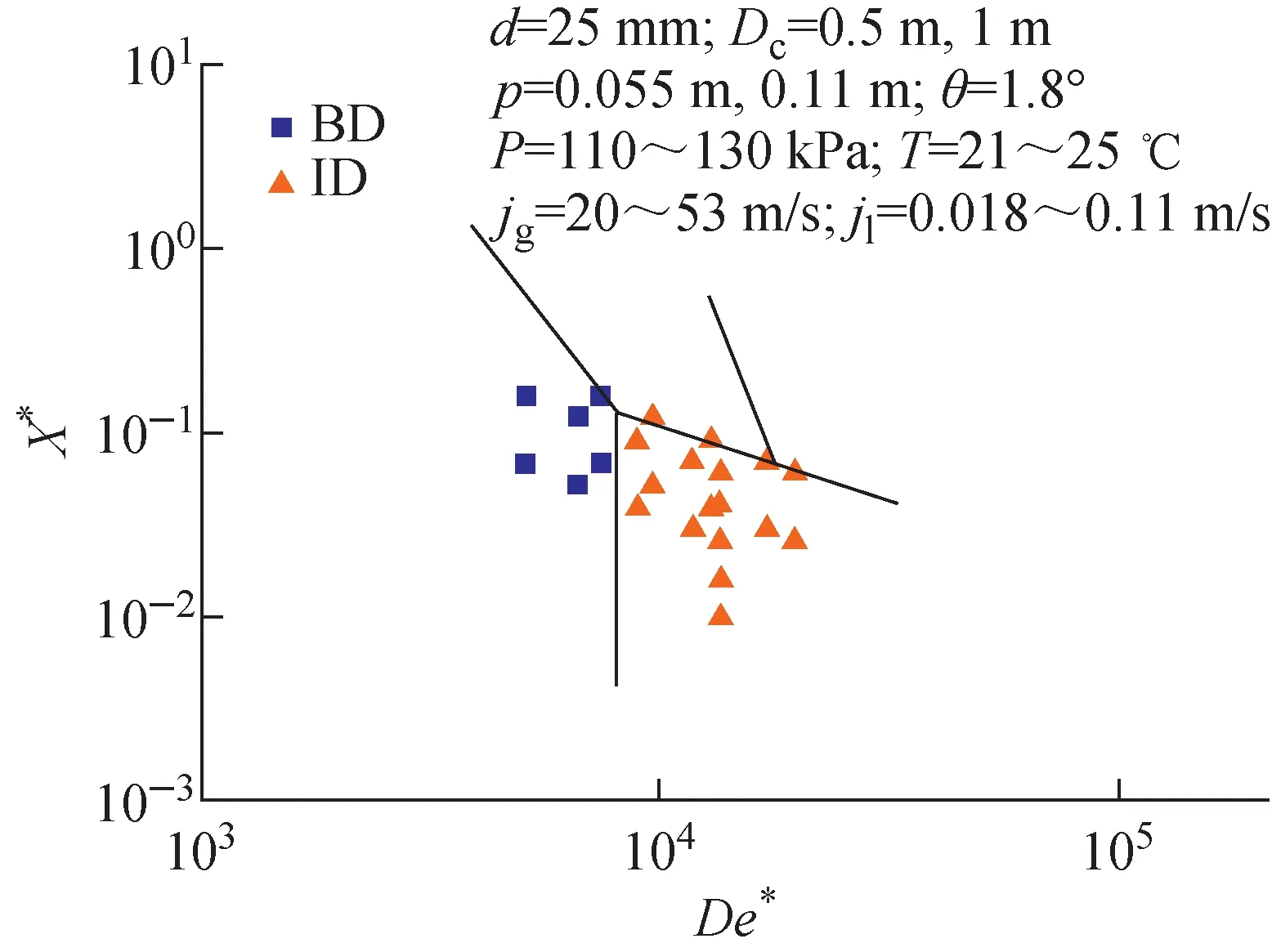

为了验证螺旋管内环状流中液膜流动流型转变界限的通用性,图12绘制了Watanabe等[6]发表的数据,这些数据反映了HCT结构参数和工作压力变化对液膜流动形式的影响。从图12可看出,基于图11几乎可以完全区分Watanabe等[6]发表的数据中的BD和ID液膜分布形式。需要说明的是,由于公开发表的数据有限,图11对OD和IOD识别的通用性需要在今后的研究中进一步验证。

图12 Watanabe等[6]发表数据在螺旋管内环状流中液膜流动通用子流型图中的分布Fig.12 Distribution of data published by Watanabe et al.[6] in sub-flow regime map of liquid film flow in helically coiled tube

3 结论

本文基于自主研制的非侵入接触式环-岛阵列式传感器,对不同结构立式螺旋管内环状流中液膜的时空分布特性进行了实验研究,得到如下结论。

1) 自行设计的液膜传感器首次实现了螺旋管内液膜厚度的高精度测量,圆周分辨率为15°,轴向分辨率为10.5 mm,测量相对误差小于10%。

2) 螺旋管内液膜存在4种典型周向分布形式,包括BD、OD、ID和IOD。

3) 螺旋直径主要影响离心力和二次流强度,增大螺旋节距会减弱离心力对液膜的影响。螺旋直径越小,OD、ID和IOD形式越容易出现。只有当气液速度较大时,才会出现IOD形式。

4) 绘制了螺旋管内液膜流动通用子流型图,利用气速和螺旋管结构参数修正得到的Dean数De*以及气液弗劳德数和流体物性参数修正得到的Lockhart-Martinelli参数X*,提出了不同液膜分布区的转变准则。结合文献已有数据,验证了转变准则的通用性。