TiC含量对无压液相烧结SiC-TiC陶瓷复合材料结构和性能的影响

2022-11-21韩凌锋赵义亮张翠萍岳新艳茹红强

韩凌锋,赵义亮,张翠萍,岳新艳,茹红强,王 伟

(东北大学材料科学与工程学院,材料各向异性与织构教育部重点实验室,沈阳 110819)

0 引 言

SiC具有密度低,硬度高,耐腐蚀性、耐磨性、导热性和抗氧化性优异等特点,在石油、机械、化工、微电子、航空航天等领域得到广泛应用。但是,SiC的半导体特性限制了该材料在一些功能化领域方面的应用[1-4]。SiC的电阻率可通过掺杂导电材料的方式来改善。TiC是一种过渡金属碳化物,具有良好的导电性,并且研究[5-7]表明,在SiC中添加TiC颗粒可有效提高陶瓷的力学性能。因此,推测在SiC中添加TiC后能够获得兼具优良力学性能与导电性能的结构-功能一体化的SiC-TiC陶瓷复合材料。

由于SiC和TiC都存在共价键,不易烧结致密化,需采用热压烧结、放电等离子烧结等工艺制备SiC-TiC陶瓷复合材料[8-10],但是这些工艺具有成本较高且不易制备形状复杂部件的缺点。无压液相烧结工艺具有工艺简单、成本低和可制备形状复杂部件的优势,适用于大规模工业化生产,同时与固相烧结相比,液相烧结可加快原材料的扩散速率,降低烧结温度[11]。因此,作者以SiC粉体和TiC粉体为原料、Al2O3-Y2O3为烧结助剂,采用无压液相烧结工艺制备含不同体积分数TiC的SiC-TiC陶瓷复合材料,研究了TiC含量对陶瓷复合材料致密性、微观结构、力学性能和导电性能的影响,以期为开发出兼具力学性能和导电性能的结构-功能一体化的陶瓷材料提供试验指导。

1 试样制备与试验方法

试验材料包括SiC粉体(纯度99%,中值粒径0.5 μm,市售)、TiC粉体(纯度99%,中值粒径0.5 μm,秦皇岛一诺高新材料有限公司生产)、Al2O3粉体(纯度99%,中值粒径30 nm,上海水田材料有限公司生产)和Y2O3粉体(纯度99%,中值粒径500 nm,上海乃欧纳米科技有限公司生产)。按照表1的配方称取100 g原料,并各添加10 g的烧结助剂(物质的量比为5∶3的Al2O3+Y2O3),采用F-P400E型卧式球磨机进行湿法球磨混料,球磨介质为去离子水,添加聚乙烯醇作为黏结剂,球磨时间为10 h,转速为70 r·min-1,球料质量比为2…1;球磨完成后使用WE-10A型液压机将混合粉体压制成坯体,压力为100 MPa,然后在真空石墨加热炉中进行无压液相烧结,烧结温度为1 850 ℃,保护气体为氩气。

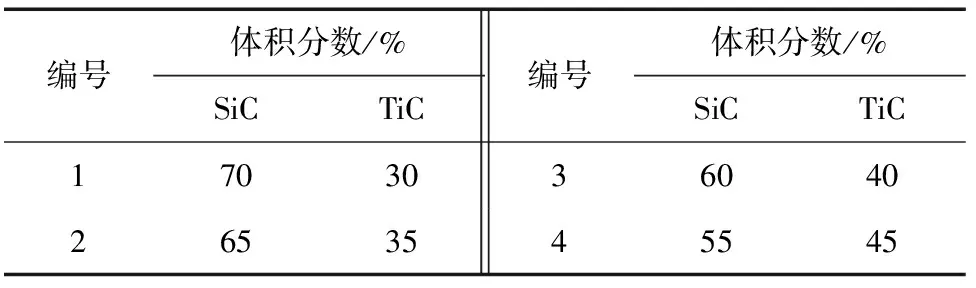

表1 SiC-TiC陶瓷复合材料的原料配方

采用D/Max-Y型X射线衍射仪(XRD)对陶瓷复合材料进行物相分析,采用铜靶,Kα射线,工作电压为40 kV,扫描范围为20°80°,扫描速率为0.02(°)·min-1。采用阿基米德排水法测陶瓷复合材料的体积密度和开口气孔率。采用JSM-5600LV型扫描电子显微镜(SEM)观察微观形貌,并用其附带的能谱仪(EDS)进行微区成分分析。采用450SVD型维氏硬度计测硬度,试验载荷为4.9 N,保载时间为10 s,测10次取平均值。按照GB/T 4741-1999,采用CMT5105型电子万能试验机进行三点弯曲试验,试样尺寸为28 mm×4 mm×4 mm,下压速度为0.5 mm·min-1,跨距为20 mm,测5次取平均值。按照GB/T 23806-2009,采用单边切口梁法测断裂韧度,单边切口深度为试样厚度的1/3~1/2,下跨距为20 mm,下压速度为0.05 mm·min-1,测5次取平均值。按照GB/T 6146-2010,采用ZEM-3型Seebeck系数/电阻测试系统设备,利用四探针法测定陶瓷复合材料的体积电阻率,测试电压为5 V,测3次取平均值。

2 试验结果与讨论

2.1 物相组成

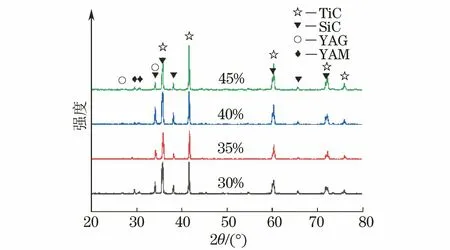

由图1可知,含不同体积分数TiC的SiC-TiC陶瓷复合材料均由SiC、TiC、YAG(Y3Al5O12)和YAM(Y4Al2O9)相组成,随着TiC含量的增加,TiC相的衍射峰强度明显增强。在烧结过程中Al2O3和Y2O3不能完全反应生成YAG相,还生成一定量的中间产物YAM相[12]。添加TiC后,在XRD谱中未观察到由SiC和TiC形成的化合物或者固溶体的衍射峰,说明在烧结过程中SiC和TiC未发生明显的化学反应。

图1 含不同体积分数TiC的SiC-TiC陶瓷复合材料的XRD谱Fig.1 XRD patterns of SiC-TiC ceramic composites with different volume fractions of TiC

2.2 微观结构

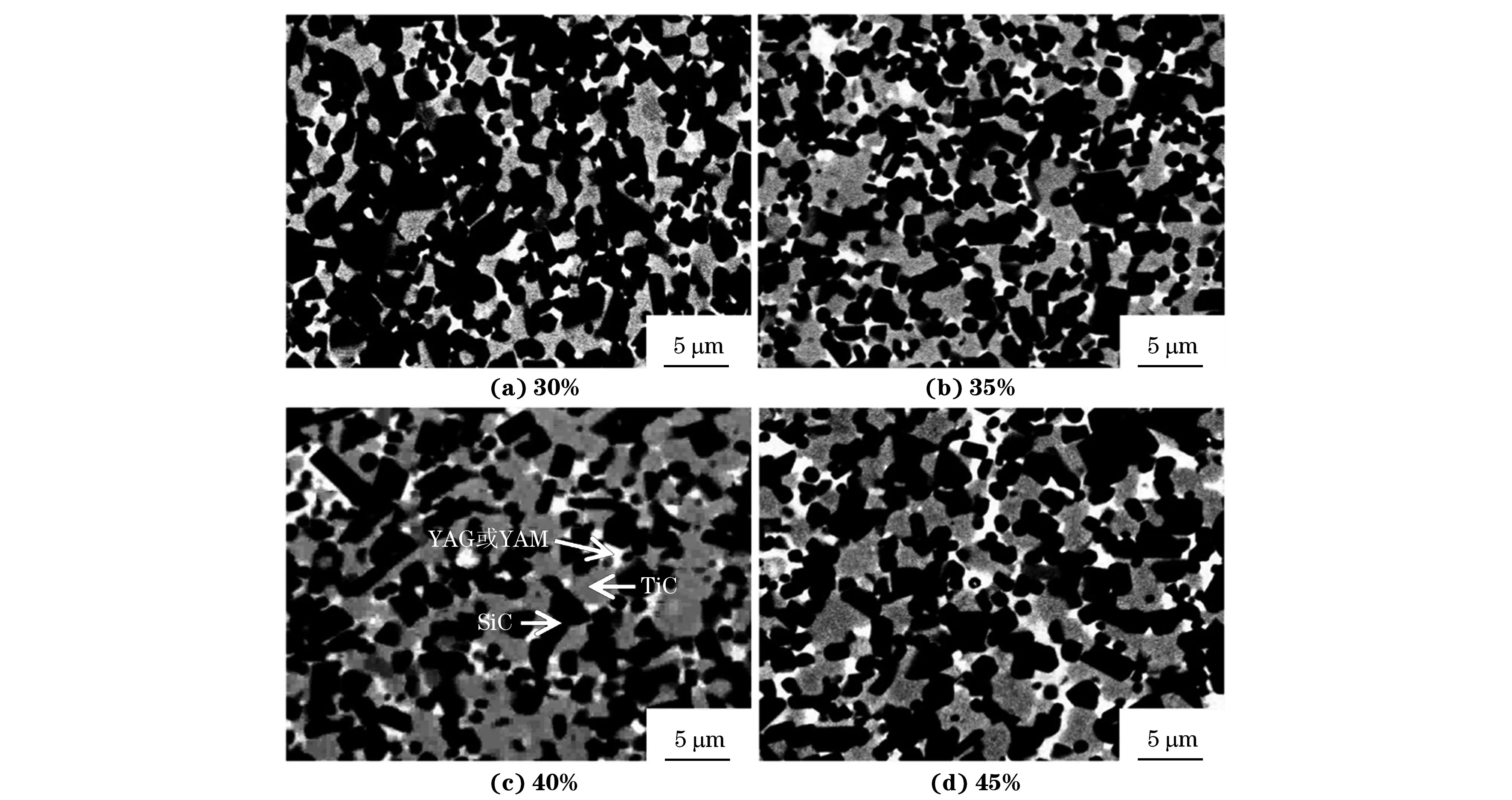

由图2并结合EDS分析结果可知,陶瓷复合材料中白色YAG相或YAM相分布在晶界处,且黑色SiC相、灰色TiC相、YAG相和YAM相之间界面结合良好,未观察到裂纹和间隙,表明相界面之间存在一定的结合强度。陶瓷复合材料中出现部分相邻SiC颗粒聚集的现象,同时还存在少量SiC长柱状晶粒,这是在无压液相烧结过程中溶解-沉淀机制导致SiC晶粒择优取向生长的结果[13]。随着TiC含量的增加,相邻的TiC颗粒逐渐形成连续的网络结构。

图2 含不同体积分数TiC的SiC-TiC陶瓷复合材料的微观形貌Fig.2 Micromorphology of SiC-TiC ceramic composites with different volume fractions of TiC

2.3 致密性

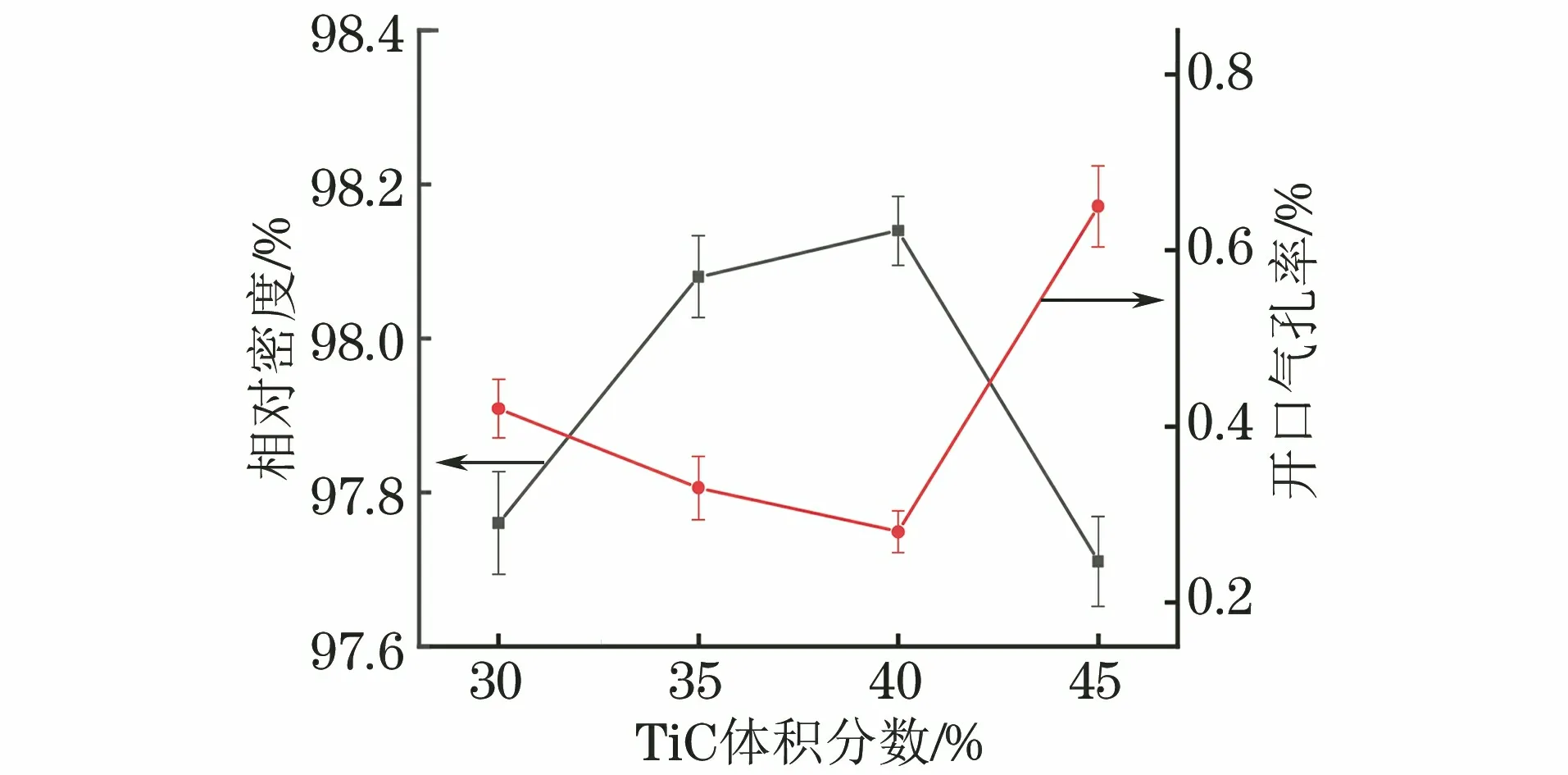

图3 SiC-TiC陶瓷复合材料的相对密度和开口气孔率随TiC体积分数的变化曲线Fig.3 Relative density and open porosity vs TiC volume fraction curves of SiC-TiC ceramic composites

由图3可知,随着TiC含量的增加,陶瓷复合材料的相对密度先增大后减小,开口气孔率先减小后增大,在TiC体积分数为40%时,相对密度最大,为98.1%,开口气孔率最小,为0.28%。SiC和Al2O3、Y2O3会发生反应生成气体,气体的不完全排出会导致陶瓷复合材料中产生气孔。随着TiC含量的增加,体系内的SiC含量相对减少,发生反应生成的气体减少,导致气孔率减小。但是,TiC属于难烧结的碳化物,当其含量过高时,复合材料烧结困难,因此当TiC体积分数大于40%时,气孔率增大。

由图4可知,随着TiC含量的增加,陶瓷复合材料的体积密度呈增大趋势。复合材料的性能与各组分的体积分数和性能有关[14],由于TiC的密度(4.93 g·cm-3)大于SiC的密度(3.21 g·cm-3),因此SiC-TiC陶瓷复合材料的体积密度随着TiC含量的增加而呈增大趋势。

图4 SiC-TiC陶瓷复合材料的体积密度随TiC体积分数的变化曲线Fig.4 Volume density vs TiC volume fraction curve of SiC-TiC ceramic composites

2.4 力学性能

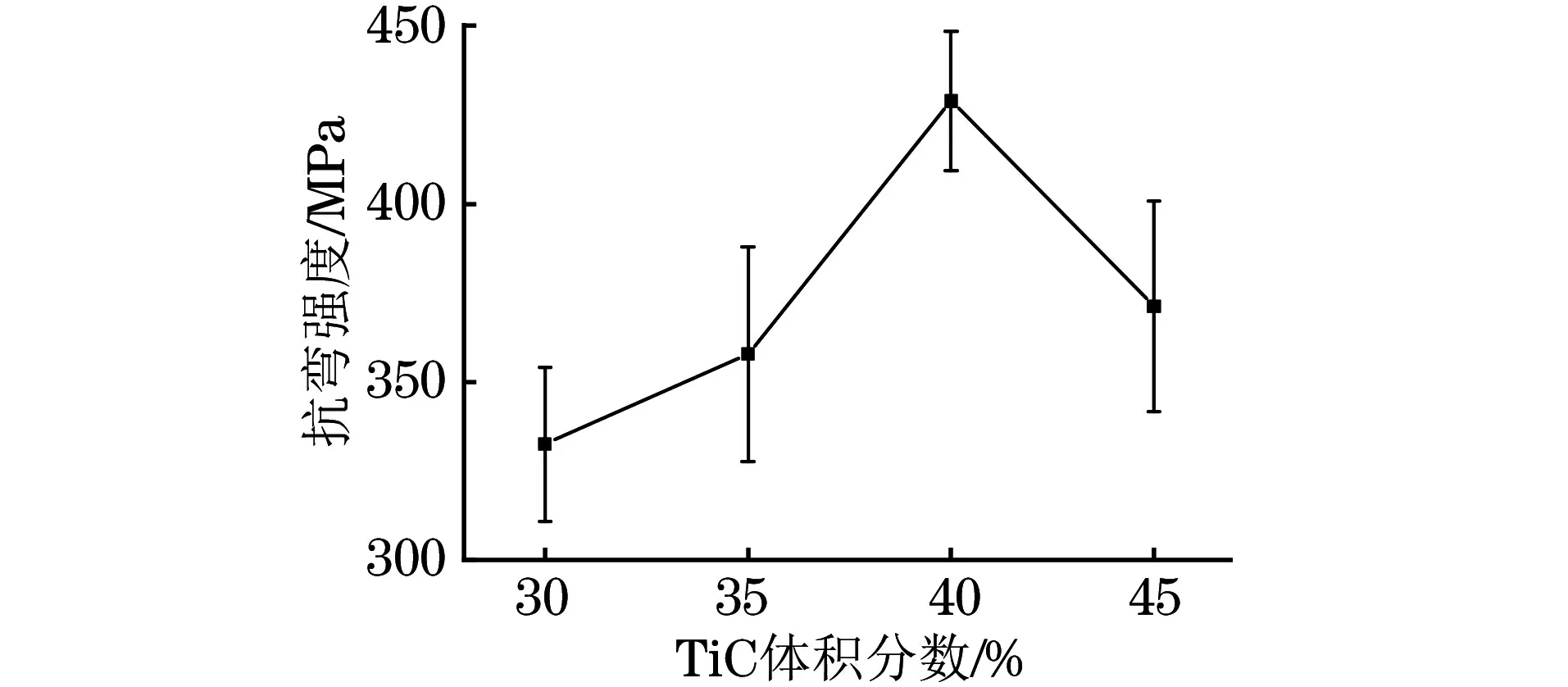

由图5可知,随着TiC含量的增加,陶瓷复合材料的抗弯强度先升高后降低,当TiC体积分数为40%时,陶瓷复合材料的抗弯强度最大,为429 MPa。陶瓷复合材料的抗弯强度σ与气孔率P的关系[15]为

σ=σ0exp(-nP)

(1)

式中:σ0为完全致密材料的理论抗弯强度,MPa;n为经验常数。

随TiC含量的增加,SiC-TiC陶瓷复合材料的开口气孔率呈先减小后增大的趋势,由式(2)可知其抗弯强度呈先升高后降低的趋势。

图5 SiC-TiC陶瓷复合材料的抗弯强度随TiC体积分数的变化曲线Fig.5 Flexural strength vs TiC volume fraction curve of SiC-TiC ceramic composites

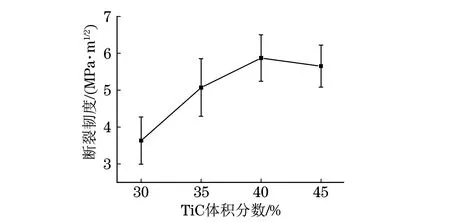

由图6可知,随着TiC含量的增加,陶瓷复合材料的断裂韧度先增大后减小,并且在TiC体积分数为40%时达到了最大值(5.87 MPa·m1/2)。TiC颗粒的存在使裂纹发生偏转,从而延长裂纹扩展路径,进而起到增韧的效果。TiC和SiC具有不同的热膨胀系数,因此收缩特性也存在差异。在烧结结束冷却到室温的过程中,TiC和SiC颗粒周围会产生残余应力,能够使裂纹尖端的应力得到松弛,从而起到增韧的效果[16]。

图6 SiC-TiC陶瓷复合材料的断裂韧度随TiC体积分数的变化曲线Fig.6 Fracture toughness vs TiC volume fraction curve of SiC-TiC ceramic composites

由图7可以看出:随着TiC含量的增加,陶瓷复合材料的硬度先升高后降低,且当TiC体积分数为40%时达到最大值,为26 GPa。SiC-TiC陶瓷复合材料的硬度与致密性和物相组成有关。陶瓷复合材料中的TiC会抑制位错运动[17],提高陶瓷复合材料的硬度。随着TiC含量的增加,陶瓷复合材料的相对密度增大,硬度升高;但当TiC体积分数超过40%时,气孔率增大,相对密度降低,因此其硬度又呈下降趋势。

图7 SiC-TiC陶瓷复合材料的维氏硬度随TiC体积分数的变化曲线Fig.7 Vickers hardness vs TiC volume fraction curve of SiC-TiC ceramic composites

2.5 导电性能

由图8可以看出:随着TiC含量的增加,SiC-TiC陶瓷复合材料的体积电阻率降低,当TiC体积分数为45%时,体积电阻率最小,为1.16×10-5Ω·m。SiC为绝缘体,TiC具有良好的导电性,因此影响复合材料导电性能的主要因素包括导电相TiC的体积分数、TiC颗粒形成导电通路的数量以及气孔率。随着TiC含量的增加,陶瓷复合材料中TiC颗粒相互连接形成的连续网络导电通路增多,因此陶瓷复合材料的体积电阻率降低;但当TiC体积分数大于40%时,陶瓷复合材料中气孔率的增大,导致体积电阻率下降的速率变小[18-19]。

图8 SiC-TiC陶瓷复合材料的体积电阻率随TiC体积分数的变化曲线Fig.8 Volume resistivity vs TiC volume fraction curve of SiC-TiC ceramic composites

3 结 论

(1) 含不同体积分数TiC的SiC-TiC陶瓷复合材料均由SiC、TiC、YAG(Y3Al5O12)和YAM(Y4Al2O9)相组成;随着TiC含量的增加,TiC颗粒之间相互连接逐渐形成连续网络结构。

(2) 随着TiC含量的增加,陶瓷复合材料的相对密度先增加后降低,开口气孔率先减小后增大,当TiC体积分数为40%时,陶瓷复合材料的相对密度最大,为98.1%,开口气孔率最小,为0.28%;体积密度随TiC含量的增加而增大。

(3) 随着TiC含量的增加,陶瓷复合材料的抗弯强度、断裂韧度和维氏硬度均先升高后降低,当TiC体积分数为40%时,陶瓷复合材料的力学性能最佳,其抗弯强度、断裂韧度和维氏硬度分别为429 MPa,5.87 MPa·m1/2,26 GPa;随着TiC含量的增加,陶瓷复合材料的体积电阻率降低,当TiC体积分数为40%时,其体积电阻率达到1.66×10-5Ω·m。