超大钢拱塔提滑组合安装技术

2022-11-19刘成群卞北平

刘成群 魏 岗 卞北平

中国核工业华兴建设有限公司 江苏 南京 210019

目前,钢索塔施工大多采用2种方式,即索塔原位分块拼装法和整体竖转法。索塔原位分块拼装法面临高处作业多、高空焊接难度大、线形控制复杂、安全措施费用高等问题,特别对于拱形塔顶部封闭结构,还存在塔吊扶壁设置、拱顶弧形结构合龙等技术难题。

整体竖转法又分为三角起扳法和提滑组合法。三角起扳法需将索塔整体在转铰单侧预拼,占用较大的跨内空间,在施工期间斜拉桥所跨越道路势必要进行封闭或交通导行,对现有交通影响较大,同时三角起扳的过程中转铰将产生较大的水平推力,需采用桩基、承台(使用后需拆除)等反力结构来抵消,对于高度较小、质量较轻的索塔采用该方法尚可,超高、超重索塔结构采用该方法将产生巨大的措施费用,很不经济。提滑组合法借助结构外提升装置配合支撑结构和底部滑移装置来实现钢索塔提升转动,这种方式在一定程度上可解决场地受限问题,不过目前采用这一方式施工的钢索塔均在桥宽方向较窄,支撑结构均设置在钢索塔外侧,对于拱形钢索塔尚无应用先例。

1 工程概况

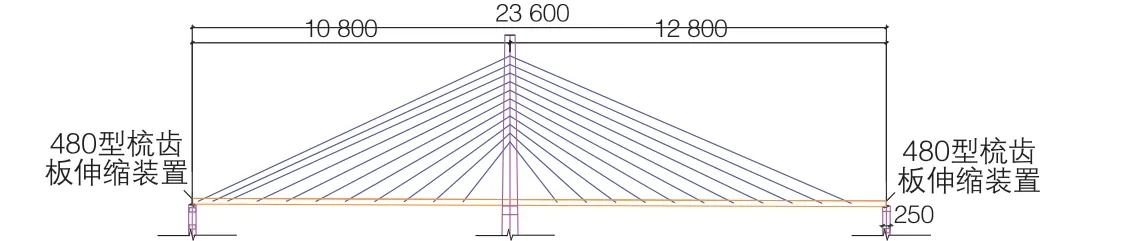

韩城市太史大街西延桥工程西起象山森林公园,东至巍山路交口,桥梁长度约1 830 m。景观大桥为跨径(108+128)m的钢结构拱塔斜拉桥,如图1所示。

图1 景观大桥纵断面示意

索塔采用拱形塔,全塔采用钢结构,塔高为117.5 m,桥面以上塔高76.5 m,桥面以下41 m。钢索塔截面尺寸纵桥向由拱脚向拱顶逐渐变化。竖向采用板肋加劲,沿拱塔轴线每隔2 000~3 000 mm(高度方向)设置1道横隔板,横隔板板厚16~25 mm。索塔采用箱形截面,壁板厚25~35 mm。主梁采用双边箱截面,道路中心线处梁高2 500 mm。顶底板设置了纵向U加劲肋,腹板采用板式加劲肋,每腹板设3根,锚索段增至5根。主梁标准节段长为10 000 mm,在锚索位置布置1道主横梁。在2道主横梁之间设置2道次横梁,主横梁与次横梁间距为3 300 mm,次横梁间距3 400 mm。

拱形钢索塔采用“卧式拼装,提滑组合”的方式施工,主塔提升质量约2 100 t,安装高度117.5 m,利用部分主横梁作为提升锚梁在钢索塔内侧设置提升塔架,在钢索塔根部设置水平滑靴轨道牵引系统,通过竖向提升和水平牵引的协同作业实现拱形钢索塔的90°竖转。

2 工程重难点

2.1 施工安全风险大

拱形钢索塔高度高、质量大,对支撑结构、提升设备的要求高,因此制定合理的控制措施、选择相应的提升系统和设计可靠适应的辅助构件是确保施工成败的关键,也是降低施工安全风险的有效措施。

2.2 道路保通难度大

景观大桥主跨跨越现状梁山路,施工期间韩城市西部南北通道G327、和巍山路均处于封闭施工状态,梁山路成为韩城市西部南北方向唯一通道,梁山路宽约16 m,桥区两侧存在建筑物,无法进行交通导改。市政府要求施工期间梁山路必须保通,因此在单跨内拼装钢索塔难以实现。

2.3 成本控制要求高

该项目采用PPP模式实施,面对材料价格上涨、环保要求提高导致的潜在超概算风险,通过技术手段降低措施费用成为参建各方的共识,是施工单位控制成本的关键。

3 锚固横梁位置分析

为确保竖转提升期间拱形钢索塔的强度、刚度、稳定性[1],科学降低提升装置的高度,根据设计文件分析出钢索塔重心位置,将锚固横梁位置模拟放置在钢索塔重心上方6.25 m(即主塔70 m)处对称设置提升吊点,利用Midas Civil(V8.32)对钢索塔不同工况下的姿态进行分析。

分析结果显示,锚固横梁设置在结构重心上方6.25 m处,通过调节塔架标准节段(标准节长度6.25 m)的高度可以实现,既可以确保钢索塔不同提升状态下的结构内力和变形要求,也没有过多地增加钢索塔内侧提升塔架的高度,安全性和经济性均能较好地保证。

4 缆风体系置换分析

利用3D3S建立塔架计算模型,分别对塔架缆风绳1、3预紧状态,缆风绳1、2、3、4同时预紧状态,缆风绳2、4替换1、3之后的状态进行了计算分析。分析结果显示,缆风绳置换过程中塔架提升系统的结构变形和内力状态均处于安全状态,该方法评审期间通过专家一致认可,置换期间严格遵循对称同步分级加载(卸载)的原则。

5 节段主横梁移位设计分析

利用部分主横梁节段作为提升锚梁,可利用长度为中间21.40 m,对提升吊耳位置和塔梁固结位置采取筋板补强,提高其抗扭转能力。利用ANSYS进行局部仿真分析,分析结果显示,补强后的锚固横梁在竖转期间是满足使用要求的,在理论上是可行的。施工期间应重点控制两侧提升的同步和加载的线性,防止两侧出现超差现象。

6 关键技术

6.1 拱形钢索塔内侧提滑组合安装技术

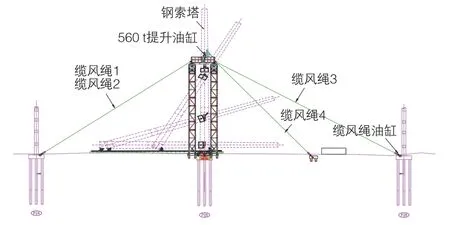

竖向提升系统:在主塔承台中间设置4个高79.5 m的4 m×4 m的装配式塔架作为提升支架;在装配式塔架顶部设置提升梁,对称布置6台560 t提升油缸;顺桥向设置4组缆风绳,每组缆风绳设置2台200 t连续油缸;将主横梁部分节段移位安装至主塔约70 m处作为锚固横梁构。

水平牵引系统:在塔底设置4条滑移轨道,索塔根部设置2组滑靴,行走方向设置4台100 t连续牵引油缸,反向设置2组带紧装置。

提滑组合安装原理如图2所示。

图2 提滑组合安装原理

利用计算机液压同步提升系统,按照运动轨迹方程,通过控制竖向提升系统与水平牵引系统的载荷同步来实现位移同步,利用位移计进行过程校核,完成钢索塔的90°滑移提升。

6.2 结构主横梁节段移位作为提升锚梁技术

结构主横梁节段移位作为提升锚梁是非常巧妙地利用了原有结构梁作为提升受力构件和利用主塔提升装置将主横梁安装就位的新颖方法,大大节约了单独设置提升锚梁的费用和二次安装主横梁的措施费用,同时缩短了工期和安全风险,效果明显。

具体方法为:提升锚梁作为钢绞线锚固结构,顶面离承台69.65 m,提升时随钢索塔旋转。锚梁中间21.40 m利用原结构主横梁,两侧通过变截面段与钢索塔焊接。对原结构主横梁耳板位置进行局部加劲,变截面位置预留配切量,拱形钢索塔提升完成之后释放荷载后带紧提升钢绞线,进行配切,利用提升装置完成整体下放,二次配切完成后进行主横梁合龙焊接。

6.3 竖向提升与水平滑移同步控制技术

6.3.1 同步控制技术分析

在滑靴轴线沿水平方向运动之后,提升转轴沿竖直方向移动,且具有一定的数学关系。假设,滑靴轴线水平前移x,提升转轴竖直提升y,运动轨迹为(3 870+x)2+(66 538-y)2=66 6502。

根据上述分析可得到x与y位移的关系。那么其竖向提升速度与水平提升速度的关系与其位移关系相同(位移对时间的导数),为一圆弧曲线,关系较为复杂,很难通过常规的线性控制方法进行模拟分析。通过对x、y行走位移的离散化分析,制定合适的控制策略,确保竖向提升与水平牵引的同步。

6.3.2 同步控制对策

1)采用“位置同步,载荷跟踪”法[2]。通过距离传感器,检测两侧吊点提升行程,通过计算机进行实时调节,确保二者最大差值不超过1 cm;通过压力传感器实时监测油缸提升载荷,并进行超差指示。在同一侧的几个提升油缸,压力并联使用,确保平衡梁所受载荷均匀[3]。

2)在水平滑道上安装带有刻度的钢尺,在转铰处安装指示杆,派专人进行观测水平牵引位移。同时,根据运动轨迹方程内竖直提升高度的反算结果与水平位移进行对比,误差控制在10 cm以内。在水平牵引上面安装距离传感器,检测水平行程,控制人员在提升同时监控水平位移,控制两侧滑靴位移同步。

6.4 缆风体系转换控制技术

6.4.1 缆风体系转换技术设计

竖向提升约22 m后停滞,此时继续提升钢索塔顶部将与缆风绳3干涉,需要进行缆风绳切换,需要在塔架带载工况下将缆风绳1、3和缆风绳2、4进行更换(见图2),以便于钢索塔的进一步提升。对缆风绳切换前后进行仿真计算分析,分析结构最大变形和杆件最大应力比。

分析结果显示:缆风绳1、3换缆风绳2、4之前的工况下,结构最大变形为56.5 mm,杆件最大应力比为0.813;缆风绳1、2、3、4同时预紧工况下,结构最大变形为36.6 mm,杆件最大应力比为0.812;缆风绳2、4替换缆风绳1、3之后的工况下,结构最大变形为60.5 mm,杆件最大应力比为0.819。结构的强度和刚度均满足要求。

6.4.2 缆风绳更换对策

缆风绳预拉力宜对称分级施加,更换缆风绳前,提升油缸和水平牵引油缸保持锁紧状态,控制钢索塔空间姿态保持固定。同步分级预紧缆风绳2、4,同步分级卸载缆风绳1、3,再割除缆风绳1、3,切割期间对缆风绳进行导向,避免破坏索塔漆面。缆风绳切换时重点观测塔架垂直度偏差。切换过程中需对梁山路进行临时交通管制,在梁山路两侧设置导向架,将交通影响时间降至最短。

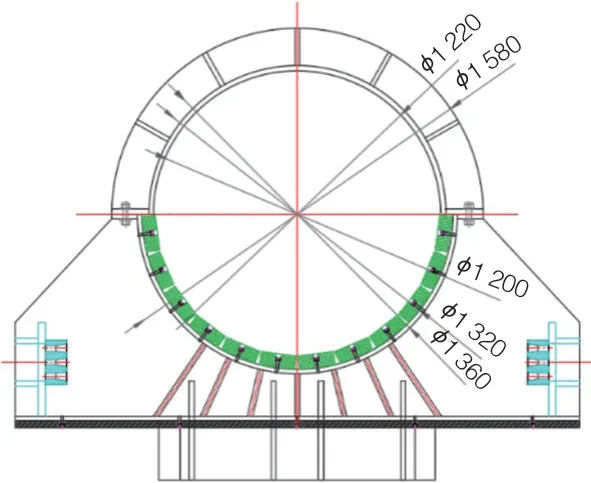

6.5 大吨位钢拱脚双滑靴设计

设计了一种大吨位钢拱脚双滑靴装置,分为中间横梁及两端滑靴,横梁用于支撑被滑移体及传递荷载;横梁两端滑靴在滑移轨道上水平纵向移动(水平牵引),滑靴的最外侧设置防止侧向移动的限位装置。滑靴下半部采用圆弧结构,底板下方及半圆凹槽内均采用工程塑料合金MGE滑板过渡;中间横梁为钢管,可与滑靴产生竖向摆动;上部也是圆弧,与下部结构紧扣固定中间横梁(图3)。

图3 大吨位承力滑靴

滑靴底板与轨道、横梁与滑靴两接触面间均采用MGE滑板过渡,具有良好的弹性和抗冲击性,能够较好地消除轨道不平造成的局部高压带来的各种危害,增加了结构滑移过程的安全性。滑靴与横梁钢管形成滚筒式转铰结构,可以在滑移过程中实现横梁的转动,伴随被滑移体(拱塔)灵活转动。

7 结语

拱形钢索塔提滑组合安装技术解决了拱形钢索塔主横梁节段移位作为提升锚梁、钢索塔内侧提升、竖向提升与水平牵引同步、大吨位承力滑靴设计等技术难题,为更大吨位拱形钢索塔整体安装积累了宝贵经验。经测算,利用部分主横梁作为提升锚梁节约费用约122万元,相较于其他施工方式缩短工期约3个月,有效降低了安全措施费用的投入,施工质量有较好的保证,经济效益显著。