内河航道工程水下钻爆施工技术应用探讨

2022-11-19陈建勇

陈建勇

(广西八桂工程监理咨询有限公司,广西 南宁 530021)

0 引言

随着内陆航道、港口等水运事业的发展,河道疏浚工程日益增多,对于水下礁石分布复杂且岩石较硬的情况,为保证航道正常通行过程不受影响,必须应用水下钻爆疏浚施工技术。水下钻爆施工技术在应用过程中主要面临复杂水下地形、施工环境、开挖难度、较大的爆破施工过程控制难度以及爆破飞石、扬尘对环境污染的控制问题[1],历来是爆破施工的难点。虽然,水下爆破施工工艺及安全技术得到长足进步,但是因为施工环境各异,在具体施工中又面临诸多新情况和新问题,仍存在钻爆船定位、炮孔堵塞、装药不便等关键技术需要研究和解决。

1 工程概况

来宾至桂平2 000吨级航道工程起点位于来宾港兴宾港区宾港作业区,终点位于桂平两江汇流口,整治里程193.9 km,按内河2 000吨级双线航道通航标准建设,通航保证率为98%。其中,来宾港兴宾港区宾港作业区至大藤峡水利枢纽段长182.7 km,航道设计尺度为3.5 m×80 m×550 m(水深×宽度×弯曲半径,下同);大藤峡水利枢纽至桂平两江汇流口段长11.2 km,航道设计尺度为4.1 m×80 m×550 m。此次主要以高书洲、磁滩、葫芦峡、菊芦洲、大步滩等处碍航滩险为整治重点。

本标段主要施工范围为来宾市红水河G72泉南高速公路马滩红水河特大桥至大湾镇河段,河段位于红水河下游,长度为72.255 km,属于当前红水河通航最繁忙的航段。本河段地形地貌主要为石灰岩峰林残蚀低丘平原,地形地势平坦,两岸丘陵平原台地较为广阔;河道水流也较上游天然河道平缓,流量更为充沛;河谷呈低矮“U”型,谷宽约300~400 m;河床普遍为石灰石质河床,局部浅滩段如磁滩、秤钩滩等为砂卵石覆盖的石质浅滩。

2 施工方案

本次航道整治水下爆破作业区主要为水陆交接或水下环境,岩质为石灰岩,溶洞发育,炮孔内充水。爆破器材使用防水效果良好的2#岩石乳化炸药以及塑料导爆管雷管。

根据《水运工程爆破技术规范》(JTS 204-2008)及地质勘察成果,石灰石质河床开挖边坡取1∶1,砾岩取1∶1.5,每边计算超宽值均按1 m设置,超深值则按0.4 m(水下爆破)或0.2 m(陆上爆破)设置。对于部分滩段,为改善流态和航行条件,酌情进行局部石角切除或航道边线附近礁石炸除处理[2]。

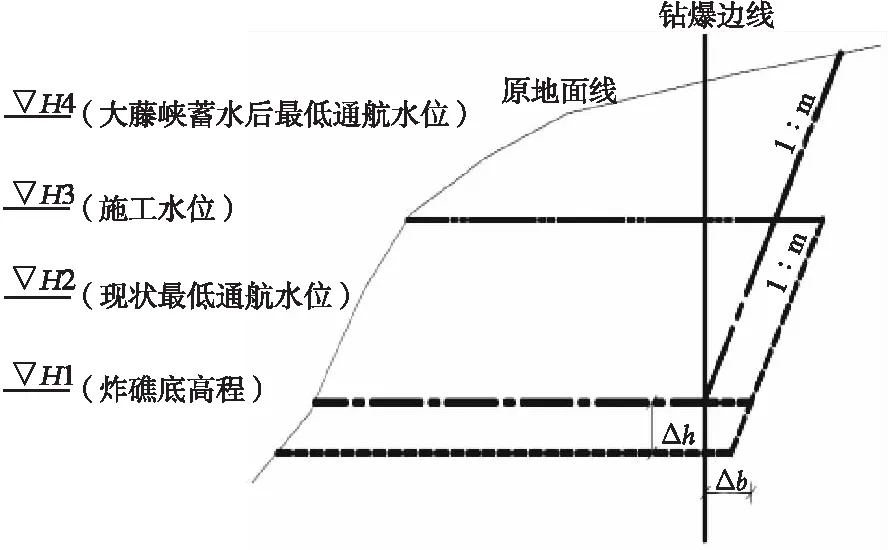

在设计断面图1中,点划线表示疏浚和设计断面;双点划线表示陆上爆破和陆上开挖卵石的计算工程量断面;虚线表示水下钻爆和水下疏浚工程量计算断面。H1为底高程;H2为大藤峡蓄水前现状的最低通航水位;H3为陆上、水下钻爆分界线;H4为大藤峡蓄水后的最低通航水位(二期蓄水后);Δb为施工计算超宽值,取1.0 m(水下爆破)或0.0 m(陆上爆破);Δh为施工设计超深值,取0.4 m(水下爆破)或0.2 m(陆上爆破);m为钻爆边坡系数,石灰石质河床开挖边坡m=1,砾岩m=1.5。

图1 设计断面图

3 施工参数的选取

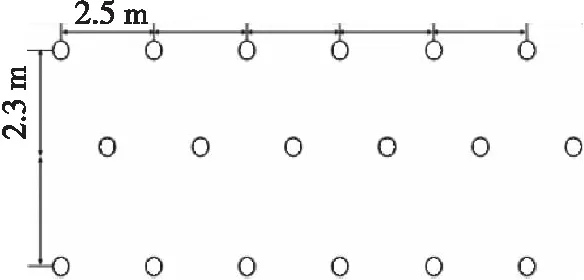

本工程岩质为中风化石灰岩,结合相关规范及类似工程水下爆破施工经验,采用ZQ100型潜孔钻机钻爆船施工。考虑到各个滩点厚度不同,施工礁盘部分区域爆破厚度约为2 m,个别区域厚度甚至达到8 m,平均厚度约5 m,故可一次进钻至设计深度;采用垂直钻孔形式、梅花形布孔。布孔平面图见图2。炮孔直径D=100 mm;药卷直径d=90 mm;药卷长度400 mm;药卷重量3 kg/节;根据规范,孔距a=(20~30)D,本工程孔距取a=2.5 m;排距b=(0.8~1.2)a,本项目排距取b=2.3 m;钻孔超深暂定为1.5 m,并结合试爆效果再适当做调整;炮孔填塞长度L>0.5 m。

图2 布孔平面图

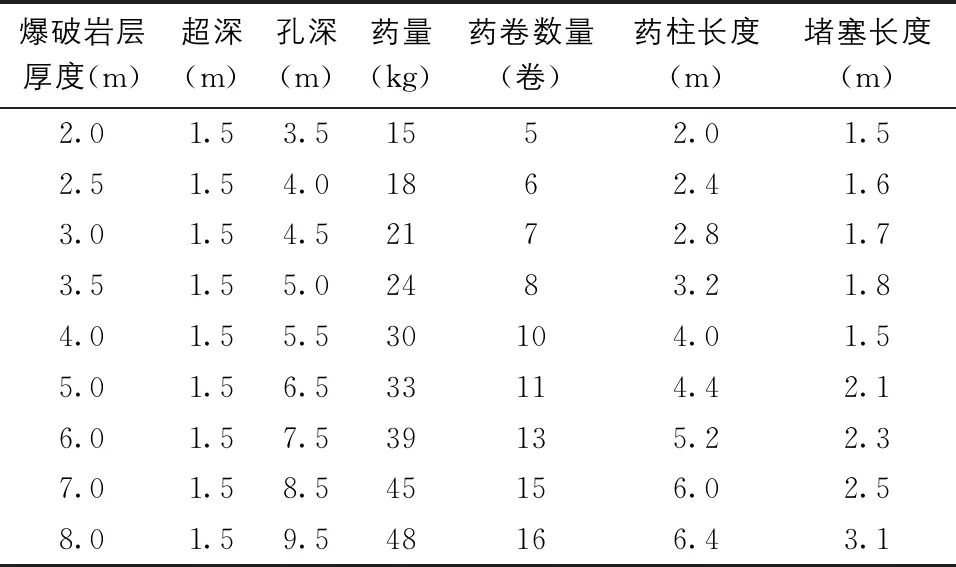

根据《水运爆破技术规范》,单孔装药量为单位炸药消耗量、炮孔间距、炮孔排距、爆破岩层厚度等值的乘积,而中风化岩位炸药消耗量为1.72 kg/m3,2#岩石乳化炸药换算指数取为1.23,所以考虑到炸药换算指数后单位炸药消耗量为1.72×1.23=2.12 kg/m3。结合工程实际,装药量必须达到设计钻深的67%~75%[3]。此外,还应考虑药卷规格和加工便利等方面的因数,本工程水下钻爆装药量按表1取值。考虑到加工的方便性,应采用整卷药条,故实际装药单耗与设计单耗存在出入。

表1 水下钻爆孔深和炸药量等参数取值表

4 施工技术要点

4.1 钻孔

本航道整治工程主要采用两条直径为1.0 m、长度为12.0 m的钢浮筒为载体,将槽钢焊接于钢浮筒两端补延2.0 m并焊接工字钢、槽钢,使两个浮筒牢固连接,在动水涌浪情况下自制而成水下钻爆钻孔作业平台。两个浮筒距离4.0 m,工作平台长15.0 m,宽6.0 m,能够为4台潜孔钻机同时施工提供平台。作业平台的固定通过6~8根绑扎100 m长度锚绳的铁锚完成。

本航道整治工程采用ZQ100型潜孔钻机并结合水上拼装式作业平台展开水下钻爆施工。水下钻爆施工船的位置通过船置GPS接收机+测深仪定位技术控制,保证船首尾方向平行于海岸线方向,钻爆船方向的定位主要借助四缆侧锚实现,将边缆两侧的抛出距离控制在150~200 m范围内,锚索前后投掷距离可在设计值基础上适当延长。抛锚船工作过程中应安排锚船艇予以协助。当平台船开始钻孔施工后,在孔位上安装套管,将套管内钻头降至礁石后再钻孔施工。钻孔施工过程中,将作业平台两侧4根钢管柱下端插入水底,再借助手拉葫芦将作业平台升起至离开水面,平台支撑于钢管柱上,使钻孔施工可在完全不受波浪影响的情况下进行。移动作业平台时,只要提升钢管柱,使平台漂浮在水面,拉动锚绳从而将平台移动至设计作业位置。钻孔施工严格按照设计炮孔深度进行,完成钻孔后应立即取出钻具并验孔,无误后装填炸药,按设计要求起爆并填塞,捋直导爆管雷管脚线后将套管提起。

4.2 装药

为避免炮孔被碎石和淤泥堵塞,应在钻孔结束后立即装药。药包主要由三块竹片夹住炸药而形成,装药时必须保证相邻药包紧密连接,达到传爆过程的稳定。结合炸药总长将导爆雷管插入炸药1/3处,通过密封胶带包裹牢固。药包被竹片夹住后,通过装药棒将炸药轻轻推入药包内,以使药包底部完全与爆破孔底接触,依据孔深,在孔口预留一定填塞距离。本工程爆破孔口填塞物长度为1.5~3.1 m,且主要为碎石或砂子。

4.3 起爆网络

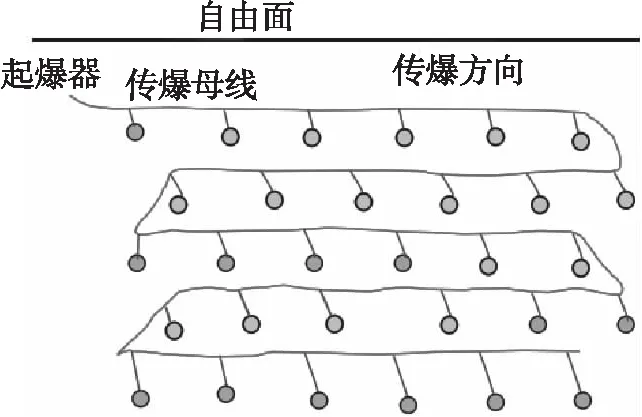

本航道整治工程使用串联逐孔起爆技术,即使用塑料导爆管雷管起爆及“一把抓”簇联连接方式,每孔装入1发工业数码电子雷管,每次起爆6排,每排6孔;使用集中控制器(起爆器)起爆工业数码电子雷管的起爆网路。起爆网路传爆次序见图3。工业数码雷管延时时间可进行设定,考虑到施工工期及安全性,本爆破方案孔与孔间的延时按50 ms设置。

图3 起爆网路传爆顺序示意图

5 钻爆施工效果

本次航道整治工程水下钻爆施工后检查结果显示,全部炮孔均被引爆,不存在残炮和盲炮,且爆破后的礁石破碎块度十分均匀,无浅点,铲装方便,岩石破碎效果良好。

为进行爆破振动监测,确保爆破施工区域建筑群安全,在爆破前还进行了监测点设置,并在监测点安装TC-4850专用监测设备。本工程共设置A~E个测点,分别进行砖房、木质瓦房、砖混框架建筑、砖混结构及木质框架建筑等受爆破振动影响的监测,各测点和爆炸源的直线距离分别为69 m、123 m、134 m、108 m和115 m。由于测点A与爆炸源直线距离最近,故本文主要进行测点A振速区线的典型分析,监测点A各个方向的振速均存在数个高峰,但均随时间推移而逐渐衰减,最终趋于零。包括A在内的各监测点振速最大值分别为0.978 cm/s、0.806 cm/s、0.673 cm/s、0.932 cm/s、0.876 cm/s。结合《爆破安全规程》(GB6722-2014)相关规定,一般民用建筑物安全振速允许值应控制在1.5~2.0 cm/s范围内。根据监测结果,本工程各监测点振速均在1.5 cm/s以下,故水下钻爆施工所产生的振动对周边民用建筑造成的不利影响相当有限。

6 结语

通过水下钻爆技术的应用,有效解决了平原地区通航河道无法断流停航情况下展开航道整治施工的难题,施工过程不会对航道正常运行及汛期行洪产生任何影响,施工质量、安全及工期得到保证。本工程通过采用船置GPS接收机+测深仪的三维水深测量技术、作业平台设置、串联逐孔起爆+簇联连接方式等手段,对传统钻爆施工技术进行了改进,取得了较好的效果,使标段河道疏浚治理达到了预期要求,经济效益和社会效益显著。