水泥稳定碎石不同类型搅拌技术对比研究

2022-11-19周文伟韦逸清

陆 辉,周文伟,韦逸清

(1.广西南天高速公路有限公司,广西 南宁 530022;2.广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

水泥稳定碎石半刚性基层/底基层作为公路路面承重层的一种主要形式,因其良好的力学性能、水稳定性、抗冻性等在道路建设中得以广泛应用[1]。随着我国经济的快速发展,高速公路所承受的车流量和行车荷载呈现出不断上升的趋势,对水泥稳定碎石结构层的质量提出了更高的要求。水泥稳定碎石搅拌得不充分不均匀,会极大影响半刚性基层的路用性能,造成路面开裂、唧泥等病害。所以,对水泥稳定碎石搅拌方法进行优化是提升半刚性结构层质量、延长路面使用寿命的关键[2-3]。

传统的水泥稳定碎石混合料主要采用单拌缸无振动搅拌方式进行搅拌,在随后的发展中,逐步衍生出了双拌缸无振动搅拌。近些年来,提出了机械强化搅拌的方法,在搅拌的基础上施加振动作用以解决拌和不均匀不充分的问题,形成了新的振动搅拌方式。但这三种拌和方式对水泥稳定碎石基层路用性能影响的差异则尚无现场大量实体工程实测数据进行论证。

综上所述,本文通过工程试验,对现阶段主要使用的三种搅拌方式(单拌缸无振动搅拌、双拌缸无振动搅拌、单拌缸振动搅拌)进行比对,探究不同搅拌方式生产的水泥稳定碎石混合料之间的差异,以确定最佳搅拌方式。

1 工程背景

广西某高速公路2016年开工建设,2018年11月建成通车。其某标段路面结构层为20 cm级配碎石垫层+20 cm水泥稳定碎石底基层+33 cm水泥稳定碎石基层+透层+封层+8 cmAC-25沥青下面层+6 cmAC-20改性沥青中面层+4 cmAC-13改性沥青上面层。其中,水泥稳定碎石底基层7 d浸水抗压强度要求≥3 MPa,水泥稳定碎石基层7 d浸水抗压强度要求≥5 MPa。

该标段共设两个水泥稳定碎石拌和站,1#水稳拌和站搅拌机为组合式,由两套贝特600型拌和机的单拌缸串联组合成为一个双拌缸的水泥稳定碎石搅拌设备,最大产量为550 t/h。2#水稳拌和站搅拌机为单机德通振动搅拌机,对搅拌过程中的混合料施加一定频率的弹性波,使混合料更均匀,拌和更充分,最大产量可达到580 t/h。当关闭激振器时,该拌和机即相当于单拌缸无振动搅拌机。详见图1。

图1 单拌缸振动搅拌机结构示意图

通过两个拌和站可得到三种不同的搅拌方式生产出来的水泥稳定碎石,即单拌缸无振动搅拌水泥稳定碎石、双拌缸无振动搅拌水泥稳定碎石及单拌缸振动搅拌水泥稳定碎石。

2 技术指标

为确保单拌缸无振动搅拌、双拌缸无振动搅拌及单拌缸振动搅拌生产的水泥稳定碎石性能指标的对比准确性,需排除其他可能对试验结果造成影响的因素,因此在开展试验过程中始终保持三种搅拌方式的原材料、配合比、现场施工条件、施工工艺相同,相关的保养及其他养护条件相似。

2.1 原材指标

2.1.1 水泥

相关检测结果如表1所示。

表1 水泥技术指标检测结果表

2.1.2 粗集料

粗集料使用质地坚硬、耐久、干净的石灰岩碎石。其试验检测结果如表2所示。

表2 粗集料质量检测结果表

2.1.3 细集料

细集料使用质地坚硬、耐久、干净的机制砂,采用粒径10~20 mm的粗集料加工而成。其试验检测结果如表3所示。

表3 细集料质量检测结果表

2.1.4 水

该项目水泥稳定碎石拌和用水选用自来水,水质较好。

2.2 摊铺设备及摊铺碾压工艺

现场采用单台单幅全宽的中大DT1900摊铺机进行水泥稳定碎石摊铺,1台戴纳派克双钢轮压路机+2台悍马单钢轮压路机+2台徐工胶轮压路机进行水泥稳定碎石结构层碾压。

底基层压实厚度为20 cm,单层全断面一次性铺筑。其碾压工艺为1遍静压+4遍振动碾压+4遍胶轮揉搓挤密+2遍或2遍以上静压收面。

基层分两层摊铺,下基层压实厚度为17 cm,上基层压实厚度为16 cm,层间洒布水泥粉连接,全断面摊铺。其碾压工艺为1遍静压+3遍振动碾压+4遍胶轮揉搓挤密+2遍或2遍以上静压收面[4]。

2.3 配合比设计

为保证相关数据真实可靠,对用于此次科研的试验段均采用同一石场生产的碎石和同种水泥进行水泥稳定碎石的生产。三种搅拌方式的水泥稳定碎石生产配合比也完全相同。水泥稳定碎石基层配合比为:19~26.5 mm∶9.5~19.5 mm∶4.75~9.5 mm∶0~4.75 mm=17∶26∶22∶35,最佳含水量为5.1%,水泥剂量为5.0%。水泥稳定碎石底基层配合比为:19~26.5 mm∶9.5~19.5 mm∶4.75~9.5 mm∶0~4.75 mm=16∶27∶21∶36,最佳含水量为5.4%,水泥剂量为4.0%。

2.4 保养及其他要求

保养对于水泥稳定碎石基层的强度有显著影响。为保证试验数据准确可靠,各试验段均选择气温相差不大的时间段进行施工。施工完成后采用土工布覆盖洒水保养≥7 d。养护期内禁止除水车外的所有车辆在结构层上行驶。

3 三种搅拌方式生产的水泥稳定碎石混合料性能对比

3.1 现场铺筑状况对比

在同等材料、同等配合比、同等施工工艺的前提下,分别观察单拌缸无振动搅拌机、单拌缸振动搅拌机及双拌缸无振动搅拌机生产的混合料的摊铺情况。

通过现场观察发现,三种搅拌方式生产的混合料表面均无明显离析,单拌缸无振动搅拌生产的混合料颜色比双拌缸无振动搅拌及单拌缸振动搅拌生产的混合料颜色要深一些,粗集料颗粒表面并未被水泥浆液很好地包裹,边部离析也比另外两种搅拌方式生产的混合料严重。而双拌缸无振动搅拌及单拌缸振动搅拌生产的混合料色泽差异不大,单拌缸振动搅拌生产的混合料粗集料表面包裹性更好,显得均匀湿润;双拌缸无振动搅拌生产的混合料粗集料表面略显干燥,包裹性也不如单拌缸振动搅拌生产的混合料。

这三段水泥稳定碎石结构层养护结束后,现场进行钻芯取样,观察芯样外观。经观察对比,发现三种振动搅拌方式粗集料分布相差不大,但是单拌缸无振动搅拌生产的混合料水泥与细集料未能充分弥散,出现细集料颗粒剥离现象。三处水泥稳定碎石结构层的芯样均存在一定的孔隙,但是根据对比可知,单拌缸振动搅拌生产的混合料孔隙率<双拌缸无振动搅拌生产的混合料孔隙率<单拌缸无振动搅拌生产的混合料孔隙率。根据现场芯样对比可得出,振动搅拌能更好地使细集料和水泥充分弥散,使细集料和水泥分布更均匀。

3.2 7 d无侧限抗压强度对比

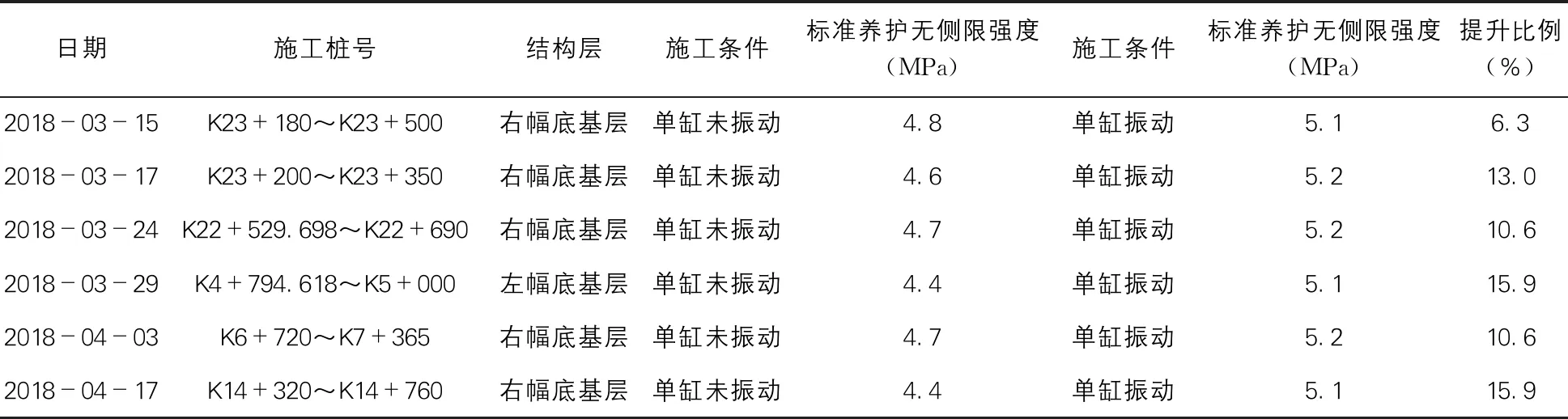

为对比三种搅拌方式生产的混合料性能,现场进行取料,进行水泥剂量滴定,选取水泥剂量一致的混合料,在试验室内进行试样制作及养护,养护结束后进行无侧限抗压强度试验。得出数据如表4~7所示。

表4 单拌缸无振动搅拌及单拌缸振动搅拌生产的混合料强度对比表(底基层)

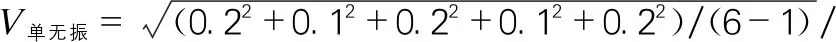

3.2.1 混合料强度离散系数对比

根据表4中的单拌缸未振动、单拌缸振动及表7中双拌缸未振动搅拌生产的底基层混合料强度数据进行离散系数计算。离散系数计算公式如式(1)所示:

表7 单拌缸无振动搅拌及双拌缸无振动搅拌生产的混合料强度对比表(底基层)

(1)

式中:σ——标准差;

X——平均值。

单拌缸无振动搅拌生产的底基层混合料强度平均值=4.6

离散系数:

双拌缸无振动搅拌生产的底基层混合料强度平均值=4.9

离散系数:

单拌缸振动搅拌生产的底基层混合料强度平均值=(5.1+5.2+5.2+5.1+5.2+5.1)/6=5.15

离散系数:

根据离散系数数据可知:V单无振>V双无振>V单振。

由此可以得出,三种搅拌方式中,单拌缸振动搅拌生产的混合料更为均匀、稳定,强度波动幅度较小。

3.2.2 振动搅拌生产的不同水泥剂量混合料强度提升比例对比

根据表4及表5中的强度提升比例,计算平均提升比例。

表5 单拌缸无振动搅拌及单拌缸振动搅拌生产的混合料强度对比表(基层)

根据表4计算强度提升平均值:

X底=(6.3+13+10.6+15.9+10.6+15.9)/6=12.05

根据表5计算强度提升平均值:

X基=(15.8+13.6+11.5+15.8+11.7+13.8)/6=13.7

根据计算结果可知,X基>X底,基层水泥含量为5%,底基层水泥含量为4%。由此可得出,振动搅拌可使水泥分布更均匀,水泥含量越多,强度提升越明显。

3.2.3 单拌缸无振动搅拌与单拌缸振动搅拌强度对比

根据表4的强度提升比例可得出,单拌缸振动搅拌相对于单拌缸无振动搅拌生产的混合料(水泥含量4%)强度有明显提升,强度提升比例在6%~16%。

因此,单拌缸振动搅拌生产的混合料比单拌缸无振动搅拌生产的混合料强度更高。

3.2.4 单拌缸振动搅拌与双拌缸无振动搅拌强度对比

根据表6的强度提升比例可得出,单拌缸振动搅拌相对于双拌缸无振动搅拌生产的混合料(水泥含量5%)强度有明显提升,强度提升比例在6%~10%。

表6 单拌缸振动搅拌及双拌缸无振动搅拌生产的混合料强度对比表(基层)

因此,单拌缸振动搅拌生产的混合料比双拌缸无振动搅拌生产的混合料强度更高。

3.2.5 单拌缸无振动搅拌与双拌缸无振动搅拌强度对比

根据表7的强度提升比例可得出,双拌缸无振动搅拌相对于单拌缸无振动搅拌生产的混合料(水泥含量4%)强度有明显提升,强度提升比例在4%~10%。

因此,双拌缸无振动搅拌生产的混合料比单拌缸无振动搅拌生产的混合料强度更高。

4 结语

根据试验检测及数据对比可知,目前常见的三种水泥稳定碎石搅拌方式以单拌缸振动搅拌效果最佳,其次为双拌缸无振动搅拌,单拌缸无振动搅拌效果一般。

振动搅拌机可使水泥及细集料更均匀地分布,混合料不易离析,由此达到提升混合料强度及稳定性的目的。当水泥含量不同时,其强度提升比例也有所区别,水泥含量越高,提升的比例越高。