汽车翼子板成形仿真与回弹补偿研究

2022-11-18蒋磊张雄飞龚熙廖敏冉奥阳张淳波

蒋磊 张雄飞 龚熙 廖敏 冉奥阳 张淳波

(东风本田汽车有限公司新车型中心,武汉 430056)

1 前言

冲压回弹是汽车覆盖件成形过程中不可避免的缺陷[1],其与诸多因素有关,如材料力学性能、工序数模造型、板料几何形状、冲压模具结构、成形工艺参数等[2],这也就使得汽车覆盖件的回弹难以准确预测和有效控制。回弹的存在不仅会严重影响零件尺寸精度,还会导致零件表面产生深度为几十到上百微米的微观凹陷,从而降低零件表面质量[3]。对于汽车覆盖件而言,满足容差的尺寸精度和光洁连续的表面质量是整车获得良好商品性的必要条件之一[4]。因此,回弹的精准预测以及合理控制对于整车商品性的保证至关重要。

翼子板作为汽车最重要的覆盖件之一,其与侧围外板、前门外板、后门外板共同构成车身侧面轮廓,除了满足功能要求之外,还需要对周边诸如前门、前大灯、前保险杠、发动机罩等众多零件进行公差吸收,尺寸精度要求较高[5]。此外,翼子板产品结构具有形状复杂、曲率变化大、特征棱线圆角小、成形深度不均匀特点,相对于其他覆盖件回弹控制难度更大[6]。

为降低翼子板冲压回弹,近年来业内专家展开了一些研究。韦荣发等提出一种基于变压边力的拉延回弹控制方法,在成形初期采用小压边力,成形后期采用大压边力,基本消除了翼子板回弹,将尺寸合格率由88.2%提升至92.6%[7]。贾文博等运用AutoForm 对汽车翼子板进行成形工艺数值模拟以及回弹补偿,利用补偿后的数据对模具型面进行优化,从而将翼子板的回弹矢量控制在-0.7~0.9 mm[8]。闫巍等采用拉延工艺补充面增加储料筋、后工序翻边应用夹料结构以及减少整形量的方法来控制翼子板回弹,将翼子板回弹矢量降低至±2 mm 以内[9]。巩伦庆等利用BP 神经网络建立翼子板回弹预测模型,揭示了曲率半径的变化对翼子板回弹的影响,减少了回弹对翼子板尺寸精度的影响[10]。夏灿添等利用AutoForm 对翼子板进行回弹分析和回弹补偿,基于最终工序的回弹仿真结果对全工序实施同等补偿,使翼子板A 面尺寸合格率达到90%[11]。蒋磊等通过最小有效压料面设计、压料板圆角避空等手段消除压料板闭合带来的塑性变形,提高了翼子板全工序回弹仿真的准确性,并通过全工序回弹补偿降低了翼子板回弹矢量,零件装配部位尺寸偏差全部控制在±0.5 mm 以内[12]。上述研究虽然实现了对翼子板冲压回弹较为准确的预测,并在一定程度上提高了零件的尺寸合格率,但回弹仿真与回弹补偿均是以工况相对稳定为前提条件。然而,在实际冲压生产中,一方面不同批次的板料其力学性能不尽相同,另一方面压边力、摩擦系数等工艺参数也会随着环境的变化和时间的推移而发生改变,而工况的波动对于回弹仿真精度的影响较为显著[13]。因此,为了进一步提高翼子板回弹仿真精度,有必要对翼子板冲压成形工况的稳定性,即冲压工艺的稳健性进行分析。

鉴于以上现状,本研究以东风本田某SUV 车型翼子板为研究载体,首先利用CATIA 软件设计翼子板全工序工艺模面;然后借助AutoForm 软件进行全工序成形仿真以及稳健性分析,根据成形仿真结果优化工艺参数,确保翼子板在工况波动时依然能够良好成形;最后在工艺稳健的基础上展开全工序回弹仿真与回弹补偿,并获得了预测更加精准的仿真结果和尺寸合格率更高的成形零件。

2 翼子板全工序工艺设计

图1 为东风本田某SUV 车型翼子板产品数模及沿周截面图,其在车身坐标系X、Y、Z轴3 个方向的投影尺寸为982 mm×169 mm×773 mm,料厚t=0.65 mm,材质为JAC270D-45/45,与宝钢DC54D+ZF 材料性能相当,力学性能参数如表1 所示。

表1 材料力学性能参数

根据翼子板与周边其他零件的配合关系,将其沿周划分为A、B、C、D、E、F、G 七个区域,代表车身侧面造型特征的腰线和轮眉线采用了锐利化设计,棱线圆角分别为R7 和R5。通过截面图分析,对翼子板各区域成形工艺进行逐一规划,并基于短工序需求最大限度对工序内容进行集成。由图1 中A-A截面图可知,A区域安装结构面与外表面夹角为80°,在冲压方向下存在一定负角,需要在后工序侧整形,一级台阶成形深度为25 mm,二级成形深度为56 mm,整形量较大,为抑制整形过程中的起皱趋势,需采用夹料整形工艺,同时法兰部位还存在多个安装孔和定位孔,孔径和位置度要求较高,需先整形后冲孔,通过采用弹性整形机构可实现冲孔与整形的同序化,因此A区域成形工艺为:拉延→修边→侧整形+侧冲孔。由图1 中B-B截面图可知,B区域为简单法兰结构,与外表面夹角达到105°,可直接在冲压方向下翻边成形,因此B区域成形工艺为拉延→修边→翻边。由图1 中C-C截面图可知,C区域为“平直法兰+半圆型加强筋”式结构,平直法兰部位可一次拉延成形到位,后续侧修边即可,而半圆型加强筋与法兰面夹角仅75°,需要先过拉延后侧整形,和A区域一样,C区域平直法兰部位还存在3 个安装孔和2 个基准孔,对孔径和位置度也同样有着较高的要求,由于法兰部位直接拉延成形,后续基本不会发生形变,为了缩短工序可将冲孔与修边复合,先冲孔后整形,因此C区域成形工艺为拉延→侧修边+侧冲孔→侧整形。由D-D截面图可知,D区域同样为简单法兰结构,与外表面夹角为72°在冲压方向下存在负角,在拉延、修边之后需要侧翻边成形,因此D区域成形工艺为:拉延→侧修边→侧翻边。由EE截面图可知,E区域法兰较宽达到28 mm,与外表面夹角仅为48°,需要先过拉延后侧翻边,同时该区域还存在3 个孔径和位置度要求相对较低的过孔,可考虑将冲孔与修边进行复合,以实现工序缩短的目的,因此E区域成形工艺为:拉延→修边+冲孔→侧翻边。由F-F截面图可知,F区域法兰与外表面夹角为102°,同样可直接在冲压方向下翻边成形,此外该区域还存在1 个安装孔和2 个铆接孔,孔径和位置度精度要求较高,安装孔在拉延成形后直接冲出,铆接孔冲孔方向与冲压方向夹角过大,则需要在翻边后进行侧冲孔,采用冲孔凸模穿越翻边凹模镶块的模具结构可实现翻边与侧冲孔的同序化,因此F区域成形工艺为:拉延→修边+冲孔→翻边+侧冲孔。由G-G截面图可知,G区域法兰与外表面夹角为108°,同时外表面还存在8个轮眉饰板安装孔,而法兰部位则存在4 个内翼子板安装孔,8 个轮眉安装孔在拉延成形后直接冲出即可,4 个内翼子板安装孔需要在法兰翻边成形后进行侧冲孔,可参照F区域采用冲孔凸模穿越翻边凹模镶块的模具结构,因此G区域成形工艺为:拉延→修边+冲孔→翻边+侧冲孔。

图1 某SUV车型翼子板产品数模

综合上述翼子板各区域成形工艺规划,得出翼子板全工序成形工艺方案如下。

a.OP10:拉延;

b.OP20:修边+侧修边+冲孔+侧冲孔;

c.OP30:翻边+侧翻边+侧整形+侧冲孔。

然后基于工艺方案内容利用CATIA 软件设计翼子板3D 冲压工序数模,经投影得出如图2 所示的详细2D D/L 图。

图2 翼子板2D D/L图

3 翼子板工艺稳健性分析

汽车覆盖件在批量冲压生产过程中,工艺参数、材料性能等边界条件并非一直保持恒定不变,各项关联影响因素均会在一定范围内发生波动,而这些波动则直接影响到零件的成形质量和连续生产的稳定性。由于汽车覆盖件的冲压回弹与成形过程息息相关,当成形边界条件发生变化时,势必也会改变零件的回弹趋势,从而影响回弹仿真和回弹补偿的准确性。因此,在回弹分析之前必须先进行成形工艺稳健性分析。

3.1 有限元模型建立

首先在CATIA 软件中将翼子板各工序工艺数模、冲压方向、板料线、修边线、冲孔线、斜楔坐标系逐一另存为IGS 格式文件,然后全部导入至AutoForm 软件中,之后依次进行仿真材料及板厚定义、冲压方向设定、工序规划、板料设计、工具体设定以及仿真精度设置。其中,工序规划设定的工序数量和工序内容的排布应与D/L 图完全保持一致,以保证成形工艺能够最大限度还原和再现,完成设置所得到的翼子板全工序成形有限元模型如图3 所示。

图3 翼子板全工序成形有限元模型

根据东风本田翼子板成形仿真标准[14]以及冲压车间的工艺条件,将摩擦系数设定为0.15、冲压速度设定为1 000 mm/s、压力机上滑块运动行程设定为900 mm;压边力通过公式FB.H.=P×S[15](式中,FB.H.为压边力,P为单位面积压强,S为压料区域面积;压边圈行程通过公式Cst=D+10(式中,Cst为压边圈行程,D为拉延成形深度)计算得出为90 mm。

3.2 工艺稳健性分析

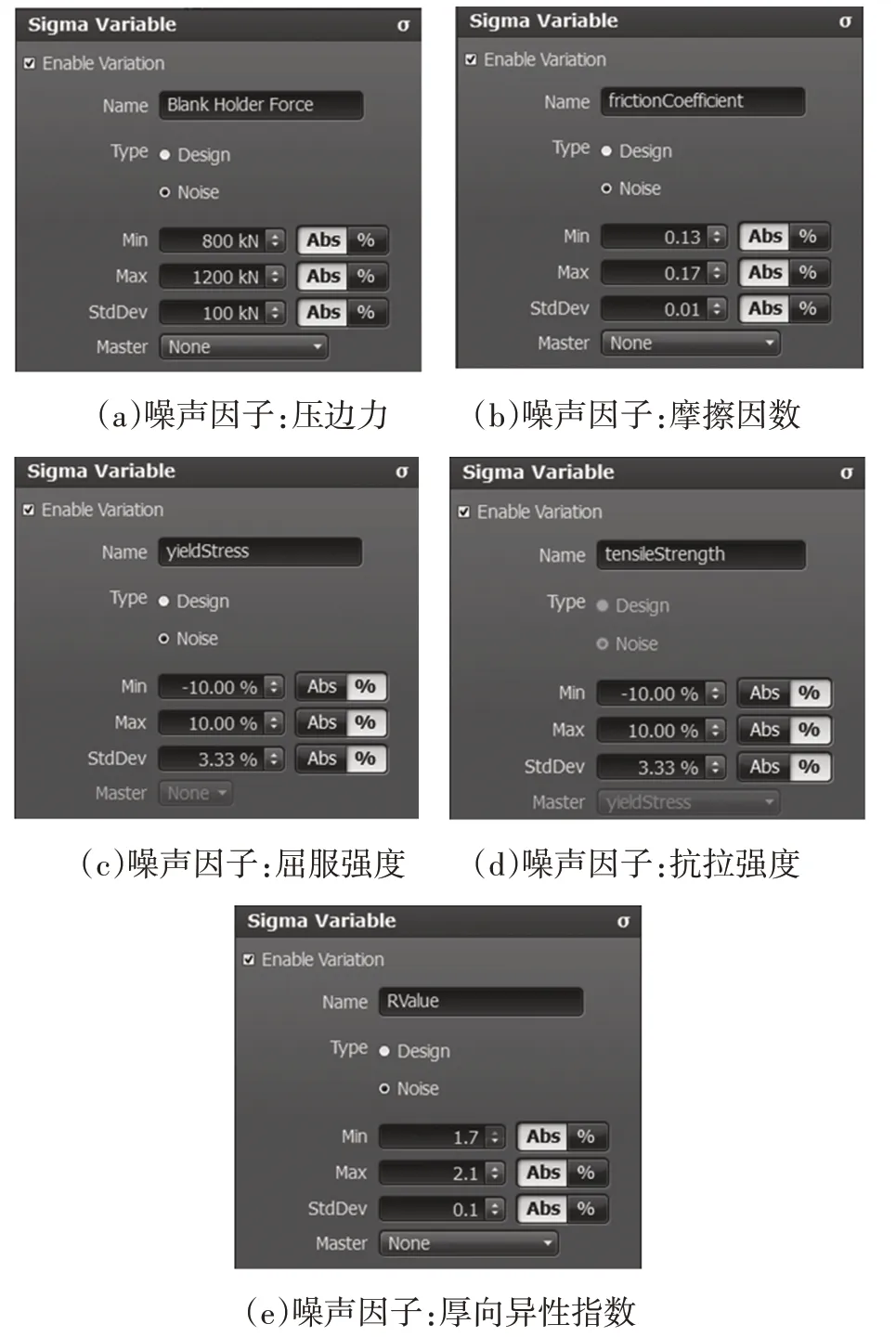

稳健性分析是基于统计学原理,在前期冲压工艺设计阶段,对成形工艺裕度进行评价[16],重点分析变形过程最为复杂的拉延序。在量产过程中影响拉延成形稳健性的因素主要包括压边力、摩擦系数、屈服强度、抗拉强度以及厚向异性指数。利用AutoForm Sigma 模块将各影响因素定义为噪声因子,并分别进行噪声变量区间和变量步距设置。其中,压边力上限设置为1 200 kN,下限设置为800 kN,变量步距为100 kN;摩擦因数上限设置为0.17,下限设置为0.13,变量步距为0.01;屈服强度和抗拉强度变量范围均设置为90%~110%,变量步距为3.33%,同时抗拉强度与屈服强度同步变化;厚向异性指数上限设置为2.1,下限设置为1.7,变量步距为0.1。所有噪声因子的详细变量设置如图4 所示。

图4 稳健性噪声因子变量设置

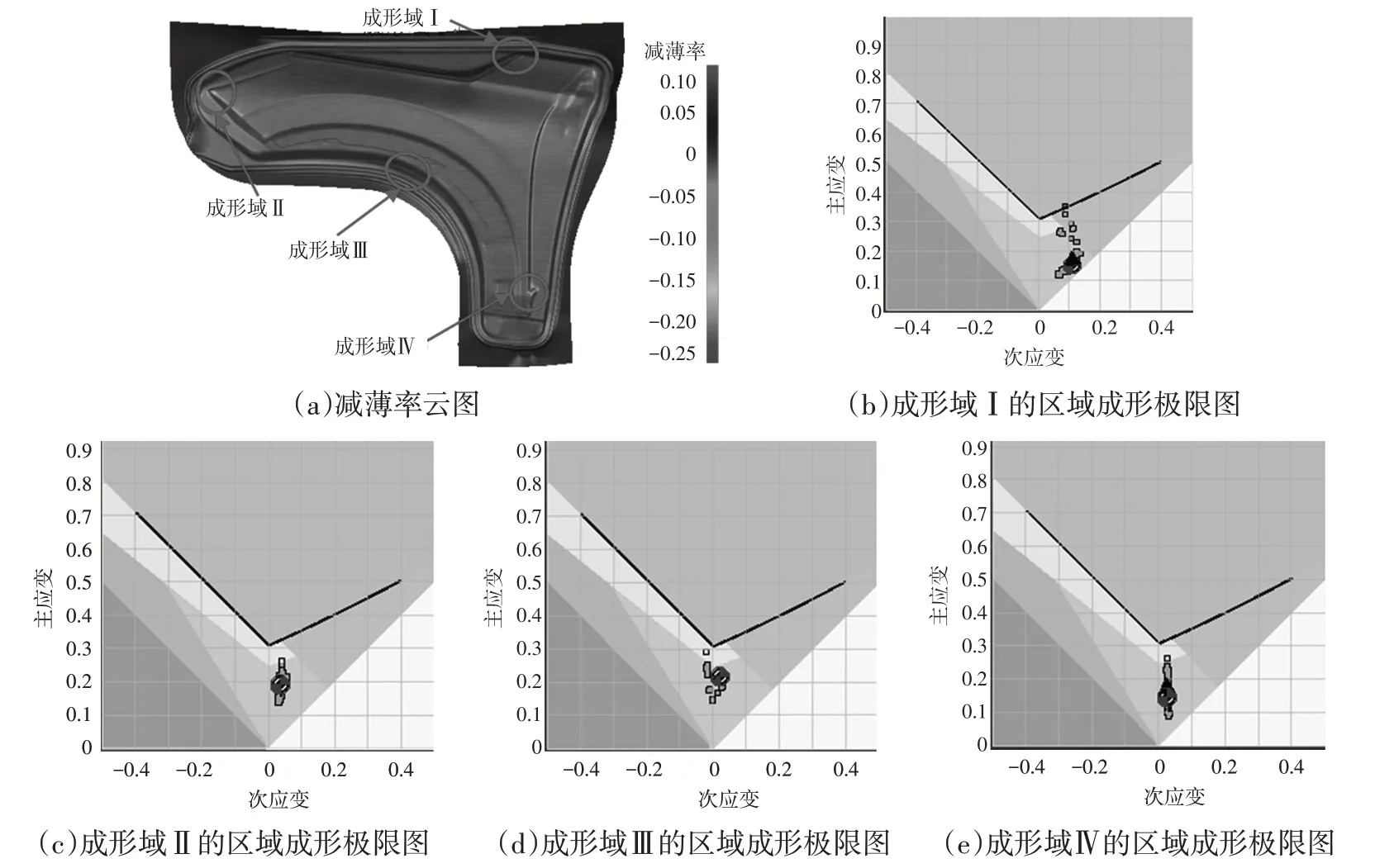

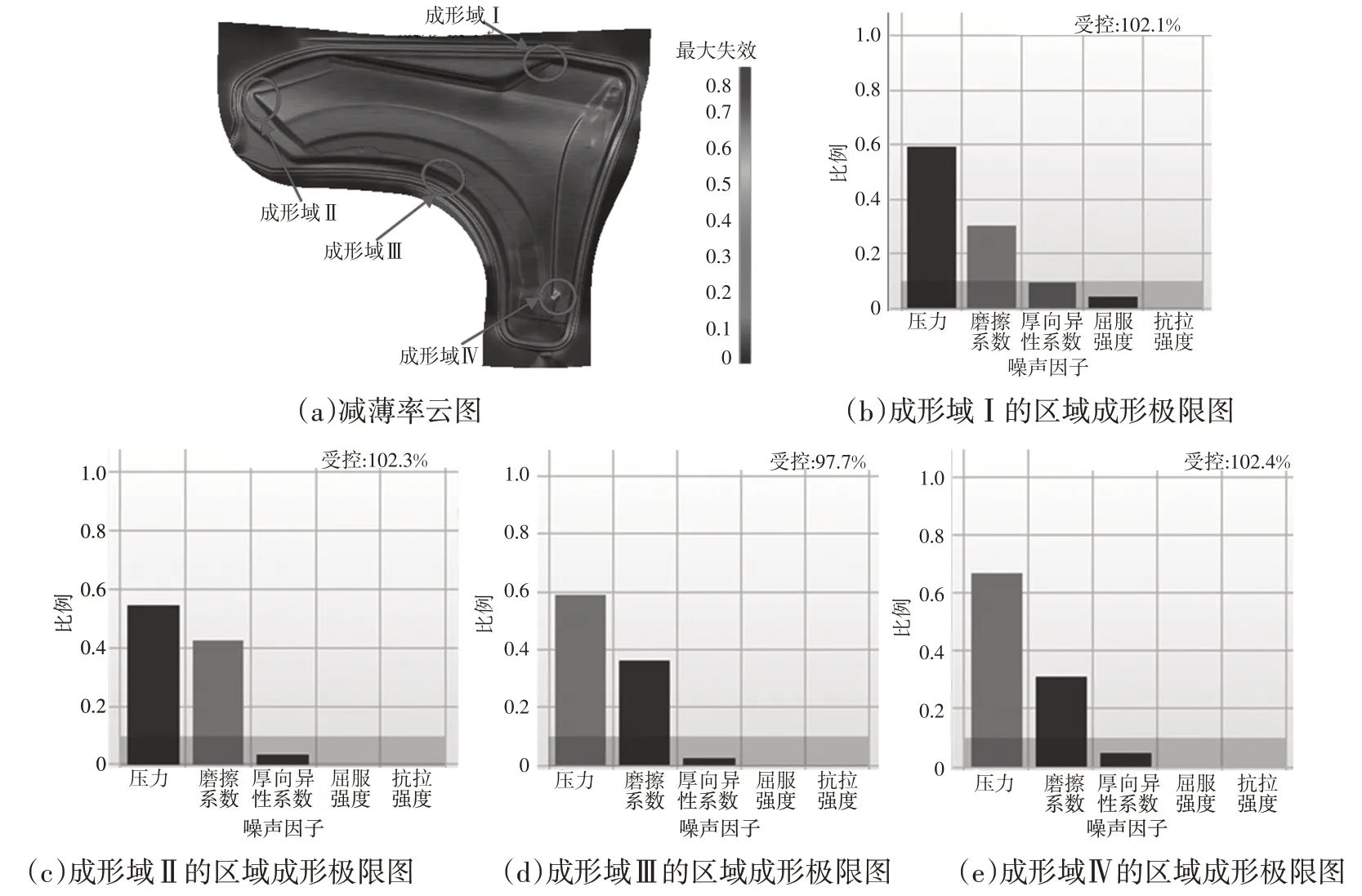

按照上述参数设置后的翼子板拉延成形稳健性分析结果分别如图5、6 所示。其中图5 为翼子板拉延减薄率云图和区域成形极限图,图6 为翼子板拉延最大失效云图和噪声因子影响主次顺序。由图5a 可知,翼子板拉延件产品面减薄率基本在3%以上,说明零件获得了足够的塑性变形,但在A 柱搭接区域(图5a 成形域Ⅰ)、前大灯搭接区域(图5a 成形域Ⅱ)、轮拱工艺补充面(图5a 成形域Ⅲ)、前门下部搭接区域(图5a 成形域Ⅳ)这四处存在极限减薄情况,通过图5b~图5e 所示的区域成形极限图(Local FLD)可以看出成形域Ⅰ、Ⅱ、Ⅲ、Ⅳ均存在一定的开裂风险。由图6a 可知,成形域Ⅰ、Ⅱ、Ⅲ、Ⅳ的最大失效略微超出0.8 的上限基准,通过图6b~图6e 所示的影响最大失效噪声因子的主次顺序可知,各噪声因子受控百分比总和基本接近100%,说明成形过程无未知和不可控噪声的额外影响,成形结果可信度高。同时,通过对比可知,影响成形域Ⅰ、Ⅱ、Ⅲ、Ⅳ拉延开裂的主要因素为压边力和摩擦因数。在实际生产中,通过降低压边力、提高模具工作部位表面光洁度以及采用镀铬、脉冲等离子体扩散(Pulse-Plasma Diffusion,PPD)等表面硬化处理可以解决由于压边力过和摩擦因数过大所导致的拉延开裂。此外,前期工艺设计阶段,可通过增大工艺补充面凸、凹模圆角半径和减小拉延筋阻力系数等方法来提高拉延成形裕度,消除开裂风险[17-18]。

图5 减薄率云图和区域成形极限图

图6 最大云图和噪声因子主次顺序

3.3 全工序成形仿真

将翼子板拉延工艺优化后的工序数模再次导入AutoForm 软件,替换更新OP10 工具体,然后对全工序成形过程进行求解计算,得到最终成形仿真结果如图7 所示。由图7a 可知,翼子板各工序迭代次数均小于40 次,成形全过程收敛,运算可靠。由图7b 所示的成形极限图和图7c 所示的成形性云图可知,工艺优化后的翼子板全工序成形充分,无开裂、起皱等缺陷,且具有较大的成形裕度,说明成形工艺已经较为稳健,可基于全工序成形仿真结果展开回弹分析。

图7 翼子板全工序成形仿真结果

4 翼子板全工序回弹分析

4.1 回弹仿真方案确定

翼子板在成形过程中受到凸模型面支撑,故而成形过程中的回弹是基于模具型面支撑的自由回弹;在全工序成形完成之后则要受到检具的定位和夹持约束,因此最终工序的回弹是基于检具约束的夹持回弹,同时为了防止夹持冗余造成回弹结果失真,最终工序的约束应以夹持最小为原则。全工序回弹仿真流程如图8 所示。

图8 翼子板全工序回弹仿真流程

4.2 自由回弹分析

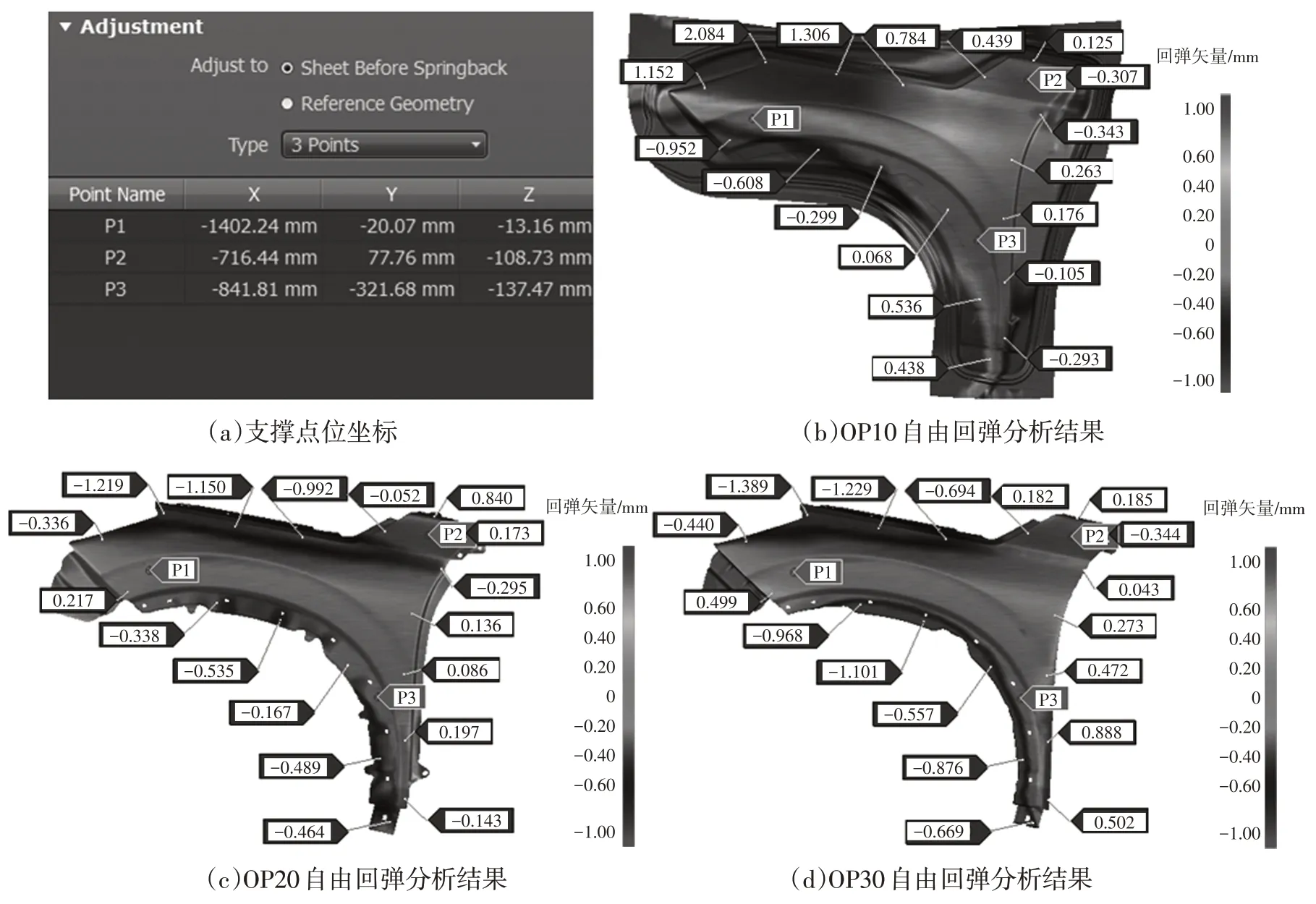

在进行基于检具约束的最小夹持回弹分析之前,需先确认各工序自由回弹状态。自由回弹采用三点支撑法进行评价,支撑点尽量在回弹矢量最小区域选择,且应均匀分布,确保三点能够完全将制品支撑起来。翼子板三点支撑的点位坐标以及基于三点支撑的各工序自由回弹分析结果如图9 所示。

图9 翼子板自由回弹支撑点位与自由回弹结果

由图9 所示自由回弹分析结果可知,OP10、OP30 由于存在变形工序内容,故而回弹矢量较大,OP20 仅存在修边、冲孔后的应力释放,故而回弹矢量较小。除前大灯配合部A 面区域以外,各工序自由回弹趋势基本保持一致,可基于自由回弹分析结果展开最小夹持回弹分析。

4.3 最小夹持回弹分析

最小夹持方案一般应基于产品在检具上的定位基准来确定,图10 为翼子板检具定位基准方案,h1~h3 为定位孔,均约束两个方向的自由度,f1~f8为锁附孔,均约束一个方向的自由度。对于翼子板而言,由于产品轮廓不规则、A 面造型起伏大,在成形过程中极易产生较大的扭曲变形,若完全按照检具定位基准方案对产品施加约束,则会掩盖部分真实回弹,从而使分析结果与实际回弹发生偏差。因此,在设置回弹约束时,应尽量避免出现对过大回弹强行抑制的现象,即回弹仿真的约束力和夹持力不得大于30 N。通过综合分析,选取h1、h2、f1、f2、f4、f5、f7、f8、f9 作为翼子板最小夹持回弹的约束夹持点,其中h1、h2 为定位销约束,定位销直径按照小于孔径0.4 mm 设定;f1、f2、f3、f4、f5、f7、f8、f9 为夹头,内表面支撑设置支撑,外表面设置夹持。

图10 翼子板定位基准方案

按照上述最小夹持方案设置回弹约束并再次提交求解计算,得到如图11 所示的回弹约束力分析结果和图12 所示的回弹矢量云图。由图11 可知,所有定位销与夹头的约束力均小于30 N,且未发生位移,表明最小夹持方案较为合理,未对零件的真实回弹造成过大的抑制,可基于回弹分析结果展开回弹逆向补偿。由图12 可知,除前门搭接区域以外,翼子板沿周配合区域回弹矢量均小于-1 mm 或大于+1 mm,不满足±0.5 mm 的尺寸精度要求,需要进行回弹补偿。

图11 回弹约束力分析结果

图12 翼子板最小夹持回弹矢量云图

5 翼子板回弹补偿

5.1 回弹补偿策略

目前翼子板主要以对全工序冲压模具型面进行补偿为主,由于本研究中的翼子板在OP20 回弹较小,因此可考虑将该工序的回弹矢量叠加至OP10,然后在此基础上对OP10 和OP30 展开补偿。以往针对翼子板的回弹补偿策略为局部型面补偿,局部补偿虽然运算时间短,在冲压模具开发前期易于操作,但是补偿精度相对较低,在后期冲压模具调试阶段需要根据零件实际回弹情况反复修模优化,从而成为冲压模具质量安定化最主要的阻碍因素之一。为了缩短冲压模具开发周期,近年来对于翼子板的回弹补偿逐步由局部型面补偿转变为全型面补偿[19-20]。因此,本文采用全型面补偿策略对翼子板进行回弹补偿。

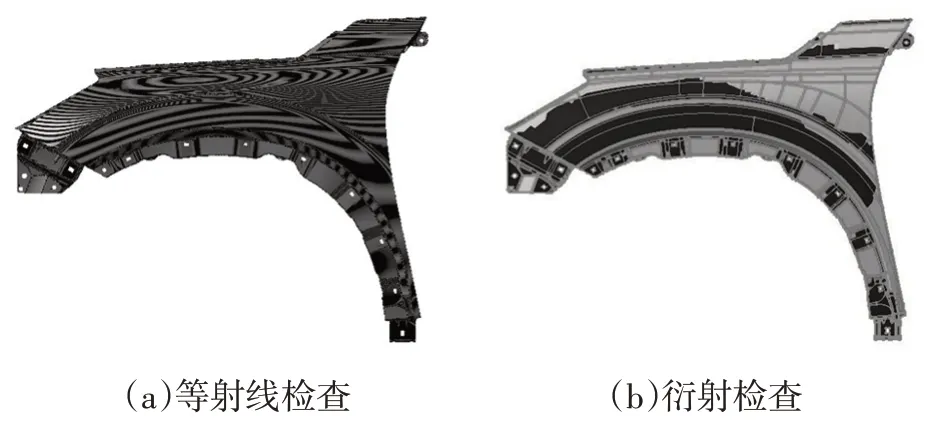

利用AutoForm 回弹补偿模块对回弹仿真文件进行克隆,然后基于最小夹持回弹结果依次对OP10、OP30 展开补偿,其中A 面除棱线圆角以外的所有区域均设置为补偿区域,工艺补充面设置为过渡区域,A 面棱线圆角和压料面设置为固定区域,点击计算即可获得补偿后的工具体型面。利用补偿后的工具体型面启动新一轮的回弹仿真,之后再基于本轮回弹分析结果启动下一轮回弹补偿,直至翼子板产品面配合区域的回弹矢量全部降低至±0.5 mm 的容差以内。至此,回弹补偿迭代过程结束。最后,就可以将最后一轮回弹补偿数据作为参考依据,在CATIA 软件中对用于冲压模具加工的工序数模展开手动补偿。补偿后的工序数模还需要检查曲率连续性,对于A 面区域需要满足G2 及以上连续,对于非A 面区域需要满足G1及以上连续。CATIA 曲面连续性检查主要采用等射线检查和衍射检查两种方法,图13a、图13b 分别为最终补偿后翼子板产品数模等射线检查结果和衍射检查结果。由图13 可知,补偿后的翼子板产品数模等射线分布均匀,无明显弯折;衍射较为则较为平滑,无跨区域的突变衍射,说明补偿数据可以满足零件表明质量要求。

图13 回弹补偿后的产品数模曲率连续性检查结果

5.2 回弹补偿结果

回弹补偿后,需对全工序成形性和回弹进行重复确认,以防止产生由于工序数模型面发生变化而带来的成形开裂、起皱、面品缺陷以及回弹矢量超出容差。将在CATIA 软件中完成补偿的工序数模再次导入AutoForm 软件中提交计算,求解得到如图14 成形质量相关的分析结果和如图15 所示的回弹分析结果。开裂、起皱可分别通过减薄率和起皱因子进行判断,面品缺陷则需要通过曲率分析和次应力来评价。由图14a 所示的减薄率云图可知,翼子板最终成形件各部位减薄率均小于25%,无开裂风险。由图14b 所示的起皱因子云图可知,翼子板最终成形件A 面区域起皱因子均小于0.005,非A 面区域起皱因子均小于0.03,无起皱风险。由图14c 可知,翼子板最终成形件所有A面相邻区域均无跨越式曲率突变,说明零件A 面连续性较好,无面畸变。由图14d 可知,翼子板最终成形件最大次应力为-89.52 MPa,根据东风本田企业标准,当回弹后的次应力在-100~100 MPa之间时,产品外表面产生凹陷的风险较小,实际生产时零件A 面基本不会出现凹陷。由图15 所示的回弹矢量云图可知,进行全型面回弹补偿后,翼子板最终成形件所有配合区域的回弹矢量均已至±0.5 mm 以内,达到了零件的尺寸公差要求。综合以上分析结果可以发现,翼子板全型面回弹补偿方案同时满足了尺寸精度和表面质量的要求。

图14 回弹补偿后翼子板成形质量分析结果

图15 回弹补偿后翼子板回弹矢量云图

6 回弹补偿试模验证

利用补偿后的工序数模对翼子板全工序冲压模具型面进行加工,并在基础上展开冲压模具部件拼装和型面研配。在全工序冲压模具型面研合率达到90%以上时,带料试模获得如图16a 所示的翼子板拉延件和图16b 所示的翼子板最终成形件。根据东风本田冲压件质量审核准则分别对翼子板拉延件和最终成形件进行质量评审,判定试模样件无开裂、起皱以及明显的面品缺陷,零件质量基本合格。

图16 翼子板试模样件

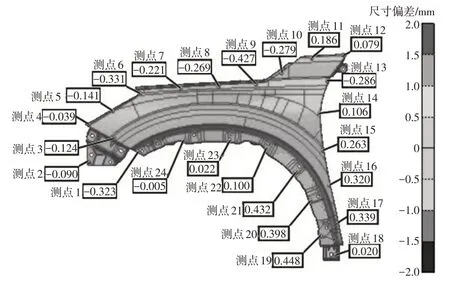

将翼子板最终成形件按照定位顺序安装于检具之上,利用GOM ATOS 蓝光扫描系统对翼子板最终成形件进行全型面扫描,通过基准孔坐标拟合以及与产品数模对比,获得如图17 所示的扫描结果。零件沿周配合区域实际尺寸偏差在-0.331~0.448 mm 之间,均在±0.5 mm 的尺寸公差范围以内,符合零件批量生产的尺寸精度要求。

图17 翼子板最终成形件蓝光扫描结果

对回弹补偿前后的回弹矢量以及试模样件扫描数据分别在相同位置点选获取测量数值,从前保险杠配合区域开始,沿逆时针方向取点,并依次记为测点1~测点24,然后利用折线图对数据进行对比分析,结果如图18 所示。对比分析结果表明,翼子板实际试模回弹状态与补偿后的仿真结果基本吻合,且相较于补偿前回弹优化显著,零件尺寸合格率大幅提升。

图18 翼子板试模样件扫描数据与回弹仿真数据对比

7 结论

a.通过稳健性分析识别了影响翼子板拉延成形质量的主要因素,并基于稳健性分析结果对成形工艺进行优化,提升了翼子板成形裕度,保证了翼子板全工序成形仿真和回弹分析的稳定性以及可靠性。

b.利用三点支撑法分析了翼子板全工序自由回弹趋势,获得了较为可信的自由回弹结果,在此基础上根据产品在检具上的定位基准,确定了翼子板最小夹持回弹方案,并进行了最小夹持回弹分析,基于回弹分析结果,采用全型面补偿策略,对翼子板工序数模实施了回弹补偿,从而有效降低了翼子板回弹。

c.通过实际带料试模,验证了翼子板全工序成形工艺的合理性和回弹补偿的有效性。提高了翼子板零件的成形质量和尺寸合格率,减少了冲压模具调试阶段零件回弹所导致的修模工作量,缩短了冲压模具质量安定化周期,对于同类零件的回弹控制以及冲压模具短周期开发具有一定指导意义。