与微反应器一体化的费托合成Fe系催化剂基体的碱腐蚀制备研究

2022-11-18王彦谦任世杰王远洋

王彦谦,任世杰,王远洋

(太原科技大学化学工程与技术学院,煤矸石高值利用山西省重点实验室,山西 太原 030021)

费托合成是合成气在适宜催化剂上转化为烃类的工艺,1923年,由德国化学家Fischer和Tropsch开发,并以其名字命名[1]。费托合成通常采用固定床、浆态床和流化床三类反应器,合成气进入反应器后与装填在其中的催化剂颗粒接触进行反应。固定床的优点是催化剂和产物容易分离,缺点是催化剂床层可能出现局部飞温,严重时导致催化剂烧结,反应受传热和传质影响很大;浆态床的优点是传热传质性好,催化剂床层压降小,缺点是催化剂与重质烃类分离困难;流化床的优点是产能大、热效率高、催化剂可及时再生,缺点是价格昂贵、催化剂损失量大且易堵塞旋风分离器,因常用于高温费托合成还极易导致积炭和催化剂烧结。显然,这三类反应器均无法同时解决费托合成中传热传质问题和催化剂与反应物/产物分离问题[2],且规模很大,投资很高,仅适合于大处理量和高产量情形。为此一些专利公开了微反应器以适应合成气量较小且气源分散的情形,然而这些专利的费托合成微反应器及其制作方法均较复杂,为此本文作者发明了一种在常规固定床反应器中填装具有微结构的钢管而无需繁琐工艺即可构筑的微反应器,该微结构钢管同时作为Fe系催化剂的基体,将其表面腐蚀处理后负载其他组分即成催化剂,从而将微反应器与催化剂一体化应用于费托合成反应[3]。

1 实验部分

1.1 钢管表面预处理

将ϕ3 mm×δ2 mm×L100 mm的30根钢管(316L、304或碳20材质)置于500 mL烧杯中,添加适量洗涤剂超声清洗以除去其表面油污,每次1 h共3次;再将钢管置于500 mL烧杯中,加入适量去离子水,每次1 h超声3次,除去洗涤剂;然后将钢管置于500 mL烧杯中,加入适量乙醇,每次5 min超声3次,并晾干;最后将钢管移至真空干燥箱中于90 ℃干燥1 h。

1.2 Fe系催化剂基体腐蚀制备

分别设计四因素三水平正交实验,各因素及水平见表1。

表1 KOH腐蚀的正交实验设计

实验步骤:① 称取15根预处理的钢管,质量计为m1;② 溶液腐蚀:配制设定浓度的KOH溶液,冷却至室温,将钢管置于500 mL烧杯中,并倒入配制好的KOH溶液,将烧杯置于油浴锅中(熔融腐蚀:称取设定用量的熔融KOH;将钢管和熔融KOH置于石墨坩埚中并移入马弗炉),均以5 min·℃-1速率升至设定温度后保持设定时间;③ 将腐蚀后的钢管置于盛有适量去离子水的500 mL烧杯中超声2 h,每0.5 h更换1次去离子水,直至烧杯底部无沉淀;④ 将处理后的钢管置于盛有适量乙醇的500 mL烧杯中,每次5 min超声3次,并晾干;⑤ 将钢管移至真空干燥箱中于90 ℃干燥1 h,称取钢管质量,计为m2;⑥ 采用公式c%=(m1-m2)/m1×100%计算腐蚀率。

1.3 样品表征

将样品截取至合适尺寸后粘贴至样品台的导电胶带上,采用日本电子株式会社的JSM-7001F型扫描电子显微镜,在不同分辨率下观测其微观形貌。

2 结果与讨论

2.1 正交设计实验结果分析

以腐蚀率为指标进行KOH溶液腐蚀的正交分析,采用综合平衡法考察因素主次和水平优劣[5](表2),通过分析ki值得最优组合为:碳20材质,KOH浓度55%,腐蚀温度190 ℃,腐蚀时间4 h;根据R值得出,钢管材质是影响腐蚀率的主要因素,腐蚀温度次之,腐蚀时间和KOH浓度影响较小。

表2 KOH溶液腐蚀的正交分析

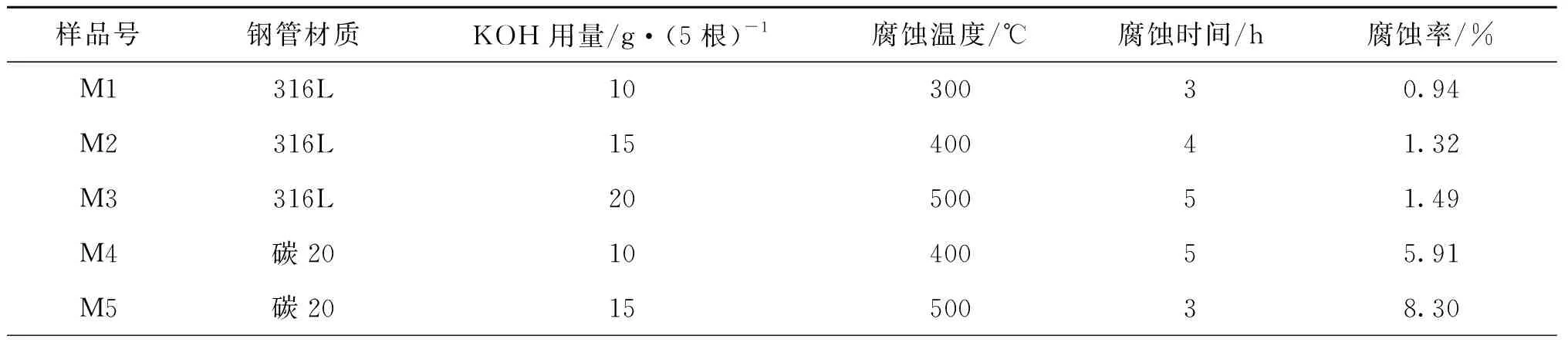

同样以腐蚀率为指标进行熔融KOH腐蚀的正交分析,采用综合平衡法考察因素主次和水平优劣[4](表3),通过分析ki值得最优组合为:碳20材质,KOH用量20 g·(5根)-1,腐蚀温度500 ℃,腐蚀时间3 h;由于该最优组合不在M1~M9之内,故以此组合参数按1.2节同样方法制备最优样品,测得腐蚀率10.28%,并列于表3中M9的下一行;根据R值得出,钢管材质是影响腐蚀率的主要因素,KOH用量次之,腐蚀时间再次之,腐蚀温度影响最小。

表3 熔融KOH腐蚀的正交分析

续表

通过比较两种情形的腐蚀率数据可以发现,熔融KOH腐蚀效果较KOH溶液更优,腐蚀率更高(c熔融最低/c溶液最低=0.73/0.013=56.15,c熔融最高/c溶液最高=10.28/0.046=223.48,c熔融最高/c溶液最低=10.28/0.013=790.77),其原因在于熔融KOH更高的腐蚀温度和100%的浓度。

2.2 制备参数对腐蚀率的影响

鉴于熔融KOH腐蚀的Fe系催化剂基体的腐蚀率比KOH溶液高,为此仅考察熔融KOH对腐蚀率的影响规律,结果如图1所示。

图1 不同制备参数对熔融KOH腐蚀率的影响Figure 1 Effect of different preparation parameters on corrosion rate of molten KOH

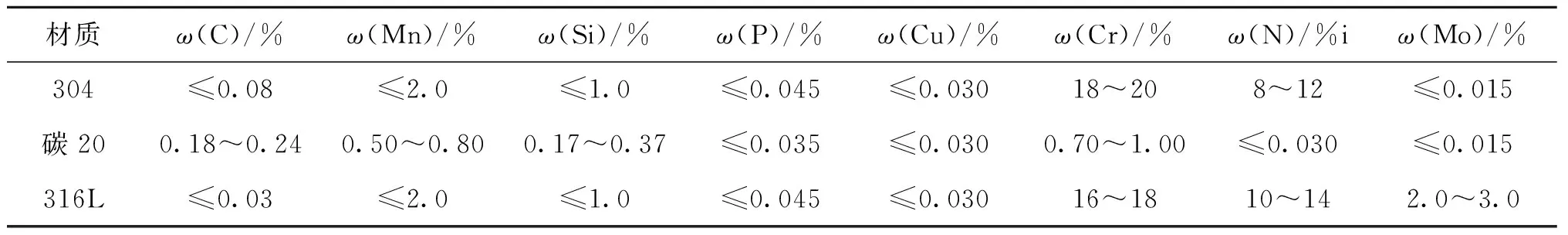

由图1A不同钢管材质的腐蚀率柱状图可以看出,碳20材质腐蚀率最高,304略高于316L,原因在于,相较316L和304材质,碳20因含最多的碳更易被腐蚀(见表4)。至于M8最低的腐蚀率,可能由于其最低的腐蚀温度所致。

由图1B不同KOH用量的腐蚀率柱状图可以看出,随熔融KOH用量增加,316L和碳20材质的腐蚀率均逐渐增大,20 g·(5根)-1腐蚀率达最高,为8.49 %,304材质的腐蚀率则先减小后增大;15 g·(5根)-1根的碳20材质的腐蚀率最低为0.74%,可能与300 ℃较低的腐蚀温度有关。总体而言,随熔融KOH用量增加,腐蚀率整体呈增长趋势,因此熔融KOH用量以20 g·(5根)-1为宜。

由图1C不同腐蚀温度的腐蚀率柱状图可以看出,500 ℃的腐蚀率高于其他温度,M6的碳20材质腐蚀率偏高,而M4很低的10 g·(5根)-1熔融KOH用量使其腐蚀率偏低,二者的差距致使300 ℃的腐蚀率高于400 ℃。总体而言,腐蚀温度以500 ℃为宜。

由图1D不同腐蚀时间的腐蚀率柱状图可以看出,对304和碳20钢管,3 h和4 h的腐蚀率明显高于5 h,3 h整体高于4 h,至于4 h的M6略高于3 h的M5,可能由于其较高的KOH用量所致。分析腐蚀时间的影响机制,3 h即生成了一层牢固吸附于钢管表面的致密钝化膜[6],该膜将钢管与腐蚀介质KOH完全隔开,使钢管基本停止溶解形成钝态从而难以被进一步腐蚀,4 h尚不明显,5 h已非常显著;为此腐蚀时间以3 h为宜;而对316L,由于含最多的Mo(见表4)更耐腐蚀不易生成钝化膜,因而其腐蚀率随腐蚀时间延长逐渐升高。

表4 不同钢管材质的成分含量

2.3 SEM

最优参数的熔融KOH腐蚀制备的微反应器一体化Fe系催化剂基体的SEM照片如图2所示。由图2可以看出,熔融KOH腐蚀后Fe系催化剂基体表面凹凸不平,呈现很多不规则微坑(a),微坑表面粗糙且存在大量孔隙(b),同时残留少量白色KOH(c)。

图2 最优参数的熔融KOH腐蚀制备的Fe系催化剂基体的SEM照片Figure 2 SEM images of Fe-based catalyst matrix prepared by molten KOH with optimal parameters

3 结 论

(1) 分别采用四因素三水平正交实验设计,考察了KOH溶液和熔融KOH两种碱腐蚀形式对316L、碳20和304材质钢管腐蚀效果的影响规律,结果表明,熔融KOH因更高的腐蚀温度和100%的浓度,其腐蚀率显著优于KOH溶液。

(2) 通过熔融KOH对腐蚀率影响的正交分析,得最优组合为:碳20材质,腐蚀温度500 ℃,KOH用量20 g·(5根)-1,腐蚀时间3 h;钢管材质是影响腐蚀率的主要因素(碳20材质因含碳较316L和304更易被腐蚀),KOH用量次之(越多越好),腐蚀时间再次之(5 h形成严重的钝化膜),腐蚀温度影响最小(越高越好)。

(3) 以最优熔融KOH腐蚀参数组合制备最优样品,测得最高腐蚀率10.28%,腐蚀后Fe系催化剂基体的SEM形貌表面凹凸不平,呈现很多不规则微坑,微坑表面粗糙且存在大量孔隙,同时残留少量白色KOH,达到了微反应器一体化的Fe系催化剂基体制备的预期效果,从而为随后负载活性组分提供了基础。