基于FMECA的产品可靠性分析方法

2022-11-17唐少波王田宇温业堃王家鑫

唐少波,王田宇,温业堃,王家鑫

(国营长虹机械厂,广西 桂林 541003)

0 引言

FMECA是一种将产品故障模式定性分析——失效模式与影响分析(FMEA)和定量计算——危害度分析(CA)相结合,将故障模式的危害度和发生概率联系起来,研究故障发生和发展规律,从部件级向系统级自下而上地推进的方式跟踪故障并制定措施及时地纠正归纳总结的分析方法,更能体现产品各个子系统的可靠性水平[1]。

王新[2]利用FMECA技术分析了导航雷达的故障模式,根据危害度来有效地识别薄弱环节。申桂香等[3]根据数控车床寿命周期内的故障数据,分析了刀架系统的故障模式的频率和损伤概率,获得了各个部件的危害度。于捷等[4]利用FMECA方法获得了数控车床部件的致命度,确定了影响可靠性的薄弱环节。张海波等[5]应用FMECA方法基于故障数据进行数控系统故障分析,基于危害度的大小指出了数控系统的故障多发部位。李琦[6]利用FMECA方法分析了加工中心的可靠性,获得了故障模式危害度。

本文从预防故障或缺陷入手,根据故障模式发生概率及严重性级别的综合影响来研究故障模式对部件及整机可靠性的影响。利用FMECA分析技术将FMEA与CA结合,运用逻辑思想分层次地建立部件故障发生概率与故障模式危害度之间的数学关系式,层层递进,从故障模式对部件可靠性的影响分析到对整机可靠性的影响,对故障危害特性有了更为直观的认识和具体的分析,为提高产品合格水平随时间的保持能力提供了理论依据和技术支持。

1 FMEA

产品某一个故障模式的评分值(CEO)等于该故障模式的严酷度等级(ESR)和发生概率等级(OPR)的等级:

CEO值的大小可定性地分析故障模式危害性程度的高低。CEO值越高,则该故障模式的危害性程度越高。

ESR是评定故障模式最终影响的严重程度。评分准则如表1所示。

表1 ESR评分准则

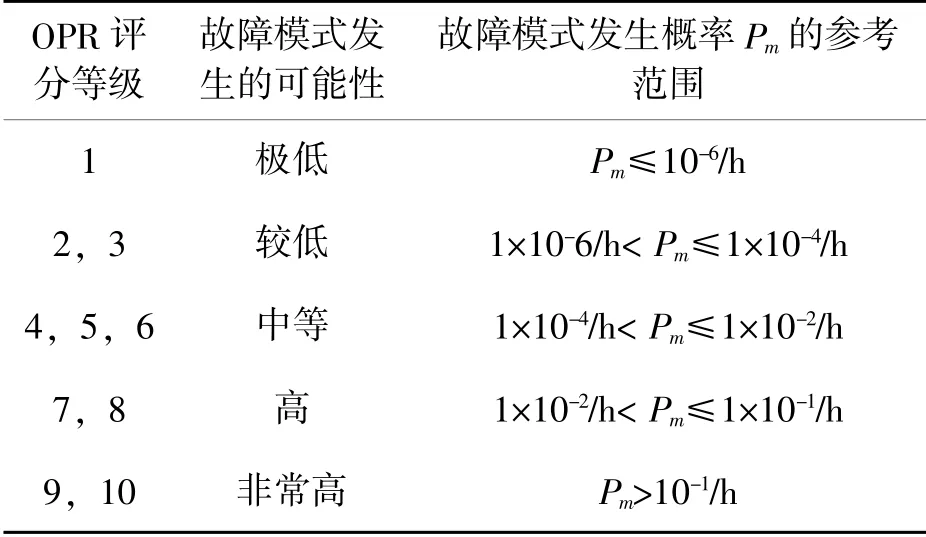

OPR是评定某个故障模式实际发生的可能性。OPR评分准则如表2所示。

表2 OPR评分准则

根据表1-2可知,对于CEO高的故障模式,应重点地考虑如何降低故障发生概率等级和故障影响严酷度等级,以制定改进措施进而及时地纠正缺陷和故障,确定故障机理形成闭环控制,提高产品的可靠性。

2 FMECA

2.1 RPN分析法

风险优先数(RPN:Risk Priority Number)分析法是对潜在故障模式风险等级的评价,从消除故障源入手,将潜在缺陷变为可检测缺陷的结果,关注产品合格水平随时间的保持能力,研究故障发生和发展规律,揭示设计和工艺缺陷,达到可以准确地发现故障,确定故障机理并制定改进措施,以及时地纠正和排除故障,形成闭环控制的目的。产品故障模式RPN值定性分析计算公式如公式(2)所示:

式(2)中:S(Severity)——发生度;

O(Occurrence)——严重度;

D(Detectivity)——探测度。

在RPN分析中,产品不同的故障模式发生度、严重度和探测度可能出现RPN值相同的情况,对此应对严酷度等级高的故障模式及时地采取措施并进行纠正,以降低故障发生的可能性。

2.2 故障模式对部件可靠性危害度(Cmij)

部件i以故障模式j发生故障对该部件可靠性的危害度Cmij的定量计算公式如公式(3)所示[8]:

式(3)中:αij——部件i以故障模式j发生故障引起该部件发生故障的故障模式概率。

αij的计算公式如公式(4)所示[8]:

式(4)中:ni——部件i的第j种故障模式出现的次数;

nj——部件i故障模式发生总次数。

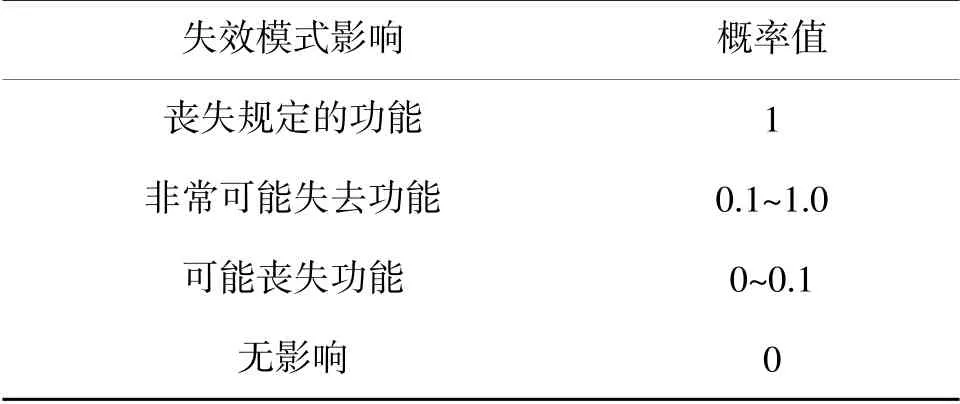

βij——部件i以故障模式j发生故障造成该部件损伤的概率,其值如表3所示。

表3 失效模式影响概率β取值表

λj为部件基本故障率,其计算公式如式(5)所示[8]:

式(5)中:Ni——部件i在规定时间内的故障总次数;

∑t——部件i在规定时间内的累计工作时间;

t——工作时间。

2.3 部件对整机可靠性的危害度(CRi)

部件对整机可靠性的危害度Cr是该产品在特定的严酷度类别下和特定的任务阶段内的各种故障模式对部件可靠性的危害度Cmij的总和,其定量计算公式如式(6)所示[8]:

式(6)中:j=1,2,…,n为产品在相应严酷度等级下的故障模式数目。

3 结束语

本文基于FMECA研究产品可靠性的分析方法,在计算产品故障模式对部件可靠性危害度及部件对整机可靠性危害度的过程中,在FMEA的基础上,引入CA,分层次地建立产品故障发生概率与故障模式危害度之间的数学关系式,从故障模式对部件可靠性的危害度分析到对整机可靠性的危害度,更深层次地了解各个部件的故障对整机可靠性的影响。该方法逻辑层次分明,清晰明确,关注产品合格水平随时间的保持能力,弥补了根据产品部件故障发生概率判定薄弱环节的方法的缺陷。