基于颗粒流直剪试验的结构面细观颗粒运移规律研究

2022-11-17马成荣洪陈杰葛立垚

马成荣 刘 静 黄 曼 洪陈杰 葛立垚

(1. 绍兴文理学院 土木工程学院,浙江 绍兴 312000;2.浙江省岩石力学与地质灾害重点实验室,浙江 绍兴 312000)

0 引言

大量的工程实例表明,沿结构面的剪切滑移是工程岩体主要的破坏模式[1-2],而岩石结构面破坏主要源于颗粒间相互作用产生运移差量,从而生成多条微裂纹逐渐发育扩展和贯通形成宏观上的破坏,因此对岩石结构面从细观颗粒运移的角度探究其剪切特性的研究具有重要的工程价值和实践意义.

自Barton等[3-4]提出的JRC-JCS模型以来,直剪试验在岩石材料中得到了广泛的研究[5-7],长期以来很多学者都进行了节理类岩石的室内试验研究,如Jing[8]、Leeh[9]、曹平[10]和夏才初[11]等学者做了大量的室内试验,分析了节理粗糙度与法向应力之间的关系.这种试验过程更为直观,试验数据真实有效,但不足的是室内试验只能停留在岩石结构面的宏观破坏状态进行分析,且这种试验不具有重复性和微观性,由于其实验的局限性和复杂性,剪切过程不能得到细观地全面观察和评估.

而关于粗糙节理岩石的数值模拟可以克服岩石节理面细观特性难以观察及同一节理难以复制进行多组试验的问题,能够从细观水平观察评价节理面在剪切过程中的力学特性及其破坏机制[12].Bahaaddini[13-14]使用PFC2D研究了节理长度对不同粗糙度的岩石试样剪切特性的影响,Park等[15]通过建立含节理的试样,得出了数值模拟试验中各个细观参数变化对节理剪切力学性质的影响,Landry等[16-17]探讨细观和宏观参数之间的相关性,CHO等[18-19]研究了模型细观参数的校核和模型优化;Iwashita等[20-21]从细观角度分析研究了岩石节理在剪切破坏过程中的起伏形貌损伤和内部裂纹扩展.现有成果从不同角度研究了剪切过程中结构面剪切破坏的宏细观力学机制,但目前的研究中关于岩石结构面颗粒运移规律研究的成果还比较鲜见.

基于上述分析,本文选取浙江省常山县的钙质板岩为对象进行了细观参数的校准,在不同法向恒定荷载下对多种形貌起伏的岩石进行直剪数值试验,分别从宏观和细观角度讨论了结构面直剪模拟试验过程中的力学特性和形貌破坏特征演化,所得结果对于室内试验和工程应用均有参考价值.

1 结构面直剪数值试验实现过程

1.1 数值试验细观力学参数

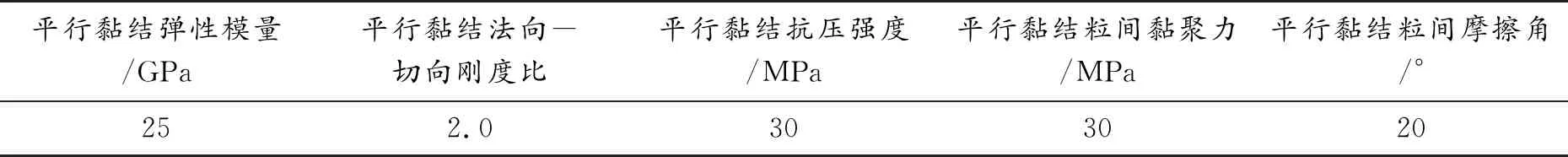

依照室内岩石直剪试验试样的尺寸,首先建立了上下两部分100 mm×50 mm模型,模型介质的细观参数无法由室内试验直接获取,而必须通过参数校准过程得到.通过试错法需反复调试,直到模型介质的宏观力学响应满足要求为止.本研究中,采用浙江省常山县的钙质板岩来校准模型介质细观参数.颗粒相应的细观力学参数具体分别见表1~表3所示.

表1 光滑节理模型细观力学参数

表2 PFC2D模型颗粒细观力学参数1

表3 PFC2D模型颗粒细观力学参数2

1.2 岩石结构面模型构建

1.2.1 初始颗粒模型的建立

模型主要包括四周的边界墙体和一定数目随机生成的指定半径和孔隙率下的圆形颗粒,墙体的刚度远大于颗粒的刚度,颗粒预设的最大半径与最小半径比不超过1.5,促使生成的颗粒之间足够密集且均匀.为了使颗粒的接触能够更加充分,通过循环消除颗粒间的不平衡力,并消除与其他颗粒接触较少的悬浮颗粒,使颗粒集合体更密实可靠,同时设置了各向同性的预紧力作用于颗粒生成后.预紧力仅起到加深颗粒接触密实的作用,然后给颗粒单元施加一定的重力加速度,使颗粒彼此间形成初始应力,模型达到初步的平衡.

PFC里包括两种黏结模型,分别是平行黏结模型和接触黏结模型,二者的区别在于接触黏结模型只能传递作用在接触上的力,颗粒保持接触黏结断裂可能不会影响宏观刚度;而平行黏结模型可以同时传递力和力矩,黏结断裂会导致宏观刚度衰减,由于模拟的是岩石材料,刚度是由接触刚度和黏结刚度共同作用的,所以选用平行黏结模型作为岩石直剪数值模拟试样的黏结方式更为合适.

1.2.2 不同粗糙度结构面模型的实现

数值模拟的关键和重点是建立不同粗糙度结构面的模型,生成初始模型后,在初始模型的基础上采用光滑节理模型,定义光滑节理模型的相关参数,在模型中选用如表1~表3中已经标定过的细观参数,保证颗粒间不平衡作用力保持在稳定状态,通过改变粗糙度建立不同形貌的结构面数值直剪模型.

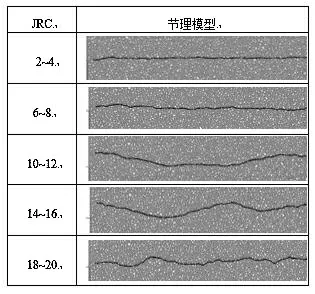

结构面建模的方法是采用Barton等[3-4]提出的JRC标准剖面轮廓曲线,以节理粗糙度系数JRC(Joint Roughness Coefficient)来评价岩体结构面粗糙程度,该参数是岩体结构面力学性质经验估算的关键参数.十条结构面模型的长度为100 mm,即按1∶1的比例还原出其中5条不同JRC值的结构面模型.最终在PFC2D 5.0软件中利用命令流的编制,依照数值模拟方案,建立不同JRC的岩石结构面完整数值直剪模型.最终生成的模型如图1所示.

图1 节理模型示意图

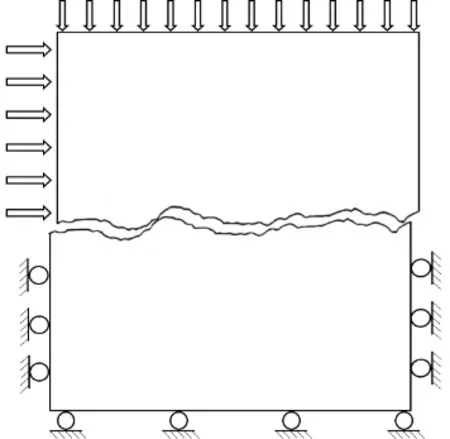

1.2.3 试样的加载

颗粒流直剪模型生成后,使直剪数值模拟试验在准静态的状态下进行加载和计算,如图2所示,给定上部剪切盒以恒定的剪切速率v在水平方向剪切运动,计算过程中发现水平剪切速度对剪切应力-位移曲线会产生一定影响,剪切速度越大,峰值应力越大,因此调试水平剪切速度v=0.01 mm/(106 step)时,试样达到准静力状态,以此完成模型的剪切加载.

JRC为18~20

1.3 结构面直剪试验结果

依照上文已选用的细观参数建立的数值模型,本文在标准剖面轮廓曲线中选用了5种不同粗糙程度的节理构建岩石试样数值模型,分别在5 种不同恒定法向荷载作用下对节理岩石试样数值模型进行直剪模拟试验,其中结构面JRC值选取了2~4、6~8、10~12、14~16、18~20,法向荷载分别为0.2 MP、0.4 MP、0.6 MP、0.8 MP、1 MP.

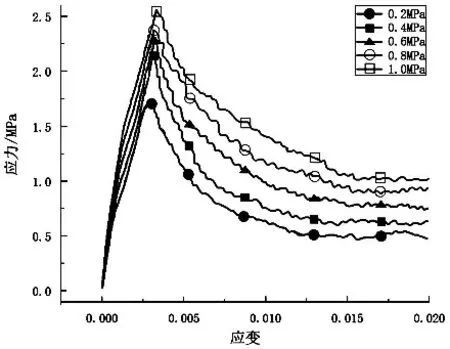

系统实时记录了试样在剪切破坏过程中的应力应变曲线,如图3举例列出了JRC范围在14~16下岩石试样在不同法向荷载条件下的应力-应变曲线.由图可见,在试样加载到达剪切应力峰值的前期,尽管试样施加的恒定法向荷载值并不相同,但在线弹性阶段应力应变曲线的斜率几乎一致.随着剪切位移的继续推进, 峰值抗剪强度随着恒定法向荷载的增大而增大,其达到时所需的水平位移量也越大.此后试样的应力应变曲线都在应力达到峰值点后随即呈现下降,不同粗糙度下表现出相对不同程度的应力软化现象.试样在直剪过程中表现出与真实节理近似的宏观力学行为.

图3 不同法向应力下的应力-应变曲线图

2 岩石结构面破坏特征分析

2.1 不同法向应力下裂纹的发育扩展分析

在目前使用PFC的数值模型中,黏结接触键之间的力具有有限的大小,用于传递力和力矩.当设置的黏结强度小于颗粒之间的接触力时,颗粒间的黏结接触键就发生断裂形成微裂纹.如果最大拉伸应力超过黏结接触键的拉伸强度,或者最大剪切应力超过黏结接触键的剪切强度,分别形成微拉伸裂纹或微剪切裂纹.另外两个相邻粒子之间会发生旋转,也会引起拉伸应力.如果旋转引起的拉伸应力超过黏结接触键的拉伸强度,也会断裂形成微拉伸裂纹.在整个剪切数值模拟过程中,系统可以实时追踪记录模型试件内部微裂纹的动态变化,能从细观角度更加深入地了解类岩石试件的破坏过程.

如图4显示了JRC为18~20的试样在施加不同法向荷载的剪切过程中产生的首条微裂纹, 每个图像下方显示了其施加的法向荷载和产生首条微裂纹时所对应的剪切应力(括号中).在剪切试验的初始阶段,数值模型中没有裂纹产生,即此时的应力值还比较小不能够使黏结健断裂, 试样在剪切过程中产生的首条裂纹为拉伸裂纹,且五组试样在不同法向加载下产生裂纹的位置都相同,说明结构面最软弱处不受荷载影响总是最先受到破坏.但随着法向荷载的增加,首条裂纹产生时对应的剪切应力也增加.初始裂纹萌生在上下结构面边缘, 在微拉伸裂纹萌生的初期,裂纹之间比较分散且不连通.大多数颗粒仍被黏结,随着加载的进行,试样沿结构面附近持续产生新的裂纹.图5是JRC为18~20在不同法向加载下的试样上达到峰值应力时产生的裂纹.法向荷载开始显示出对裂纹的发育产生比较大的影响, 当剪切应力达到峰值前后时,微裂纹迅速增加,此时产生的裂纹类型大多数为拉伸型微裂纹,还有极少量的剪切型微裂纹,说明试样在剪切模拟过程中以拉伸破坏为主.试样内部的裂纹数量随着法向荷载值的增加而增加, 初始微裂纹处未发生明显扩展,新的微裂纹主要汇集在节理微凸体附近,呈现出上下逐渐增加的现象,且有贯通趋势.图6是JRC为18~20在不同法向加载下试样的裂纹最终扩展图, 可见最终生成的裂纹数量随着法向荷载值的增大而增加.

(a)0.2 MP(1.06 MP) (b)0.4 MP(1.18 MP) (c)0.6 MP(1.40 MP) (d)0.8 MP(1.44 MP) (e)1.0 MP(1.7 MP)

(a)0.2 MP(1.4 MP) (b)0.4 MP(1.62 MP) (c)0.6 MP(1.68 MP) (d)0.8 MP(2.0 MP) (e)1.0 MP(2.2 MP)

(a)0.2 MP (b)0.4 MP (c)0.6 MP (d)0.8 MP (e)1.0 MP

2.2 不同形貌起伏下裂纹的发育扩展分析

如图7绘制了法向恒定荷载为0.6 MP时不同JRC的结构面试样的裂纹最终扩展图.可见随着JRC的增大最终产生的裂纹也随之增加的趋势,随着剪切位移增加,试样所能达到的峰值剪切应力越大.在持续高应力作用下,颗粒间的黏结键断裂,试样内部存在越来越多的微裂纹,又促进了更高程度的破坏.在剪切应力持续降低进入残余强度阶段,微裂纹汇集贯通并造成最终的宏观破坏.初始微裂纹主要沿结构面边缘产生,随着加载的进行微裂纹数量不断增加,并且不再只限于结构面边缘和附近,而是深入到试样的内部.

(a)2~4 (b)6~8 (c)10~12 (d)14~16 (e)18~20

3 位移矢量演化下颗粒运移规律分析

3.1 不同法向应力下的颗粒运移规律分析

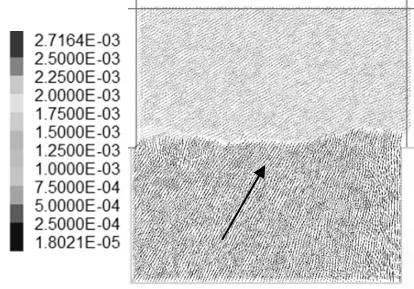

利用PFC在剪切模拟实验过程中生成相对位移矢量图,可以比较清晰地看到颗粒之间的相对运动.通过绘制各个条件下的位移矢量图进行对比,可以更为直观地研究颗粒的运移.图 8显示了JRC为10~12的试样位移场随着不同法向荷载的变化,从图8(a)~图8(e)对比可以发现,试样下半部颗粒单元的运移程度是随着试样受到的法向荷载大小的增加而减小的,颗粒单元的运移量从0.2 MPa下的1.8021E-05到1.0 MPa下的1.3508E-07,与荷载之间负相关.在施加荷载值较低时,试样下部颗粒的运移整体呈现斜向上的趋势,当荷载逐渐增加时,试样下半部左侧的颗粒依然保持斜向右上的运移趋势,最右侧成为接触压力集中区,集中的程度也越来越大,颗粒受到挤压程度变大,下半部右侧颗粒的运移趋势由向上变为水平再变为向下,呈现一个弓形的状态.

(a)0.2 MPa

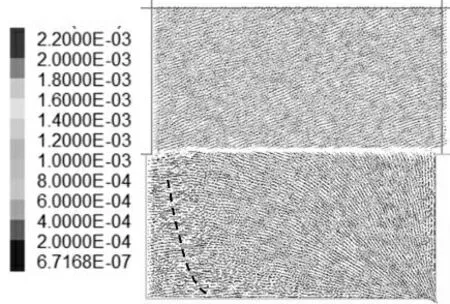

3.2 不同形貌起伏下的颗粒运移规律分析

如图9绘制了法向荷载为1 MPa下的试样位移场随着不同节理粗糙度的变化.由图可见,虽然试样颗粒运移程度随着节理粗糙度的改变而改变,但并没有明显正相关或负相关的关系.试样颗粒单元最大位移量出现在 JRC为14~16 时,从图中位移场演变的过程中可以看出,位移场的分布并不是均匀的,存在明显的稀疏与密集分布现象,在不同位置都形成了一定的稀疏带,这种现象是颗粒在剪切运移过程中不同的位移差量造成的,稀疏带多分布在结构面上相邻位置起伏度比较大的区域下方,因此与结构面的形貌起伏有一定的关系,并且在稀疏区域可能会产生潜在的裂隙.

(a)JRC为2~4

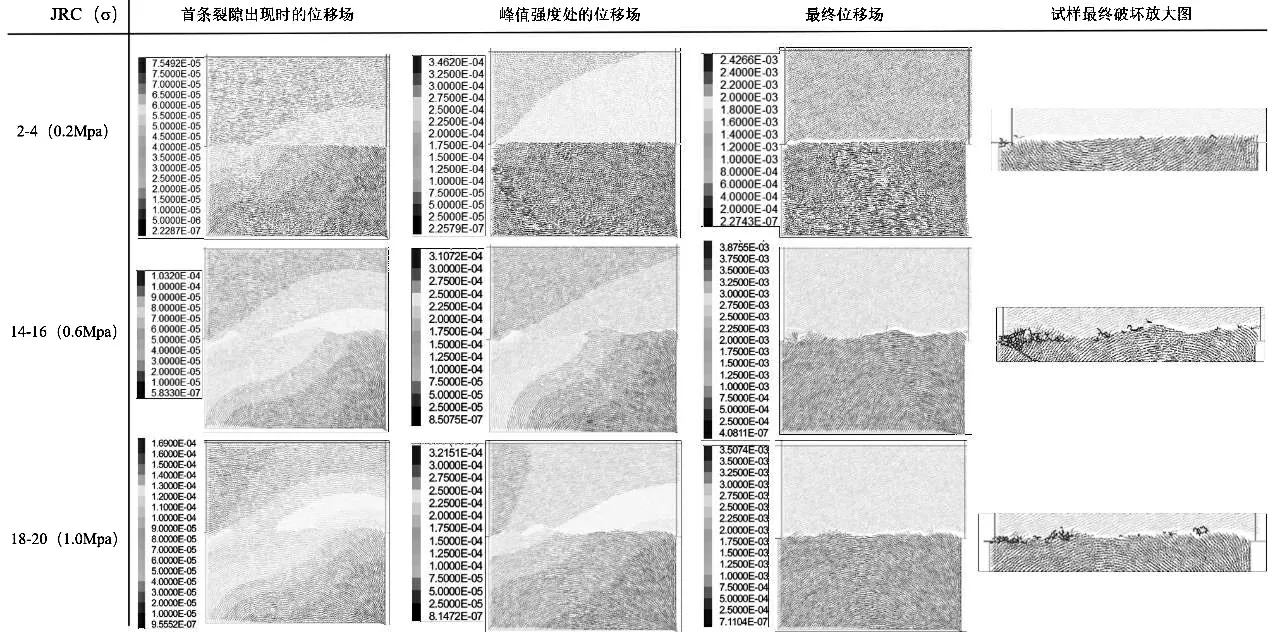

3.3 剪切过程中试样的颗粒运移规律分析

上文对不同节理粗糙度、不同法向荷载的颗粒运移规律进行了分析,这里就一个完整的剪切过程中试样的颗粒运移进行分析.拟探讨试样在剪切过程中部分特殊时刻的位移场演化分布情况,并分析内部颗粒单元运移量趋势.上图中选取了几个有代表性的试样,绘制了其颗粒在剪切过程中的运移演化图,位移矢量场的演变与微裂纹的产生有关.根据位移矢量的相对趋势方向,模拟结果显示在破坏区域中同时出现了拉伸位移和剪切位移,即试样的剪切在不同条件下一般都表现为拉剪混合破坏.在加载初期出现很多沿结构面分布的分层位移带,区域分层比较明显,说明节理面的形貌起伏对于试样的颗粒单元的运移方向与运移量有很大的影响,岩石试样上部和下部都是左侧位运移量最大,颗粒运移量沿着加载方向逐渐减小,试样左上侧运移量最高,右下侧运移量最低,颗粒单元间运移量的不同产生了少量微裂纹.随着剪切位移继续推进,剪切应力逐渐到达峰值,该阶段整体的位移区域分层逐渐减少,较初始时刻更不明显,颗粒之间的运移差量在离结构面较大的区域开始变小,但在载荷进一步地持续加载下使多个先前产生的微裂纹汇集合并而形成大裂纹,造成了位移矢量场在裂纹处的明显扰动.此时裂纹的主要汇集处即结构面附近的颗粒运移差量比较大.在裂纹汇集处能看出颗粒运移过程中明显的运移差和方向差,这种运移差和方向差最终导致了宏观裂纹的产生.在起伏形态比较大的地方更容易出现裂纹,即颗粒的运移差量也越大,特别在剪切裂纹(黑色)出现的位置有个别颗粒的运移量和运移方向与附近颗粒运移指向的差异非常突出,如图10中JRC为14~16的节理面,在图10(d)试样最终破坏部分放大图中在左侧出现了较多的剪切型裂纹,对应实际剪切实验中岩石的局部表面剥落或产生了剪切粉尘,已和整体岩块脱离.

(a) (b) (c) (d)

4 结论

本文通过PFC2D建立相应的颗粒流模型,对节理类岩石试样进行数值模拟剪切试验,得到以下结论:

(1)试样在结构面最软弱处不受荷载影响产生首条裂纹的位置相同,但其产生时对应的剪切应力随法向荷载值的增加而增加; 初始微裂纹主要沿结构面边缘产生,随着法向应力和JRC的增加微裂纹数量也增加, 并且也不再只限于结构面附近而深入到试样的内部汇集贯通并造成最终的宏观破坏.

(2)随着法向恒定荷载的增大,试样下方颗粒单元的运移减小,颗粒受到挤压程度变大,试样下方右侧颗粒的运移趋势由向上变为水平再变为向下而呈弓形.同时受不同节理粗糙度的影响在不同位置都形成了稀疏带,在稀疏区域可能会产生潜在的裂隙.

(3)试样一般都表现为拉剪混合破坏,加载初期有很多沿结构面分布的分层位移带,表明了结构面粗糙起伏度对试样的颗粒单元运移方向与运移量有很大影响,颗粒运移量沿着加载方向逐渐减小,一般起伏形态比较大的区域运移差量也比较大,更容易产生微裂纹,最终导致了宏观裂纹的产生.