轨道交通列车受电弓碳滑板磨耗智能检测装置

2022-11-17殷瑞忠陈康康王彩文

殷瑞忠 陈康康 王彩文 林 坤

(1.南京地铁运营有限责任公司 江苏 南京 211135;2.江苏多普勒信息科技有限公司 江苏 南京 210044)

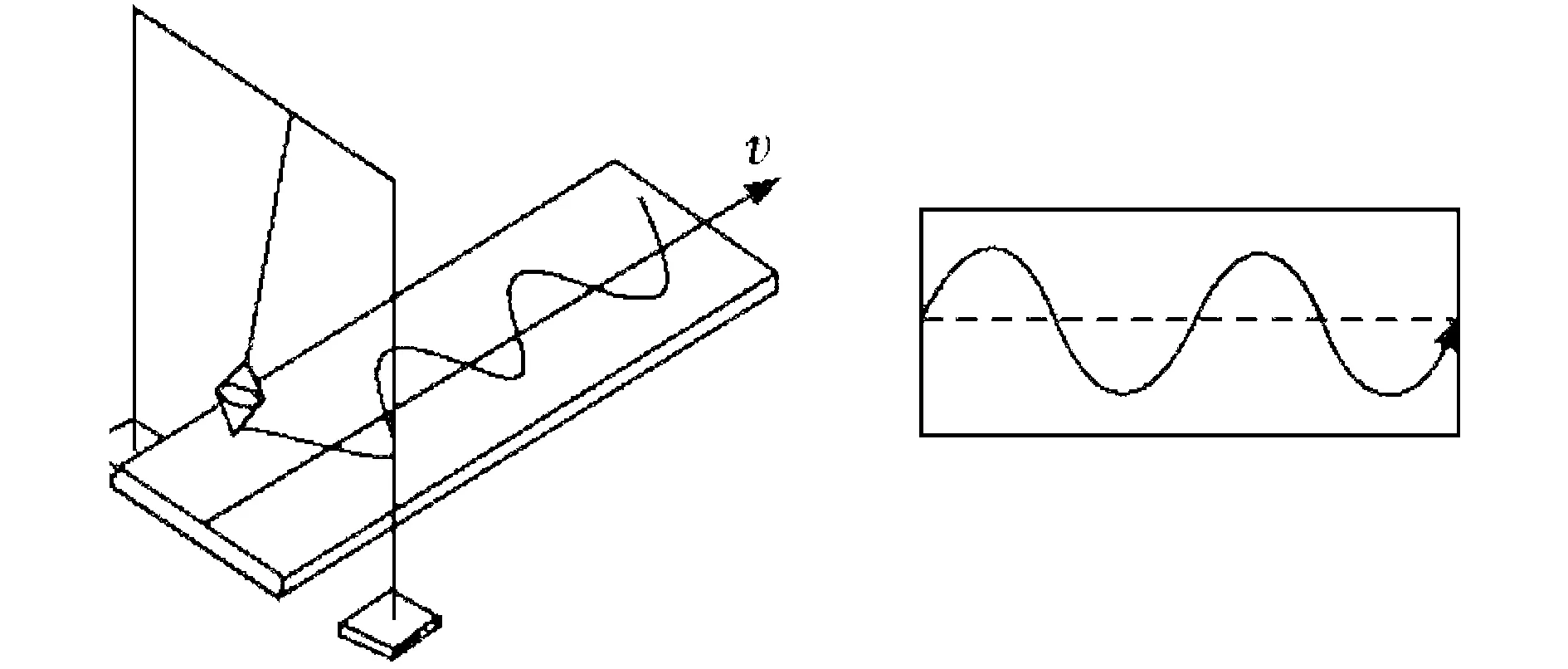

轨道交通列车一般通过受电弓从接触网获取电流来提供动力。受电弓碳滑板作为接触线的受流媒介,在运行过程中与接触线以Z字型或正弦波型相对运动进行接触摩擦,承受高电压、大电流、强机械作用、工作环境恶劣、工作平衡状态脆弱。碳滑板作为至关重要的部件,其磨耗状况直接影响整个列车运行的安全,而现有碳滑板检测手段为库修期间采用游标卡尺人工测量,其效率和精度已远远不能满足运营安全和智能化管理的需求[1-5]。

常规的列车受电弓碳滑板全长约1 050 mm,常规状态下实际工作面长度在500 mm左右(见图1),正常工作厚度为15 mm左右,现有检测装置精度绝大部分为0.1 mm,一般弓网磨耗正常状态下,列车行驶约20万km时碳滑板磨耗接近极限,需要更换。按此推算每万公里磨耗为0.75 mm;按每列车每天运行700 km计算,每天的碳滑板平均磨耗为0.052 5 mm。而当前测量方式无法及时发现磨耗量变化,加之测量数据量小,图像缺失,无法建立可视化大数据管理。因此更高精度如0.01 mm量级的可视化智能检测装置亟待被研发并且投入使用。按照0.01 mm精度计算,平均133 km就能够测量到变化值,该精度将有利于更加全面地排查异常磨耗。同时,碳滑板工作面的状态与磨耗速率具有一定规律特征,因此研发高效智能化的检测装置,并通过可视化结果的对比能够进一步辅助管理者进行分析与决策。

图1 碳滑板对比图

1 检测装置及主要技术参数

碳滑板智能检测装置测量精度可达0.01 mm,同时,基于大数据的系统架构具有通用性,并且解决了碳滑板种类的多样性和使用场景的便携性这两大痛点;更重要的是,碳滑板不需要从弓头取下即可完成高精度测量。

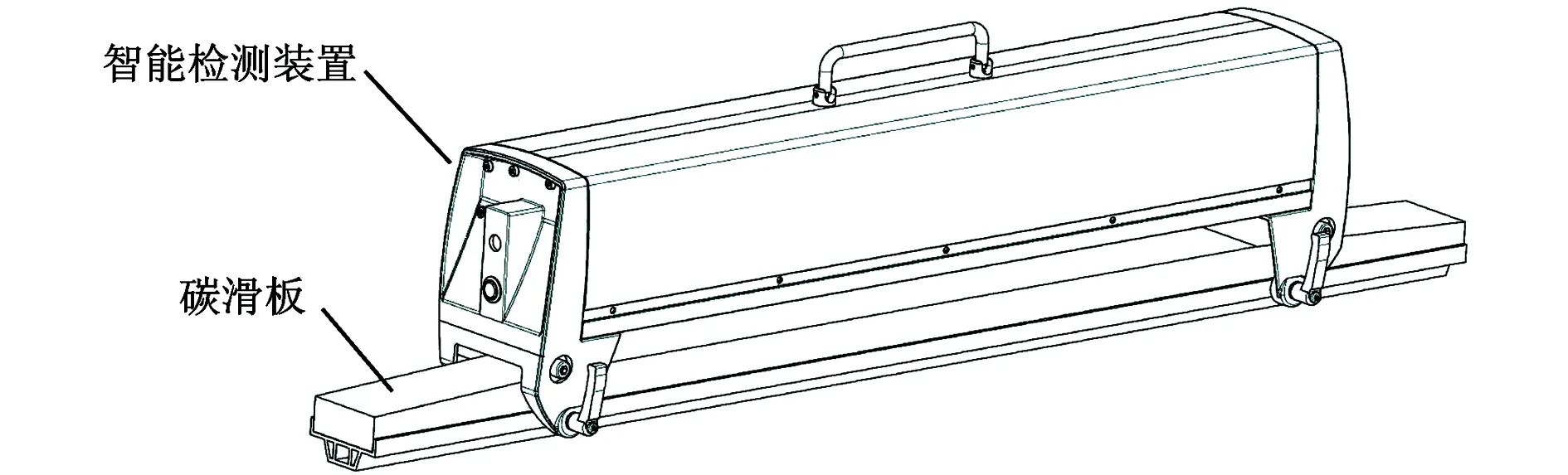

1.1 检测装置结构

检测装置采用高精度行程驱动及控制装置进行数据采集点拆分,利用高精度激光距离传感器进行厚度检测,同步利用高分辨率广角镜头采集碳滑板工作面状态图,通过无线传输架构完成现场数据采集及同步传输,并可通过手机终端进行控制、测量、校准等一系列操作,实现自动化测量。两端夹持在碳滑板上(见图2),调整端头激光对准碳滑板端部即可完成初始化及模型数据匹配。

图2 检测装置测量示意图

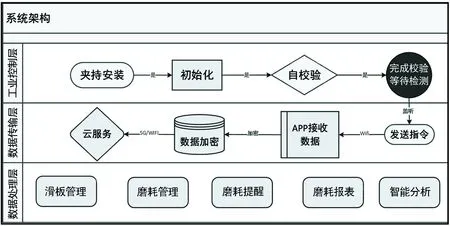

1.2 数据传输架构

该检测装置整套系统的数据传输架构由工业控制层、数据传输层和数据处理层3部分组成(见图3)。通过内置Linux系统,经由Wi-Fi连接终端IOS/Android系统,将测量数据、实时图像、磨耗预测等数据进行交互处理。

图3 数据传输架构图

1.3 主要技术指标参数

测量数据符合GB/T 21388—2008游标、带表和数显深度卡尺标准,精度达到0.01 mm;持续工作时长8 h;平均功耗15 W;工作电压24 V;碳滑板测量宽度范围为500~580 mm,也可根据不同需求进行定制。

2 技术原理

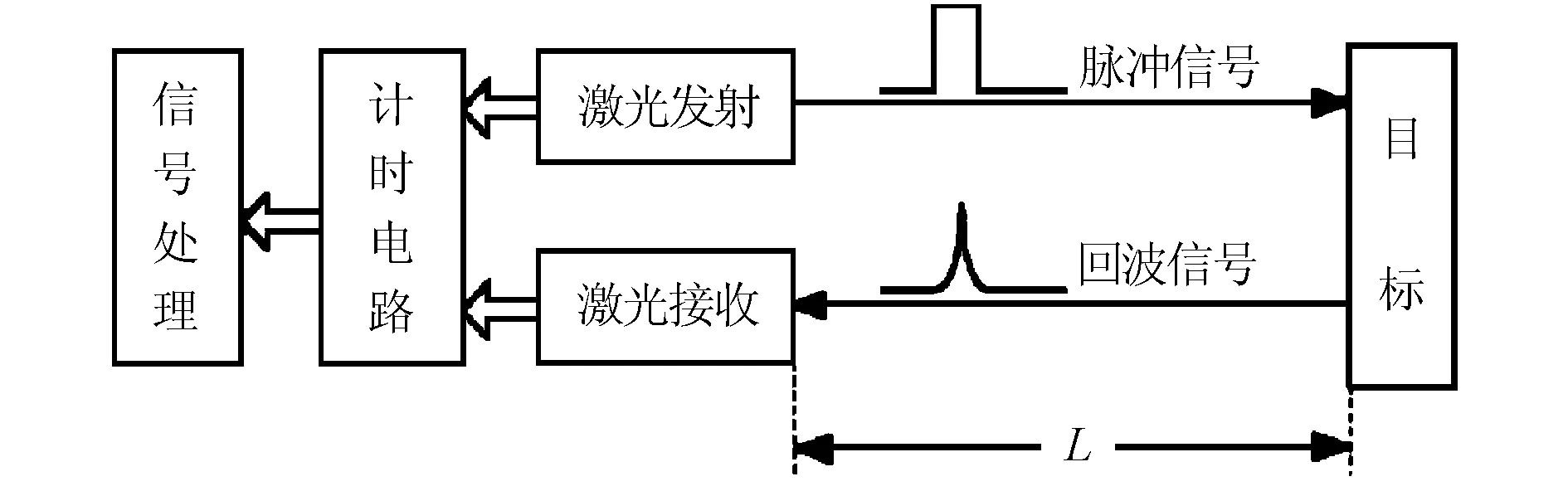

2.1 距离采集

激光距离传感器主要由激光发生器发出一定频率的脉冲信号至碳滑板工作面,根据光波的反射原理,接收到回波信号并将回波信号采用数字化处理(针对光的漫散及衰减),转换成特定信号实现距离测定,原理如图4所示。

图4 激光测距原理图

激光发生器发射的光波利用简谐运动原理,以碳滑板中心为基准,做振幅为0.5 mm的正弦运动并在行进的过程中采集数据,确保测量数据具有较高的代表性。采集数据后,通过正弦函数投影计算出当前位置精确的磨耗数值,以提高采集数据的可靠性,如图5所示。

图5 简谐运动原理图

2.2 行程定位

碳滑板实际工作面长度主要取决于接触网布设形式,传统布设的拉出值在250 mm左右,即实际工作面长度在500 mm左右。为了确保测量数据与碳滑板工作面点位排列顺序一致,该装置采用了步进式伺服电机为行程驱动装置,以时间为间距测量特征,通过自主研发的行程控制系统,将行程控制与数据采集相结合,进而完成定位。

2.3 数据匹配与定位

在人为对齐基础上,为了确保每次测量的数据能够精确匹配,实现数据动态对比管理,需要对每次测量的数据进行必要的定位,或是对设备进行定位。

本项目采用数据拟合定位(保留激光距离定位校验),数据拟合定位是基于既往测量数据的大数据管理方法。将每次测量的数据进行线状拟合,同时将新测量的数据线性拟合后与之前线性进行特征点对比,当锁定一定比例的特征重合点后将所有特征点自动对齐,实现数据的自动定位。

2.4 全程可视

碳滑板工作面状态在正常情况下应为光亮反光(俗称镜面状态)。而当碳滑板出现异常磨耗,其磨耗速率加快时,其表面的镜面状态将由正常光亮反光变为粗糙暗黑,甚至析出黄色的铜质。这种由正常到异常的变化过程,一直缺少数据及资料。该装置采用了高清微距相机,随数据采集时进行同步拍摄,采用合成技术,将每一帧图片与测点匹配合成,形成全景实物照片,实现每次测量时均形成工作面状态照片,有利于建立大数据管理库,辅助系统决策。

3 技术创新

3.1 数控行程,可靠性强

该装置选用以高精度滚珠丝杆为主的行程相位装置,利用可编程的伺服步进电机,采用齿轮传动,实现行程及采集的无缝契合,做到程序指令精准执行,确保行程数据的准确性和可靠性。

3.2 四点锁止,稳定性高

通过4个夹持器固定检测装置与碳滑板,使检测装置与碳滑板工作面相对平行,在工作时保持检测装置与碳滑板的相对静止,避免出现因外部影响导致的数据失实风险。该夹持方案具有一定的新颖性和安装便捷性,并可以适配更多型号的碳滑板,具有广泛的通用性。

3.3 光栅测距,测量精度高

该装置采用激光距离传感器,由激光发生器发出一定频率的脉冲信号至碳滑板工作面,根据光波的反射原理,将回波信号采用数字化处理,转换成特定信号实现距离测定。该装置采用半封闭式结构,避免了环境光对测量的干扰。同时,光的漫散及衰减已经过数字化处理,确保了测量精度。

3.4 自动校准,统一数据基准

该装置配备3种工作模式,首先采用距离校准,消除设备架设误差。其次通过数据拟合定位进行数据校准,将每次测量的数据进行线状拟合后,与之前的线性特征点对比,当锁定一定比例的特征重合点后将所有特征点自动对齐,实现数据二次校准,统一了数据基准。

3.5 模型管理,适用范围广

碳滑板厂家众多, 型号各异。 南京地铁现有碳滑板厂家以崇德、 摩根、 PanTrac为主, 约5个型号。 因各厂家碳滑板存在差异, 甚至同型号厂家同批次产品也存在国标范围内的误差。 该检测装置采集了业内主流碳滑板的原始数据, 并内置成碳滑板初始化数据, 方便检测装置在首次安装使用时即自动完成模型数据的采集并进行数字化管理, 有效消除了碳滑板因生产厂家及型号的不同而导致的误差因素。

3.6 数据库管理,可追溯性强

该装置配套建立了数据库,将测量数据按线路、车型(车号)、端系、碳滑板编号等进行分类管理,每次测量数据后均建立标签,便于数据追溯,完善全过程管理。

3.7 智能化分析,决策辅助强

该装置在数据管理层面设定了智能化分析算法, 对每次测量的数据, 在确保数据对齐统一的基础上进行纵向及横向比对分析,计算当期碳滑板磨耗量、磨耗速率,监测碳滑板磨耗状态, 分析整根碳滑板上线至今的磨耗变化趋势, 有效判断碳滑板的异常磨耗及剩余使用周期。同时,在碳滑板工作面状态处理层面,系统将自动进行多点位识别比对, 研判工作面状态变化趋势, 进行分级评价, 并通过大数据分析结果辅助工作人员制定出检修策略, 防患于未然,真正实现对于碳滑板的精确测量、管理与科学统筹。

4 应用检测

检测装置重量约为4.8 kg,采用手提式设计,方便携带至车顶进行测量。工作时,将装置两端嵌入碳滑板工作面内(见图6),并将锁止器推至锁定位后开启电源键,等待30 s左右,当指示灯显示为绿色后即完成启动。将手机APP通过Wi-Fi与装置连接,选取线路、车型、端系及碳滑板编号,将初始化数据下载至手机,完成初始化。在装置初始化设备后,即可开始进行测量。测量完成后生成全景图数据(见图7)、视频数据和磨耗数据(见图8)。

根据工况需要,可选择快速检测、正常检测与精细检测3种模式。完成一根碳滑板检测最长108 s,测量过程中通过手机可以完整观察到整个测量过程,如果遇到特殊情况可以对测量进行手动中止。

图6 现场检测图

图7 全景图

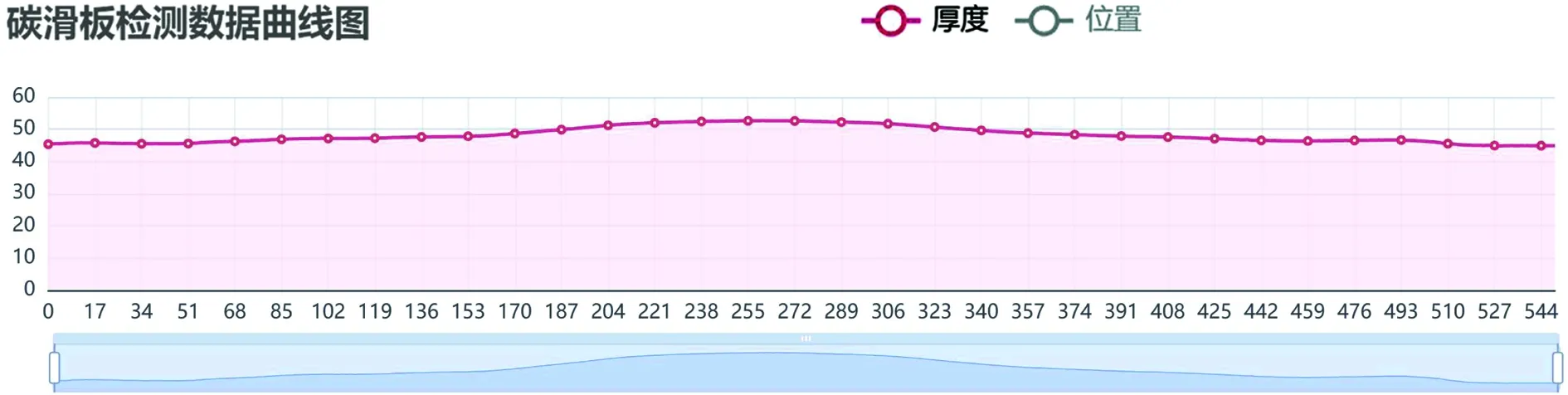

图8为实测磨耗数据,根据磨耗厚度曲线可以明显反映出该碳滑板工作面磨损存在严重的不均匀,其中位于255 mm处相对其他位置磨耗量明显偏高。

图8 实测磨耗点阵图

5 结束语

轨道交通作为低碳出行的典范,其蓬勃发展的趋势已然成为共识,安全运行尤为重要,碳滑板作为电能传递媒介,必须确保其磨耗数据准确,状态可控。引入便携式智能检测装置,可实现自动化测量、智能化分析,将大大降低人为误差,提高测量精度与管理效率。同时,由于碳滑板工作状态直接反映弓网配合关系,该装置配套的数据管理二次开发,可深入挖掘并辅助决策,进一步指导生产与保障路网安全运行。