掺抗裂硅质防水剂的大体积混凝土热学性能研究

2022-11-17孙美燕王永兴

孙美燕,王永兴

(1.广西交通职业技术学院,广西 南宁 530023;2.广西壮族自治区港航发展中心,广西 南宁 530029)

0 引言

广西某二线船闸建设规模为3 000吨级,有效尺度(长×宽×门槛水深)为280 m×34 m×5.8 m,通航净高为18 m,最大设计水头为19.52 m。该船闸工程主要水工建筑物共需施工浇筑混凝土约70万m3,其中闸首、闸室主体水工建筑物混凝土约为37万m3。在船闸主体和引航道水工建筑物混凝土中,基础强约束区大体积混凝土约为18万m3,所占比重较大,所以大体积混凝土温度控制是保障工程质量的关键之一。

混凝土早期产生温度应力的原因主要在于水泥水化释放大量热量[1],因此,在考虑如何降低大体积混凝土温度裂缝风险时往往需要严格控制水化热。严控水化热的举措之一是选择较低水化热的水泥以及减少水泥用量[2]。目前,广西水工工程中配制大体积混凝土通常选用中热水泥以达到降低水化热目的,较少采用普通硅酸盐水泥[3]。考虑到中热水泥需要向水泥生产商定制且价格昂贵,该船闸工程采用普通硅酸盐水泥替代传统的中热水泥制备混凝土,并掺抗裂硅质防水剂改善其热学性能。抗裂硅质防水剂因其具有改善混凝土耐久性能、施工便捷、成本较低等优点,被广泛应用于轨道交通工程中[4]。在船闸工程中使用普通硅酸盐水泥内掺抗裂硅质防水剂代替中热水泥在大体积混凝土中应用是否合理,需要进行热学性能试验并结合实际工程温度监控结果进行验证。

1 试验设计

1.1 试验原材料

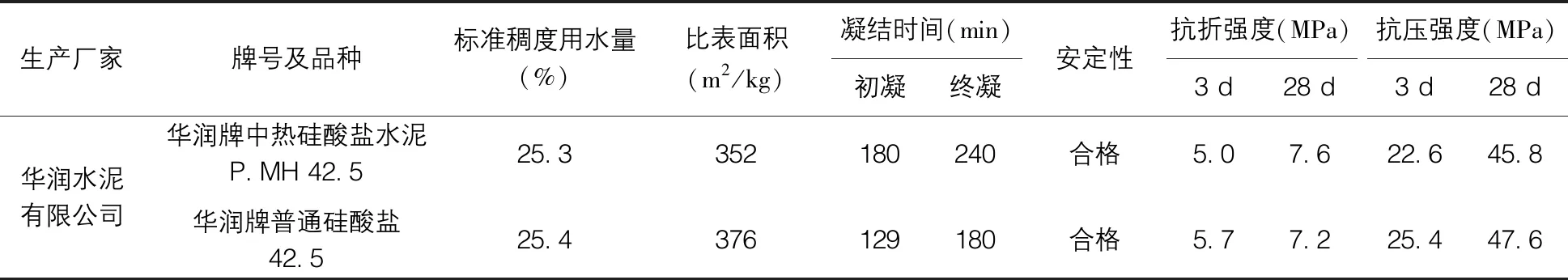

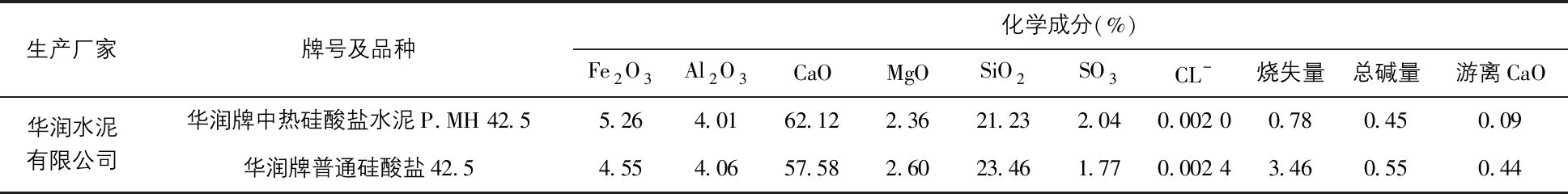

试验采用华润水泥有限公司生产的华润牌普通硅酸盐42.5水泥(以下简称华润普通水泥)以及华润牌中热硅酸盐P.MH42.5水泥(以下简称华润中热水泥),二者物理性能指标试验结果如表1所示,化学成分试验结果如表2所示。由表1、表2可知,所采用的华润普通水泥符合国家标准GB 175-2007[5]条文要求,华润中热水泥符合国家标准GB 200-2003[6]条文要求。

表1 水泥物理性能指标试验结果表

表2 水泥化学成分试验结果表

外加剂选用庐江县晶石特种建材有限公司生产的聚羧酸高性能减水剂,以及浙江金华市欣生沸石开发有限公司生产的以活性超细丝光氟石粉为主要原料,经特殊工艺改性而成的JX-ⅢW型抗裂硅质防水剂[7](以下简称JX-ⅢW防水剂)。试验用水为生活自来水。粗、细骨料均为该船闸右岸开挖出的弱风化花岗岩经加工系统机械破碎而成。矿物掺合料选取来宾电厂生产的Ⅱ级粉煤灰和贵港市鸿耀新型建材有限公司S95级矿渣粉。

1.2 试验方案

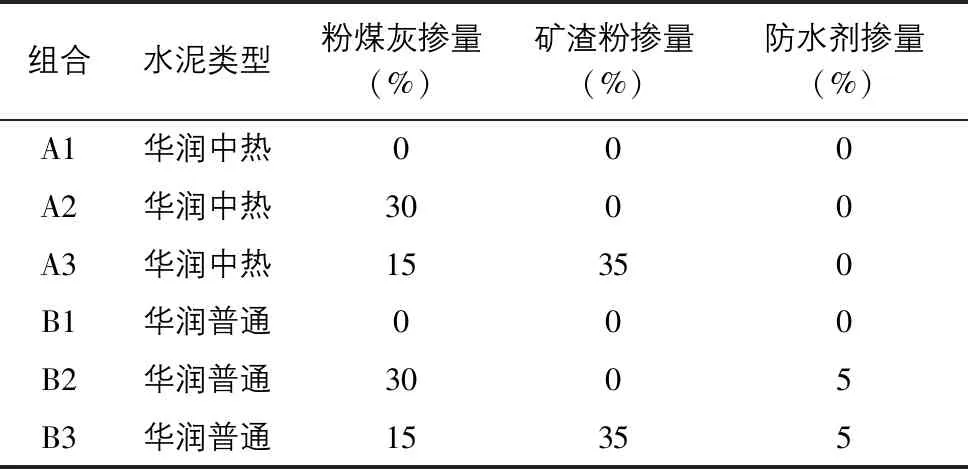

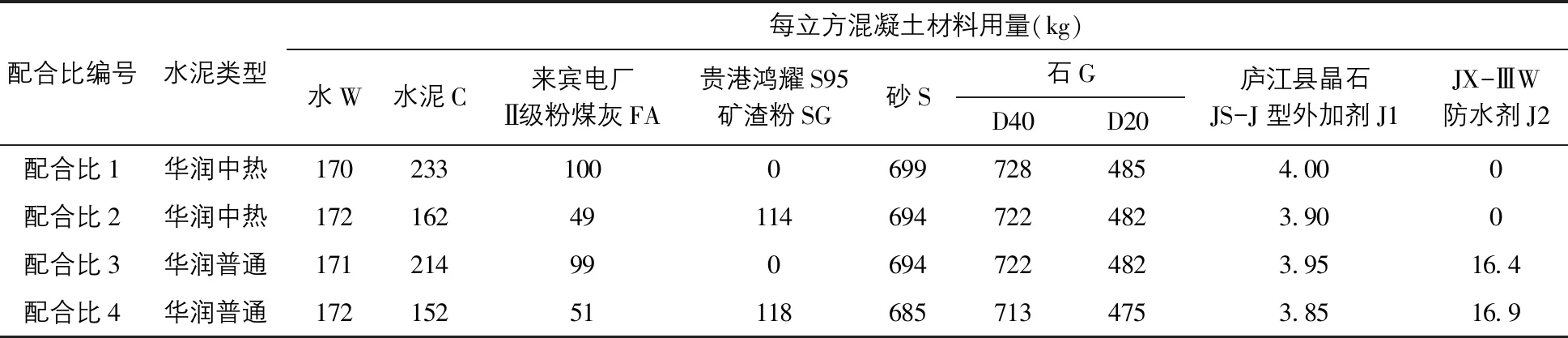

混凝土绝热温升通常用来衡量混凝土自身放热能力,在大体积混凝土工程建设中作为温度控制的一个重要指标[8]。为验证华润普通水泥内掺胶凝材料质量5%JX-ⅢW防水剂与华润中热水泥的热学性能相当,进行水泥水化热和混凝土绝热温升试验。按该船闸工程实际要求和试验目的,共设置10个试验组。其中,水泥水化热试验设置6个试验组,详细掺量比例如表3所示;混凝土绝热温升试验设置4个试验组,详细配合比根据如表4所示。

表3 水泥水化热试验掺量表

表4 二级配混凝土性能比对试验配合比一览表

2 结果与分析

2.1 水泥水化热试验结果分析

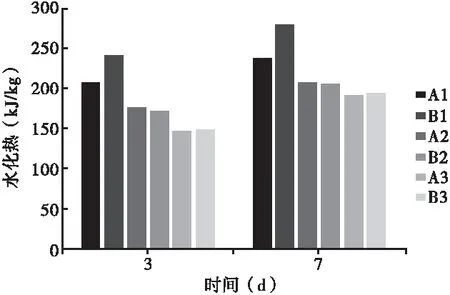

根据水化热试验结果绘制直方图,如图1所示。依据《大体积混凝土施工规范》(GB 50496-2018)[9]规定,大体积混凝土施工所用水泥的3 d水化热宜≤240 kJ/kg,7 d水化热宜≤270 kJ/kg。由图1可知,对比A1、B1,在不掺加其他掺合料的情况下,只有华润中热水泥可用于大体积混凝土;对比A2、B2,在单掺30%粉煤灰的情况下,华润普通水泥内掺胶凝材料质量5%JX-ⅢW防水剂后其水化热略低于华润中热水泥的水化热;对比A3、B3,在复掺15%粉煤灰和35%矿渣粉的情况下,华润普通水泥内掺胶凝材料质量5%JX-ⅢW防水剂后其水化热略高于华润中热水泥的水化热。从以上分析可知,掺加JX-ⅢW防水剂可有效降低水泥水化热,华润普通水泥内掺胶凝材料质量5%JX-ⅢW防水剂后其水化热与华润中热水泥的水化热大致相同。

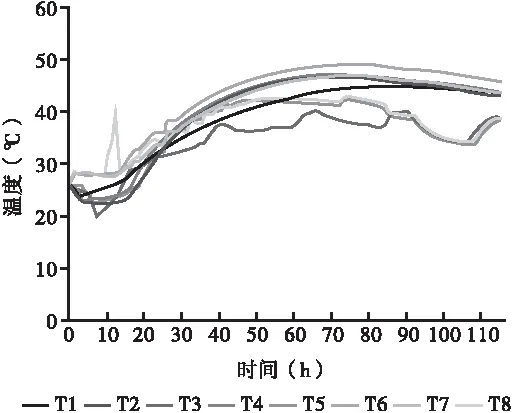

2.2 二级配混凝土绝热温升试验

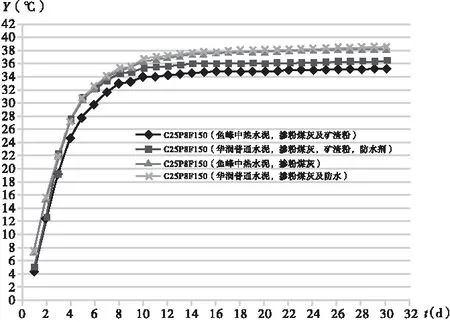

根据绝热温升试验数据制作曲线,如图2所示。由图2可知,在单掺30%粉煤灰的情况下,华润普通水泥内掺胶凝材料质量5%JX-ⅢW防水剂成型的混凝土与华润中热水泥成型的混凝土的绝热温升大致相同;在复掺15%粉煤灰和35%矿渣粉的情况下,华润普通水泥内掺胶凝材料质量5%JX-ⅢW防水剂成型的混凝土的绝热温升略高于华润中热水泥成型的混凝土。从以上分析可得,掺加5%JX-ⅢW防水剂可以明显降低混凝土的绝热温升,使华润普通水泥与华润中热水泥不掺抗裂硅质防水剂成型混凝土的绝热温升大致相同。试验结果表明,掺加抗裂硅质防水剂并复掺粉煤灰、矿渣粉可显著降低水化热,延缓放热时间[10]。在混凝土中用普通水泥掺加抗裂硅质防水剂代替中热水泥其热学性能相当。

图1 水泥水化热直方图

图2 混凝土绝热温升过程曲线图

3 工程应用

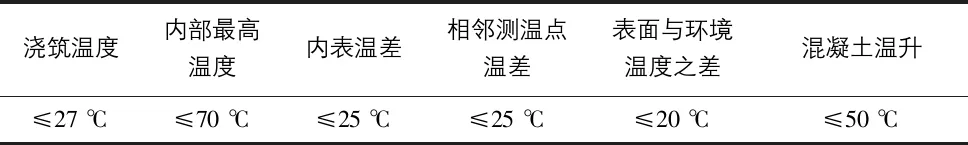

表5 大体积混凝土温控指标表

3.1 温度传感器布置

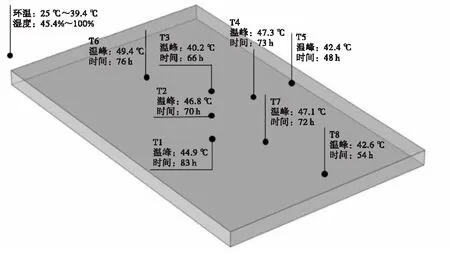

上闸首右边墩下段第2层在进行浇筑前,针对入模温度使用测温枪或插入式测温仪进行过程监测和数据收集。浇筑时,内部温度传感器位于断面结构中心,上表面温度传感器、下表面温度传感器和侧表面温度传感器均距离混凝土表面50 mm位置处。具体布置以及测点温峰时间如图3所示,T1-中心下表面;T2-中心点;T3-中心上表面;T4-上游侧1/4处;T5-上游侧端部;T6-后侧1/4处;T7-前侧1/4处;T8-前侧端部;T0-环境温度。自浇筑时间起,以1 h/次频率采集温度数据。

图3 传感器布置及温峰三维示意图

3.2 温度监测数据结果与分析

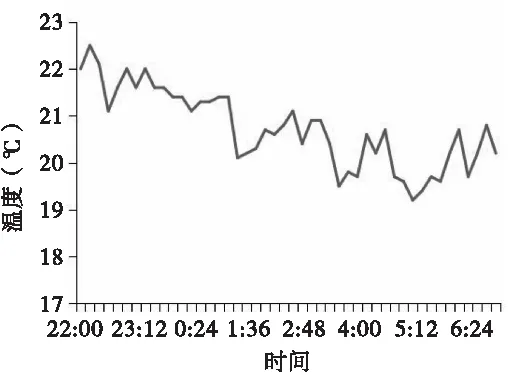

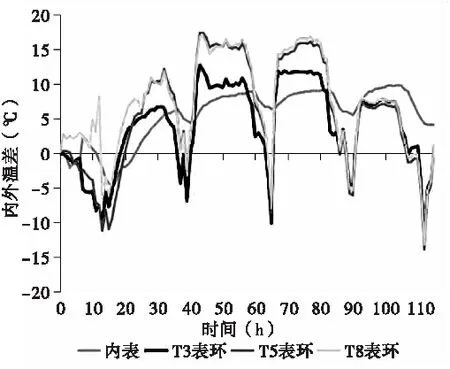

对于入模温度的过程监测结果如图4所示。由图4可见,完全满足表5中高温季节“浇筑温度≤27 ℃的指标要求”,对于混凝土浇筑时,各温度测点监测数据结果如图5所示。显然,相邻测温点温差满足表5指标要求。结合图3和图5可以看出,混凝土水化热反应较为缓慢,温升梯度<5 ℃/m。结构中心底部T1达到温峰用时最长,而右侧端部T5达到温峰用时最短。最高温度并没有出现在结构中心T2处,而出现在后侧1/4处的T6。这是由于结构侧面与岩石接触且导热性能较差,随着结构中心温度升高,在1/4处容易造成温度积累,从而导致温度升高,而且前端岩体较后端矮,有利于混凝土散热。T6测点在76 h后达到温峰,最大温升23.5 ℃,满足表5的指标要求。对数据进行进一步处理,上闸首右边墩下段第2层内部与表面温差以及表面温度测点T3、T5、T8与环境温度之差随时间变化如图6所示。从图6可以看出,内表温差在101 h达到最大,为9.8 ℃;T5测点表面与环境温差最大,在43 h达到最大,为17.4 ℃。内表、表环温差均满足表5的指标要求。综上所述,掺加5%JX-ⅢW防水剂可以使普通硅酸盐水泥成型的大体积混凝土取得较好的温升控制效果,满足现有规范的温度控制指标要求。

图4 混凝土浇筑温度监测曲线图

图5 各测点温度监测曲线图

图6 内表、表环温差随时间变化曲线图

4 结语

通过水泥水化热试验、混凝土绝热温升试验以及工程实际应用的温度监测数据分析,结果表明:

(1)掺加5%JX-ⅢW防水剂可有效降低普通水泥的水化热,使其与中热水泥的水化热大致相同。

(2)在单掺粉煤灰或复掺粉煤灰和矿渣粉情况下,掺加5%JX-ⅢW防水剂可以明显降低混凝土的绝热温升,可以使华润普通水泥与华润中热水泥不掺抗裂硅质防水剂成型的混凝土的绝热温升大致相当,满足船闸大体积混凝土温控要求。

(3)普通水泥掺加5%JX-ⅢW防水剂可代替中热水泥用于船闸工程中大体积混凝土成型。