基于有限元模拟的沥青混合料单轴贯入抗剪试验影响因素分析

2022-11-17唐铁

唐 铁

(广西交科工程咨询有限公司,广西 南宁 530007)

0 引言

车辙是一种沥青路面典型病害,从力学角度分析,通常是由于沥青路面面层无法承受车载作用产生的剪应力而导致路面出现破坏。因此,确保沥青混合料具备足够的抗剪强度是避免路面产生车辙的主要手段。现阶段我国普遍采用沥青混合料的单轴贯入抗剪试验来评价其抗剪强度,而且国内已对沥青混合料单轴贯入抗剪试验展开了相关研究:毕玉峰等利用单轴贯入试验分析了沥青混合料抗剪强度的形成机理,并确立了获得沥青混合料抗剪强度值的方法[1];何岩等利用有限元实现对贯入试验的有效模拟,在显著提升试验效率的同时还能有效确保准确性[2]。从研究内容来看,现有研究普遍集中在过程机理分析及抗剪试验指标的评价上,而对于贯入试验中压头贯入速度和压头贯入面积这两个基本参数对试验结果的影响研究较少。因此,本文在沥青混合料贯入抗剪试验的基础上,结合ABAQUS有限元软件对贯入试验进行模拟,以此分析贯入速度和贯入面积对沥青混合料单轴贯入抗剪试验的影响,以期为后续同类试验的参数选择提供参考。

1 试验原材料及试验方法

1.1 试验原材料

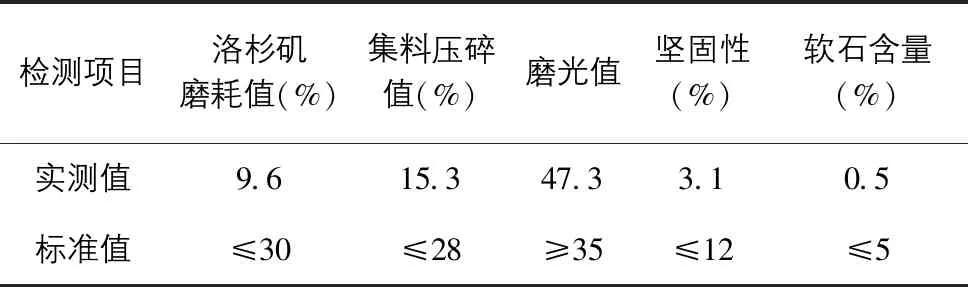

(1)沥青混合料所用胶结料采用80#基质沥青,集料采用玄武岩,相关技术指标分别如表1、表2所示。

表1 沥青技术指标检测结果表

表2 玄武岩技术指标检测结果表

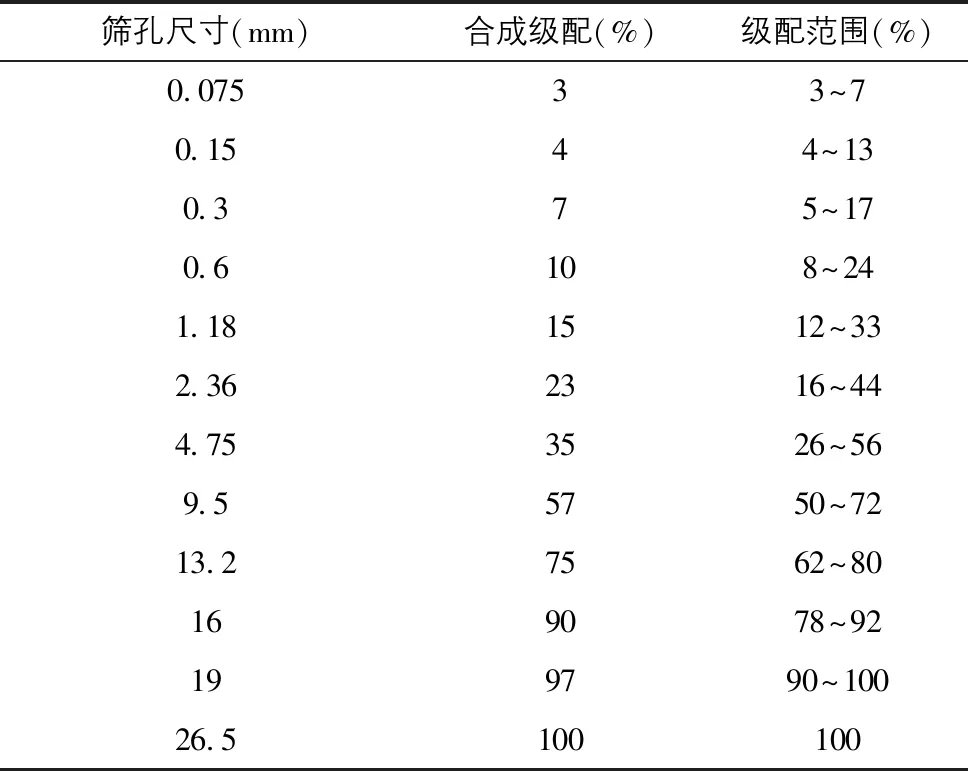

(2)单轴贯入抗剪试验采用AC-20级配沥青混合料标准马歇尔试件,沥青混合料油石比采用5.2%[3]。具体级配如表3所示。

表3 AC-20沥青混合料级配表

1.2 试验方法

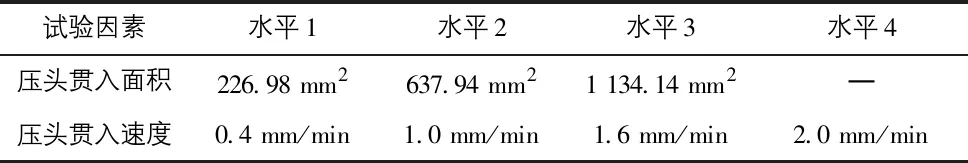

(1)采用MTS万能试验机作为单轴贯入抗剪试验加载机具,试验环境温度设置为25 ℃,试验时对压头贯入面积和贯入速度分别采用单因素不同水平变化进行试验。因素变化水平如下页表4所示。

表4 压头贯入面积和贯入速度变化水平表

(2)采用ABAQUS有限元软件对单轴贯入抗剪试验进行模拟,具体有限元分析模型见下文。

2 有限元模型的建立

2.1 力学指标

判定单轴贯入抗剪试验试件发生破坏主要依据最大剪应力理论,即试验试件的最大剪应力τmax数值等于其极限剪应力τb时,试验试件就会发生剪切破坏[4]。

材料发生屈服破坏的条件:

τmax=τs=σs/2

(1)

式中:σs——屈服应力;

τs——材料的剪切屈服强度。

最大剪应力理论为:

(2)

式中:τmax——最大剪应力;

σ1——最大拉应力。

2.2 模型尺寸与网格划分

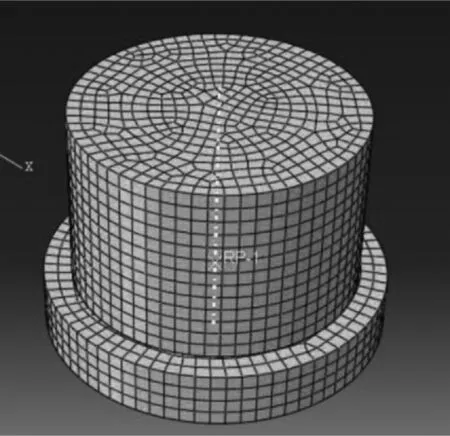

采用沥青混合料马歇尔试件模拟单轴贯入抗剪试验结构。试件直径为100 mm、高度为63.5 mm;下部承力板结构直径为120 mm、高度为20 mm。参照沥青混合料试验规范,确定沥青混合料马歇尔试件结构回弹模量为1 600 MPa,松泊比为0.25,密度为2 400 kg/m3。

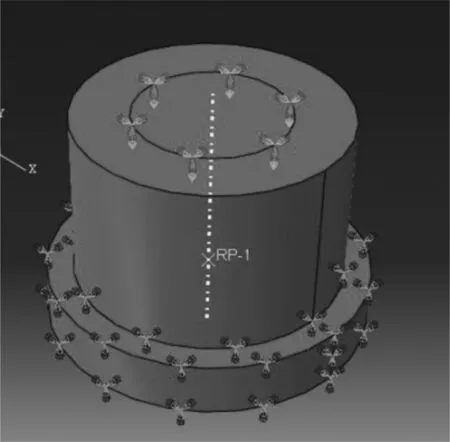

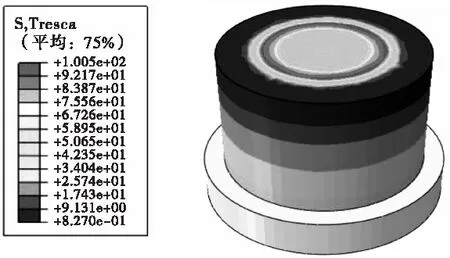

采用有限元软件进行分析计算时,单轴贯入抗剪试验结构网格类型采用C3D8R对模型结构进行网格化加密处理,沥青混合料马歇尔试件结构划分为5 395个网格,承力板结构划分为1 495个网格。有限元计算模型及网格划分如图1所示。

图1 单轴贯入抗剪试验结构模型与网格划分云图

2.3 荷载与边界条件

在马歇尔试件结构正上方模拟施加0.4~2.0 mm/min的加载速率,马歇尔试件结构正下方边界条件设置为完全固定,U1=U2=U3=UR1=UR2=UR3=0,下部承力板结构设为刚体结构,将承力板刚体结构定义为一个作用点,并对承力板结构设置为完全固定。结构作用荷载及边界条件如图2所示。

图2 单轴贯入抗剪试验结构作用荷载及边界条件云图

3 试验结果分析

3.1 贯入速度对抗剪性能影响分析

3.1.1 贯入试验实测

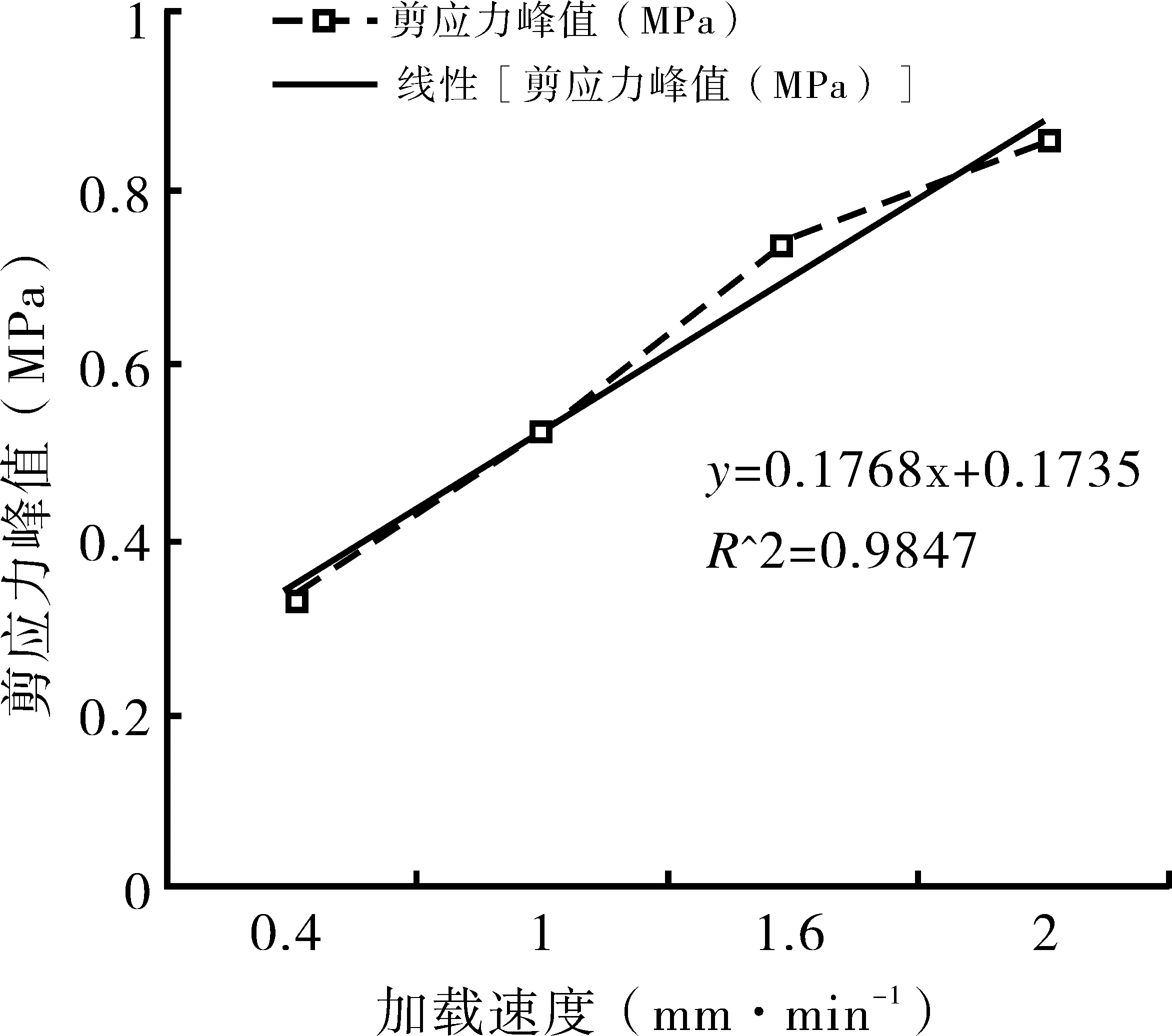

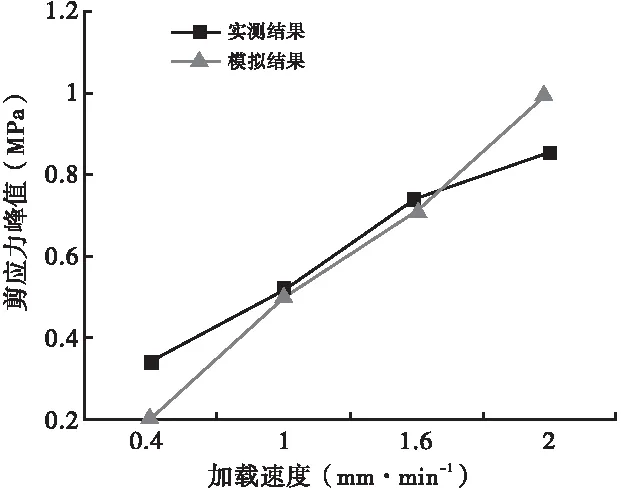

采用0.4 mm/min、1.0 mm/min、1.6 mm/min、2.0 mm/min四种不同的贯入速度分别对沥青混合料进行单轴贯入抗剪试验,其检测结果如图3所示。

图3 贯入速度与剪应力峰值关系曲线图

由图3可知,在压头贯入面积不变的情况下,沥青混合料剪应力峰值随着贯入速度的增加而不断增加。通过对曲线进行拟合,剪应力峰值随着贯入速度增加呈现线性增加的趋势,相关系数达到0.98以上,这说明线性拟合曲线能够很好地表征其增长趋势。从剪应力峰值的增长率分析,以贯入速度为0.4 mm/min时沥青混合料的剪应力峰值为基础,当贯入速度增大至1.0 mm/min和1.6 mm/min时,剪应力峰值增长率分别为51.725%和43.55%。这是由于贯入速度的增加,压头具备的势能增大,沥青混合料中的骨架结构不断被挤密,导致整体所承受的剪应力变大,其剪应力增长率也不断增加。而当贯入速度从1.6 mm/min增大至2 mm/min时,剪应力峰值增加率仅为14.9%,这是因为贯入速度过大,剪应力峰值迅速超过了沥青混合料的屈服强度而发生剪切破坏。从这一点可看出,贯入速度过大对剪应力峰值的实际增加效果不明显。

3.1.2 贯入试验模拟

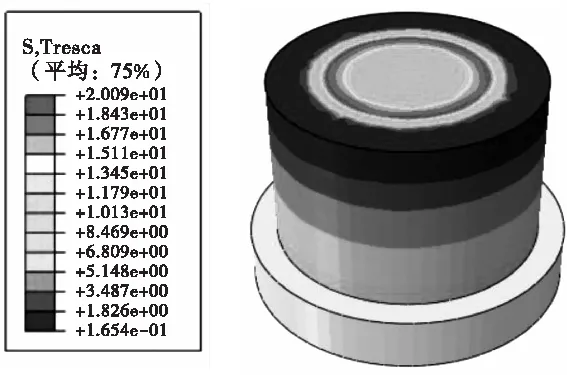

以0.2 mm/min为贯入速度增加量,采用有限元软件模拟0.4 mm/min~2.0 mm/min之间9种贯入速度条件下的沥青混合料单轴贯入抗剪试验并计算每种贯入速度下的最大剪应力,与贯入试验实测相同的四组贯入速度模拟试件应力云图如图4~7所示。

图4 贯入速度为0.4 mm/min时最大剪应力τmax云图

图5 贯入速度为1.0 mm/min时最大剪应力τmax云图

图6 贯入速度为1.6 mm/min时最大剪应力τmax云图

图7 贯入速度为2.0 mm/min时最大剪应力τmax云图

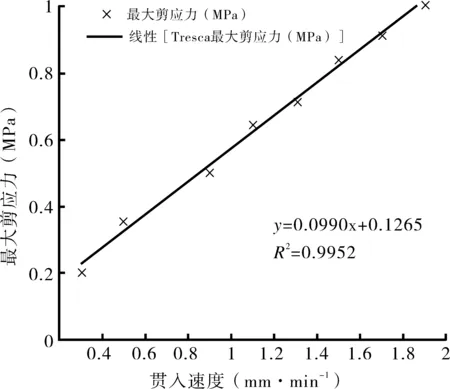

当贯入速度由0.4 mm/min增加到2.0 mm/min时,不同贯入速度下的沥青混合料最大剪应力τmax的计算模拟结果如图8所示。

由图8可知,通过有限元软件模拟试件的最大剪应力变化与实测数据增长趋势相同,均是随着贯入速度的增加而不断增加。拟合的线性曲线相关系数达到0.99以上,说明其增长趋势与实测结果相同,均为线性增长。从剪应力峰值的增长率分析,贯入速度由0.4 mm/min增加至2.0 mm/min之前,以贯入速度下的最大剪应力为基础计算最大剪应力增加率。当贯入速度由0.4 mm/min增加至0.6 mm/min时,最大剪应力增加率最大达到76.12%,贯入速度在0.8~1.6 mm/min区间,最大剪应力增加率基本在20%左右,这说明贯入速度对最大剪应力的影响程度较大。而贯入速度在1.6~2.0 mm/min区间时,最大剪应力增加率较小,对最大剪应力的影响程度较低,这主要是因为贯入速度>1.6 mm/min时会导致沥青混合料承受的最大剪应力迅速超过其极限应力进而产生了剪切破坏,此后贯入速度的增加已失去对最大剪应力的改善作用。

图8 贯入速度与最大剪应力关系曲线图

为研究试验实测值与有限元模拟值之间的有效性,采用皮尔逊相关系数验证实测结果与模拟结果之间的相关性,皮尔逊相关系数计算公式如式(3)所示:

(3)

式中:τx、τy——x、y的平均值。

图9 实测结果与模拟结果关系曲线图

分别将不同贯入速度下的实测结果值和模拟结果值代入皮尔逊系数公式中,计算出皮尔逊系数为0.988,皮尔逊系数在0.8~1取值范围内,说明实测结果值和模拟结果值两者极强相关(见图9)。当贯入速度为1.6 mm/min时,实测结果值和模拟结果值的偏差最小,因此推荐单轴贯入抗剪试验贯入速度取1.6 mm/min。

3.2 贯入面积对抗剪性能影响分析

3.2.1 贯入试验实测

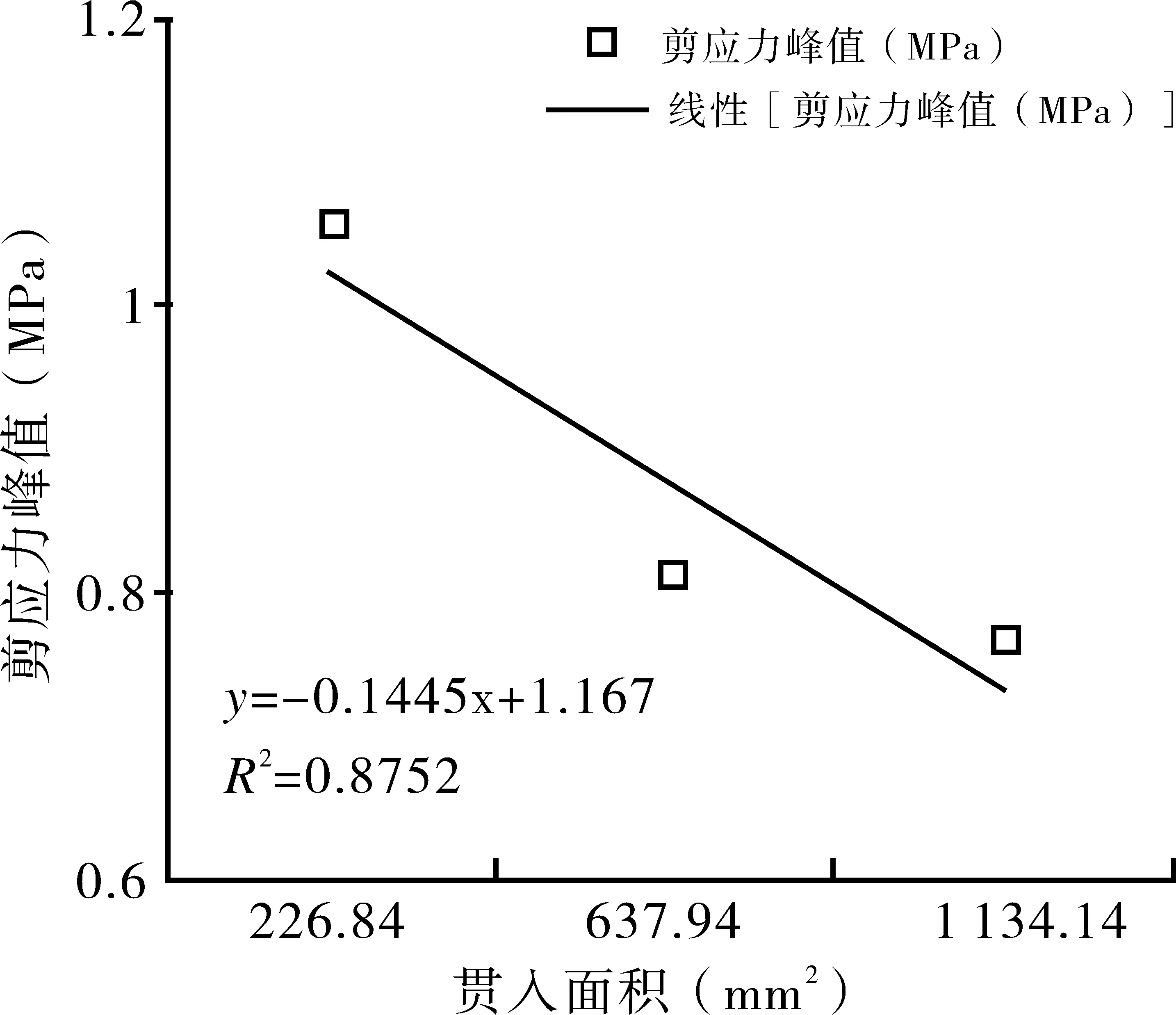

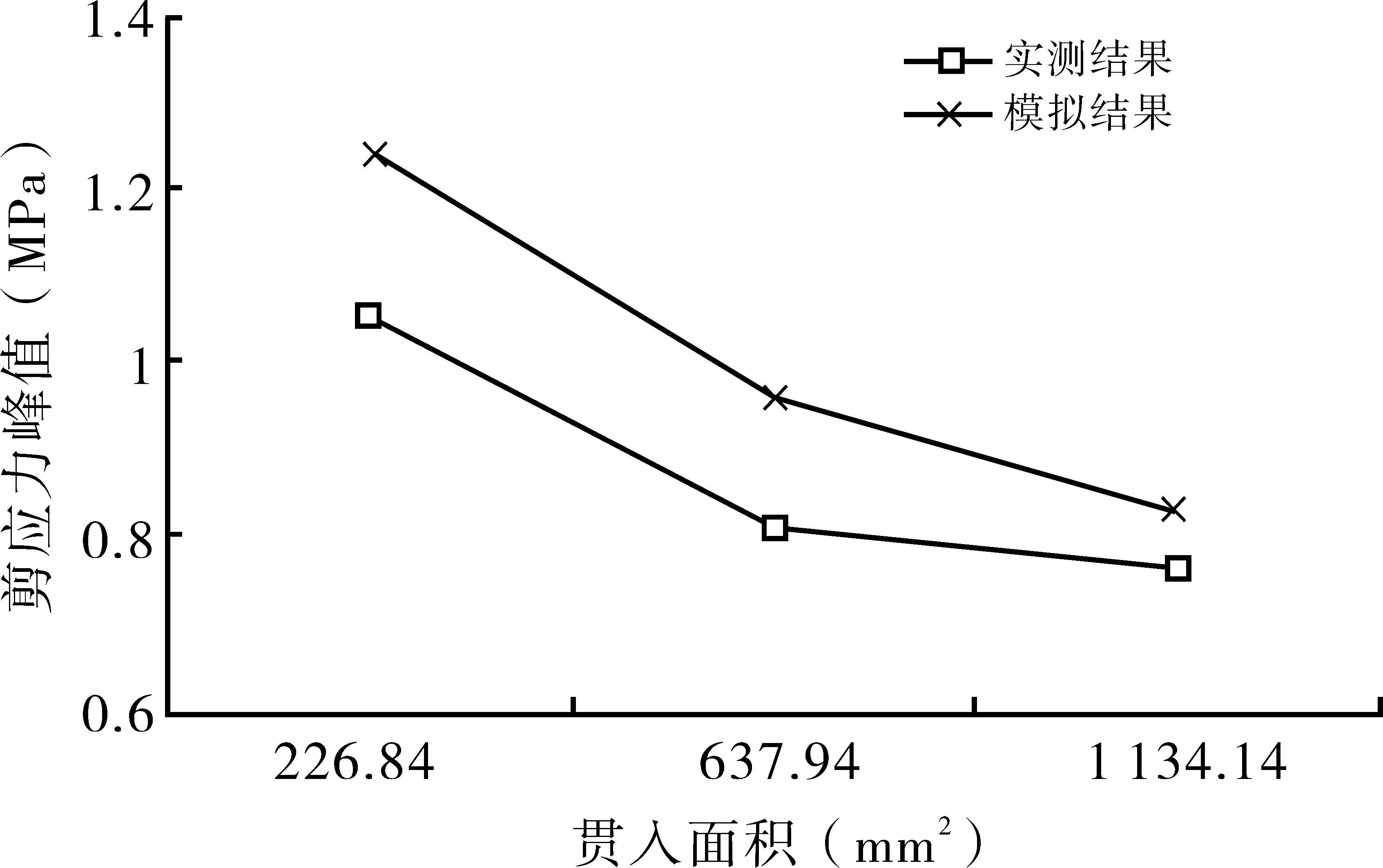

分别采用226.98 mm2、637.94 mm2、1 134.14 mm2三种不同贯入面积压头对沥青混合料试件进行单轴贯入抗剪试验,其检测结果如下页图10所示。

图10 贯入面积与剪应力峰值关系曲线图

由图10可知,在压头贯入速度不变的情况下,沥青混合料剪应力峰值随着压头贯入面积的增加而不断减小。通过对数据进行线性拟合,得到相关系数为0.87的线性拟合曲线,可以认为沥青混合料剪应力峰值随着贯入面积增加呈现一种线性变化。以贯入压头面积为226.98 mm2时的最大剪应力为计算基础,当贯入压头面积增加至637.94 mm2和1 134.14 mm2时,最大剪应力减小率分别达到22.68%和6.13%,这是因为在同样贯入速度条件下,贯入面积越大使受力面积越大,导致沥青混合料受力更分散进而受到的压强越小,所以沥青混合料的最大剪应力降低幅度越小。当贯入面积从637.94 mm2增加到1 134.14 mm2,剪应力峰值减小效果不明显,这说明过大的贯入面积对单轴贯入抗剪试验结果影响程度较小。

3.2.2 贯入试验模拟

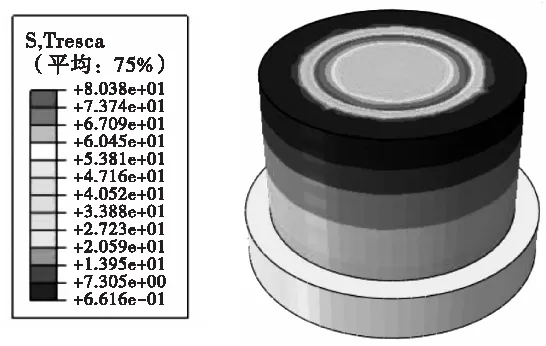

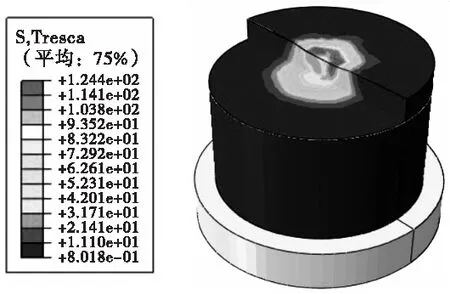

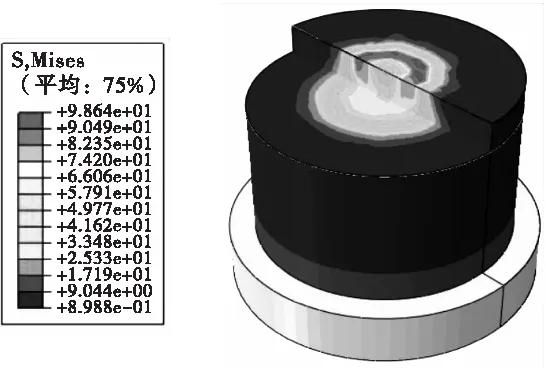

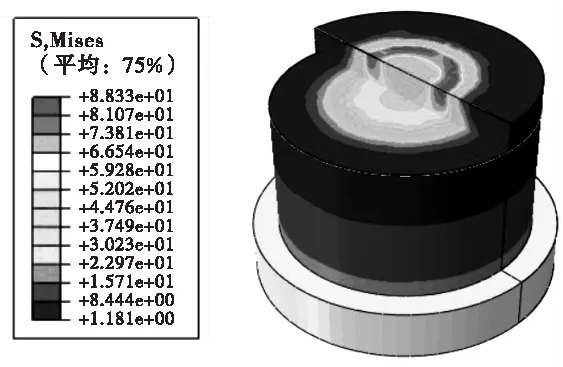

采用226.98 mm2、637.94 mm2、1 134.14 mm2三种贯入面积进行有限元模拟试验,不同贯入面积对应的试件模型最大剪应力云图如图11~13所示。

图11 贯入面积为226.98 mm2时最大剪应力τmax云图

图12 贯入面积为637.94 mm2时最大剪应力τmax云图

图13 贯入面积为1 134.14 mm2时最大剪应力τmax云图

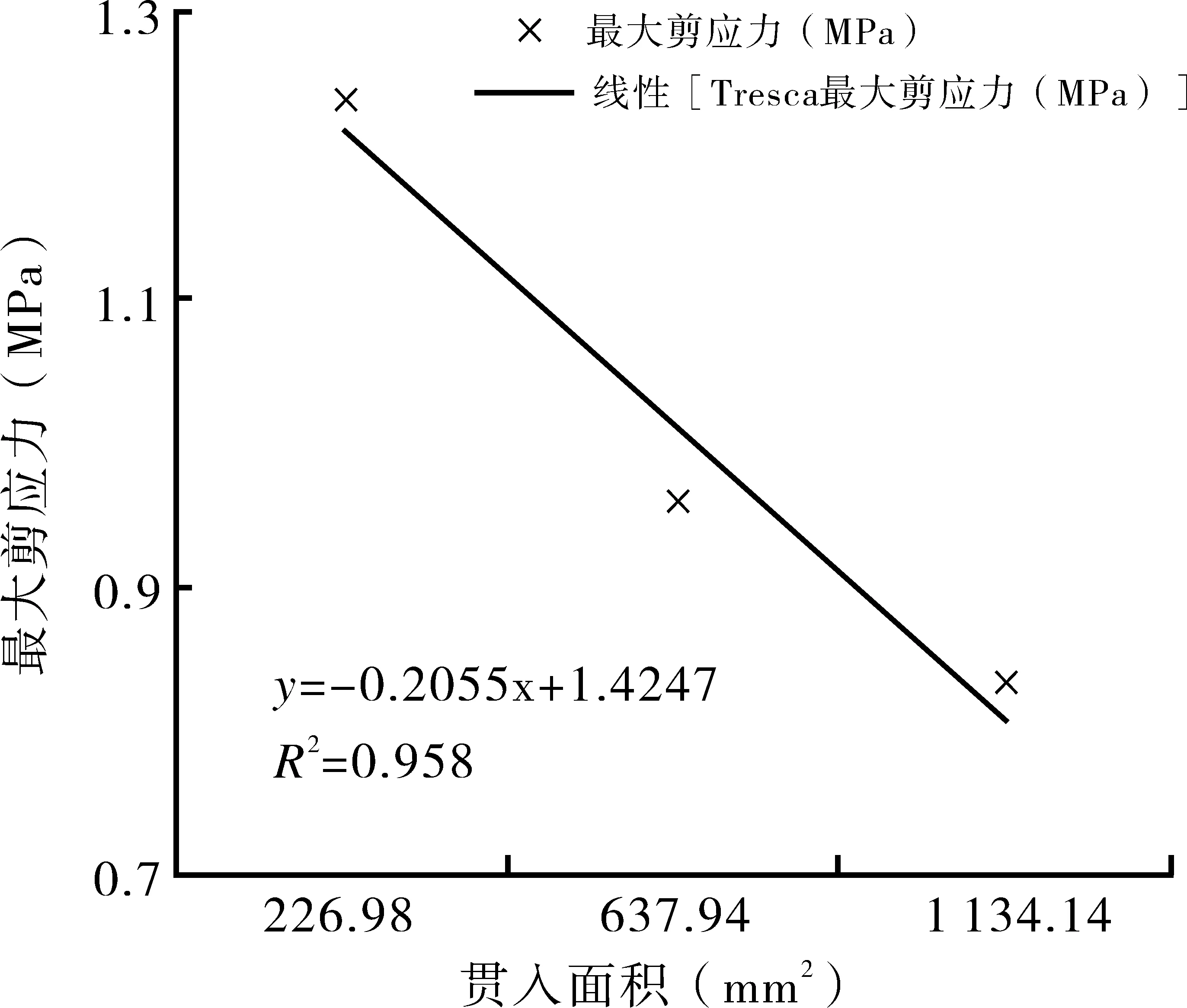

不同贯入面积对应的沥青混合料最大剪应力计算模拟结果如图14所示。

图14 贯入面积与最大剪应力关系曲线图

由图14可知,不同压头贯入面积条件下的最大剪应力模拟结果变化趋势与实测数据变化趋势相同,沥青混合料试件的最大剪应力随着压头贯入面积的增大而减小。拟合的线性曲线相关系数达到0.95以上,说明其变化趋势是一种线性减小的趋势。以贯入压头面积为226.98 mm2时的最大剪应力为计算基础,当贯入压头面积增加至637.94 mm2和1 134.14 mm2时,最大剪应力减小率分别达到22.51%和13.59%,贯入面积从637.94 mm2增加到1 134.14 mm2,最大剪应力减小较前者减小幅度更小,计算结果为0.755。

为研究沥青混合料贯入试验实测值与有限元模拟值之间的有效性,对两者进行回归性分析,采用皮尔逊相关系数验证实测结果与模拟结果之间的相关性(见图15)。

图15 实测结果与模拟结果关系曲线图

分别将不同贯入面积下的实测结果值和模拟结果值代入皮尔逊系数公式中,计算出皮尔逊系数为0.988,而皮尔逊系数在0.8~1取值范围内,说明实测结果值和模拟结果值两者极强相关。当贯入面积为637.94 mm2时,实测结果值和模拟结果值的偏差最小,因此推荐单轴贯入抗剪试验贯入面积取637.94 mm2。

4 结语

(1)沥青混合料单轴贯入抗剪试验的结果表明,贯入速度的增加会导致最大剪应力增大,而贯入面积增加则会导致最大剪应力减小。

(2)有限元能够很好地模拟单轴贯入抗剪试验,对贯入速度以及贯入面积变化的模拟结果显示,模拟结果与实测结果相关性较好,具有相同的线性变化趋势。

(3)根据实测结果和模拟结果,单轴贯入抗剪试验贯入速度取1.6 mm/min,贯入面积取637.94 mm2,可以较好地反映极限状态下沥青混合料的剪切屈服强度。