高原险坡人工挖孔桩零刷坡施工方法概述

2022-11-16黄纪祥王珍福

王 刚 黄纪祥 王珍福

(中国建筑土木建设有限公司,北京 100070)

1 引言

在平原地区,人工挖孔桩技术被广泛应用,主要原因是:施工设备简单,污染小,施工过程不产生泥浆,噪音也比较小;施工过程中能及时观察地层结构,检测地基的承载力,没有泥浆混入混凝土,施工质量易于控制;施工成本低,人工挖孔桩常用端承桩,配筋率低,材料和人工成本都较钻孔灌注桩要低。但是,人工挖孔桩的工作量和工作强度都相对较大,且施工条件较差,特别是高原地区高边坡部位人工挖孔桩施工具有海拔高、边坡陡峭(坡度大于60°)、岩石风化严重等特点,存在气压低、氧含量低、人员上下高边坡耗费体力严重且危险性较大、机械材料运输困难、环境脆弱、弃渣不便、地层岩石节理裂隙较发育、地下可能存在有毒有害气体等问题,对人工挖孔桩的施工安全及施工效率均有极大影响。

本文着重对以上问题开展科研技术攻关,舍弃原有山间小路作为人员上下、材料运输通道的方案,通过设置人员上下通道、材料运输通道、施工废料和土方运输通道,在桩基开挖位置上方清理危岩、设置防护网等方式,有效解决了上述问题,特别是实现了零刷坡施工(对原边坡地貌零破坏),提高了高原险坡人工挖孔桩的施工效率及安全系数,总结形成了高原险坡人工挖孔桩施工方法。该方法关键技术成功应用于高原地区某项目边坡防护工程,极大提高了施工安全和施工质量,有效保障了施工进度,并取得良好的经济效益,对类似工程的施工具有重要的参考价值。

2 方法特点、适用范围及工艺原理

2.1 方法特点

通过搭设脚手架设置人员上下通道、安装电动爬梯作为材料运输通道、设置溜槽作为施工废料和土方运输通道。

在桩基开挖上方清理危岩、设置防护网,并安装高边坡太阳能自动监测系统、桩基开挖过程中向开挖部位输送氧气、定时对开挖面进行有毒有害气体监测。

2.2 适用范围

该方法已成功应用于高原地区某项目两处边坡施工,方法趋于成熟,适用于施工安全风险高且环保要求严格的高陡边坡人工挖孔桩施工。

2.3 工艺原理

高原地区高陡边坡人工挖孔桩施工制约施工质量、成本、安全、进度的主要因素为:人员上下不便、材料运输困难、挖土方和施工废料转运困难;陡坡存在危岩、落石等自然灾害,开挖面氧气不足易导致作业面人员缺氧、设备动力不足等问题,开挖过程中开挖面易产生瓦斯、CO等有毒有害气体。本方法通过设置人员通道、材料运输通道、施工废料和土方转运溜槽等方式极大地减轻施工成本,加快施工进度,有效保障施工质量;通过在作业平台上方设置防护网,开挖面持续注入氧气、定时对开挖面有毒有害气体进行监测等方式有效保障人员施工安全。

3 施工工艺流程及操作要点

3.1 施工工艺流程

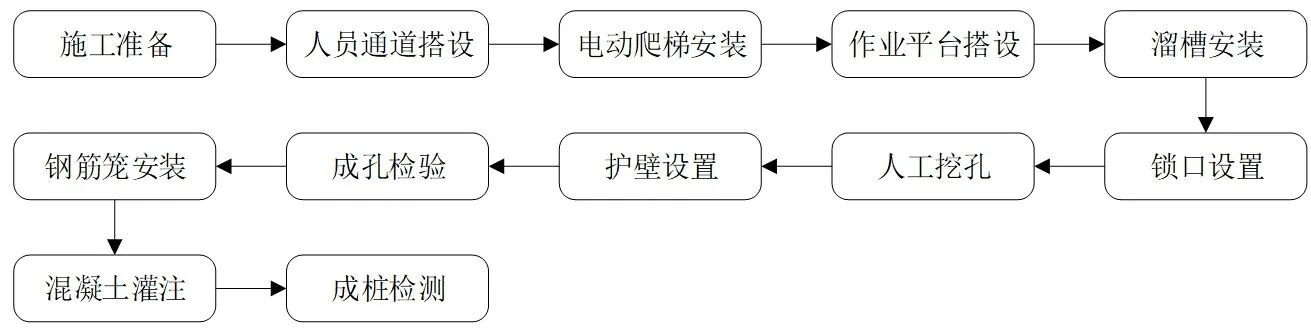

施工工艺流程如图1所示。

图1 施工工艺流程图

3.2 操作要求

(1)施工准备。①掌握施工场所的地质情况、施工设备的技术参数、原材料的质检结果等。②对边坡进行清理,清除杂草、破碎岩石等,对通道、爬梯、孔口进行测量放样。

(2)人员通道搭设。采用脚手架搭设、踏步安装的方式设置人员上下通道,具体要求如下:①地基处理采用C30混凝土浇筑,厚度为30cm。②支架通过与钢管、地面、山体连接,地面及山体搭设长2.5m、直径42mm的锚杆孔,在锚杆孔内填满锚固剂并及时放置直径25mm的锚杆,锚杆顶部与直径48mm的钢管焊接,焊接长度不小于25cm。③脚手架立杆采用双排布置,立杆纵距1.2m,横距0.9m,立杆顶端高出结构1.5m,立杆接头采用对接扣件连接,立杆与横杆采用直角扣件连接。④大横杆置于立杆内侧,在脚手架高度方向间距为1.5~1.8m,并悬挂安全网;小横杆设置于立杆与大横杆交点以及大横杆跨中位置。⑤剪刀撑每5跨设置一道;斜撑每3m设置一道。⑥脚踏板使用1cm厚层合板铺设,采用螺丝钉与钢管连接,台阶边缘设置防滑条。

(3)电动爬梯安装。①在地面及山体搭设锚杆与行走轨道骨架焊接。②在行走轨道两侧每隔2m设置一道斜撑,如图2所示。

图2 电动爬梯

(4)作业平台搭设。①人工挖孔桩施工位置平整场地,场地外缘通过设置脚手架上铺1cm厚层合板接长。②于作业平台上方2m处设置环形排水沟,上方4m处架设临时柔性防护网防止落石伤人,下方1m处架设临时柔性防护网防止人员掉落。③山顶安装高边坡太阳能自动监测系统实时监测山坡沉降,对开挖面施工振动等引发山体滑坡灾害起到预警功能,避免造成人员伤亡。

(5)溜槽安装。①溜槽截面尺寸如图3所示,底板采用长100cm、宽60cm、厚1cm的层合板搭接而成。②溜槽两侧用钢板条固定,钢板每隔1m设置一道,插入地下80cm。

图3 溜槽

(6)锁口设置。锁口采用C30混凝土现场拌制浇筑,锁口标高高出孔口,标高不小于30cm,厚度大于30cm。同时,对孔口周边1m范围内进行环形硬化,在锁口外侧设排水沟,防止孔口杂物掉入孔内伤人、地表水流入孔内。

(7)人工挖孔。①挖孔桩须隔桩开挖,小吊桶出渣时装渣体不超过70%,严禁超装。在相邻桩混凝土达到设计强度的50%后再开挖。②开挖过程中持续向作业面输入氧气,每节开挖不得超过2m,并及时进行有毒有害气体检测。③土层段采用风镐配合铁锹开挖。④强风化岩层受周边环境限制时,需采用人工水钻施工工艺成孔。钻取四周岩石:沿桩基孔壁布置取芯点,取芯直径为150mm,取芯圆与锁口内壁相切,取芯圆之间的距离为130mm。依次钻取外周的岩芯,取出的岩芯高约500mm,将外周岩芯取完后桩芯体岩外围便形成一个环形临空面。钻取中间岩石:沿桩半径钻取岩芯,将桩芯岩体分成3等份,每份占桩芯岩体的1/3,以便于岩体破裂。手电钻打孔:用手电钻在桩芯岩体上钻孔,再将桩岩石分成4~6等份。插入钢楔、击打钢楔分裂岩石:在沿桩基径向手电钻钻出的孔内打入钢楔,用大锤锤击钢楔使岩体获得一个水平的冲击力,在水平冲击力作用下岩石沿铅锤面被拉裂,底部会发生水平剪切破裂。依次分裂岩体,直至该层桩芯岩体全部破裂。⑤渣土不得随意堆放、丢弃,及时通过溜槽运输至坡脚平面,然后,集中转运至弃渣场。

(8)护壁设置。每节开挖结束后要及时设置护臂,采用现场拌制的混凝土进行浇筑,避免在土石变化处和滑动面处分节,待上一节混凝土终凝后再进行下一节开挖,24h后拆除护臂模板。

(9)成孔检测。成孔检测其中心位置、垂直度、桩底标高等。

(10)钢筋笼安装。在钢筋加工厂集中加工、配送半成品钢筋,现场进行孔内钢筋绑扎成型,并于4个角上的主筋处各绑扎1根直径40mm的金属管,钢筋加工及连接必须符合《铁路混凝土工程施工技术规程》(Q/CR 9207-2017),声测管的埋设数量、尺寸等必须符合《铁路工程桩基检测技术规程》(TB 10218-2019)(J 808-2019)。

(11)混凝土灌注。混凝土由拌和站集中搅拌供应,现场浇筑采用串筒+人工振捣方式。

(12)成桩检测。采用声波透射成桩检测,检测标准按《铁路工程桩基检测技术规程》(TB 10218-2019)(J 808-2019)执行。

4 材料与设备

4.1 材料需求

钢管、扣件、行走轨道、层合板、钢筋、混凝土、柔性防护网等。

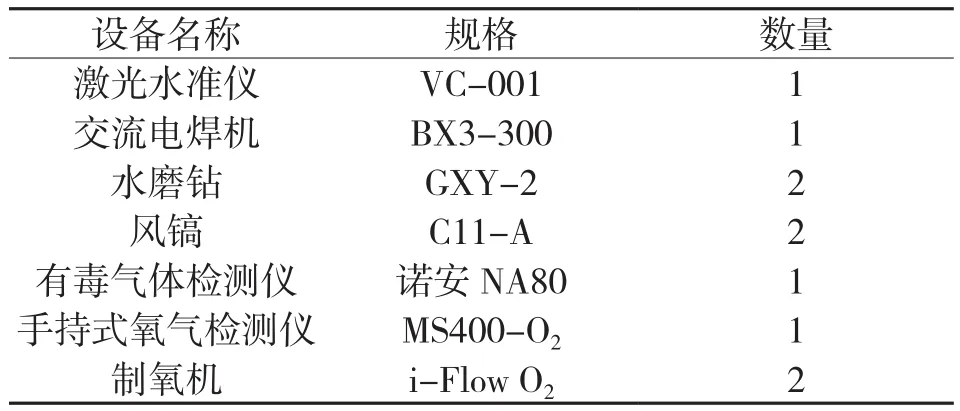

4.2 设备需求

设备需求见表1。

表1 设备需求表

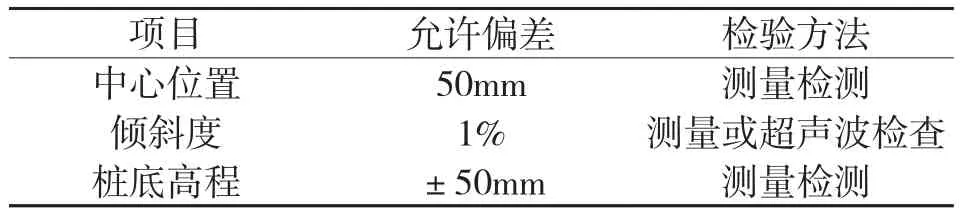

5 质量控制

本方法质量标准按《铁路混凝土工程施工质量验收标准》(TB 10424-2018)执行。施工过程中主要控制桩位中心、桩垂直度、桩底标高、混凝土浇筑质量等。人工挖孔桩施工允许偏差值见表2。

表2 人工挖孔桩施工允许偏差值

6 安全措施

(1)施工前必须做好工人的班前安全教育工作,没有经过三级教育的工人不得上岗。(2)定期对各种设备进行调试、保养和维修,保证设备安全可靠。各种设备必须严格按规程操作,严禁违章作业。(3)开挖过程中加强现场巡查,重点检查开挖面氧气含量、有毒有害气体含量,安排专人定期检查作业面上方。(4)定期检查人员上下通道,如发现脚手架倾斜、扣件松动等现象及时整改。(5)填写安全交底卡。公司统一制定安全交底书格式,主要包括三部分内容:一是常规安全要求;二是根据施工内容采取的安全技术措施;三是按照有关施工安全操作要求,有针对性地进行安全交底。在施工前,班组长和施工员同时填写安全技术交底卡并签字,一式3份,由班组长、施工员和安全管理人员各1份,作为安全检查的依据,同时,也是划分安全事故责任的凭证。(6)发现安全设施有缺陷或隐患应及时上报处理,对危及人身安全的必须停止施工,消险后再进行作业。

7 环保措施

(1)定期对人员上下通道进行维护、清扫,保证路况良好。(2)采用性能良好的机械设备,认真做好保养工作。(3)选用的施工机械设备和运输工具的废气排放必须符合国家有关标准,严格禁止废气排放不达标的施工机械设备和运输车辆进入施工现场。(4)物料运输和临时存放必须采用覆盖或封闭运输、存放等防风遮挡措施,减少粉尘污染。(5)减少资源浪费,节约用水、用电。同时,加强材料使用管理,做好材料量耗管控,节约资源。

8 结语

高原险坡人工挖孔桩施工一般采取施工便道或山间小路运输材料、弃土方及人员通行,效率低、运输成本高,采用人工挖孔桩零刷坡施工方法施工,可有效降低施工成本,提高施工效率和施工质量,保障施工人员安全。同时,维持了边坡原地貌、保护生态、减少对该地区生态环境的破坏。