多酚-氨基硅烷改性超高分子量聚乙烯纤维的制备及其界面性能

2022-11-16汪维海黄志超姚湘江吴金丹戚栋明

汪维海,陈 宏,黄志超,姚湘江,吴金丹,戚栋明

(1.浙江理工大学绿色低碳染整技术浙江省工程研究中心,杭州 310018; 2.浙江千禧龙纤特种纤维股份有限公司,浙江永康 321300)

超高分子量聚乙烯(UHMWPE)纤维因其有高结晶度和高取向度,从而具有高模量、高强度、耐摩擦、耐腐蚀性等特性,是一种性能优异的高性能纤维[1-2]。UHMWPE纤维是制作软质防弹服、防刺衣、轻质防弹头盗、雷达罩、防弹装甲、舰艇及远洋船舶缆绳、航天航空结构件等产品的理想材料,并在复合材料应用特别是高性能汽车、运动器械、土木基建装备等领域应用中显现出巨大潜力[3]。然而,UHMWPE 侧基含量低、无极性基团、分子间作用力较弱,因此其纤维表面呈现化学惰性,难以与被增强聚合物进行界面结合。该缺陷严重制约了UHMWPE纤维在纤维增强聚合物复合材料领域的应用[4]。

对UHMWPE纤维进行表面活化可以有效改善纤维与基体材料之间的黏结性能,使纤维增强聚合物复合材料的性能得到提升。国内外研究人员一般采取强氧化剂处理[5-6]、辐照接枝处理[7-8]、电晕放电处理[9]等方法对UHMWPE纤维表面进行活化,但这些方法也存在着一定缺陷:如强氧化剂处理会损害纤维自身的晶体结构,造成纤维力学性能下降;辐射接枝过程不易控制、改性不均匀;电晕放电处理的纤维与基体之间的剪切力有限等。在UHMWPE纤维表面引入具有高反应活性的涂层是一种有效的方法,它可以在不损伤纤维力学强度的前提下,提高纤维与基体材料的界面结合性能。

海洋贻贝分泌的黏附蛋白具有极强的黏附性,这一现象受到研究人员广泛关注[10]。经大量研究证实,黏附蛋白之所以能产生这种黏附现象,主要是由其自身结构中的3,4-二羟基苯丙氨酸(DOPA)所引起。DOPA中的邻苯二酚基团在氧化剂存在或者碱性环境条件下极易被氧化生成醌式结构,并相互共价偶联,形成交联结构,使其黏附性能大大提高;且邻苯二酚基团具有很强的配位能力,能与游离的金属离子发生可逆的络合反应增加黏附强度。通过模仿贻贝黏附蛋白的分子结构,开发新型贻贝仿生学黏附材料,已成为界面领域的研究热点,也为UHMWPE纤维表面改性提供了新的启示。

在本文中,选用了3种含邻苯二酚结构的化合物(多巴胺(DA)、邻苯二酚(CA)和单宁酸(TA))对UHMWPE纤维进行表面改性,在此基础上进一步接枝硅烷偶联剂KH550得到二次改性纤维;并探究了表面活化后的UHMWPE纤维与环氧树脂的界面黏结性能。UHMWPE纤维的两步改性流程如 图1 所示。

图1 UHMWPE纤维表面改性流程示意Fig.1 The scheme of modification procedure of UHMWPE fibers

1 实 验

1.1 原料与试剂

UHMWPE纤维(11.1 tex),由浙江千禧龙纤特种纤维股份有限公司提供;盐酸多巴胺(98%)、3-氨丙基三乙氧基硅烷(KH550,99%),购于上海阿拉丁生化科技股份有限公司;邻苯二酚(AR)、单宁酸(ACS)、氯化钠(GR),购于上海麦克林生化科技有限公司;三羟甲基氨基甲烷(Tris,>99.5%),购于上海捷倍思基因技术有限公司;无水乙醇(AR),购于杭州双林化工试剂有限公司;E51环氧树脂(环氧值eq/mg: 0.48-0.54)和固化剂(593型固化剂,二亚乙基三胺与丁基缩水甘油醚加成物,胺值 500~700 mg KOH/g),购于杭州五会港胶粘剂有限公司。

1.2 UHMWPE纤维的表面改性

1.2.1 多酚化合物改性

将UHMWPE纤维浸泡在无水乙醇中超声清洗30 min,再用蒸馏水超声清洗3次,以除去纤维表面的杂质,将清洗后的纤维放入到60 ℃的烘箱中干燥后取出备用。为防止在处理过程中纤维缠结,需将清洗后的纤维缠绕到自制的纤维架上,然后放置到多酚化合物溶液中。多巴胺、邻苯二酚和单宁酸的分子结构式如图2所示。

图2 三种多酚化合物分子结构式Fig.2 Molecular structure formula of three polyphenol compounds

a) 多巴胺改性:称取0.1815 g Tris和0.3 g盐酸多巴胺溶解到150 mL蒸馏水中,并用0.1 mol/L的HCl标准溶液调节pH至8.5。将纤维放置在上述溶液中,室温条件下震荡处理38 h后取出,用蒸馏水多次冲洗,置于60 ℃的烘箱中烘干得到多巴胺改性UHMWPE纤维(U-DA纤维)。

b) 邻苯二酚改性:称取0.1815 g Tris和1 g邻苯二酚溶解到150 mL蒸馏水中,并用0.1 mol/L的HCl标准溶液调节pH至8.5。将纤维放置在上述溶液中,室温条件下震荡处理38 h后取出,用蒸馏水多次冲洗,置于60 ℃的烘箱中烘干得到邻苯二酚改性UHMWPE纤维(U-CA纤维)。

c) 单宁酸改性:称取0.3630 g Tris、2.5 g氯化钠和0.6 g 单宁酸溶解到150 mL蒸馏水中,并用0.1 mol/L的HCl标准溶液调节pH至8.5。将纤维放置在溶液中,室温条件下震荡处理38 h后取出,用蒸馏水多次冲洗,置于60 ℃的烘箱中烘干得到单宁酸改性UHMWPE纤维(U-TA纤维)。

下文中,3种多酚化合物改性后的UHMWPE纤维统称为U-P纤维,包括U-DA、U-CA、U-TA纤维。

1.2.2 氨基硅烷二次改性

配制一定浓度的KH550水溶液,超声30 min,然后将U-P纤维放入溶液中,搅拌反应一定时间后取出,用蒸馏水清洗,再置于110 ℃烘箱中焙烘1 h后取出,并用蒸馏水再次超声清洗30 min,放入到60 ℃烘箱中干燥得到硅烷二次改性的UHMWPE纤维(下文统称U-P-S纤维,包括U-DA-S、U-CA-S、U-TA-S 纤维)。

1.3 表征及性能测试

1.3.1 UHMWPE纤维/环氧树脂界面剪切强度测试

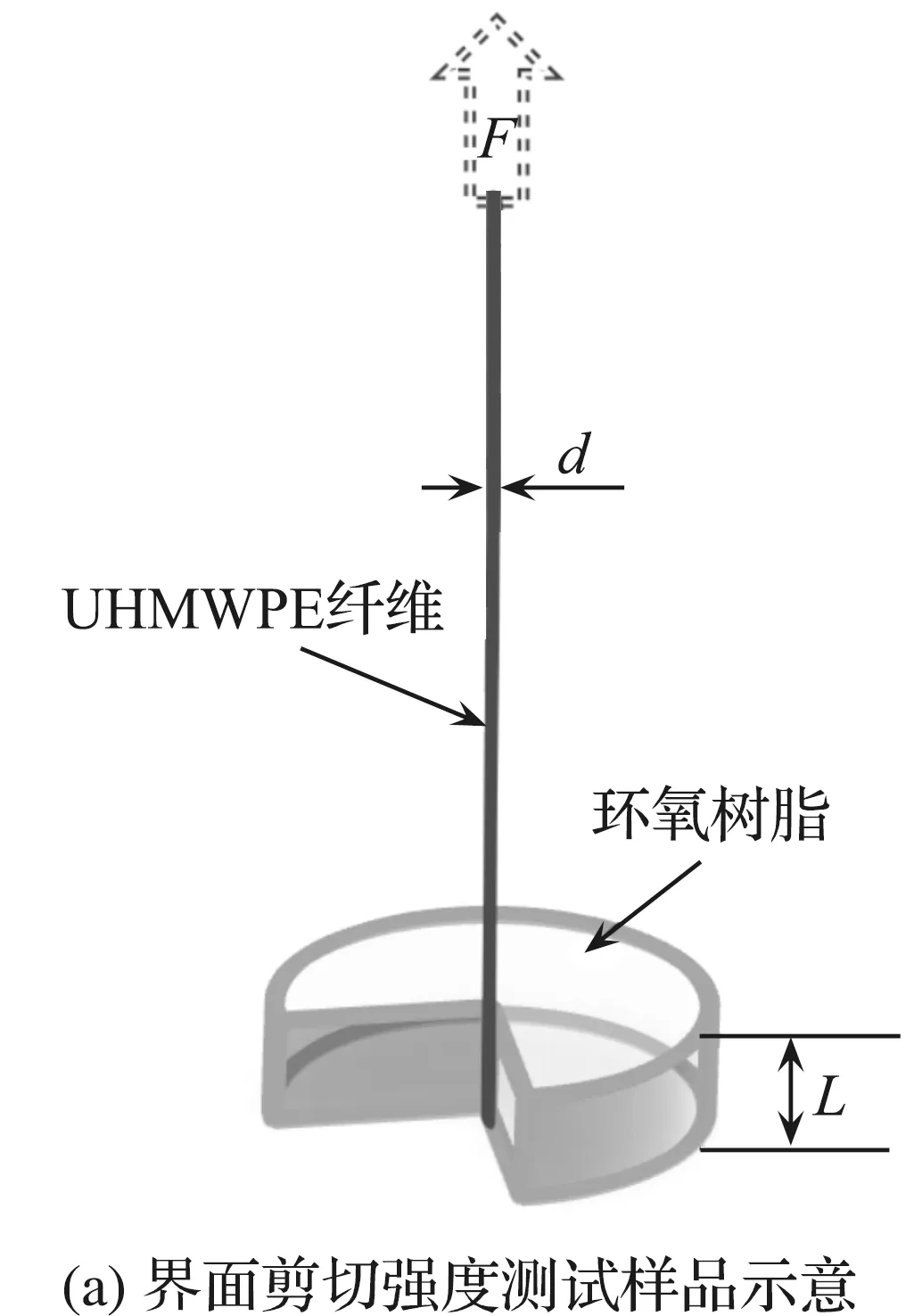

使用纤维拔出法对UHMWPE纤维与环氧树脂的界面剪切强度进行测试。将单束纤维(由35根左右单丝组成)竖直穿过模具,用E51环氧树脂与固化剂(w/w=3∶1)均匀混合的树脂溶液浇筑到模具中,等待24 h固化,树脂厚度(2 mm)控制在纤维拔出而不断裂为宜,其样品模型如图3(a)所示。然后使用CTM2000型万能材料试验机(英斯特朗公司)将纤维从环氧树脂中以10 mm/min的速度拔出,记录拔出过程中的最大拉力,并计算界面剪切强度(IFSS),其计算公式为:

τ=F/πdL

其中:τ为界面剪切强度,MPa;F为纤维拔出的最大拉力,N;d为纤维直径,mm;L为纤维埋入树脂部分的长度,mm。测量10组样品,并求其平均值与误差。

1.3.2 UHMWPE纤维/环氧树脂复合材料拉伸测试

按照GB/T 2567-2008《树脂浇铸体性能试验方法》标准,将单束纤维放置到哑铃型模具中,向模具中浇筑E51环氧树脂与固化剂(w/w=3∶1)均匀混合的树脂溶液,在室温下固化并脱模,其样品模型如图3(b)所示。将制备好的哑铃状样品两端分别夹持在万能材料试验机上,拉伸速率为10 mm/min,测量5组样品,并求其平均值与误差。

图3 界面性能测试样品示意Fig.3 Schematic diagram of interface performance test sample

1.3.3 其他测试及表征

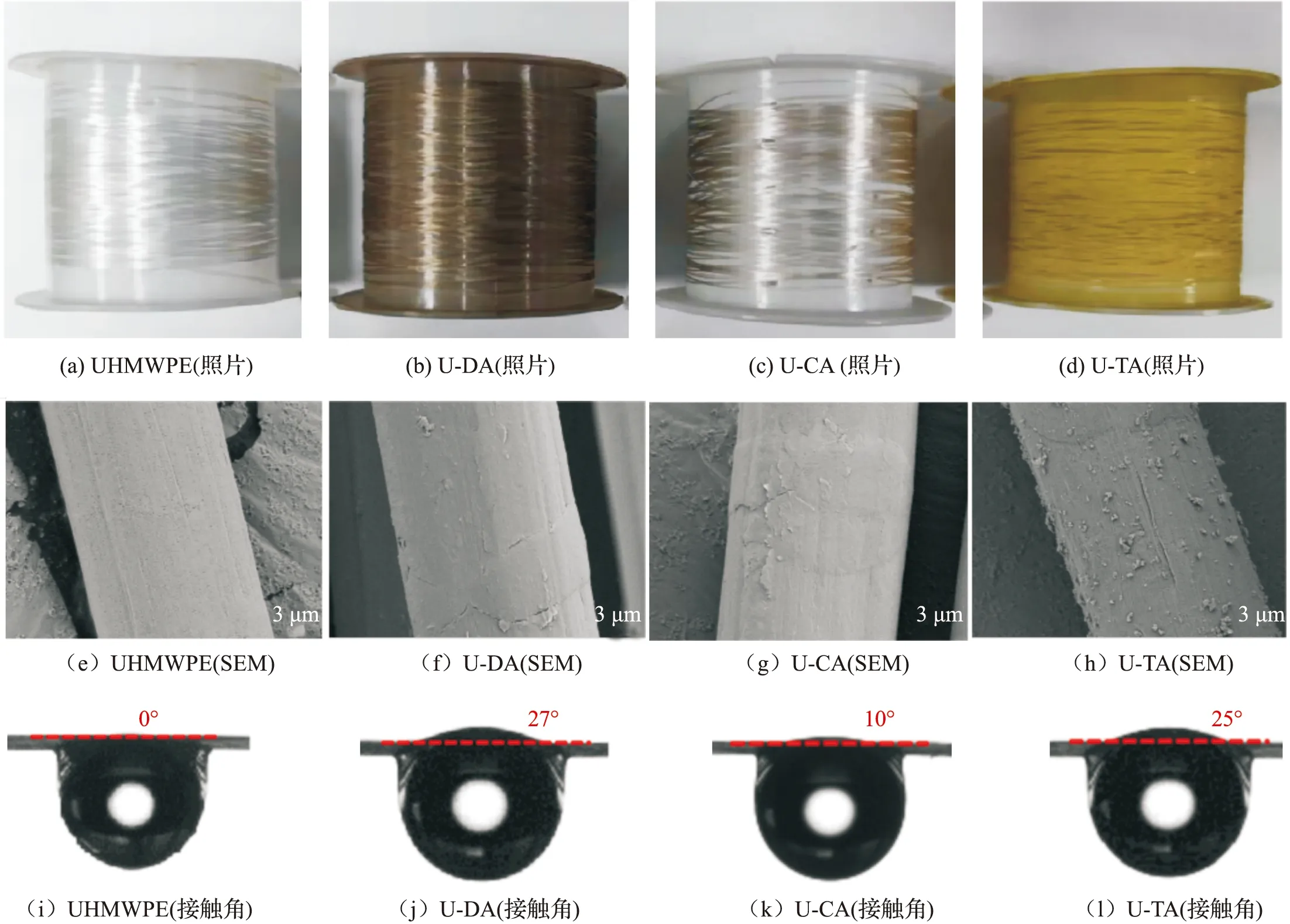

扫描电子显微镜测试(SEM,Carl Zeiss,Gemimi500型):先对纤维进行镀金处理,再在3 kV加速电压下进行测试,观察纤维表面形貌;接触角测试(CA,克吕士科学仪器有限公司,DSA-20型):将0.8 μL的乙二醇液滴缓慢滴到水平放置且处于紧绷状态的纤维表面,计算液滴在纤维表面的上接触角;傅里叶红外变换光谱测试(ATR-FTIR,美国赛默飞科技公司,Nicolet5700型):扫描范围为600~4 000 cm-1,扫描次数和分辨率分别为 500 cm-1和2 cm-1,表征纤维改性前后的化学结构变化;X射线光电子能谱测试(XPS,美国赛默飞科技公司,K-A1204N型):使用Al Kα X射线源(1 486.6 eV 光子),在150 W功率下运行,检测纤维表面元素组成;单束纤维力学强度测试(万能材料试验机,英斯特朗公司,CTM2000型):按照GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》 标准测量纤维的断裂强度,夹距 10 mm,拉伸速率为 10 mm/min。样品简称对应的纤维涂层种类情况如表1所示。

表1 样品简称对应的纤维涂层种类Tab.1 Abbreviations corresponding to the type of fiber coatings

2 结果与讨论

2.1 多酚改性的UHMWPE纤维

2.1.1 表面形貌

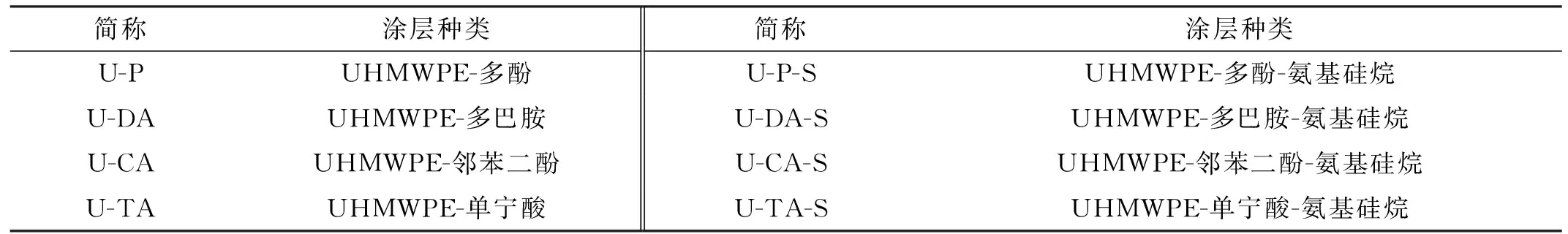

受启发于DOPA中邻苯二酚基团对黏附性的增强作用。本文选用3种含有邻苯二酚基团的化合物对UHMWPE纤维进行改性,并对3种改性纤维的各项性能进行对比。由UHMWPE纤维的光学照片可以看出,纤维经多巴胺、邻苯二酚和单宁酸改性后,其表面颜色由带有光泽的白色,分别变为棕黑色、浅棕色和黄褐色(见图4(a)―(d))。这主要与多酚结构的氧化有关,即酚羟基在碱性条件下氧化成醌式结构而显色;3种多酚化合物分子上的侧基官能团不同,对显色基团极化产生的偶极矩不同,导致显现出不同的颜色[11-13]。

通过SEM观察纤维的微观形貌,发现UHMWPE纤维表面存在纵向沟壑,这可能是在纤维成型过程中形成的(见图4(e))。经多酚化合物改性后,纤维表面形貌发生了明显变化。其中U-DA和 U-CA 纤维表面生成了由多巴胺和邻苯二酚氧化自聚而形成的涂层,且其表面存在着横向裂纹,这可能是涂层在后续干燥收缩过程中龟裂产生的(见图4(f)、图4(g));较前两种改性纤维,U-TA纤维表面更为粗糙,且有明显的点状沉积物(见图4(h)),这是由于单宁酸-钠离子发生络合复合物,并通过单宁酸中的儿茶酚基团吸附并沉积在纤维表面[11]。

图4 不同多酚改性纤维的图像和接触角Fig.4 Images and contact angles of different polyphenol modified fibers

UHMWPE纤维虽然是一种非极性材料,但因分子瞬时偶极矩之间会产生很弱的吸引力,所以也可与极性溶液(乙二醇)之间存在一定的亲和力[14-15]。当乙二醇液体滴加到UHMWPE纤维表面上时,该液滴会受到两个方向相反的作用力,即液滴自身的重力和纤维表面对液滴的亲和力,使得液滴悬挂在纤维上。当液滴体积固定时,UHMWPE纤维的上接触角的大小反映了液体与纤维之间的相互作用力。如图4(i)所示,UHMWPE纤维的上接触角为0°,表明纤维的表面能较低。而U-DA、U-CA、U-TA纤维的上接触角分别增加至27°、10°和25°(见图4(j)―(l)),表明纤维表面能增加。这是由于多酚化合物在纤维上沉积并引入具有亲水性的极性基团,如氨基、羟基等,使UHMWPE纤维表面润湿性能提高而导致的。

2.1.2 表面化学基团

采用红外光谱分析多酚化合物改性的UHMWPE纤维表面的化学基团的变化(见图(5a))。UHMWPE纤维仅由简单的亚甲基组成,因此,其红外谱图上只在2 917、2 848、1 465、720 cm-1处出现4个明显的峰,这些峰分别对应着UHMWPE中—CH的非对称拉伸振动、对称拉伸振动、非对称角振动和对称角振动。U-P纤维均在3 600~3 200 cm-1和 1 603 cm-1处出现新峰,前者是由于多酚化合物所含的—OH造成的,后者则来自于多酚化合物自聚合过程中形成的醌式结构中的C=O基团。对于U-TA纤维,在1 300~1 100 cm-1处出现的新峰是因为单宁酸分子含有C—O—C基团[11-13]。

2.1.3 表面元素组成

纤维表面各元素含量见表2。由图5(b)可以看出,未改性UHMWPE纤维表面元素组成比较简单,XPS谱图中只有C、O两种元素。U-DA纤维表面的N元素来自于多巴胺分子中的氨基,而邻苯二酚和单宁酸两种化合物不含N,因此,U-CA和 U-TA 纤维表面也未测到N元素。与未改性纤维相比,U-DA纤维表面的O元素含量提升幅度最大,由3.39%提高到8.12%。而DA、CA和TA分子中O元素的比例分别为20.9%、29.1%和32.5%,可知UHMWPE纤维表面多巴胺沉积量最大,单宁酸次之,邻苯二酚最少。

图5 不同多酚改性纤维表面化学基团与元素测试Fig.5 FTIR and XPS test of different polyphenol modified fibers

表2 多酚化合物改性前后的UHMWPE纤维表面元素组成及含量Tab.2 Composition and content of surface elements of UHMWPE fibers before and after being modified by polyphenol compounds

以上结果均表明,3种多酚化合物对UHMWPE纤维的改性是成功的。多酚化合物均可在纤维表面自聚形成涂层,有效改善纤维表面润湿性和可反应性。

2.2 硅烷二次改性的UHMWPE纤维

2.2.1 表面形貌

多酚化合物涂层可作为二次“反应平台”,接枝活性更高、反应性更强的化合物,进一步提高纤维界面性能。本文在U-P纤维上进一步接枝KH550,制备得到的U-P-S纤维的表面形貌如图6所示。由 图6 可见,KH550接枝前后纤维的形貌差异不大。用己二醇液滴对U-P-S纤维进行接触角测试,发现3种U-P-S纤维的上接触角均全部降为0°,表明经氨基硅烷二次改性的UHMWPE纤维的表面能降低。这是由于在高温烘焙过程中,纤维表面的硅醇分子相互缩合形成网状结构的膜覆盖在纤维表面,使得纤维表面的羟基等亲水基团变少,导致润湿性能的降低[16]。

图6 氨基硅烷二次改性纤维的SEM照片和接触角Fig.6 SEM images and contact angles of aminosilane secondary modified fibers

2.2.2 表面元素组成

对纤维表面进行元素含量分析,结果见表3。经硅烷处理后的U-P-S纤维,表面均检测到了Si和N元素,这是来自于氨基硅烷KH550中的硅氧基和氨基。这说明KH550成功接枝到U-P纤维表面,且U-DA-S、U-CA-S纤维的硅烷接枝量略高于U-TA-S纤维。

表3 多酚-氨基硅烷改性的UHMWPE纤维表面元素组成及含量Tab.3 Composition and content of surface elements of UHMWPE fibers before and after being modified by polyphenol and animo silane

2.2.3 结晶度和断裂强度

在UHMWPE纤维的XRD谱图中,出现了2θ为21.8°、24.2°、30.3°、37.4°的聚乙烯晶体的几个主要晶面衍射峰(见图7(a))。而经改性处理后的UHMWPE纤维与原始UHMWPE纤维相比峰形分布相同,且没有产生明显的非晶结构衍射峰,说明两次改性处理是温和的,对纤维晶体结构并未造成影响。由图7(b)中可以看出,未改性UHMWPE纤维的拉伸断裂强度为1.57 GPa,改性后纤维的拉伸断裂强度分别为1.59、1.60、1.60 GPa,说明纤维本体的力学性能也未受到显著影响[11,13,17]。

图7 氨基硅烷二次改性纤维的结晶度与力学性能Fig.7 Crystallinity and mechanical properties of aminosilane secondary modified fiber

2.3 UHMWPE纤维/环氧树脂复合材料的性能

2.3.1 界面剪切强度

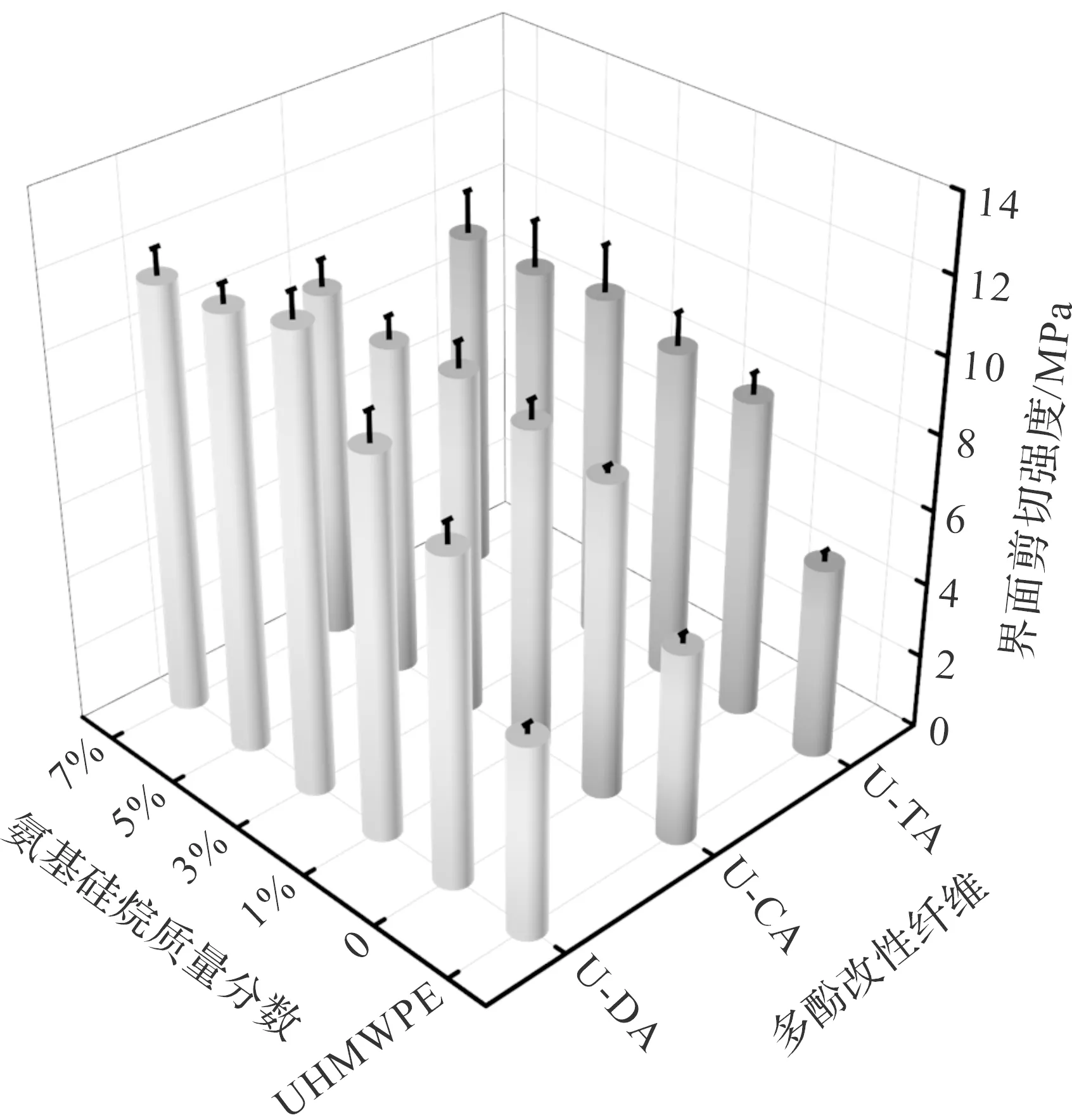

由图8可以看到UHMWPE纤维/环氧树脂复合材料的界面剪切强度为5.18 MPa,而经U-DA、U-CA、U-TA纤维/环氧树脂的界面剪切强度分别提升至8.74、8.45、8.46 MPa,分别比原始UHMWPE纤维提高了68.73%、63.28%、63.32%,提升效果较为显著。未改性的纤维表面光滑且化学惰性,与环氧树脂复合时界面之间的黏接性较弱;而经多酚化合物改性的纤维表面粗糙度增加,并引入了大量活性基团,提高了纤维与树脂基体的反应性,进而提升黏结性能。因此,本文选用的3种多酚化合物形成的涂层均可有效改善UHMWPE纤维的界面黏结性能。此外,邻苯二酚和单宁酸的市场价格仅为多巴胺的1/40和1/15,极具市场应用价值。

图8 氨基硅烷质量分类对UHMWPE纤维/环氧树脂界面剪切强度的影响Fig.8 Effect of amino silane concentration on IFSS of UHMWPE fiber/epoxy resin

本文探究了KH550反应浓度对U-P-S纤维/氧树脂复合材料的界面剪切强度的影响。如图8所示,相较于U-P纤维,U-P-S纤维的界面剪切强度都有进一步的提高。对于U-DA-S纤维而言,当KH550质量分数为3%时,界面剪切强度可达到12.15 MPa,比原始UHMWPE纤维提高了134.56%。这是因为硅烷含量的增加,导致涂层中氨基增多,与环氧树脂的反应位点增加,从而提高了界面剪切强度;而当硅烷含量继续增加,界面剪切强度并未进一步提高。U-CA-S、U-TA-S纤维的界面剪切强度也均有一定程度的提高,最高增幅分别为83.01%、81.45%。结合纤维表面元素分析结果,推测导致这两种纤维界面增强效果比U-DA-S纤维差的原因可能是:CA涂层中活性基团少,硅烷接枝不稳定;而TA涂层是通过与钠离子络合沉积形成,稳定性较差,导致涂层与纤维表面的结合力较弱。

针对U-DA纤维,进一步探究了氨基硅烷反应时间对纤维/氧树脂复合材料界面剪切强度的影响(硅烷质量分数保持在3%)。如图9所示,随着氨基硅烷反应时间增加,纤维的界面剪切强度逐渐提高。其中,当反应时间为3 h时,U-DA-S纤维的界面剪切强度达到最高,继续延长反应时间则提升不明显。

图9 氨基硅烷反应时间对UHMWPE纤维/环氧树脂界面剪切强度的影响Fig.9 Effect of amino silane reaction time on IFSS of UHMWPE fiber/epoxy resin

Wang等[11]用单宁酸改性UHMWEP纤维的界面剪切强度提升43.3%;赵晗[13]等用邻苯二酚-四乙烯五胺改性UHMWPE纤维的界面剪切强度提升44%;冯霞等[17]用多巴胺及聚乙烯亚胺二次功能化表面改性UHMWPE纤维的界面剪切强度提升65.27%;Tian等[18]用聚乙烯蜡接枝甲基丙烯酸甲酯与硅烷偶联剂组合处理UHMWPE纤维,其界面剪切强度提升77.97%。本研究的多酚-氨基硅烷改性的UHMWEP纤维的界面剪切强度提升比例均优于上述文献报道的数据,提升幅度可达134.56%,极具应用潜力。

2.3.2 拉伸性能

将改性的UHMWPE纤维与环氧树脂基体复合,制备得到哑铃状样品,并进一步对该复合材料进行力学强度测试,结果如图10所示。由图10可见,未与UHMWPE纤维复合的环氧树脂拉伸断裂强度为61.4 MPa,而经UHMWPE纤维和环氧树脂组成的复合材料拉伸断裂强度升高为63.7 MPa,这说明经纤维增强的复合材料其拉伸性能有所提升,但从提升幅度来看,效果并不明显。

而经多酚改性和硅烷二次改性后的UHMWPE纤维对环氧树脂都有比较明显的增强作用。U-DA-S、U-CA-S、U-TA-S纤维复合材料分别达到了78.5、71.1、74.1 MPa(见图10(d))。这是因为富含活性基团的涂层在纤维和环氧树脂的界面上起到了“黏合剂”的作用。据文献报道,纤维的界面剪切强度与复合材料断裂强度之间存在正相关的关联机制[19-20]。纤维经改性后,“黏合剂”将纤维与环氧树脂牢牢结合在一起,当复合材料受到拉伸时,可以将UHMWPE纤维优异的力学性能发挥出来,使得复合材料的断裂强度得到提升,因此对基材起到了有效的增强作用。相比较于U-DA-S纤维,U-CA-S、U-TA-S纤维的界面剪切强度增加幅度小,因此其复合材料力学强度提升效果略差。

图10 UHMWPE纤维/环氧树脂复合材料的拉伸断裂强度Fig.10 Tensile breaking strength of UHMWPE fiber/epoxy resin composites

3 结 论

本文采用3种多酚化合物对UHMWPE纤维进行表面活化。多酚化合物在纤维表面自聚形成涂层,引入可反应性基团,从而提高纤维增强复合材料的界面黏结性能;3种多酚改性纤维提升幅度相近,均比原始UHMWPE纤维提升了60%左右;与多巴胺相比,邻苯二酚和单宁酸价格低廉,极具市场应用价值。

经硅烷二次改性后,纤维的界面剪切强度得到了进一步的提高,表明多酚-氨基硅烷涂层均能有效提升纤维黏结性能。其中,当硅烷质量分数为3%、反应时间为3 h时,U-DA-S纤维/环氧树脂复合材料的界面剪切强度达到12.15 MPa,比原始纤维复合材料提高了134.56%;断裂拉伸强度达到了 78.5 MPa,比原始纤维复合材料提高了23.23%。