论建筑工程土建施工中桩基技术的应用构建

2022-11-16侯元杰中国水利水电第四工程局有限公司青海西宁810007

文/侯元杰 中国水利水电第四工程局有限公司 青海西宁 810007

引言:

桩基施工是建筑工程土建施工的重要内容,其能通过在沿途中设置桩体,通过桩体侧摩擦力以及桩端阻力作用,使上层构筑物的负荷传递到桩身或侧向土地,以此来保证建筑的稳定性和安全性。新时期,建筑工程的规模不断扩大,人们对于建筑的稳定性要求也在不断提升,有必要在土建施工中重视桩基技术应用,为建筑工程项目施工创造良好条件。

1、建筑土建施工中的桩基施工特点及技术分类

1.1 桩基施工特点

建筑工程土建施工中,桩基施工特征特点表现为一以下3个层面:(1)桩基础施工必须具有良好的承载力条件,因此在持力层选择中,多选择硬度较高、结构密实的卵砾类石层,这样既能保证建筑单桩承载能力,还能满足建筑负荷承载需要。(2)通过桩基竖向作用,能对建筑的倾斜度予以矫正,确保建筑的平衡性。(3)建筑桩基可产生一定刚度,这种刚度能在抵抗自然灾害的基础上,避免建筑物受到损害,继而保证建筑的安全性、稳定性。

1.2 桩基技术分类

桩基础施工对于建筑结构整体稳定性、安全性具有较大影响,要科学合理地使用桩基施工技术,就必须了解桩基础的分类情况。目前,基于应力特征差异考虑,桩基础可分为摩擦桩和端承桩;其中摩擦桩的桩端阻力可忽略不计,其所携带的荷载有桩侧阻力承受;而端承桩的荷载由桩端阻力承受,是一种处于极限负荷状态的工程桩,要注意的是,端承桩的桩端多处于某些岩盘上面,有效地保证了桩体的稳定性。从桩基施工方式来看,工程桩基可分为预制桩和灌注桩,就预制桩施工而言,其现需要通过钢筋混凝土材料工厂制桩,然后在打桩机设备的作用,将桩体打入到地下,以此提升建筑物的承载能力。相对而言,预制桩桩身的混凝土密度较大,并且具有较强的抗腐蚀能力,在施工中,打桩机作业噪声较大,为减少对周边环境的影响,有较多的工程开始采用静压桩基完成工程桩施工。灌注桩多是在施工现场钻孔,在钻孔到设计深度并清孔后,施工人员会将钢筋空吊放到孔内并进行混凝土浇筑,该桩体施工方式对于施工技术的要求较高,但是整体施工具有节约时间、材料的优势,并且桩体的承载能力也极为突出[1]。

2、基于建筑工程土建施工的桩基技术应用

预制桩和灌注桩是建筑工程土建施工桩基技术应用的2种基本形式。

2.1 预制桩

作为桩基施工中较为常用的一种技术,预制桩包含了钢桩和混凝土桩2种基本的施工形式。其中混凝土预制桩不仅具有结构坚固、稳定的特征,而且整体的承载能力较为突出,此外其还具有施工方便的特征。所不足之处在于混凝土预制桩施工过程容易受周围环境影响,在此背景下,若施工过程未能科学地使用保护措施,则桩体本身容易发生开裂问题。钢桩在特殊领域的应用较多,常见的钢桩包含H型钢桩和钢管桩。

2.2 基础施工技术

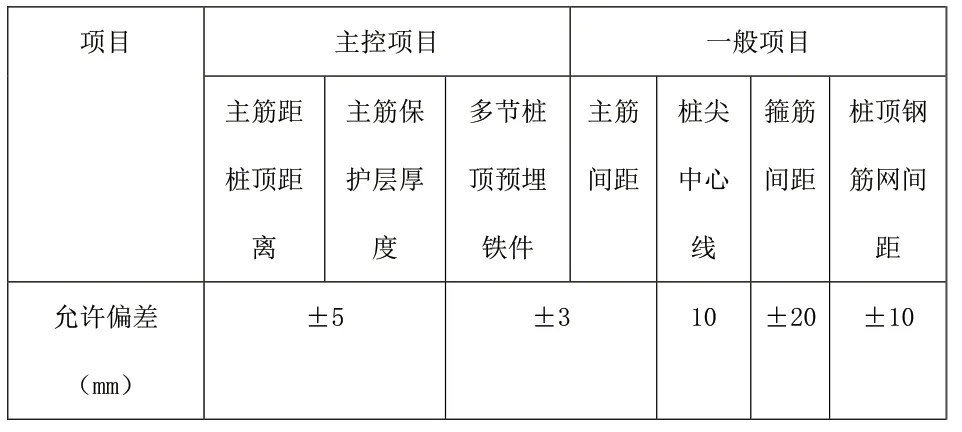

预制桩在土建施工中应用较多,对于建筑整体施工质量具有较大影响。一般在完成桩体预制生产后,需要规范化地将桩体运输到施工现场进行堆放,然后按照试装、沉桩的流程完成项目施工。在制桩施工阶段,钢筋骨架加工质量会对预制桩的整体应用效果造成影响,因此,多采用闪光对焊或者电弧焊的方式完成钢筋骨架的连接焊接施工,该环节中,应对同一截面内的主筋接头进行控制,要求接头数量不超过50%,并且相邻主筋接头截面间的距离应不小于500mm,以此来保证预制桩满足工程建设设计标准和施工需要。桩体运输阶段,需要在运输车辆上放置垫木支撑,然后将预制桩放在垫木上,要求桩体堆放不超过3层;将桩体运输到施工现场后,要求根据桩体的规格和桩号分类堆放预制桩,预制桩堆放层高保持在4层以内,且堆放预制桩的场地因平整、承载能力良好。通过工程试桩为后期沉桩施工提供有效指导,在试桩施工中,除考虑桩体长度、截面因素外,需要准确地记录桩体每米锤击数、贯入度等指标,并对试沉桩中的总锤击数、桩顶标高和沉桩时间等参数进行精准分析,为后期沉桩施工积累经验。预制桩施工中,沉桩施工是较为重要的一个施工环节,其直接关系着预制桩的整体承载能力。在沉桩施工中,施工人员在桩体就位后,需规范化地进行桩体垂直度校正,最后实施打桩合桩顶标高测量工作,在确保桩体施工满足设计标准后,需进行下一桩体施工。在与柱状桩沉桩施工中,需要对其主控项目、一般项目进行严格控制(见表1),以此来保证锤、桩帽、桩身中心处于同一轴线,并且在完成沉桩施工后,桩身插入的偏差不超过1.5%[2]。

表1 预制桩桩体控制

2.3 沉桩工艺

预制桩技术应用的关键在于沉桩技术控制,现阶段,预制桩沉桩技术类型多样,除静力沉桩、振动沉桩外,锤击沉桩和射水沉桩也是主要的沉桩技术类型;其中在建筑工程土建施工中,静力沉桩、振动沉桩技术的应用较多(见图1)。

图1 工程沉桩

静力沉桩是在静力作用下,通过桩机自重和重型机械作用,使得桩基下沉到土层结构的一种技术。结合工程实际可知,静力沉桩能显著的提升土体的承载能力,工程架收纳盒优势极为突出。要注意的是,在预制桩中,静力沉桩技术的适用范围相对有限,即当工程建设区域的土质较为松软时,多使用静力沉桩技术,但是当工程土质结构硬度较高时,使用静力沉桩会造成土层结构破坏,降低土体的承载力,适应性会有所降低。

振动沉桩在建筑工程土建施工中应用较多,其主要是在桩身自重的作用下,将桩体下沉到规定的位置。在振动成桩模式下,施工人员需要在桩顶的位置上安装振动器,通过该设备进行沉桩效果监测,以此来使得桩基在自重和振动作用下沉到预定位置。相比其他沉桩技术,振动沉桩施工所占用的面积较少,而且整体操作过程较为简单,其不足之处在于,基于该方式进行预制桩施工时,工程噪音污染较大,这对项目的生态文明效益具有一定影响,因此需在施工中予以治理。

2.4 灌注桩施工

建筑工程土建施工中,常见的灌注桩技术包含了沉管灌注桩、人工挖孔桩和钻孔灌注桩3种基本形式,三者的成孔方式有所差异,需结合工程建设的实际情况进行桩体施工技术控制。

2.5 沉管灌注桩

沉管灌注桩包含锤击沉管灌注桩和振动沉管灌注桩2种基本形式,在项目施工中,锤击沉管灌注着的应用较多,该桩体施工方式下,工作人员需要依靠锤击的冲击力来完成桩体的下沉工作,整个施工过程具有操作简单、成本低廉且施工时效率突出的优势。新时期,为保证沉管灌注桩施工质量,需注重其技术操作要点的控制。(1)单打法、复打法、反插法是沉管灌注桩施工中较为常见的工艺,一般单打法的应用较多,该方式下,施工人员应注重拔管环节的控制,一般在拔管时,每层拔管提升的距离保持在0.5~1m,两次拔管期间应作振动处理,振动的时间保持在5~10s。(2)锤击沉管过程中,工作人员还应遵守按流水顺序,依次向后退打的操作要求,若桩体为群桩基础,或者桩体的中心距离小于3.5倍桩径,则在施工中需保证沉桩工艺不会影响邻桩的质量。(3)桩基及桩架就位过程中,要求桩架的底部水平且固定良好,同时桩架的垂直度偏差应保持在0.5%以内。正式沉管过程中,应实施系统检查,保证沉管垂直度,并且沉管不得出现管尖损坏问题。(4)完成沉管后,需规范化地进行混凝土灌注施工,要求严格控制混凝土材料的应用,如在水泥用量控制中,一般要求每方混凝土所用水泥不少于300kg,桩身配有钢筋时,混凝土的坍落度保持在80~100mm以内,对于无钢筋构造的素混凝土桩,其混凝土坍落度应控制在60~80mm。(5)完成沉管灌注桩混凝土浇筑后,还需要规范进行拔管施工,倒打拔管是沉管灌注桩拔管施工的主要技术,拔管过程中,要求重视软硬土层交界处及接近地面部位的拔管操作,通常这两个部位的拔管速度控制在0.6-0.8m/min[3]。

2.6 人工挖孔桩

人工挖孔桩施工中,施工人员需要通过人力作业的方式来完成挖孔,然后合理选择混凝土灌注成桩。考虑到桩孔均是由人力挖掘完后,因此,人工挖孔桩的桩孔直径较大,一般均超过800mm。人工挖孔桩具体施工中,施工人员先需要做好孔口防护,然后进行土方开挖和护壁施工,随后按照土方二段开挖、桩孔支护、循环开挖的方式进行底部桩孔开挖,人工挖孔到设计深度后需规范放置钢筋空,然后完成混凝土浇筑和桩头养护工作。从施工过程来看,人工挖孔桩不仅具有无隐蔽施工、节能环保的特征,而且工程质量的可控性较强、整体灵活性较高,有效地满足了工程桩的整体施工质量。要注意的是,人工挖孔桩虽然整体施工质量可控,但是其挖孔阶段由人力完成,也容易因人为因素影响成孔质量,对此在人工挖孔桩施工中应重视成孔直径检测,并严格控制扩底尺寸,确保项目桩体施工满足设计要求。

2.7 钻孔灌注桩

现代工程建设模式下,钻孔灌注桩在土建项目施工中的应用较多,其能为工程项目建设创造稳定的基础环境,提升基础的承载能力和建筑稳定性。在钻孔灌注桩施工中,具体内容包括以下几方面:(1)在施工初期阶段,工程建设人员应规范化地开展施工准备工作。工程测量是施工准备阶段需要落实的一项重要工作,在工程项目测量中,需要在现代工程测绘设备的支撑下,依据相关技术标准规范开展测点方向工作,该环节中,应通过白石灰标记具体的桩体点位,为后期钻孔及成桩施工奠定良好基础。(2)钻孔施工阶段,需要在完成钻机安装后,将设备移动到定位区域,待钻头与钻孔中心对正后开始进行试钻作业。工程项目试钻施工中,除控制钻机保持水平状态后,还需要细致的检查钻机的钻头,确保钻头使用合理,且无脱钻问题。正式钻进施工中,应在考虑施工区域土质环境的基础上,系统控制钻进的速度和压力,并检查钻孔的垂直度,避免出现钻孔倾斜问题。(3)完成钻孔施工后,需做好孔底沉渣、碎屑的清理工作,一般清孔工作分两次进行,在清孔过程中,应系统考虑地质水文环境对孔底质量的影响,譬如当建筑工程施工区域与河流接近时,在清孔施工阶段就应重视孔内水位的控制,一般需保证孔内水位高出河流水位或地下水位1.5~2.0m。(4)完成清空施工后,在施工现场完成钢筋笼的加工,该环节除控制钢筋规格、尺寸和箍筋应用外,应重视钢筋焊接固定过程的控制,如采用闪光对焊或者电弧焊进行钢筋笼焊接时,需保证其相邻主筋接头截面间的最小距离保持在500mm等。钢筋笼的吊放施工控制,应规范操作起吊设备,然后合理使用两点吊工艺完成钢筋笼吊装,在钢筋笼吊装中应避免出现钢筋笼变形问题(见图2)。(5)完成钢筋笼吊放施工后,规范化的进行混凝土浇筑施工,一般在钻孔灌注桩中,应控制其混凝土的坍落度保持在18~22cm。现阶段,为避免混凝土灌注施工对钢筋笼造成影响,越来越多的施工企业采用了注浆管进行混凝土浇筑,该施工方式下,需严格控制灌注导管下口距孔底的距离,一般两者的距离保持在30~50cm,同时应控制桩体混凝土的密实程度,最后成桩后,需规范开展桩顶养护和桩体承载能力检查,确保建筑施工具有稳定的基础。

图2 钻孔灌注桩-钢筋笼下放

3、基于建筑工程土建施工的桩基技术应用质量控制

3.1 桩基技术应用问题

现阶段,人们对于建筑土建桩基施工质量提出了较高的要求,但是结合工程实际可知,当前桩基施工中尚存在一定的质量问题,这些质量问题集中表现为:(1)在施工中,受环境、桩孔、沉桩操作等诸多因素影响,桩体未达到设计的持力层,这降低了桩体施工的整体质量。(2)桩体倾斜是桩基础施工中较为常见的质量问题,该问题的产生与多种因素有关,一般除预制桩自身桩面倾斜或桩尖位置不正等因素外,前期钻孔中桩机位置安装不正、桩架与地面不垂直等因素也会引起桩体倾斜问题。(3)桩体施工中还存在单桩承载能力不足的问题,引起单桩承载能力不足的因素不仅包含桩体最终贯入度过大,而且设计桩体倾斜、断裂等因素,项目施工中,应注重这些缺陷的有效控制,以此来提升桩体的承载能力。

3.2 桩基技术应用质量控制措施

3.2.1 开展桩基施工准备工作

规范化地开展桩基施工准备工作,能为建筑工程土建桩基施工质量控制奠定良好基础。现代工程建设模式下,为有效保证工程桩基础施工质量,在桩基施工准备阶段,施工人员首先应系统开展施工区域的地质勘察工作,要求精准掌握施工区域的土壤、水文和气候因素,了解项目施工的有利条件和限制因素。其次在桩基技术应用初期阶段,还应结合工程勘察资料,做好桩基础施工方案的设计工作,为后期项目施工提供技术指导和约束。最后应注重施工人员的专业培训,确保一线施工人员系统掌握桩基础施工的技术要点,确保桩基施工操作的标准性、规范性。

3.2.2 加强桩基施工过程管理

桩基施工过程管理中,应重视2个层面的要点控制:(1)在建筑工程土建桩基施工中,施工人员应注重桩基施工技术要点的控制。以预制桩施工技术为例,在工程制桩阶段,要求桩体钢筋材料的主筋接头不超过50%;同时应严格控制制桩阶段的主控项目和一般项目,如主控项目中主筋距桩顶距离、主筋保护层厚度的允许偏差均应控制在±5mm,而在一般项目中,要求桩尖中心线、桩顶钢筋网间距的偏差控制在±10mm。预制桩施工阶段,应严格控制各个施工环节,保证桩体垂直度偏差小于0.5%等。(2)工程桩基础施工质量受底层环境的直接影响,对此在施工初期阶段,施工人员应高质量、高标准的开展地质勘查工作,掌握施工期与地质基础情况,然后以此为基础进行桩体设计和桩尖持力层设计,并且在桩体贯入过程中,及时清理坚硬障碍物,防止桩体损坏等。

3.2.3 重视桩体质量检查

要进一步提升工程装基础上施工质量,除严格控制桩基施工技术应用外,还应对成桩的质量进行系统检查。目前,除高应变法、低应变发射法外,声波无损检测在工程项目成桩质量检查中也得到了广泛应用[4]。结合永城实际可知,声波无损检测在声学法检测技术的作用下,实现了混凝土结构的精准检测,并且这种检测技术应用不会对桩体本身造成影响。新时期,应尽重视该技术的深层次研究,深化其在工程桩体质量检测中的系统应用。通过声波无损检测进行桩体质量系统检测时,除控制应力波波峰值外,还应对应力波速以及波形进行分析,以此来保证桩体检测的科学性、合理性。一般当应力波的波峰值、波速以及波形变化具有规律性、均匀性特征时,表明桩体较为完整;反之当桩体存在断桩、桩体倾斜等质量缺陷时,检测结果中就会出现射波、反射波以及透射波等问题。对于桩本身存在质量缺陷的桩体,施工人员还需要结合工程实际,规范化地进行补桩后或重新成桩施工,以此来保证地质基础的承载能力,为建筑工程项目施工创造良好条件。

结语:

桩基础施工对于建筑工程土建施工质量具有较大影响。新时期,建筑工程施工人员只有深刻认识到桩基础施工的重要性,结合工程实际,系统设计桩基施工技术方案,并实施桩基施工工程技术要点的系统控制,这样才能有效提升桩基施工质量,创造稳定性基础,继而保证建筑结构的稳定性和安全性,提升建筑后期的应用效果。