高压力增益偏转板射流伺服阀正交仿真试验研究

2022-11-16周振锋包逸平宋伟山贾秀杰

周振锋, 包逸平, 宋伟山, 贾秀杰

(1.中航工业南京伺服控制系统有限公司,江苏 南京 210032; 2.空军装备部驻南京地区第三军事代表室,江苏 南京 211100)

引言

偏转板射流伺服阀相较于目前使用最为广泛的双喷嘴挡板式伺服阀而言,具有更强的抗污染能力,同时兼具高可靠性与优良的动静态性能,因此逐步在航空、航天、船舶等众多领域的电液伺服控制系统中得到应用[1-3]。偏转板射流伺服阀由力矩马达、偏转射流前置级和功率级滑阀3部分组成。其中,前置级是伺服阀的核心关键部件,但由于前置级流场复杂,且涉及到紊动射流的相关理论,目前仍没有成熟理论能够对前置级内部的射流流场进行精确的理论分析,因此针对前置级的相关特性研究大多依托于流场仿真[4]。訚耀保等[5]通过建立偏转板射流伺服阀的前置级流场模型,分析了进出口压力以及接收孔角度对前置级流场流动特性的影响, 并对前置级流场中产生的气穴现象进行研究并提出相应的改善方法。SHANG Y X等[6]对前置级射流喷嘴长度和宽度,以及射流盘厚度等结构参数对其流场压力特性的影响进行了研究分析。蒋大伟等[7]分别就射流喷嘴宽度、V形导流口角度以及接收孔劈尖宽度这3个结构参数对前置级流场特性影响进行了仿真分析。冀宏等[8]通过流场仿真研究了前置级射流盘劈尖形变对伺服阀零位特性的影响。刘文可等[9]通过改变劈尖高度、宽度以及V形导流口长度对前置级流场进行了静态特性分析,并初步推导了前置级的理论模型。黄锡海等[10]对前置级接收孔圆角半径、偏转板厚度以及偏转板位置对其压力特性的影响规律进行了分析。

综上所述,针对偏转板射流伺服阀前置级结构参数对其流场流动特性影响的已有仿真研究,大多只分析了单个参数变动时对于整个流场的影响规律,很少考虑多参数同时变化时的耦合作用。此外,大部分学者只研究了前置级的结构参数对其压力特性或者流量特性的影响规律,鲜有涉及到以提高压力增益为目标的前置级结构参数优化,而提高前置级的压力增益能够提升伺服阀的灵敏度,提高大惯量主阀芯的响应速度,优化偏转板射流伺服阀的动静态性能。因此,本研究以提高前置级的压力增益为目标,结合正交试验设计与流场仿真,研究多参数变化对于前置级流场流动特性的影响,以便为偏转板射流伺服阀的前置级结构参数优化提供参考。

1 偏转板射流伺服阀前置级结构及工作原理

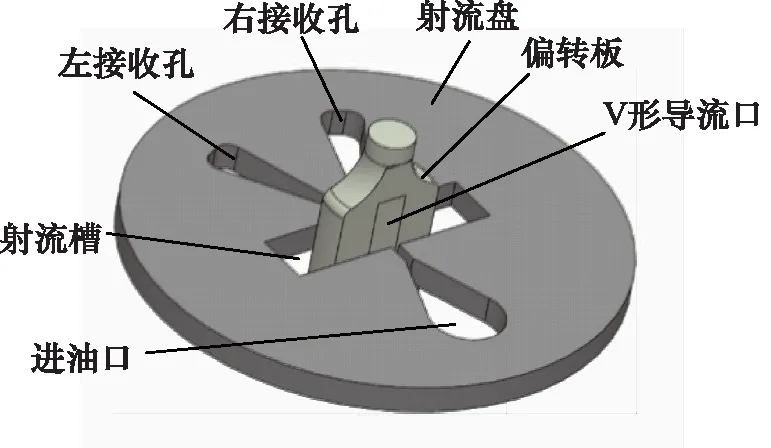

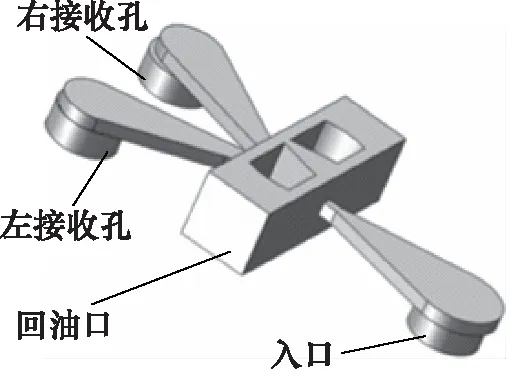

偏转板射流伺服阀的前置级主要由射流盘和偏转板两部分组成,如图1所示。射流盘为圆形薄片结构,其上分布着进油口、射流槽和左右接收孔等主要结构,而偏转板中最主要的结构为V形导流口,这些关键结构的尺寸直接影响前置级流场特性,进而影响伺服阀的整体性能。前置级的工作原理:当伺服阀没有控制电流输入时,偏转板处于射流槽的中间位置,油液由进油口进入前置级流场,而后经V形导流口进入接收孔, 左右接收孔由于接收油液的面积相等, 故在左右

图1 前置级结构示意图Fig.1 Pre-stage structure diagram

接收孔压力腔内产生相等的压力;当输入一定的控制电流时,在力矩马达的驱动下偏转板发生偏转,在射流槽中体现为V形导流口的左右偏移,造成左右接收孔接收油液的面积不等,从而左右接收孔产生压差,进而控制滑阀级的运动。

2 正交仿真试验

2.1 正交试验设计

正交试验设计是研究多因素多水平的一种试验设计方法,根据正交性从全部的试验组数中选择出部分有代表的试验组数进行试验,能够有效减少试验次数但能得到与大量全面试验等效的结果[11]。因此正交试验设计具有高效、快速而经济的特点。

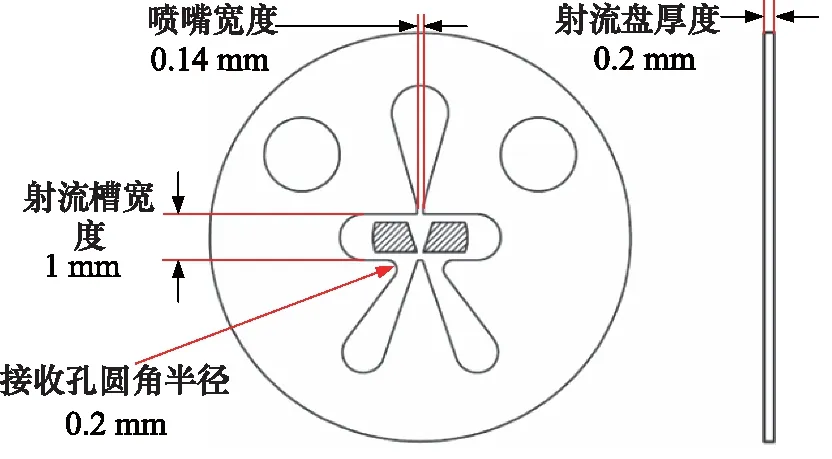

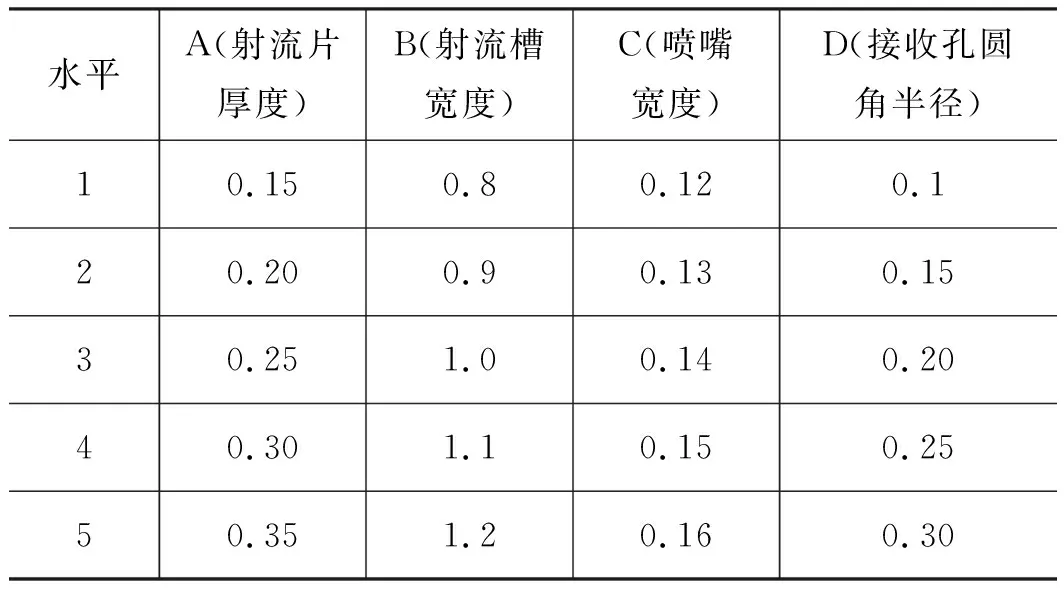

在前人的研究基础上,本研究选取射流盘的4个关键结构参数作为正交试验的4个因素,各结构参数及其初始尺寸的示意如图2所示。此外,根据各参数的初始尺寸选定了对应的4个浮动尺寸,划分的4因素5水平如表1所示,进而根据4因素5水平的正交试验设计原则,选择L25(54)正交表来设计试验。

图2 各结构参数及其初始尺寸示意图Fig.2 Structural parameters and initial dimensions

表1 因素水平划分表Tab.1 Factor level division table mm

2.2 流场仿真

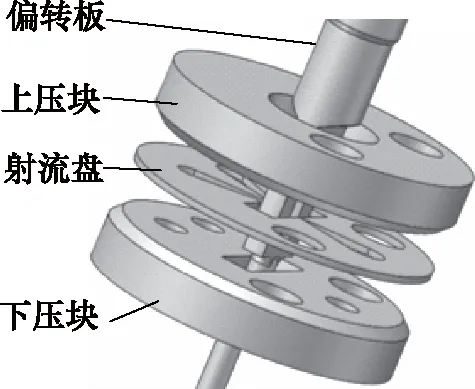

根据正交试验设计的方案,搭建了25种不同水平组合下的前置级三维实体模型,并提取相应的前置级流道模型,其中一组的实体模型与流道模型分别如图3、图4所示。

图3 前置级实体模型Fig.3 Pre-stage model

图4 前置级流场模型Fig.4 Pre-stage flow field model

1) 网格划分和仿真参数设置

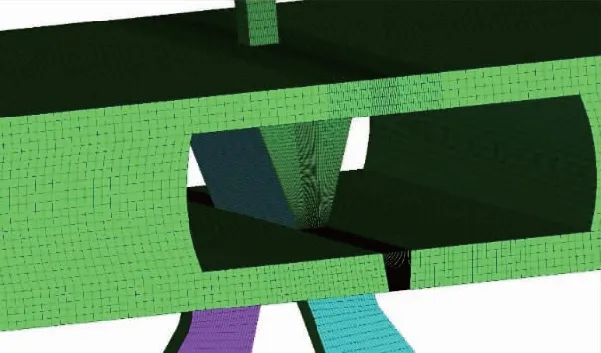

将每组流道模型导入到ANSYS网格划分模块ICEM,并对拓扑进行分块操作,设置全局尺寸0.04 mm,最小网格尺寸0.001 mm,并对部分网格进行质量修缮,对前置级射流区域的网格进行细化,便于得到此区域的精确计算结果,最终划分的结构性六面体网格如图5所示,网格质量检查如图6所示,最小网格质量高于0.7,划分的网格满足仿真要求。

图5 前置级网格划分Fig.5 Pre-stage meshing

将划分好网格的模型导入到Fluent模块中进行仿真求解,边界条件设置:进、出口边界条件均设为压力型,进口压力为28 MPa,出口压力为0.6 MPa,油液类型选用15号航空液压油,其密度为830 kg/m3,相应的动力黏度为0.001162 Pa·s。此外,前置级流场核心区属于典型的湍流运动,因此选定湍流模型中的RNGk-ε模型,并利用标准壁面条件进行壁面边界的处理。考虑到流场中的气穴现象,根据文献[12]通过实验对仿真结果的验证,表明RNGk-ε湍流模型与Mixture气液两相流模型能够很好的预测气穴的发生,因此本研究采用Mixture气液两相流模型,其中空化模型采用Zwart-Gerber-Belamri模型,设置饱和蒸汽压为4000 Pa。为保证求解的精度,设置各项残差的数值低于10-5且残差曲线趋于稳定时,则认为求解的结果收敛。

图6 网格质量检查Fig.6 Grid quality check

2) 网格无关性验证

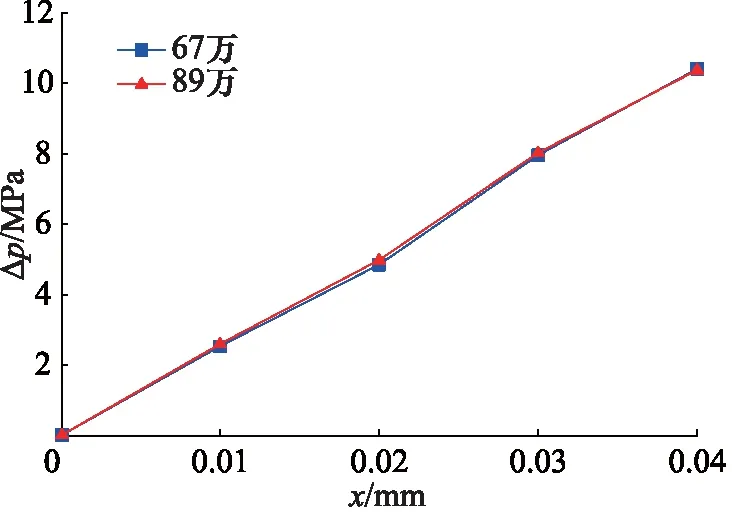

网格无关性即网格的疏密程度及数量不影响数值计算的结果。由于前置级的流场结构较为复杂,在Fluent仿真过程中,网格划分质量会直接影响仿真结果,因此需要验证仿真试验的网格无关性。分别对网格数量为67万和89万的模型进行流场仿真对比分析,两者对应的全局尺寸分别为0.04 mm和0.03 mm,得到验证曲线如图7所示。可见网格数量为67万和89万时的仿真结果差异较小,故而判断67万网格数量的仿真模型和结果具有普适性和可靠性。

图7 前置级流场模型网格无关性验证曲线Fig.7 Grid independence verification curve of pre-stage flow field model

2.3 正交试验结果分析

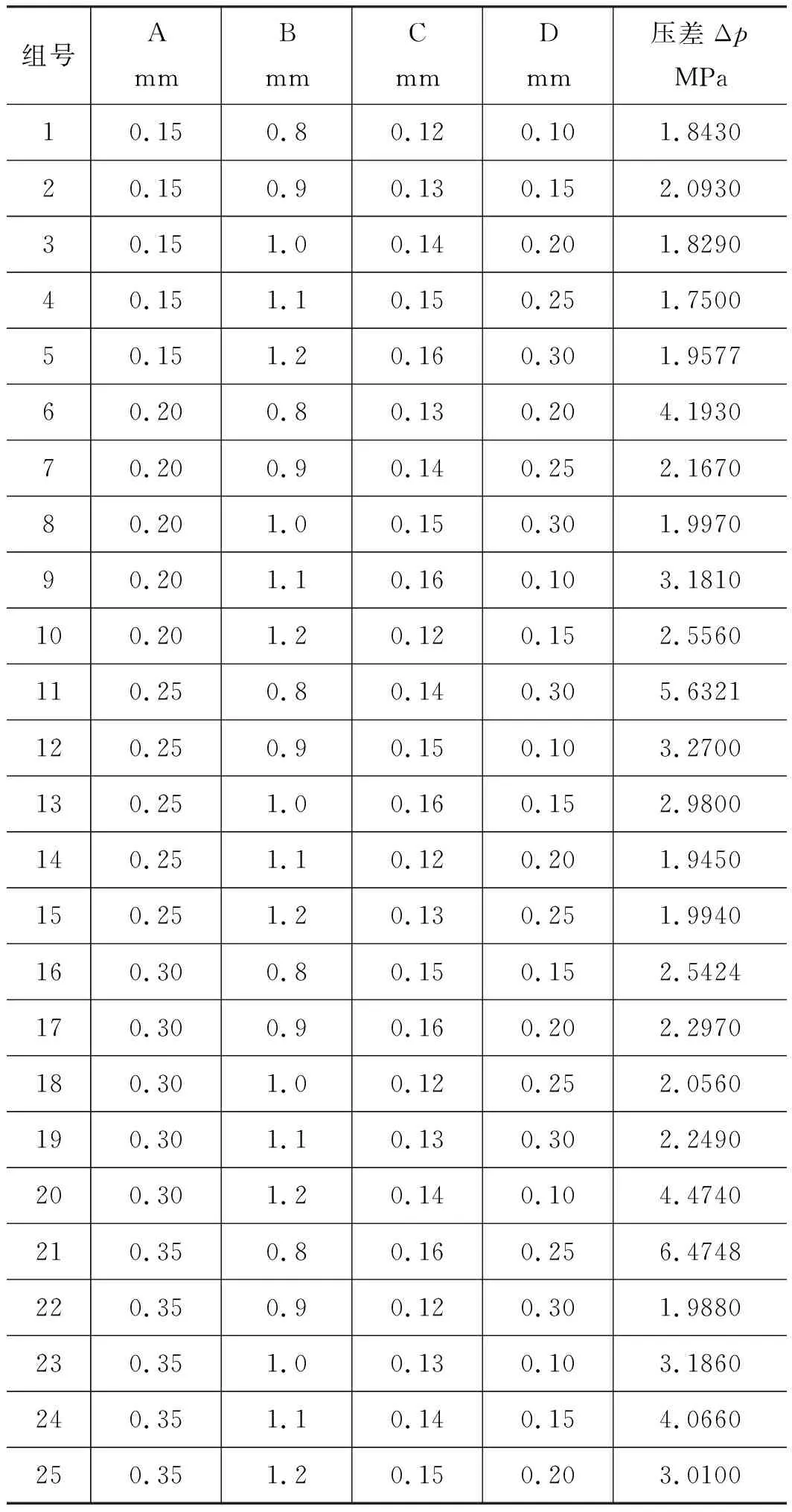

针对每组仿真试验,输出左右接收孔底端的压力,并计算出压力差值作为仿真结果,得到正交表及正交仿真试验的结果,汇总如表2所示。

表2 正交仿真试验结果Tab.2 Orthogonal simulation test results

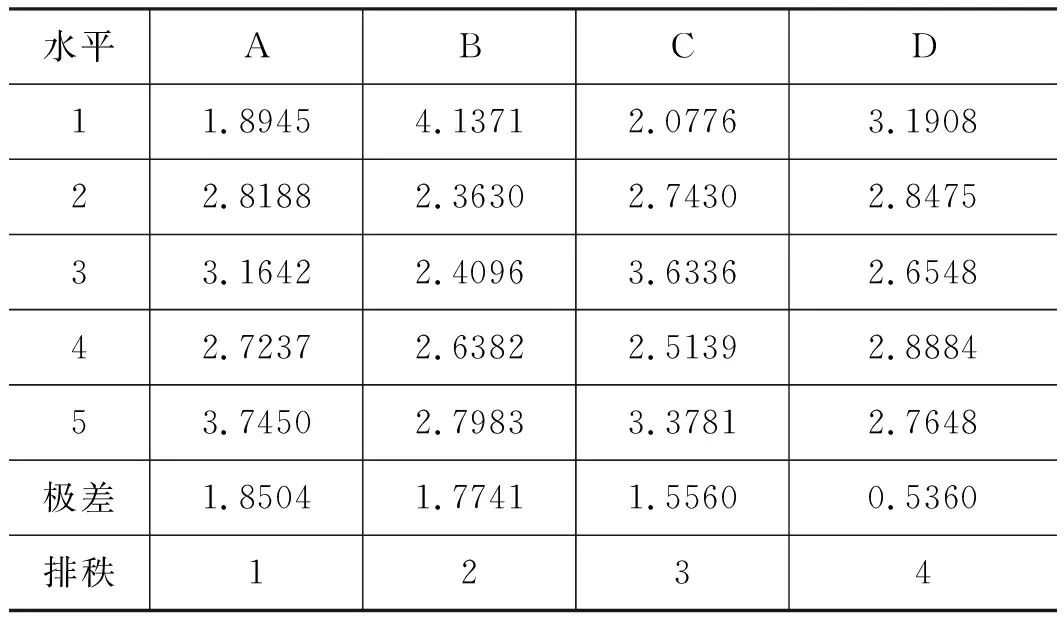

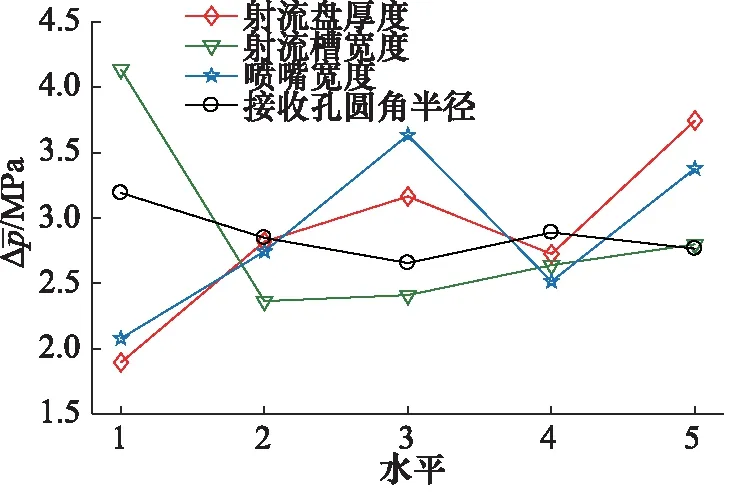

首先,对正交仿真试验结果进行极差分析,结果如表3所示。由极差分析可知,4个因素中对于压差的影响程度从大到小排序依次为射流盘厚度、射流槽宽度、喷嘴宽度、接收孔圆角半径。

表3 正交仿真试验极差分析表Tab.3 Range analysis of orthogonal simulation test mm

图8 各因素的均值主效应图Fig.8 Mean main effect diagram of each factor

3 优化前后仿真对比

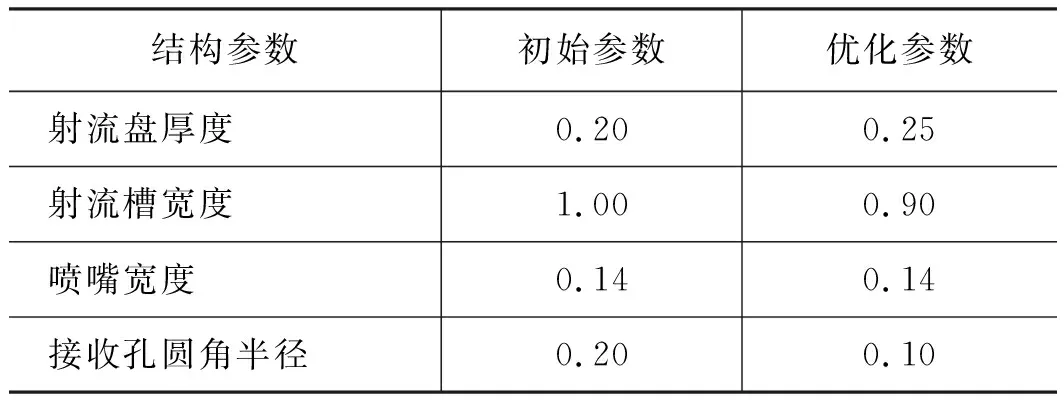

根据正交仿真试验得到的一组最优水平组合,即优化参数,与初始参数的比较如表4所示,并建立相应的优化参数与初始参数下的前置级流场模型,进行仿真对比。

表4 初始参数与优化参数比较Tab.4 Comparison of initial parameters and optimization parameters mm

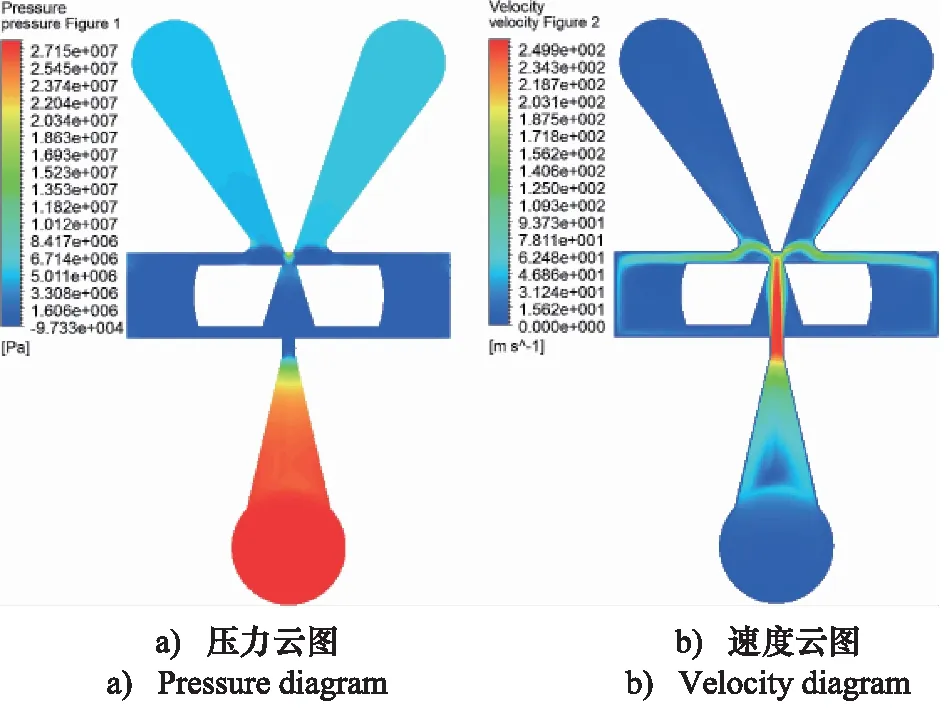

3.1 中位压力对比

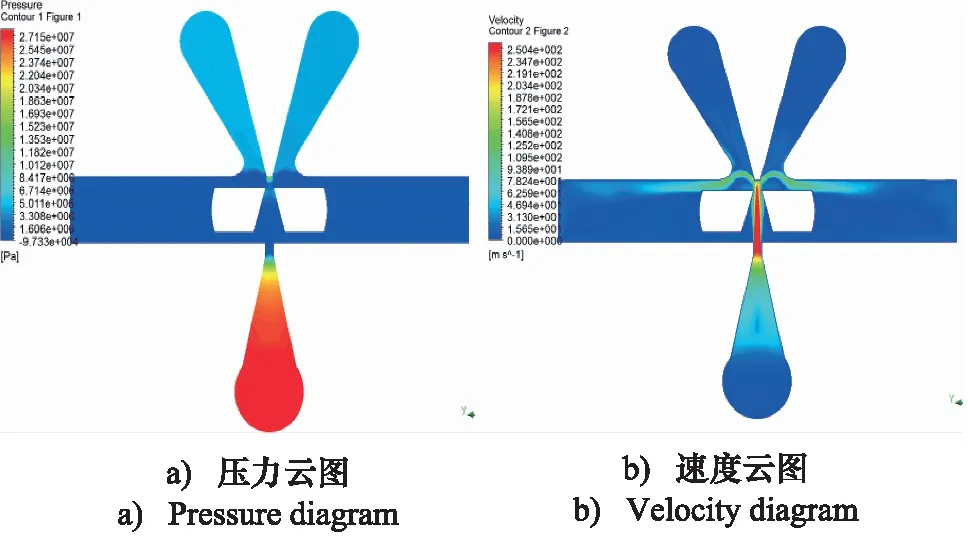

首先,对优化前后的前置级模型进行中位压力仿真对比,优化参数和初始参数下偏转板中位时的流场仿真结果分别如图9、图10所示。由图9a、图10a可知,优化参数和初始参数下前置级的中位压力分别为5.1 MPa, 4.4 MPa,优化后的中位压力相较于优化前提高了15.9%;由图9b、图10b可知,优化参数和初始参数下的前置级流场中最大流速均为250 m/s。相较于初始参数,优化参数下的前置级在流速相同的情况下,中位压力进一步加大。

图9 优化参数下前置级流场仿真结果Fig.9 Simulation results of pre-stage flow field under optimized parameters

图10 初始参数下前置级流场仿真结果Fig.10 Simulation results of pre-stage flow field under initial parameters

3.2 优化前后压力增益对比

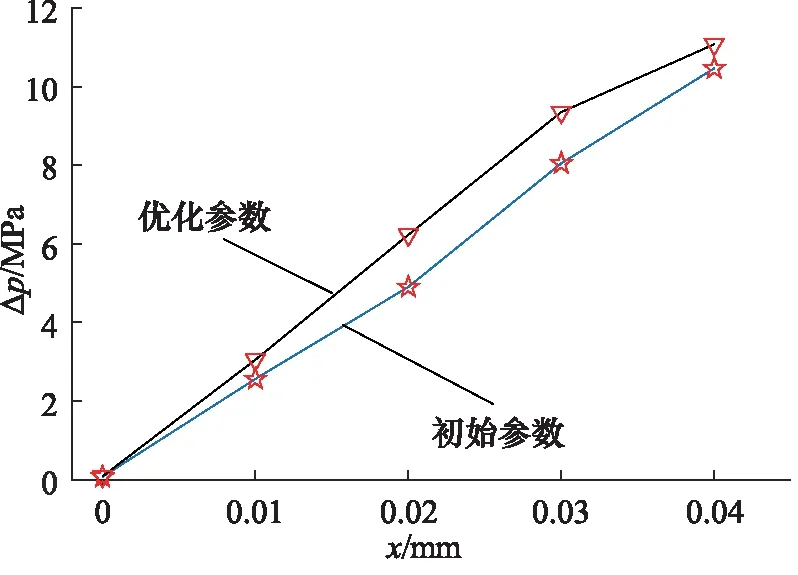

选取偏转板偏移0, 0.01, 0.02, 0.03, 0.04 mm 5个工况,分别对初始参数和优化参数下的流场模型进行仿真分析,读取各个工况下2个模型的左右接收孔压差,得到如图11所示的偏转板位移 - 压力曲线。其中,前置级的零位压力增益kp表示为:

(1)

根据式(1)可知,图11中偏转板位移 - 压力曲线在原点处的斜率即为前置级的零位压力增益,因此优化后的前置级零位压力增益明显大于优化前,通过计算分别得到初始参数和优化参数下的前置级零位压力增益分别为0.256 MPa/μm和0.305 MPa/μm,后者相较于前者提高了19.1%,且随着偏转板偏移量的增大,优化参数下的前置级压差也进一步提高。增大前置级的压差,能够提高伺服阀的灵敏度,提升伺服阀的静态性能。同时,在0.04 mm的偏转板位移范围内,初始参数和优化参数下的前置级位移 - 压力曲线的线性度都产生了变化,其中优化参数曲线线性度在0.03 mm 处发生变化,初始参数曲线在0.02 mm和0.03 mm均发生变化,说明优化参数后伺服阀前置级压力增益的线性区域比初始参数更大,优化参数后提升了伺服阀线性输出的范围。

图11 初始参数与优化参数下前置级压差曲线Fig.11 Pressure difference curve of pre-stage under initial parameters and optimized parameters

4 结论

为提升偏转板射流伺服阀前置级压力增益,本研究结合正交试验设计和流场仿真,综合考虑射流伺服阀射流盘厚度、射流槽宽度、喷嘴宽度以及接收孔圆角半径4个结构参数对于前置级性能的影响,对偏转板射流伺服阀前置级射流液压放大器进行多参数仿真试验研究,结论如下:

(1) 根据正交仿真试验结果,得到了一组最优的水平组合,射流盘厚度为0.25 mm,射流槽宽度为0.9 mm,喷嘴宽度为0.14 mm,接收孔圆角半径为0.1 mm;

(2) 优化参数与初始参数下前置级流场进行仿真对比,相较于初始参数,优化参数下的前置级中位压力从4.4 MPa增加到了5.1 MPa,提高了15.9%,且核心区的最大流速仍保持在250 m/s不变;

(3) 通过两组模型在偏转板不同偏移量下的仿真压差可知,相较于初始参数,优化参数下的前置级压力增益从0.256 MPa/μm提升到了0.305 MPa/μm,提高了19.1%,且各偏移量下的压差也进一步增大,更有利于控制较大惯量的主阀芯运动,提高伺服阀的灵敏度。