分布式制氢技术进展及成本分析

2022-11-16曹田田宋海涛

冯 云,曹田田,,宋海涛,林 伟

(1.中国石化销售股份有限公司,北京 100728;2.中石化石油化工科学研究院有限公司)

中国氢能产业在近几年呈现快速发展,作为氢能产业的重要基础设施,加氢站正在全国多个重点城市布局建设[1-2]。截至2021年底,中国已经建成加氢站191座,其中已运营174座。随着国家氢能产业发展中长期规划、五大氢燃料电池汽车示范城市群、山东“氢进万家”、“成渝氢走廊”等规划的落地,加氢站建设的步伐将会加快。但是目前加氢站氢气的供应主要依靠长管拖车运输,受制于国内标准和法规,运输氢气的气瓶压力多为20 MPa。由于氢气密度很小,而储氢容器自重大,所运输氢气的质量约占总运输质量的1%,整体运输效率很低,运输成本较高[3]。根据测算,当运输距离为100 km时,运氢成本约8.7元/kg;而当运输距离为200 km时,成本增加至19元/kg。运输效率低、运输成本高、装卸时间长等因素使得加氢站的氢气供应问题日益突出,大大制约了氢能交通产业的可持续性发展[4]。

分布式制氢由于可以在加氢站内或者周围制取氢气,储运优势明显,在日本、美国、欧洲等地均有成熟应用[4]。国内分布式制氢发展相对缓慢,主要是因为相应规范缺失、审批困难等因素,但目前安徽省、广东佛山、四川成都、辽宁大连、山东淄博、内蒙古鄂尔多斯等省市明确支持分布式制氢或已出台相应的政策,预计近两年将会有一批分布式制氢项目落地。中国石化销售股份有限公司及中石化石油化工科学研究院有限公司(简称石科院)系统研究了氢气的制备、储存、运输、加注等氢能产业链上主流技术,发现当前适合分布式制氢的技术主要包括甲醇制氢、天然气制氢、碱性电解水制氢、PEM电解水制氢和氨分解制氢。下面主要介绍分布式制氢方式及其成本。

1 分布式甲醇制氢

甲醇作为二次能源,是高氢含量的氢载体,以分子式CH3OH计,氢质量分数为12.5%,远高于DOE(美国能源部)要求的氢载体储氢质量密度7.5%。在甲醇蒸汽裂解制氢的真实反应条件下,甲醇的储氢量比理论值更高,考虑到化学反应,甲醇的理论产氢质量为其自身质量的18.75%。在实际生产中,需考虑燃烧部分甲醇为反应供热,以及生产高纯氢气、副产低浓度氢解吸气的实际情况,甲醇产氢量与理论产氢量有一定差别。甲醇制氢工艺技术比较成熟,甲醇蒸汽裂解生产1 m3工业氢需消耗甲醇约0.55 kg。如果考虑燃烧部分甲醇为反应供热及生产高纯氢气需要,生产1 m3高纯氢的甲醇消耗量约为0.67 kg。虽然利用甲醇生产氢气从原料利用和能源利用上不尽合理,但价格上有一定优势,并且其生产流程简单,自动化程度高。与天然气制氢相比,甲醇制氢不需要设置转化炉,只需要导热油提供反应所需的热量,反应温度不到300 ℃,此外甲醇转化制氢便于撬装模块化及小型化,液体甲醇也便于槽车运输[5-6]。因此,在一些特定的场合,如没有廉价天然气资源,没有煤炭指标,当地电价高,且制氢规模不大的地方,可建设分布式甲醇制氢装置。

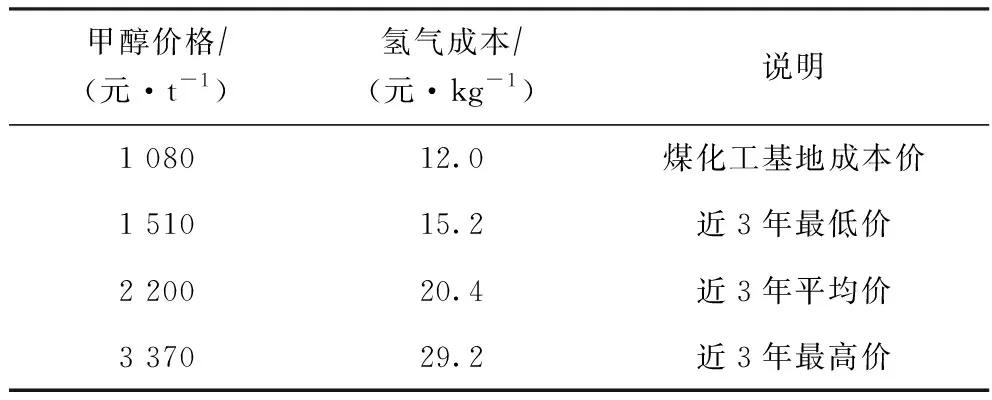

甲醇是现有的大宗商品,近3年甲醇价格最低1 510元/t,最高3 370元/t,均价约2 200元/t,以此均价为基础分析1 t/d分布式甲醇蒸汽裂解制氢的技术经济性,结果如表1所示。在现有供销价格体系下,分布式甲醇裂解制燃料电池级氢气的成本价为20.4元/kg。显然甲醇的价格是氢气成本的最主要构成部分,甲醇原料成本约占制氢成本的75%,甲醇价格对成本的影响见表2。当按照近3年甲醇最低价1 510元/t计算时,甲醇站内制氢成本可降至15.2元/kg(燃料电池级氢气);当按照近3年甲醇最高价3 370元/t计算时,甲醇站内制氢成本为29.2元/kg(燃料电池级氢气)。因此,分布式甲醇制氢作为起步阶段的低成本制氢方式有一定现实意义。

表1 1 t/d分布式甲醇制氢的主要技术经济指标

表2 甲醇价格对氢气成本的影响

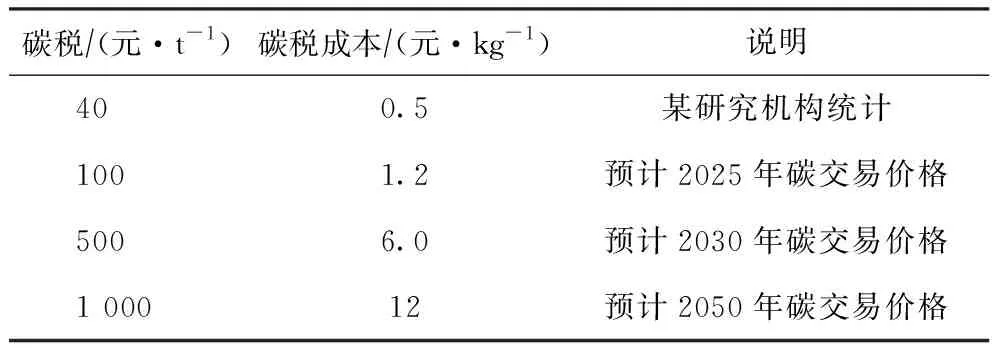

甲醇制氢要排放大量的CO2,生产1 kg H2约排放30 kg CO2。虽然已有“液态阳光”生产甲醇的技术,但由于其成本相对较高,甲醇当前阶段作为绿色储氢载体仍不成熟,因此仍需考虑甲醇的碳排放。碳排放交易对分布式甲醇制氢经济性的影响见表3,当甲醇价格为2 200元/t时,加上碳税,甲醇裂解制氢的成本价为21.6元/kg(燃料电池级氢气)。

表3 碳排放交易对甲醇制氢经济性的影响

随着甲醇制氢技术的进步和装置制造成本的降低,甲醇制氢生产成本会有一定下降,但是降幅有限。到2025年,预测装备投资降低至600万元,假定甲醇原料价格为2 200元/t,制氢成本为20.2元/kg(燃料电池级氢气)。考虑到碳税的上涨,预计制氢成本为23.2元/kg(燃料电池级氢气)。

2 分布式天然气制氢

天然气除了广泛用于集中式制氢,也适合做分布式制氢。分布式天然气制氢有一个相对明显的优势是原料获取方便,只需连接到城市天然气管网。分布式天然气制氢在工艺流程上与集中式天然气制氢没有明显区别,考虑到能效利用,一般小型天然气制氢装置生产1 m3氢气的甲烷消耗量为0.5~0.6 m3。日本三菱公司开发了HyGeia系列50~1 000 m3/h天然气制氢系统,已经推广60余套,部分用作加氢站现场制氢。美国Air Product、Powertap以及德国Linde公司均已开发出分布式天然气制氢装置,部分装置附带碳捕集设施。中国做分布式天然气制氢的企业较多,比如亚联高科、石科院、汉兴能源、四川天一、上海亿维、四川蜀泰等[3,7]。

表4测算的是1 t/d天然气制氢装置的制氢成本。由表4可以看出,分布式天然气制氢的主要成本构成是燃料(天然气)消耗。天然气价格对成本的影响如表5所示,当天然气价格为1.88元/m3时,制氢成本为16.0元/kg(燃料电池级氢气);当天然气价格为2.63元/m3时,制氢成本为20.5元/kg(燃料电池级氢气);而当天然气价格为3.73元/m3时,制氢成本为27.1元/kg(燃料电池级氢气)。需要说明的是当前因国际形势发生诸多变化,作为大宗商品的天然气价格波动较大,站内制氢成本变化也较大。

表4 1 t/d分布式天然气制氢的主要技术经济指标

表5 天然气价格对成本的影响

分布式天然气制氢的天然气单耗比集中式制氢的天然气单耗要高,这里按照生产1 kg的H2排放12 kg的CO2计[8],碳排放交易对天然气制氢经济性的影响见表6。由表6可知:当天然气价格为1.88元/m3时,加上碳税后的制氢成本为16.5元/kg(燃料电池级氢气);当天然气价格为2.63元/m3时,加上碳税后的制氢成本为21.0元/kg(燃料电池级氢气);当天然气价格为3.73元/m3时,制氢成本为27.6元/kg(燃料电池级氢气)。

表6 碳排放交易对天然气制氢经济性的影响

与分布式甲醇制氢类似,未来天然气制氢生产成本降幅有限。到2025年,预测装备投资降低至600~800万元,假设天然气原料价格为2.63元/m3,则制氢成本约为19.6元/kg(燃料电池级氢气)。考虑到碳税的上涨,预计天然气制氢价格约为20.8元/kg(燃料电池级氢气)。

3 分布式电解水制氢

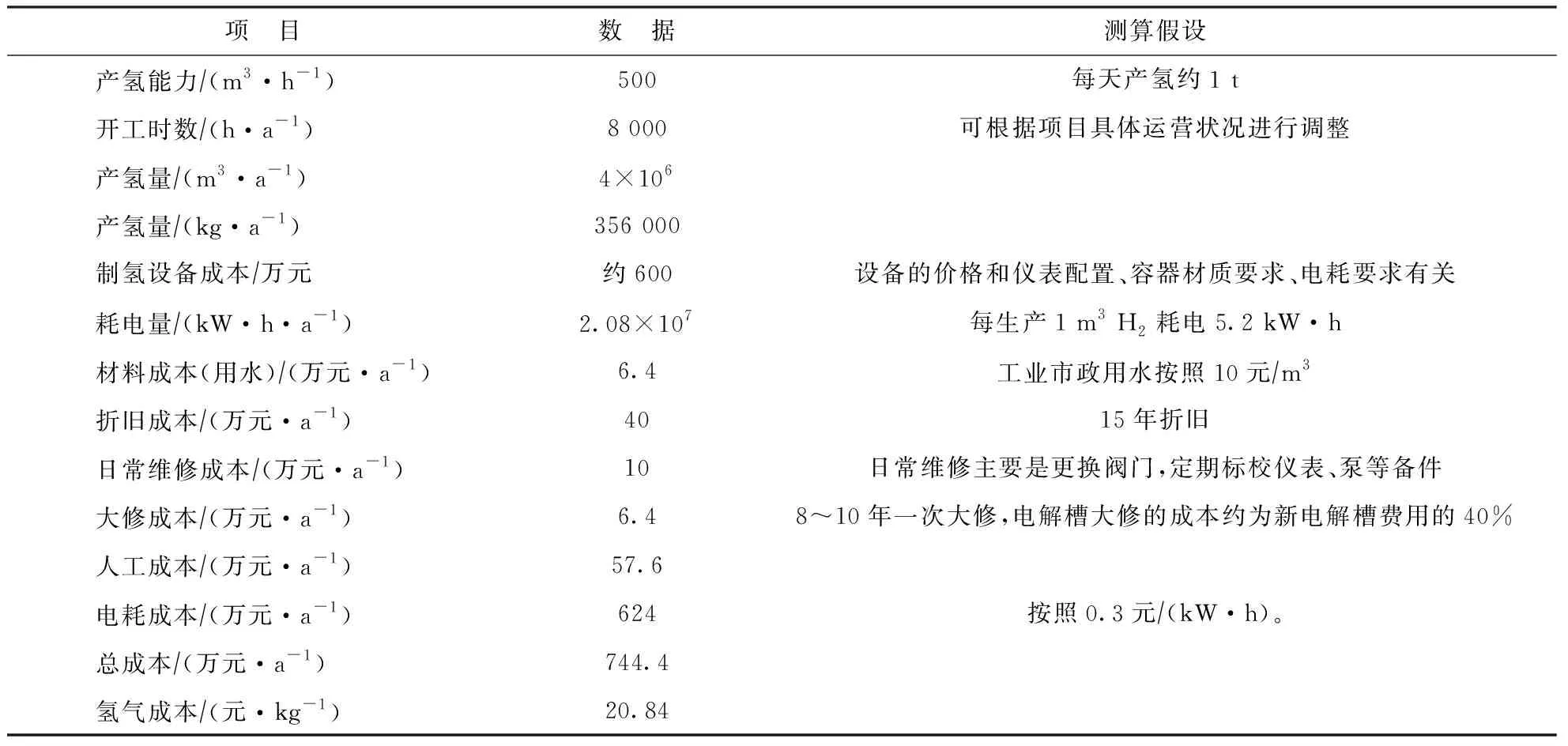

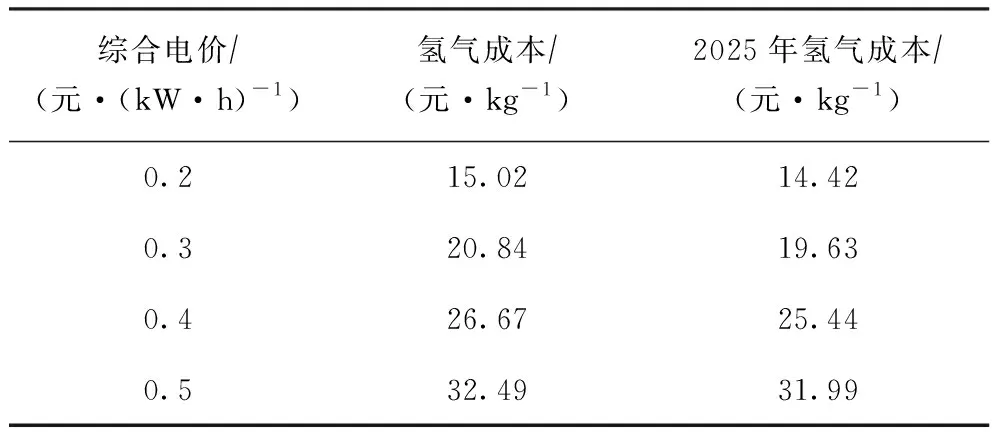

目前商业化的电解水制氢技术主要有碱性电解水制氢和质子交换膜(PEM)电解水制氢两类。技术分析在文献[9]中已有介绍,这里不再赘述。2.5 MW级分布式碱性电解水制氢装置的经济性分析如表7所示。在此不考虑土地、土建、设备安装费等费用。由表7可以看出,电价是影响制氢成本的关键因素,占比超过80%以上。当电价为0.3元/(kW·h)时,碱性电解水制氢的成本是20.84元/kg。碱性电解水制氢技术发展历史悠久,技术相对比较成熟,市场占有率绝对领先。并且和国外的竞争对手相比,我国技术水平相当甚至在部分指标上领先。综上,碱性电解水制氢设备的成本下降空间有限。预测至2025年,随着生产规模的扩大和机加工水平的提高(目前碱性电解槽主要依靠人工组装,发展趋势必然是机械组装),制氢设备制造成本有望下降约20%。当前及2025年不同综合电价制氢成本如表8所示,由于制氢设备的成本相较于运营成本占比很小,同等电价下2025年的制氢成本与当前相比下降较小。

表7 2.5 MW碱性电解水制氢的主要技术经济指标

对于PEM电解水制氢,经济性分析如表9所示。设备利用率是影响成本的一个因素,为了方便与碱水制氢比较,统一按照年开工时间8 000 h计算。从表9可以看出,2.5 MW的PEM电解水制氢设备初始投资较高,是碱性电解水制氢设备的5倍,因此当电价为0.3元/(kW·h)时,PEM电解水制氢的成本是23.91元/kg,较碱性电解水制氢成本高3.07元/kg。目前PEM电解水制氢设备的部分关键材料和组件需要从国外进口,比如催化剂、质子交换膜。PEM电解水制氢设备成本的60%~70%集中在电解槽,而电解槽的制造成本中催化剂占比最高,因此PEM制氢设备成本的降低主要依靠提高各个组件的国产化率和降低贵金属的担载量。预测到2025年,随着PEM电解设备的国产化,加上技术的进步,制造成本有望下降30%以上,当前及2025年不同综合电价下的制氢成本如表10所示。

表8 综合电价对碱性电解水制氢成本的影响

表9 2.5 MW PEM电解水制氢的主要技术经济指标

表10 综合电价对PEM电解水制氢成本的影响

作为新一代电解水制氢技术,PEM电解水制氢与碱性电解水制氢相比,虽然初始投资高,但设备结构紧凑,占地面积低于碱性电解水制氢设备,对于土地面积紧缺的特殊场景如加氢站更有优势。此外,PEM电解水制氢设备产生的氢气出氢压力可达到3.0 MPa,而碱性电解水制氢设备的出氢压力一般为0.8~1.0 MPa;PEM电解水制氢设备对电力变化秒级快速响应,非常适用于不稳定的可再生能源,设备冷启动仅需要20~30 min,碱性电解水制氢设备在运行过程中需要稳定的电力输入,设备冷启动需要2~3 h;PEM制氢装置电解效率高,用工数少等[10-11]。因此,预测PEM电解水制氢在小规模分布式制氢领域具有更好的应用前景。

4 分布式氨分解制氢

与甲醇类似,氨同样可以作为液态氢载体。氨作为储氢载体的优势表现为:①氨气在标准大气压下的液化温度为-33 ℃,易于运输;②液氨储氢量为17.6%,高于甲醇;③已有成熟的合成氨工业;④高温氨分解制氢技术成熟[12-13]。美国、日本、澳大利亚等国均已积极布局“氨经济”,在“碳中和”愿景下,通过“氢-氨-氢”这一流程完成“绿氢”运输[14]。例如,日本多家研究单位和企业组成氨氢站团队联合开发了氨分解/高纯氢供应系统,可制造FCV氢燃料;国内科研院所正在开展绿色合成氨、低温氨分解制氢示范项目。氨分解制氢工艺流程比较简单,装置主要包括液氨储罐、汽化器、氨分解反应器、产物冷却及PSA分离等单元。目前一般采用Ni或Fe基催化剂,操作温度为750~800 ℃,反应压力约为0.5 MPa,转化率可达99.9%以上。福州大学和石科院正在开发低温稀贵金属催化剂,已经实现500 ℃以下运行[15]。

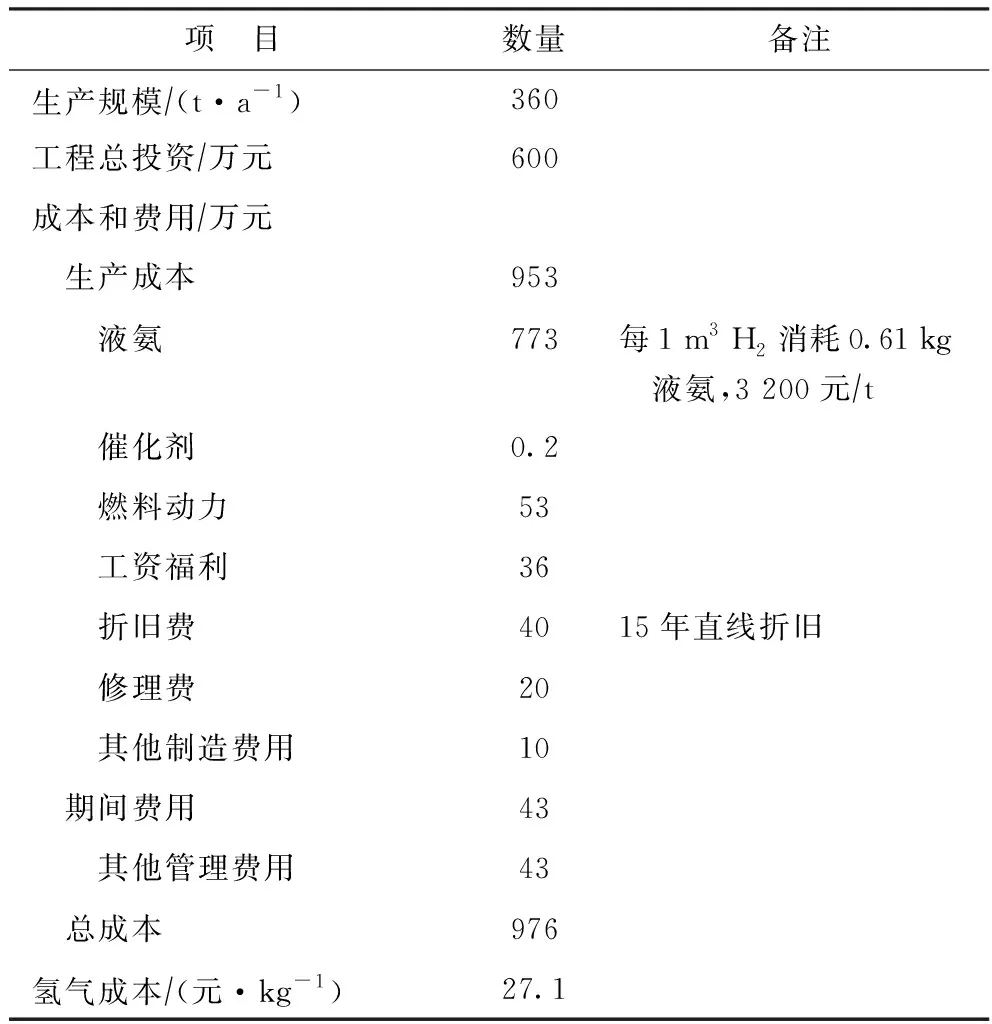

作为生产硝酸、化肥、炸药的重要原料,液氨现阶段价格在4 000元/t以上,近3年价格波动较大,均价大约为3 200元/t,以此均价为基础估算1 t/d分布式氨分解制氢的技术经济性,结果如表11所示。当液氨价格为3 200元/t时,分布式氨分解制氢的成本价为27.1元/kg(燃料电池级氢气)。氨分解制氢成本与氨价格呈线性关系,液氨成本占总成本的75%以上。

表11 1 t/d分布式氨分解制氢的主要技术经济指标

分布式氨分解制氢具有制备的氢气纯度高、无碳排放、制氢设备构造简单、操作较为方便、制氢设备投资较低等优势,但是当前阶段仍存在以下挑战:①受制于原料液氨的价格,制氢成本高于甲醇制氢;②主流商用技术氨分解温度较高(采用电炉加热至800 ℃左右);③液氨储存、分解制氢行政审批手续较为复杂;④整体占地面积大[液氢储罐液氨储罐超过10 t是重大危险源,需专门设计安全仪表系统(SIS)系统,并保持较大安全间距]。

5 结 论

分布式甲醇制氢的生产工艺流程简单,反应温度较低,并且便于撬装化及小型化,虽然碳排放最高,难以满足低碳氢的排放要求,但其作为氢能起步阶段的低成本制氢方式更具有现实意义;天然气制氢同样技术相对成熟,原料获取方便,满足低碳氢排放要求,但是工艺流程比甲醇制氢复杂,反应温度更高,制氢成本受天然气价格的影响波动较大;分布式碱性电解水制氢技术发展历史悠久,可靠稳定,市场占有率最高,电价是影响制氢成本的关键因素;而PEM电解水制氢设备投资较高,是碱性电解水制氢设备价格的5倍左右,从而导致同等电价下氢气的生产成本高2~3元/kg(燃料电池级氢气),但由于PEM电解水制氢具有启停方便、占地面积小、对电力变化响应速度快等优势,随着技术水平的进步和设备制造成本的降低,未来具有更好的应用前景;分布式氨分解制氢的高温分解制氢技术比较成熟,设备投资低、制备的氢气纯度高、无碳排放,是一种清洁氢生产技术,但受制于较高的液氨价格,制氢成本高于甲醇制氢,未来需致力于开发低温高效催化剂,并改善工艺系统。