鲜茧减压煮茧的工艺研究及生产效果

2022-11-16卜献鸿段春稳陈祥平任强胜

卜献鸿, 程 明, 段春稳, 陈祥平, 任强胜, 李 帆

(1.四川省丝绸科学研究院有限公司,成都 610031; 2.四川省丝绸工程技术研究中心,成都 610031;3.现代茧丝绸制造技术资源四川省科技资源共享服务平台,成都 610031)

中国的鲜茧缫丝于2003年前后起源于山东,因当地人喜爱食用鲜蛹,小规模民营制丝企业探索鲜茧缫丝应运而生,鲜茧收购后直接真空渗透缫丝。因鲜茧放置一定时间会出蛾,所以缫制的时间很短,企业干茧、鲜茧交替生产,生产工艺也在摸索中逐步改进,这是中国鲜茧缫丝的星星之火。随着冷冻技术的发展,鲜茧经过冷藏冷冻后,可以防止蛹出蛾,并可以适当提高丝胶的稳定性,实现了全年鲜茧缫丝。鲜茧缫丝与干茧缫丝相比,具有副产品附加值高、节能、降耗等显著优势,近十年在中国生丝主产地都有规模化生产。其中广西从2014年开始了鲜茧缫丝,到目前约有80%以上的缫丝企业在蚕茧收购季节生产鲜茧丝。各缫丝企业因地制宜,积极探索创新,在鲜茧收购、冷藏冷冻、缫丝工艺、设备生产管理等环节上积累了丰富的实践经验,企业、科研单位及高校进行了鲜茧缫丝工艺及鲜茧生丝品质的研究[1-3],到目前形成了干茧、鲜茧缫丝并存格局。2020年4月,中国丝绸协会发布了T/CSATC 4—2020《鲜茧缫丝技术规程》团体标准。

目前鲜茧缫丝通过冷藏冷冻贮藏鲜茧,生产时主要采用真空渗透后缫丝,有极少数企业真空渗透后采用长笼煮茧机煮茧,近几年来减压自动煮茧机煮鲜茧也得到了广泛应用,缫丝、复摇、整理与干茧缫丝工艺基本相同。

1 鲜茧缫丝存在的主要问题及原因分析

1.1 存在的主要问题

采用真空渗透缫丝或真空渗透后用长笼煮茧设备煮茧(简称“长笼煮茧”),由于茧丝丝胶没有得到充分膨润,茧层只得到湿润而没有煮熟,因此制约了高品位鲜茧生丝的生产。鲜茧生丝在清洁、洁净、抱合成绩上与干茧丝有较大差别,特别是生丝的抱合成绩与干茧丝存在较大差距[4-5];干茧生丝的抱合成绩,在浸渍前后指标变化不明显,但鲜茧生丝浸渍后抱合指标急剧下降,降低到50次以下。鲜茧生丝在络丝、并丝、捻丝等丝织准备工序容易产生丝胶脱落,断头率明显高于干茧生丝;用作经线丝会造成织造开口不清、生丝分股、断裂等问题,生产效率低;绸面糙疵多,练白绸平方米质量低于干茧丝面料,达不到染色坯绸质量要求,鲜茧生丝只能生产中、低端绸缎产品,因此亟需解决鲜茧生丝质量瓶颈问题。

1.2 问题的成因

茧丝丝胶由易溶性丝胶和难溶性丝胶组成,易溶性丝胶凝固时,黏着而有弹性,难溶性丝胶凝固时不如易溶性丝胶具有的聚合性和黏性。在现代制丝工程中,煮茧是关键环节,煮茧可以使难溶丝胶向易溶丝胶转化,其转化关键在于煮茧的煮熟温度。通过煮茧,可以软化膨润丝胶,离解丝胶胶着点,减少颣节,使茧丝丝胶具有黏性,提高生丝质量,降低茧耗,提高生产效率[6]。煮茧包含渗透、煮熟、调整、保护等工艺流程,其中煮熟包含了吐水、蒸煮两个过程,通过蒸汽热能使茧腔的水达到一定温度产生汽化沸腾吐出茧层,然后蒸汽能量进入茧层内部,煮熟茧层。

真空渗透只能湿润茧层,没有煮熟功能,丝胶膨润程度不够。在自动缫索绪过程中,虽然也有90 ℃以上的高温区,但其功能是使蚕茧表面丝胶膨润软化,引出绪丝。在索绪锅中,鲜茧茧腔中含有水,热能只能作用在蚕茧的表层,并且时间短,茧层的表层和中内层的温差很大,索绪汤锅的热量无法使茧层内部温度达到90 ℃以上,故只能促进表层茧丝丝胶的膨润、溶失,并且极不均匀。如果开高索绪温度,又会使蚕茧表层过熟,甚至煮崩溃,其结果是增大茧耗,增加万米吊糙,因此索绪达不到煮熟茧层的目的。

煮茧技术的理论研究和工艺是建立在干茧缫丝基础上,设备采用机外真空渗透+长笼煮茧机、减压自动煮茧机。长笼煮茧机吐水依靠饱和蒸汽的热能,将蒸汽能量通过茧层传递到茧腔,使茧腔的水产生气化,在茧腔内温度达到一定程度并产生一定压力后才能发生吐水。根据徐帅等[7]测试的干茧吐水表明:当茧腔温度上升到85 ℃时,开始吐水;温度达到95~98 ℃时,吐水较快,为吐水的主要部分;温度达到99 ℃时,吐水趋于结束。吐水的快慢,主要取决于茧腔内部温度上升的快慢,而吐水的多少,主要取决于较高温度(95 ℃以上)作用时间的长短,不同的原料温度有一定差别。在实际生产中,采用测试茧腔外部温度,即蒸煮室室温,一般情况下,蒸煮室室温达到100 ℃时茧腔水温才能达到98 ℃。吐水的机理是随着温度的上升,水分的蒸发愈加剧烈,导致茧腔内部压强变大;另一方面,丝胶发生膨润溶解,水分子、丝胶分子动能加大,水、汽分子更易进出茧层,这时水便流出。吐水过程伴随着丝胶溶失,如果丝胶溶失过度,会将茧层煮成网状,根据干茧茧层丝胶溶解率与温度的关系[8],丝胶溶解率随水温的升高而增加,当水温升到80 ℃以上时,丝胶溶解率急剧增加。鲜茧由于没有烘干环节,丝胶变性小,抗煮性差,更加容易溶失。鲜茧吐水,同样需要较高的温度,但高温会将茧层煮崩溃,因此长笼煮茧机煮鲜茧只能采用低温不吐水方法,本质上是表煮,没有煮熟茧层。

鲜茧缫丝由于缺少蚕茧茧层煮熟这个关键环节,茧丝丝胶得不到充分膨润和适当溶失,胶着点没有打开,降低了清洁、洁净成绩;丝胶缺少黏性,严重影响抱合成绩;同时鲜茧缫丝茧耗、生产效率的潜力没有得到充分挖掘。

2 减压煮茧技术煮鲜茧的工艺研究及实践

2.1 减压煮鲜茧的机理

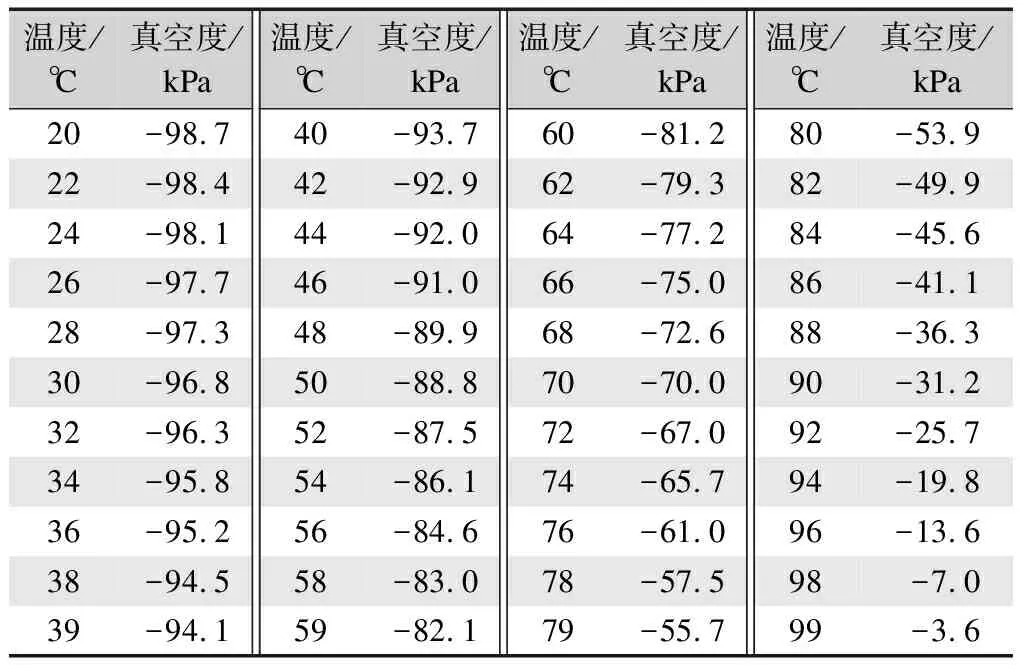

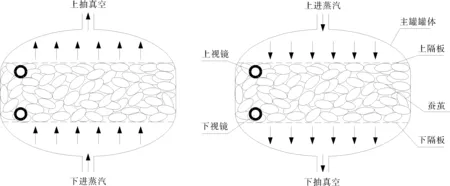

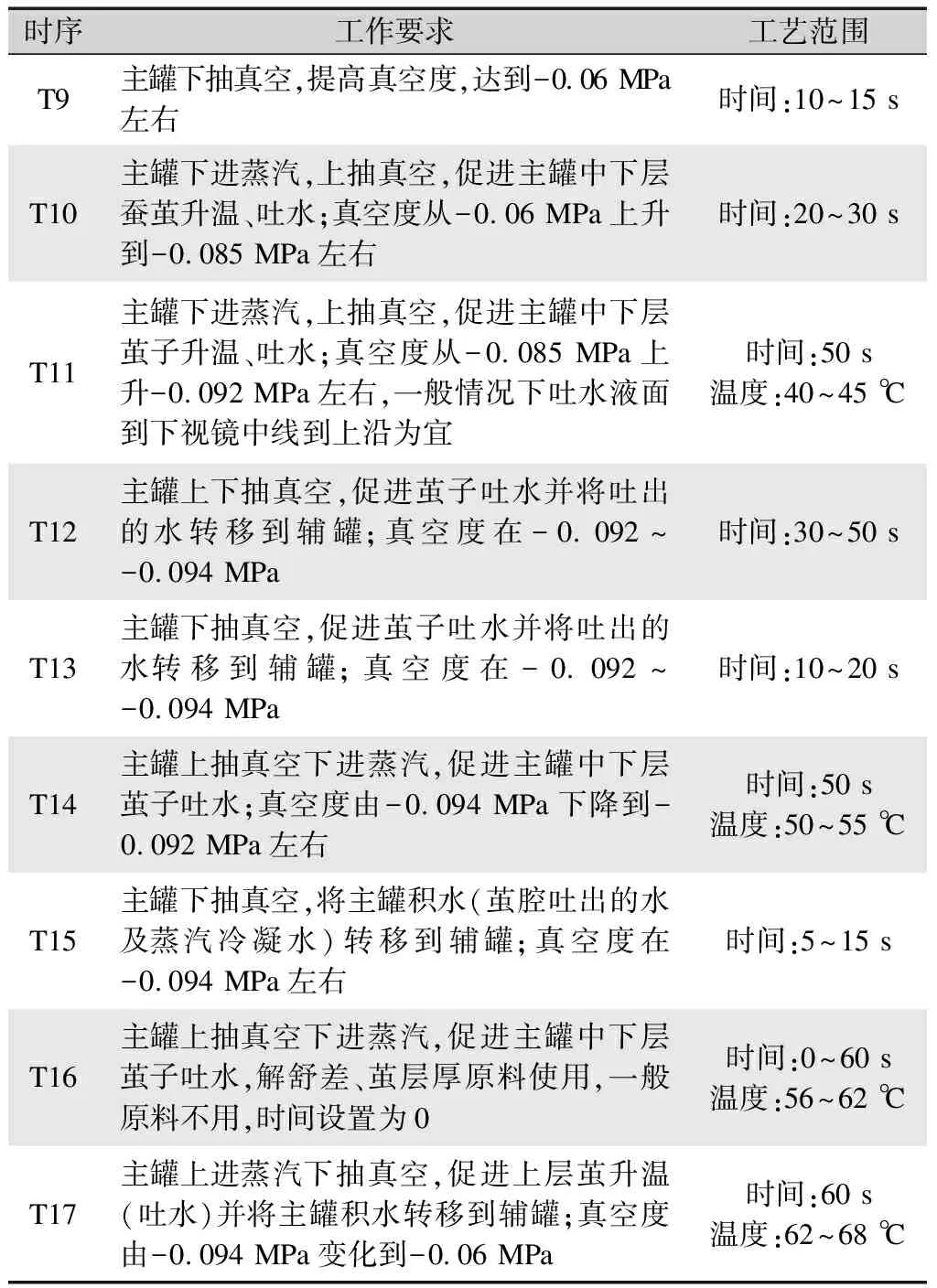

水的沸点温度随着真空度的提高而降低,其变化规律如表1所示。即在一定的真空度下,水可以在较低温度下实现蒸发和沸腾,从而增加水分子动能。减压煮茧技术应用这个原理,在吐水工艺中采用“真空+蒸汽”方法[9],如图1所示。减压煮茧机罐体采用双向进汽管设计,在吐水时段,通过程序设计使减压煮茧机主罐上进蒸汽、下抽真空,或者下进蒸汽上抽真空的不同组合,形成负压状态,降低水的沸点,实现低温吐水。真空降低水的沸点、蒸汽给予蚕茧热能,茧腔吐水温度比传统技术降低20 ℃以上,有效地控制了丝胶溶失率。

表1 水的沸点与真空度对应关系

图1 “真空+蒸汽”吐水方法示意

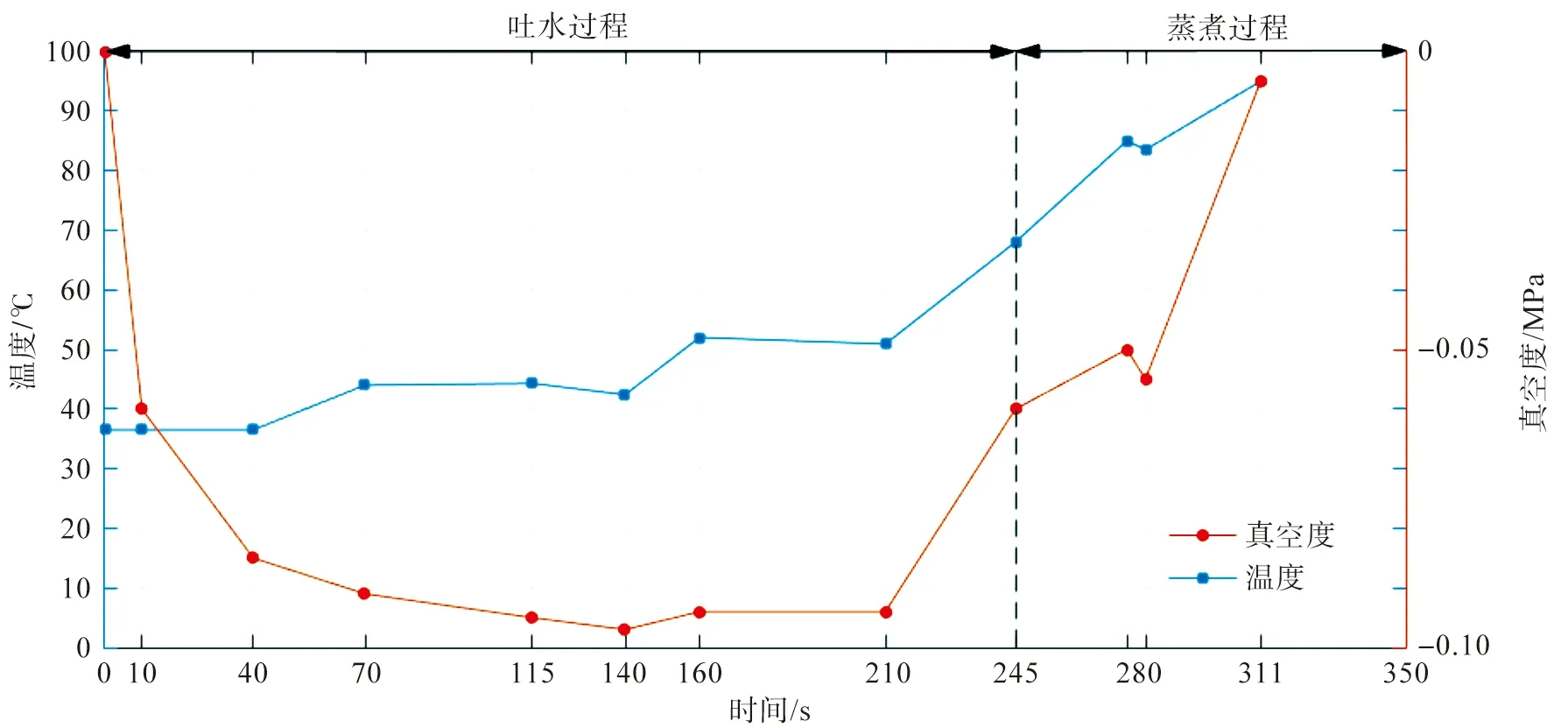

减压自动煮茧机以罐盖可启闭的密闭式罐体为结构主体,鲜茧在一定真空状态下吐水、蒸煮,大幅降低了水沸腾温度,热传递采用负压状态下对流方式,提高了蒸汽热交换能力和均匀程度。鲜茧通过真空渗透后茧腔内充满大量低温水,水温一般在28~35 ℃,这时蚕茧茧层得到湿润,茧层间隙含有一定水分,但并没有渗入到丝胶分子内部,需要在一定能量情况下将水吐出,增加茧层膨润程度。单纯采用较高的真空也能将茧腔的水吐出,但由于没有热能量,只起到逆渗透作用,达不到膨润丝胶的目的,因此减压煮茧在吐水、蒸煮过程中,采用“真空+蒸汽”方法。经测试,某庄口鲜茧在吐水、蒸煮时的罐体内的真空度、温度变化情况如图2所示,不同庄口工艺参数有差别,但规律基本一致。

图2 鲜茧吐水、蒸煮过程中真空度和温度变化曲线

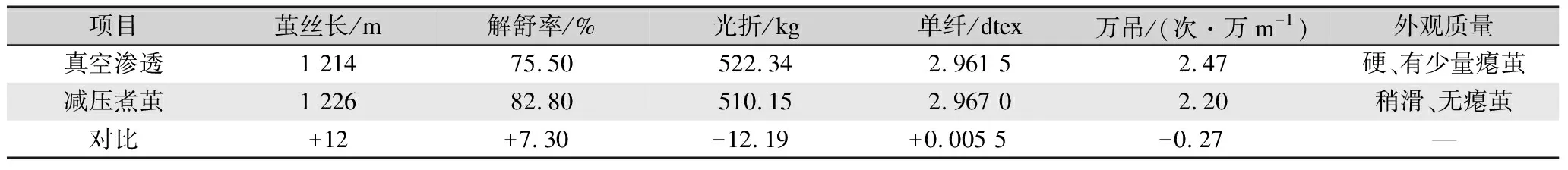

该庄口鲜茧吐水过程中,真空度在0→-0.06→-0.085→-0.093→-0.095→-0.06 MPa区间变化,温度从36→44→52→68 ℃,呈现逐步上升,特别是在茧腔吐水峰值后,温度快速上升、真空度降低。根据表1中水的沸点与真空度对应关系得知,真空度越高水的沸点越低,减压煮茧吐水工艺处理过程中,在“真空+蒸汽”的实施下,茧腔的水处于沸腾状态,沸腾汽化的作用增加了水分子动能,随着温度提高,茧腔中的水吐出。经过长期的工艺测试表明:干茧在75 ℃、鲜茧在70 ℃以下茧腔可以吐完水,达到工艺要求,在此温度下吐水不会导致丝胶大量溶失。吐水状态可以通过图1中的上视镜、下视镜观察。吐水结束后程序进入蒸煮时序,在蒸煮过程中,罐体有一定真空度,送入的蒸汽在罐体内流动形成热对流,能快速进入到鲜茧中、内层,蒸煮温度可以达到90~100 ℃,由于茧腔没有水介质,丝胶也不会大量溶失,丝胶得到充分膨润,可将蚕茧茧层煮熟、煮匀。

2.2 减压煮鲜茧工艺研究

减压自动煮茧机采用PLC程序控制,煮茧生产过程的全封闭、真空渗透与煮茧一体化结构、自动化运行[10],完成蚕茧真空渗透、茧腔双向减压吐水、蚕茧双向减压蒸煮、煮熟平衡、调整保护等煮茧工艺及流程。每个煮茧流程包含若干个时段,煮茧程序共设置40个时序,即T1~T40。减压自动煮茧机的煮茧方法是将蚕茧放置到主罐中,蚕茧煮茧过程静置密封,设备结构采用双向进汽管设计,煮熟时双向交替进汽方式进行吐水、蒸煮,边减压(抽真空)边进蒸汽,蒸汽与真空形成对流,罐内蒸汽温度迅速均匀,蚕茧吐完水后,茧层含水充分,在蒸煮时蒸汽热能才能进入到茧层中、内层,从而煮熟煮匀茧层。主要工艺参数为渗透水温和调整水温的设置、煮茧过程中时间设置、吐水和蒸煮时跳转温度(达到设置温度后程序自动运行到下个时序)设置,工艺参数设置好后,设备及工艺全自动运行。

2016年起首先在山东郯城某企业开展了减压自动煮茧机煮鲜茧的生产实践,之后在全国茧丝绸主产区进行了工艺研究、探索,不断研发鲜茧煮茧程序并进行测试、验证、总结、完善,建立起一套完整的适用于鲜茧缫丝的煮茧技术体系及工艺路线,其关键流程的工艺如下。

2.2.1 渗 透

鲜茧冷库处理有冷藏、冷冻两种方法,内染、死笼较多的蚕茧采用冷冻处理为宜,在渗透后蛹体还没完全解冻情况下吐水,避免蛹体污染物质影响茧层。由于各地气温差别很大及蚕茧出库时间有所不同,渗透温度要灵活控制,一般在32~45 ℃,以鲜茧渗透复压后罐体温度控制在28~30 ℃为宜。如果渗透温度设置过低,茧腔水温度低,从而造成蚕茧吐水困难。鲜茧茧层网状空隙比干茧大,因此抽真空的时间可以适当减少,渗透工艺如表2所示。

表2 真空渗透工艺参数设置

2.2.2 吐 水

设备自动运行将渗透水排出主罐后进行吐水工艺处理。由于茧层有一定厚度,为了使茧层均衡含水,在吐水时先采用下进蒸汽上抽真空方法,将主罐下层鲜茧的茧腔水吐完并转移到辅罐;然后通过时序T17将主罐上层鲜茧茧腔水吐完。吐水情况可以通过主罐下视镜观察,如果吐水过慢,可以提高渗透温度2~3 ℃,反之降低渗透温度,吐水工艺设置包括时间设置和跳转温度设置,工艺控制要求如表3所示。

表3 吐水工艺参数设置

2.2.3 蒸 煮

在蒸煮过程中,通过上进蒸汽主辅罐连通(T18)、下抽真空将主罐积水排入辅罐(T19)、下进蒸汽(T20)、静置(T21)完成蚕茧茧层煮熟,真空度逐步减少,温度增加,工艺控制如表4所示。

表4 蒸煮工艺参数设置

2.2.4 调整、保护

采用“真空+进水”方法完成蚕茧调整吸水[11],一般调整水温设置为35~45 ℃,即边抽真空边依次进调整水、渗透水、常温水,进入不同温度的水起到降温保护鲜茧外层作用。调整吸水时茧腔中含有水蒸气,遇到水后急剧收缩,蚕茧吸入水,真空的作用将蚕茧膨胀起来,水产生沸腾,水分子能够均匀地进入到茧层、茧腔,提高了茧层吸水能力,茧层增厚效果明显,茧丝丝胶胶着力降低,离解好,茧腔气泡小,工艺如表5所示。

表5 调整吸水工艺

茧腔吸完水后,对主罐抽出一部分水后采用主罐上淋常温水、下排部分水,进一步降温,起到保护外层丝胶作用,出茧温度一般控制在30~35 ℃。

减压煮茧机煮鲜茧的工艺设置及优化,要根据原料冷藏、冷冻工艺情况来优选渗透温度;通过测试原料的解舒率、茧层率等蚕茧茧质工艺指标,来确定吐水、蒸煮温度及时间参数设置;结合黑板清洁洁净成绩,来进一步精准修正工艺。

3 减压煮鲜茧技术应用及效果

自2016年在山东开始应用减压自动煮茧机煮鲜茧,取得了明显成效,近几年来在山东、江苏、云南、广西等地的诸多企业得到推广应用,对提高生丝质量、降低茧耗、提高生产效率起到了显著作用。

3.1 提高生丝品质

3.1.1 挖掘茧质潜力

鲜茧通过减压煮茧后,丝胶得到充分膨润,解舒率显著提高,解舒光折大幅降低。茧质测试对比如表6所示。

表6 减压煮茧与真空渗透茧质测试数据对比

3.1.2 提高清洁、洁净成绩

通过“真空+”技术,打开丝胶胶着点,清洁、洁净成绩大幅提高,生丝质量关键指标清洁、洁净成绩对比如表7所示。对照生丝标准制约质量的核心指标洁净成绩由4A级提高到5A级以上水平,生丝等级提高接近1个等级。

表7 清洁、洁净成绩对比

3.1.3 提高抱合成绩

鲜茧通过煮茧,煮熟、煮匀了蚕茧外中内层,丝胶有黏性,生丝抱合成绩在织造厂经纬线浸渍后大幅提升[12],通过海关测试的抱合成绩对比如表8所示。

表8 抱合成绩对比

鲜茧通过减压自动煮茧机煮茧,缫制的生丝抱合从110次下降到纬线浸渍后的71次,下降比例为35.5%;鲜茧只渗透后缫丝,抱合次数从浸渍前的92次,急剧下降到纬线浸渍后的34次,下降比例为63%。长笼煮茧抱合成绩变化规律与真空渗透变化规律基本接近,从变化趋势来看,减压煮鲜茧抱合成绩得到显著改善。

3.1.4 提高生丝等级

广西某制丝企业之前采用真空渗透后缫丝,生丝厂检等级4A,采用减压煮鲜茧缫制的等级达到5A标准。随机抽取10批生丝,经浙江湖州公检等级为5A33,其中清洁平均成绩为99.50分、洁净平均成绩94.83分,达到了高等级生丝质量要求,织造企业用于高端绸缎生产,使用效果良好。

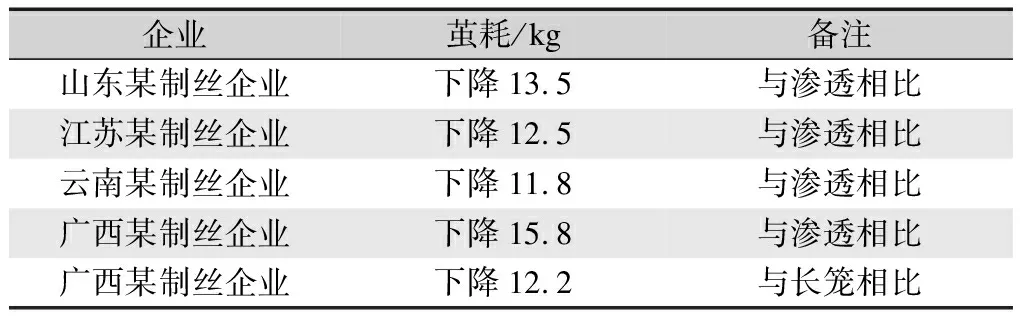

3.2 降低茧耗、提高生产效率

鲜茧经过减压煮茧机煮茧后,茧丝离解程度得到提高,解舒率可以提高5个百分点以上。在缫丝生产中,车头索理绪效率得到提高,落绪茧、回索茧减少,绪丝量降低,蛹衬变薄,大幅降低了茧耗。表9为各地企业生产对比情况。

表9 各地制丝企业茧耗对比

各地制丝企业采用减压煮茧与真空渗透方法处理鲜茧,测试的万米吊糙和缫丝车速对比表明,万米吊糙一般下降0.2~0.5次,缫丝车速提高10~20 r/min,特别是对解舒率较低的原料,改善作用更加显著。

3.3 提高吨丝效益

利用减压自动煮茧机煮鲜茧,生丝质量提高1个等级,生丝销售价格提高5 000元/t以上;消耗降低13 kg,按单价45元/kg计算,吨丝茧耗节约5 850元;生产效率提高5%以上,吨丝加工费下降2 000元左右,吨丝提质降耗综合增效可达1.2万元以上,经济效益显著。

4 结 论

通过对减压自动煮茧机煮鲜茧的工艺研究表明,采用“真空+蒸汽”的方法,降低了吐水温度,有效控制了丝胶溶失率;在茧腔不含水的状态下进行负压蒸煮,蒸汽热能通过热对流方式快速进入鲜茧中、内层,达到均匀煮熟茧层的目的,使茧层丝胶充分均匀膨润软和。经生产验证,减压自动煮茧机煮鲜茧,生产的生丝清洁、洁净、浸渍后抱合成绩得到明显提高,突破了鲜茧丝质量瓶颈,使鲜茧丝可用于高端绸缎生产,鲜茧吨丝综合效益显著提高。

《丝绸》官网下载

中国知网下载