降低大功率煤电汽轮机宽低负荷调峰运行热耗的关键技术

2022-11-16黄庆华严卫春彭泽瑛

黄庆华, 严卫春, 阳 虹, 彭泽瑛

(1.上海电气电站设备有限公司汽轮机厂,上海 200240;2.上海电气集团股份有限公司,上海 200002)

习近平总书记在第75届联合国大会上的重要讲话指出中国二氧化碳排放力争于2030年前达到峰值,2060年前实现碳中和。采用并扩大使用新能源是实现“双碳”目标的有效途径。新能源具有无污染或低污染的特点,当前发展的核心是最大限度地利用风电、太阳能光伏光热以及生物发电等可再生新能源。然而,风力和太阳能光伏光热等新能源发电具有单机容量小、与季节区域相关的特性,这导致可再生能源难以独立主导电力的供给。提升可再生新能源的电力供给比例,发挥化石能源的基础与消纳供应能力,创建更为友好、协调的新型电力系统是电力发展的方向。欧洲经过数十年发展,创建了较为成熟的新型电力系统[1],该系统主要由燃煤发电、太阳能发电以及风电组成。夏季高温期间,太阳能、风电的发电能力与电网的负荷需求是同步变化的,火电将主要承担电网长时间低谷负荷的调峰功能。近几年我国电力的发展趋势与欧洲类似,火力发电的运行小时数及负荷逐年降低,新能源电力供给逐年增长,燃煤机组也逐步向调峰电源转变。为促进我国新型电力系统的建立,匹配电力的随机需求并高效发挥燃煤与新能源机组的发电能力是重大研究课题。

研究发现,消纳新能源过程中,燃煤机组的运行经济性将不再取决于额定负荷[2-4]。吴瑞康等[5]指出深度调峰期间,机组实际运行工况偏离设计工况较大,当机组调峰至50%负荷以下时,机组经济性明显降低。文献[6]和文献[7]进行了汽轮机全负荷段性能试验,表明汽轮机从额定负荷到低负荷变化过程中,汽轮机缸效会逐步降低,热耗大幅升高。而在变背压特性性能试验中,在高背压工况下,汽轮机热耗会升高[6]。基于燃煤机组运行特性,一些学者及工程技术人员研究了降低宽低负荷热耗的技术措施[8-11],得出采用抽汽及切除低压缸方法可以使汽轮机在宽低负荷运行时的热耗下降。文献[12]~文献[14]证实,顺序阀方式可大幅降低中低负荷下的供电煤耗率。在不同的流量系数区间采用定与滑组合的方式,可使汽轮机在深度调峰运行下具有更好的经济性[12]。

上述研究缺乏机组热耗水平改善的量化评估,无法较好地指导燃煤机组优化设计及运行。笔者分析了燃煤发电汽轮机宽低负荷调峰运行特性,从调峰汽轮机通流裕量设计、配汽机构设计及低负荷工况变背压的凝汽器特性3个方面,研究了降低宽低负荷调峰运行热耗的技术及效果。为促进燃煤机组在宽低负荷下的高效运行,建议按调峰汽轮机宽低负荷性能最佳的原则,建立并采用科学评价宽低负荷调峰运行的规范。

1 汽轮机宽低负荷调峰运行特性

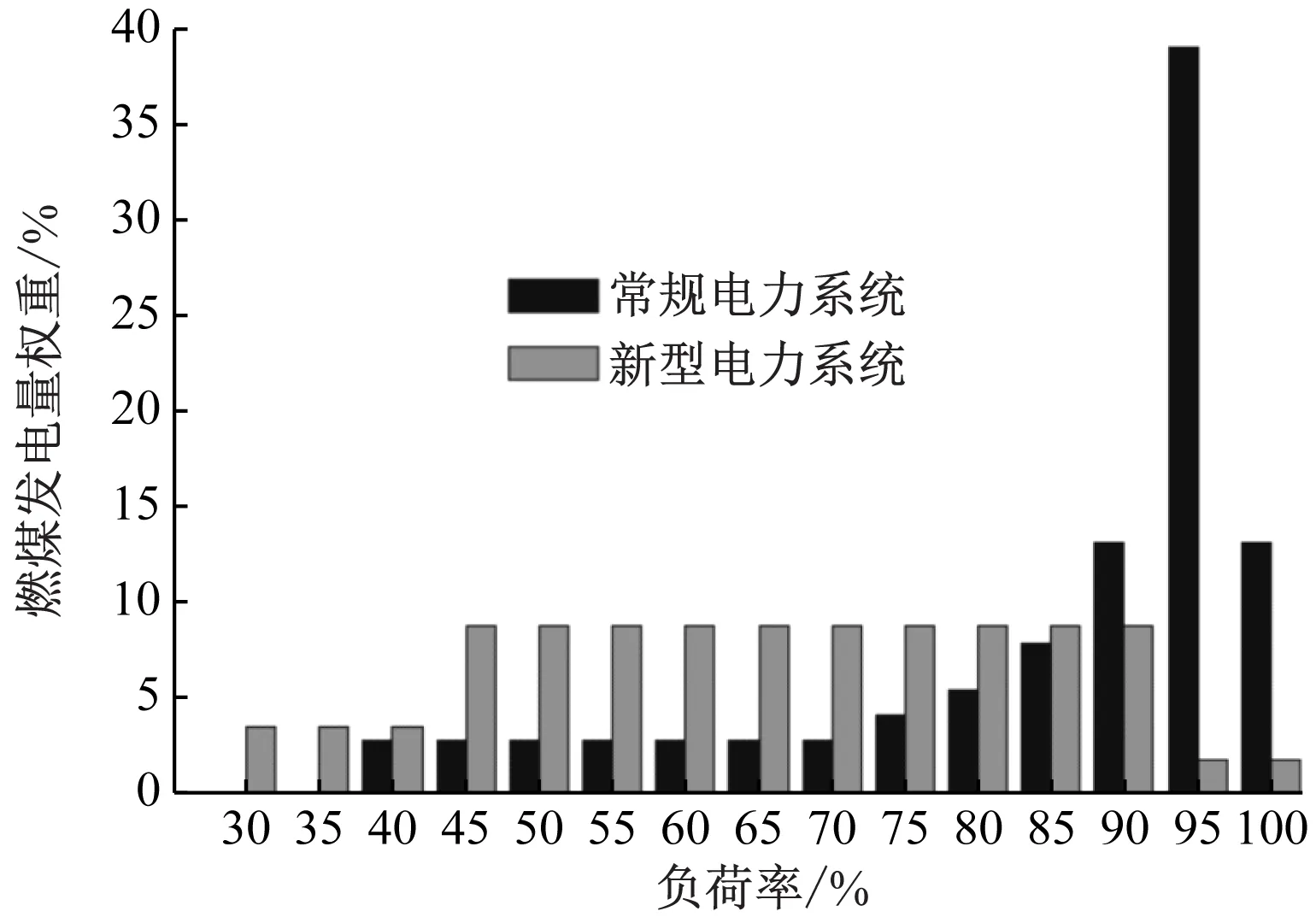

为了从根本上理解汽轮机在宽低负荷调峰运行时的特性,需要界定新能源及燃煤能源之间的组合关系。图1展示了2类电力系统在全年不同负荷工况下燃煤发电量的权重[1],其中新型电力系统中增加了可再生能源发电量。由图1可以看出,燃煤机组的平均发电负荷率随着可再生能源发电量的增加而下降。按图1估算,引入可再生能源的电网,未来只有4%的发电量来自燃煤的高满负荷工况,全年燃煤负荷率为65%。这说明将来燃煤机组基本不在额定工况下运行,其运行负荷将根据新能源的供给进行动态调整,火力发电主要发挥消纳新能源的调峰作用。

图1 不同负荷工况下燃煤发电量的权重Fig.1 Weight of coal-fired power generation under different load conditions

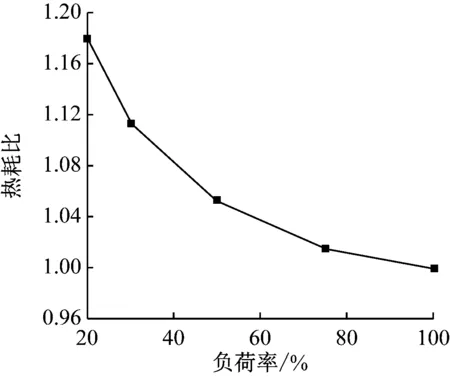

在消纳新能源的过程中,燃煤发电机组工作负荷主要分布在75%~90%(高负荷)和15%~30%(低负荷)2个区间。燃煤发电机组在低负荷运行时,机组和各个辅机的运行工况均大幅度偏离设计工况。图2给出了按额定工况设计的某燃煤发电汽轮机的负荷率-热耗比关系曲线。相比于额定工况下的热耗,燃煤机组宽低负荷工况下的热耗将大幅度上升,20%~75%负荷工况下机组热耗上升了1.5%~17.9%。

图2 汽轮机负荷率-热耗比曲线Fig.2 Curve of load rate vs.heat rate ratio

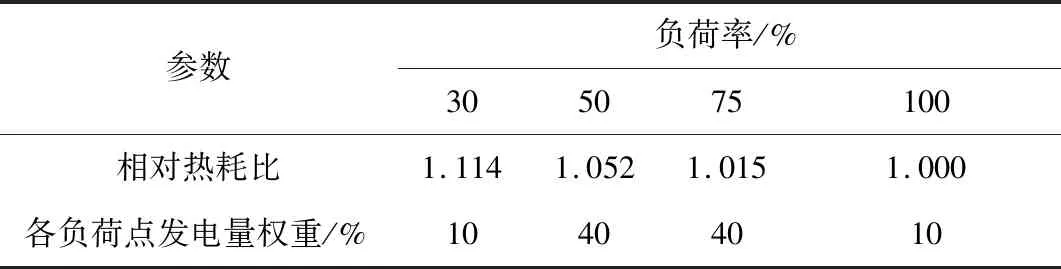

基于目前我国电网负荷分配情况,对30%负荷、50%负荷、75%负荷及100%负荷进行发电量权重设定,权重分别定为10%、40%、40%和10%,如表1所示,则燃煤机组的加权热耗为0.1×1.114+0.4×1.052+0.4×1.015+0.1×1.0=1.038。这表明在目前宽低负荷调峰运行条件下,燃煤机组的加权热耗比额定工况下的热耗升高约3.8%。

表1 燃煤机组宽低负荷运行加权热耗Tab.1 Weighted heat rate of a coal-fired unit under wide and low load operation

由图2和表1可知,在宽低负荷运行区域,按额定工况设计的燃煤机组呈现出明显的高发电热耗的特征。从本质上来看,汽轮机运行热耗相对较高的原因并不是来源于机组设计,而是以额定工况为设计基准点的汽轮机运行在宽低负荷调峰工况下。为了改善汽轮机在新运行条件下的经济性,有必要从机组降低热耗技术和性能考核规范方面进行完善。

2 降低机组宽低负荷工况运行热耗的关键技术

2.1 改变调峰汽轮机通流裕量设计要求

汽轮机通流能力设计的最大流量工况(即阀门全开(VWO)工况)通流裕量越小,宽低负荷调峰工况的经济性越高。计算表明,VWO工况通流裕量每增加10%,机组的加权热耗升高约0.55%。文献[1]提出,在新型电力系统中,承担低谷调峰的汽轮机可以采取70%负荷点性能最佳的设计原则。图3给出了不同设计条件下的热耗-负荷特性曲线[1],100%设计曲线是按照传统额定负荷性能最佳的设计原则得到的,通流部分按最大流量设计,即最大负荷时热耗最低;推荐的83%设计曲线是按照70%负荷点性能最佳、83%负荷点的通流能力最大的设计原则得到的。由图3可知,低于83%负荷点工况的热耗逐渐下降,70%负荷点时的热耗降到最低值。机组负荷继续降低,热耗则逐步上升。相比83%负荷点,机组负荷降低到40%时的热耗升高约3%。汽轮机通流能力在83%负荷点达到最大,更大的负荷依靠开启补汽阀、减少高压加热器或低压加热器的回热抽汽等运行模式实现。采用83%设计曲线,在高满负荷工况下,机组热耗明显升高,最大增幅可达到4.8%,但机组在宽低负荷时的热耗将明显降低。由于宽低负荷工况的热耗下降,即使高满负荷工况的热耗大幅度升高,机组运行的加权热耗仍然有大约1.8%的得益。基于此,采用70%负荷点性能最佳、83%负荷点的通流能力最大的设计原则来设计汽轮机的通流,可有效降低机组的宽低负荷工况热耗。

图3 2种不同设计条件下汽轮机的热耗-负荷特性曲线Fig.3 Characteristic curves of heat rate vs.load under two different designed conditions

2.2 深度调峰汽轮机配汽机构及运行的优化设计

配汽端不同的设计和运行模式对应不同的压力-流量特性,这是决定机组热耗高低的关键因素之一。随着进汽量的变化,汽轮机从启动到满负荷有不同的配汽控制模式。图4为带有4个喷嘴组调节级的某350 MW超临界机组的配汽特性曲线。随着进汽量和功率变化,可以组合产生不同的调节运行模式。

图4 汽轮机主蒸汽压力与功率特性曲线Fig.4 Characteristic curves of main steam pressure vs.power

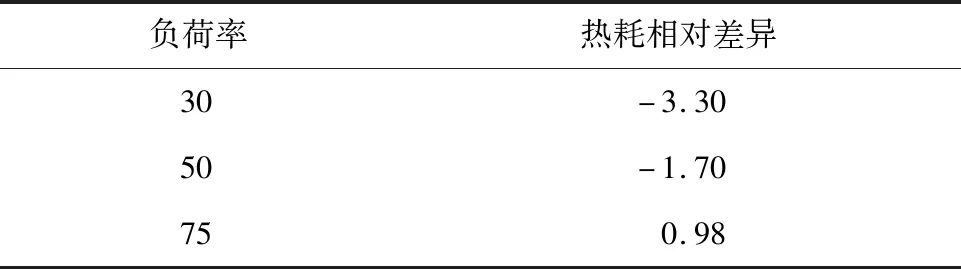

在启动阶段,由锅炉侧决定的进汽压力为8 MPa,汽轮机按最小允许的部分进汽度进行2阀节流调节,逐步开启调节汽门。在2阀达到全开状况、压力8 MPa条件下,汽轮机功率达到额定功率的27%。该阶段的压力和2阀全开对应的流量和负荷均取决于锅炉侧的参数。机组进入2阀全开的滑压运行阶段,进汽压力随流量增加而升高。机组滑压的压力达到额定压力(24.2 MPa)时,2阀全开对应的功率达到额定负荷的84.5%。在2阀全开滑压的27%~84.5%运行负荷区段,分别采用2阀点滑压和定压顺序喷嘴调节时,机组的热耗有明显的差异[13]。继续增加负荷,机组转为3阀全开的滑压运行模式,或者采用定压24.2 MPa,1阀、2阀全开,仅第3个阀门节流的定压顺序阀喷嘴调节模式。第3阀全开,压力为24.2 MPa时,流量和负荷达到3阀全开的最大值,负荷继续增加,则转入4阀滑压,或者定压,1阀、2阀、3阀全开,仅第4阀节流的定压顺序阀喷嘴调节模式。计算分析表明,在额定负荷点附近,3阀滑压或者定压顺序阀等各种模式之间的热耗差异很小,均小于0.1%。然而在宽低负荷运行阶段,采用滑压模式的热耗优势表现较为突出。表2给出了宽低负荷(30%~75%)滑压与定压顺序阀模式的热耗差异。滑压的热耗明显低于定压顺序阀,负荷越低,热耗差异越大。在50%负荷点工况,滑压与定压顺序阀模式的热耗相对差异为1.70%,而在30%负荷点工况,这2种配汽模式的相对热耗差异可达到3.30%。

表2 滑压相比定压顺序阀模式的热耗差异Tab.2 Heat rate differences between sliding pressure mode and constant pressure sequence valve mode 单位:%

表3给出了不同进汽度滑压热耗差异的对比。在30%负荷点,2阀全开滑压的热耗比3阀全开低0.76%,比4阀全开低1.23%,滑压的进汽度越小,热耗越低。

表3 不同进汽度的热耗差异对比Tab.3 Comparison of heat rate differences among different steam intake conditions

上述计算分析表明,配汽机构运行模式的优化对机组宽低负荷工况运行性能的影响较大。因此,为提升调峰机组的运行性能,其配汽性能优化设计和运行的基本原则应为“最小部分进汽度的滑压运行模式”。这从另一个方面表明,相比节流配汽,调节级滑压运行热耗更小,调节级全开滑压配汽更适合宽低负荷调峰运行工况。

2.3 低负荷工况变背压的凝汽器特性

汽轮机冷端排汽压力直接决定了汽轮机排汽端流场的气动特性。汽轮机排汽压力的优化设计与凝汽器面积、蒸汽凝结水温度与冷段循环水出口温度之差(即端差)、冷却水量、冷却水温、冷却水流速和汽轮机排汽量相关。在凝汽器面积一定以及冷却水温给定的条件下,宽低负荷运行的调峰汽轮机有定背压和变背压2种不同的运行模式[2]。

(1) 定背压模式:在宽低负荷工况下,排汽量减少的同时,同步减少冷却水量,则厂用电率降低,排汽背压保持在额定值不变,汽轮机的热耗将大幅度升高。该模式的排汽体积流量下降幅度大,低压缸排汽流场畸变,不仅会增加排汽损失,而且还会增加末级叶片的汽流激振力和回流冲蚀力度,不利于末级叶片的安全运行。

(2) 变背压模式:在宽低负荷工况下,排汽量减少的同时,冷却水量维持不变,则厂用电率增加,排汽背压随着排汽量的减少而降低,汽轮机的热耗相比定背压大幅度降低。该模式的排汽体积流量变化小,低压缸排汽流场特性基本不变,不仅排汽损失小,而且对末级叶片的汽流激振力和回流冲蚀影响也小,汽轮机末端叶片可以长期安全可靠运行。

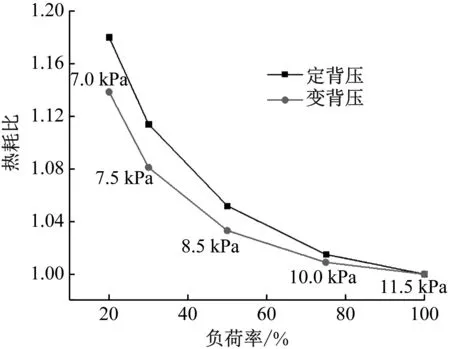

由于变背压模式的热耗得益远大于厂用电率增加的损失,且二者不在一个数量级,因此变背压模式在经济性和安全可靠性方面具有明显的优势。深度调峰汽轮机宽低负荷运行的背压不应保持不变,而应按凝汽器压力特性,在冷却水流量不变的条件下由排汽体积流量来确定。这样不仅可以提高低负荷工况的排汽体积流量,降低排汽损失,增加低压缸焓降,大幅度降低热耗,而且安全可靠性高。图5给出了某超超临界汽轮机在定背压和变背压模式下的热耗对比。由图5可以看出,在低于100%负荷时,汽轮机变背压运行时的热耗明显低于定背压(11.5 kPa)时的热耗。在20%负荷(背压为7.0 kPa)时,定背压相对额定负荷(100%)时的热耗比为1.18,而此时变背压相对额定负荷时的热耗比为1.14。此时定背压相对变背压的热耗比为1.035 1。也就是说,在20%负荷阶段,机组采用变背压模式的热耗得益为3.51%。

表4给出了20%、30%、50%、75%和100%负荷时的相对热耗比。由表4可以看出,在30%~50%负荷阶段,变背压的热耗得益为1.78%~3.06%。

以某超超临界机组为研究对象,在采取以70%负荷点热耗为最佳的设计原则、进行配汽机构及运行模式优化、采用凝汽器特性变背压控制方式3项关键技术后,深度调峰汽轮机30%~50%工况的热耗下降幅度可达到5.28%~8.16%。以额定工况热耗7 041 kJ/(kW·h)为基准来进行计算,可以看出,在30%~50%工况下,热耗下降值可达到372~574 kJ/(kW·h),机组的宽低负荷性能改善显著。

图5 定背压和变背压模式下的负荷率-热耗比曲线Fig.5 Curves of load rate vs.heat rate ratio under constant back pressure and variable back pressures

表4 不同负荷下定背压相对变背压的热耗比Tab.4 Heat rate ratio of constant back pressure to variable back pressure under different loads 单位:%

3 宽低负荷运行性能评价规范的调整

汽轮机性能评价是机组设计的风向标,决定着机组的性能水准。目前中国电力工业采取3种不同的汽轮机规范,即国标GB/T 5578—2007 《固定式发电用汽轮机规范》、国际规范IEC-60045-1—2020 《蒸汽轮机》和原电力部标准DL/T 892—2021 《电站汽轮机技术条件》。这些标准和规范均以额定负荷点为基准,设定了燃煤汽轮机的2类热力性能保证要求:一是额定工况(THA)的热耗保证,以及相应的热耗试验验收规范,即ASME PTC 6—2004 《汽轮机性能试验规程》和IEC 953—1991 《汽轮机热力验收试验规程》;另一个是夏季工况的流量保证及铭牌功率保证,要求汽轮机通流部分设计的VWO流量必须大于夏季工况的流量,但没有明确裕量的大小,我国VWO设定的通流流量通常有2%~5%的裕量。运行实践证实,上述3种以额定工况最优化为原则的标准和规范,所定义的性能保证要求和通流设计裕度的规定不适合长期在宽低负荷工况运行的深度调峰汽轮机。

为提升煤电机组高效调峰运行,促进降低宽低负荷热耗技术的具体应用,需要适时调整机组性能评价规范。只有按宽低负荷工况调峰性能最优化的目标进行评价,机组的设计才能更加切合新形势下的需求。在调整并制定宽低负荷调峰汽轮机标准时,建议标准归口部门重点考虑以下方面的内容:

(1) 额定工况的热耗保证转变为对应低负荷工况的热耗保证,或者加权热耗保证。

(2) 热耗的最佳负荷点由额定工况转变为低负荷工况。

(3) 调整通流部分VWO工况的流量定义,减少VWO工况通流部分的设计流量。

(4) 调整高满负荷的运行规范,允许机组在高满负荷阶段呈现一定的非经济性。

(5) 调整汽轮机热力性能考核的试验规程。

4 结 论

(1) 改变调峰汽轮机通流裕量设计要求,可以降低燃煤机组宽低负荷的热耗。基于70%负荷点性能最佳、83%负荷点通流能力最大的设计原则来设计汽轮机的通流裕量,燃煤机组运行的加权热耗约有1.8%的得益。

(2) 调峰汽轮机配汽端采取“最小部分进汽度滑压运行模式”的设计,可获取更高的能效得益。滑压模式的热耗明显低于定压顺序阀模式,在30%负荷点,滑压模式可使热耗降低3.3%。此时2阀全开滑压的热耗比3阀全开低0.76%,比4阀全开低1.23%。

(3) 宽低负荷工况下,汽轮机宜采用经济性和安全可靠性具有明显优势的变背压模式。采取较低的背压,可增加汽轮机排汽体积流量,降低排汽损失,增加低压缸焓降,大幅度降低热耗。在20%~50%负荷阶段,变背压的计算热耗得益为1.78%~3.51%。

(4) 某超超临界机组在采取以70%负荷热耗为最佳的设计原则、进行配汽机构及运行模式优化、采用凝汽器变背压控制方式3项技术措施后,汽轮机在30%~50%工况的热耗下降幅度达5.28%~8.16%。

(5) 建议改变机组性能评价方式,按调峰汽轮机宽低负荷性能最佳的原则,建立并采用科学评价宽低负荷调峰运行的新规范,降低机组宽低负荷调峰运行热耗,提升燃煤机组发电的经济性。