大直径盾构隧道斜螺栓-凹凸榫环缝剪切特性足尺试验研究

2022-11-16田应飞李明宇历朋林李春林余刘成

田应飞,李明宇,,陈 健,曾 力,历朋林,3,李春林,余刘成

(1.郑州大学土木工程学院,郑州 450001; 2.中铁十四局集团有限公司,济南 250101;3.中铁十四局集团大盾构工程有限公司,南京 211800; 4.济南城隧建设工程有限公司,济南 250000)

截止2020年5月,全世界将近有56条盾构隧道开挖直径超过14m[1],其中有69%的隧道采用泥水平衡式盾构施工。盾构掘进时受施工条件(穿越地表水系)和水文地质条件(高水压)影响,往往会发生较为严重的上浮,而上浮现象又会引起环缝错台。当环缝错台量增至一定值后,将进一步诱发环缝处管片碎裂、脱落,进而影响同步箱涵拼装质量,同时,相关研究表明,隧道环缝渗漏水较纵缝更为严重[2-4]。为此,依托济南黄河隧道工程,通过现场足尺管片加载试验,对错台发展过程中环缝处凹凸榫和连接螺栓的力学特性展开研究。

目前,针对盾构隧道管片接头剪切变形性能的研究,主要有管片接头力学性能试验[5-7]、理论推导[8-9]及数值模拟[10-13]方法。李冬梅等[14]对上海长江隧道管片环缝进行抗剪试验,对径向和切向剪切刚度进行了拟合,得到剪切刚度的计算式及环缝面的滑动摩擦系数取值范围;蒋首超等[15]研究了某矩形盾构接头在复合抗剪、考虑安装误差、凹凸榫单独抗剪3种工况下的性能,凹凸榫单独抗剪失效的原因为凹凸榫脱出;朱遥宏等[16]对设置有凹凸榫的环缝进行剪切试验,将小直径盾构隧道环缝抗剪分为3个阶段,接头抗剪强度主要受摩擦力和凹凸榫的咬合作用影响;张冬梅等[17-18]采用数值模拟的方法研究了斜螺栓接头的抗剪性能,提出了环缝变形的三级安全评价指标,指出凹凸榫显著提高环缝抗剪刚度和承载力,螺栓的顺向剪切与逆向剪切呈现不同剪切特性;巩一凡等[19]针对某类矩形纵缝接头进行抗剪性能研究,分析管片错台量与剪轴比关系,将其分为4个阶段,并对加载过程中的接头裂缝发展情况进行了采集;丁文其等[20]对类矩形接头在轴力、弯矩及剪力复合受力作用下进行了管片加载试验,将接头破坏过程分为3个阶段,剪力在正负弯矩工况对接头力学性能的影响不同,正弯矩下会降低接头抗弯性能;何源等[21]针对斜螺栓连接的破坏过程进行理论解析,将破坏过程分为3个阶段,斜螺栓的支撑条件及塑性铰产生过程对环缝抗剪刚度存在较大影响。

目前,针对斜螺栓接头研究集中于自行浇筑的直接缝,大直径盾构隧道环缝面常设有凹凸榫,而纵缝接头未设置凹凸榫,这就导致纵缝接头剪切特性不适用于环缝接头。相关研究集中于类矩形、双螺栓或四螺栓等纵缝接头形式,而对斜螺栓-凹凸榫环缝的剪切特性研究较少。二者之间的协同抗剪机理尚未明确,抗剪性能的影响因素(榫的位置、尺寸、螺栓预紧力)也未探明,接头抗剪失效的界限需进一步研究。

与传统隧道环形凹凸榫相比,分布式凹凸榫在环缝发生错台时,每个凹凸榫均能产生两个点接触或面接触,承受不同方向的剪切力,抑制错台变形。为探究分布式凹凸榫、斜螺栓环缝在管片上浮过程中抗剪性能,通过现场管片足尺试验,对管片错台过程中凹凸榫和斜螺栓的抗剪特性进行了研究。通过错台测点和螺栓应变分析了凹凸榫的接触状态及螺栓变形状态,对圆端型凹凸榫由点接触到面接触状态进行分析,并提出错台控制阈值。

1 试验研究工程背景

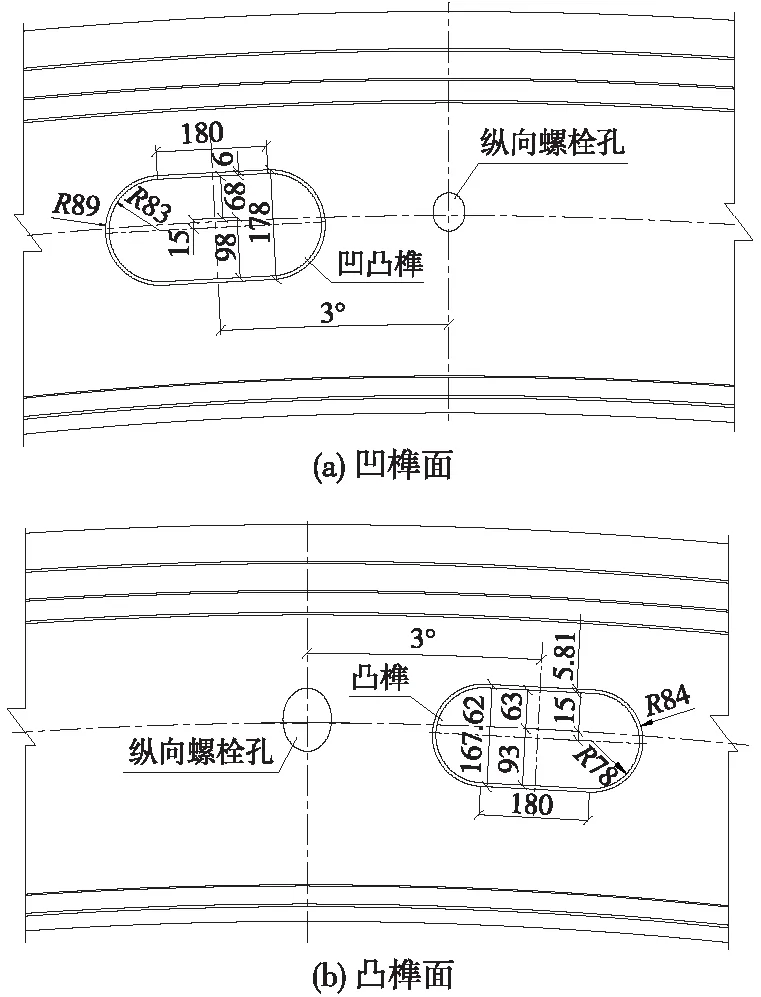

本试验位于济南黄河隧道工程现场,该工程为公轨合建盾构隧道,单层错缝拼装衬砌结构,衬砌环为“9+1”分块方式,管片外径15.2 m,内径13.9 m,厚650 mm,环宽2 m。衬砌环、纵缝分别设置28根、30根M36 mm斜螺栓,环、纵缝螺栓初始预紧力分别为265 kN和105 kN。为增加环缝抗剪刚度,每个环缝面额外增设28个分布式凹凸榫,环缝面局部构造如图1所示。

图1 环缝面尺寸(单位:mm)

2 试验方案设计

2.1 试件设计和加载设备

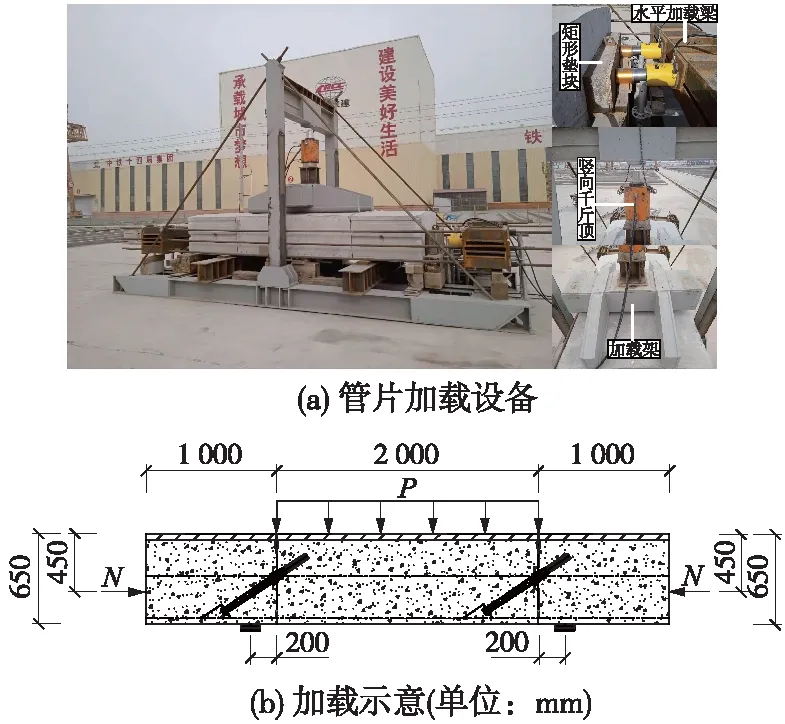

试验管片为济南黄河隧道衬砌标准块,考虑到试验设备尺寸和加载能力,将完整管片进行分割,忽略管片钢筋笼被分割对管片产生的影响,试验前将中间块与两端块采用纵向螺栓连接成试验试件。在水平加载端设置有1 000 mm×300 mm×150 mm加载垫块,模拟盾构施工情景,防止施加纵向轴力时混凝土被压裂。为使环缝面接近施工真实受力状态,按设计要求在环缝处粘贴传力衬垫,不考虑弹性密封垫对环缝受力的影响。

衬砌结构环缝在施工期受力主要为纵向的残余顶推力,同步注浆或二次注浆等产生的径向剪切力或非径向剪切力,以及纵向螺栓的预紧力。本试验设备可满足不同纵向轴力和径向剪切力的施加,试验也考虑了螺栓预紧力。试验加载设备由竖向反力门架、水平加载梁、拉筋、底部垫梁、加载架、垫块和千斤顶设备组成,竖向反力门架搭配千斤顶设备提供管片试件的竖向剪切力;两水平加载梁与拉筋构成自反力系统,通过水平千斤顶的加载为管片试件提供水平轴力;底部垫梁置于距两环缝200 mm的两端块处,为管片试件提供支反力;竖向荷载通过加载架被均分为纵向轴线两侧间距的线荷载(线荷载间距800 mm,视作均布荷载)。试验装置及加载示意如图2所示。

图2 管片加载设备及加载示意

2.2 试验加载方案

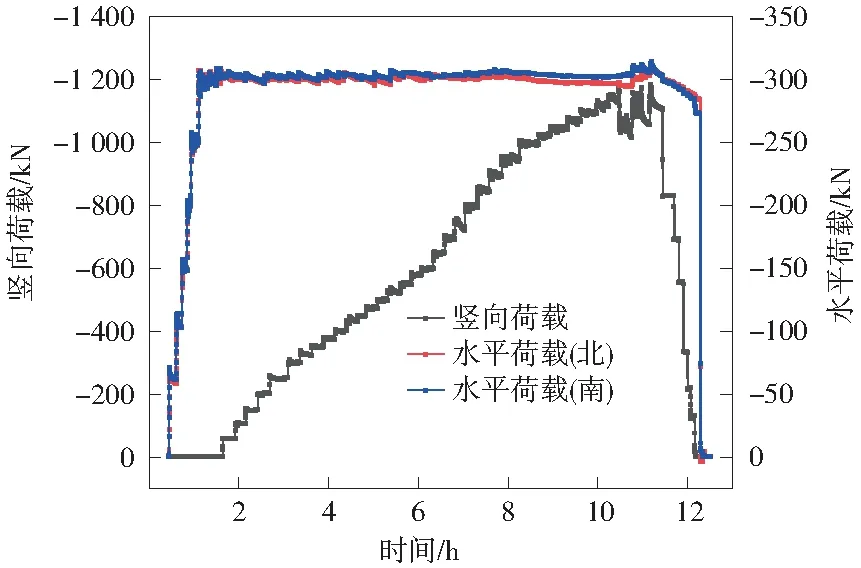

试验水平荷载加载量为600 kN,在施工过程中盾构单油缸顶推力平均值约为4 000 kN(单螺栓范围),为施工期顶推力的0.15倍,将0.15作为运营期顶推力折减系数[16]。试验采用分级加载,图3为竖向荷载和水平荷载与加载时间之间的关系,加载方案为:(1)导入水平轴力,两水平千斤顶同时分3级加载,每级100 kN缓慢加载,单级加载完毕后持荷15 min再加载下一级;(2)导入竖向力,在0~300 kN区间,分6级,每级50 kN缓慢加载,单级加载完毕后持荷15 min再加载下一级;(3)竖向力在300~600 kN区间,竖向力加载改为25 kN/级,单级加载完毕后持荷15 min;(4)竖向力在600~1 000 kN区间,竖向力加载改为50 kN/级;(5)竖向力在超过1 000 kN破坏,竖向力加载量为25 kN/级。

图3 加载-时间关系

2.3 量测项目

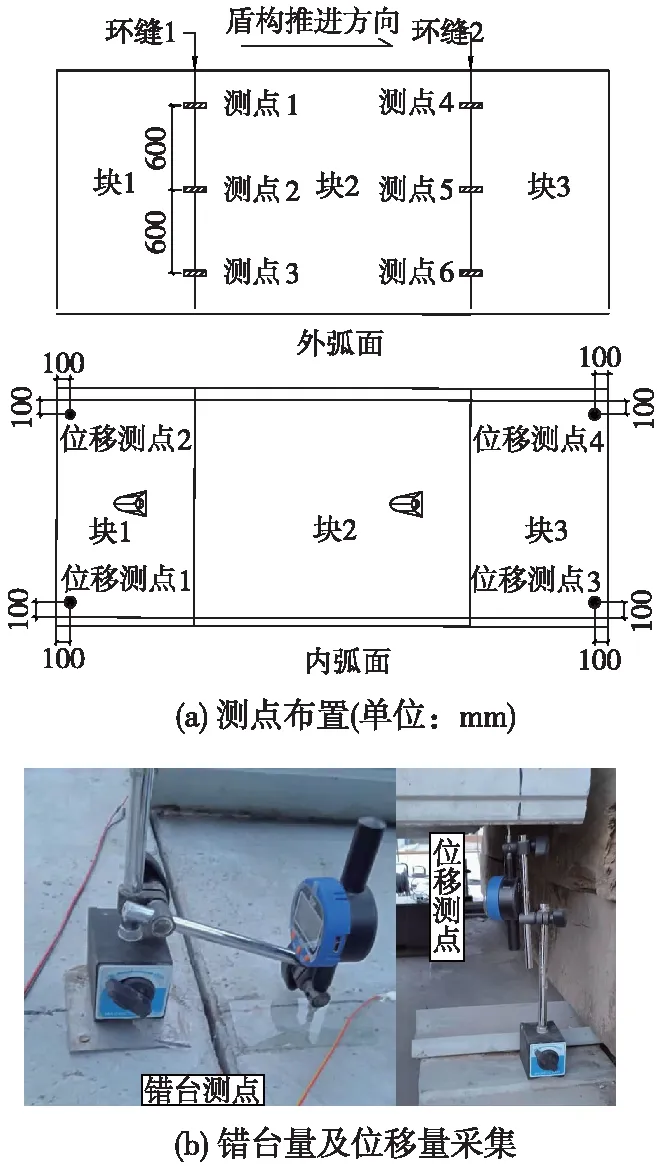

本试验量测项目包括管片螺栓应变、环缝错台量和管片位移。环缝错台测点布置在管片外弧面环缝处,每处环缝设置3个,布置方法如图4所示。错台量和管片位移量测采用数显式百分表自动实时采集。

图4 测点布置及说明

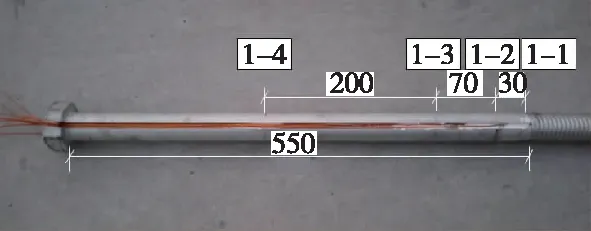

采用120-3AA型应变片测量试验螺栓应变,如图5所示,预先在螺栓表面铣削出两条凹槽,槽尺寸为6 mm×3 mm,在凹槽中粘贴应变片。贴片位置考虑螺栓塑性区位置,螺栓测点在环缝面喇叭口附近密贴6个,上下各3个,单根螺栓共8个测点。试验管片拼装时,需预先通过水平千斤顶对管片施加轴向力,环缝闭合,再连接纵向螺栓,过程中未见管片损伤。

注:试验环缝1和环缝2位置螺栓测点编号分别为1-1~1-8和2-1~2-8;编号原则为两条引线槽从螺纹段向螺帽段依次编号螺栓1~4、5~8。图5 螺栓测点(单位:mm)

3 试验结果及分析

3.1 环缝错台量及管片位移

试验过程中,加载初期(0~200 kN),两环缝错台量几乎不变。随着竖向荷载增加,环缝面产生滑动,环缝凹凸榫先接触,承担部分剪力,而螺栓的抗剪强度较弱,导致试验过程中无榫侧错台(测点1及测点4)增量高于有榫侧(测点3和测点6),错台量及管片位移曲线如图6所示。图6中错台量曲线斜率变化与分级加载相关,竖向荷载达1175 kN后,无法继续持荷加载,随后错台量快速发展,直至产生较大错台破坏。管片位移测点在加载前中期,小于2 mm,说明两端管片沿纵向轴线方向稍微倾斜,倾斜量可忽略,表明环缝位置凹凸榫的贴合较严密。竖向荷载达峰值后,管片两端位移开始快速向下,笔者认为这与加载垫块的位置有关,为减小环缝螺栓在加载过程中力矩带来的影响,加载垫块中心位置距外弧面距离为450 mm。试验中管片外轮廓无裂缝开展,手孔位置混凝土未见异常。

图6 错台量及管片位移曲线

3.2 环缝错台量与剪轴比

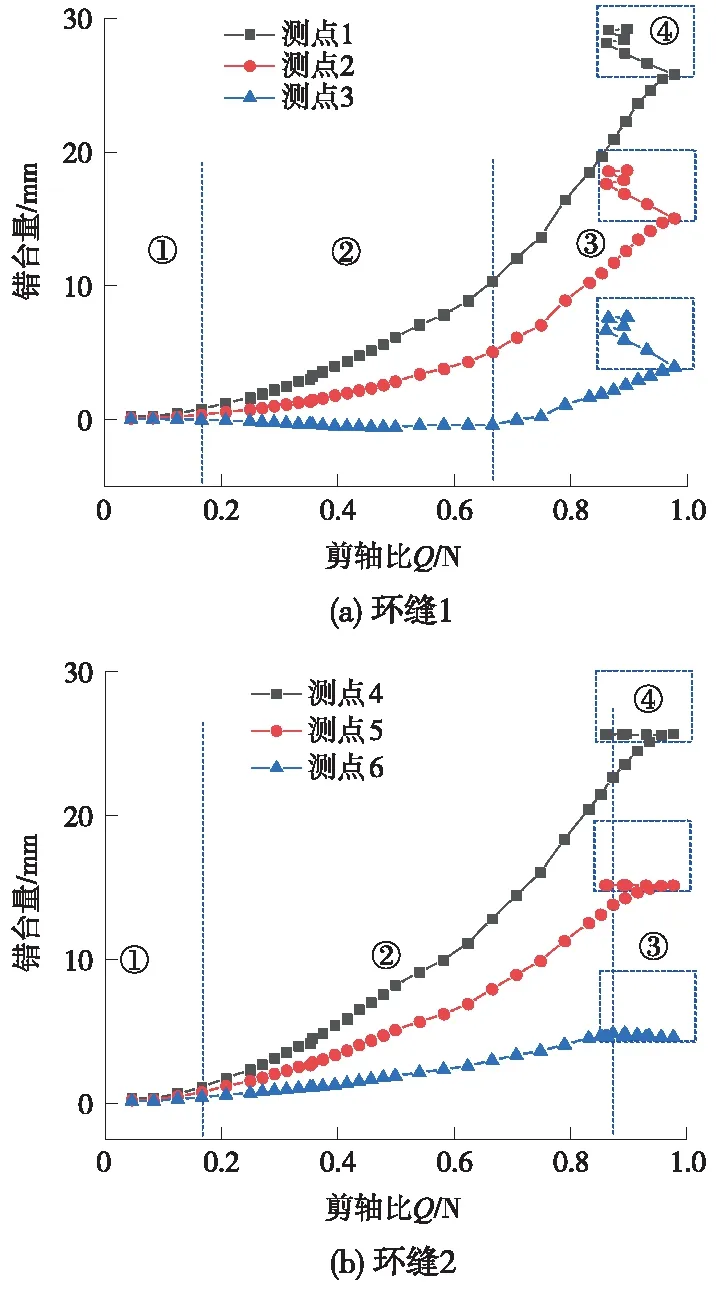

错台量随剪轴比变化关系如图7所示。图中曲线均可划分为4个阶段。

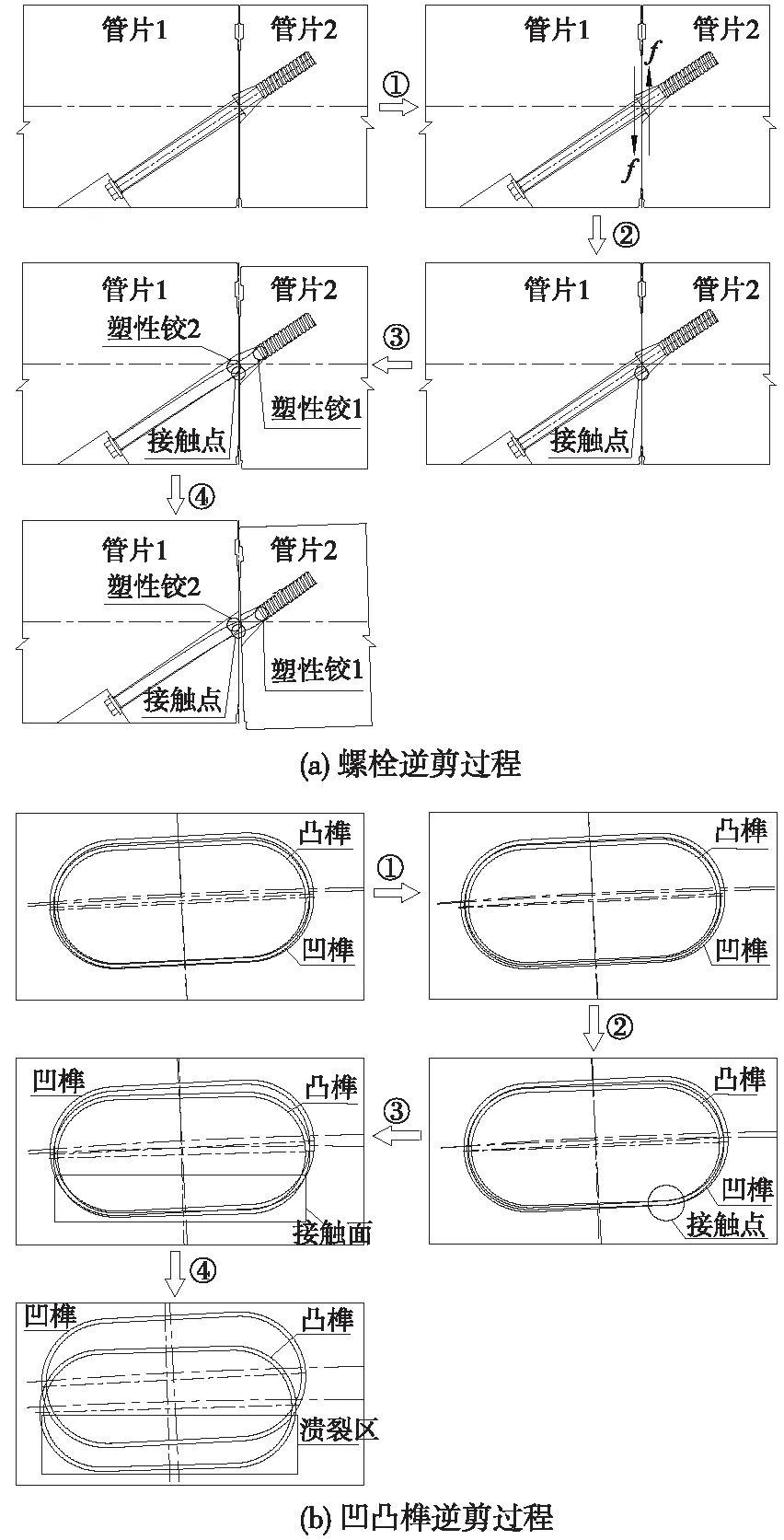

图7(a)中,第1阶段,错台量发展缓慢,静摩擦力起控制作用,剪轴比为0~0.17。第2阶段,错台量随剪轴比增大近乎线性增长,测点3出现略微负增长,表明此位置块2略高于块1,剪轴比为0.17~0.67。由于螺栓预紧力及预埋螺母的锚固作用,此时螺栓的螺母端可视为固支,螺帽端视为沿螺栓轴向施加拉拔力的定向支座。此阶段依靠螺栓自身强度和凹凸榫共同抗剪,螺栓与螺栓孔间仍存在间隙。第3阶段,曲线斜率突变,环缝1凹凸榫及螺栓位置错台发展均加快,剪轴比为0.67~0.98,凹凸榫产生接触点且接触点不断滑移或混凝土逐步碎裂,进而发展成接触面,此阶段凹凸榫最大位移量由4.87 mm发展至12 mm。第4阶段,在剪轴比达0.98后,凹凸榫位置错台量突增,破坏有一定突发性,此时凹凸榫最大位移量由12 mm增至41.91 mm。过程中,除第4阶段外,各阶段错台占比分别为2.2%、31.23%及66.58%,其中,测点2(螺栓位置)在第2阶段至第3阶段错台的增幅为213.22%。环缝1(螺栓逆向受剪)上述受剪过程如图8所示,受剪期间凹凸榫的接触状态首先为点接触,混凝土脱落[11],再发展为面接触,最终接触面滑移溃裂,凹凸榫失效。

图7(b)中,第1阶段与螺栓逆剪相同,静摩擦力控制,剪轴比为0~0.17。第2阶段,各测点错台量随剪轴比增大呈线性增长,剪轴比为0.17~0.88,此阶段依靠螺栓自身强度和凹凸榫共同抗剪。测点2错台小于测点5,主要原因为拼装初始错台量的影响,两测点的初始错台量分别为4.34 mm和0.47 mm。第3阶段,凹凸榫位置(测点6)错台量随剪轴比增大有一定减小,螺栓位置(测点5)错台量曲线斜率减小,剪轴比为0.88~0.98。第4阶段,在剪轴比达0.98后,由于环缝1错台量持续增大,无法持荷,环缝2位置错台几乎不再变化,无法进一步定量分析各阶段错台增量,因此,着重分析环缝1剪切作用。由上述分析可知,盾尾上浮或二次注浆工况下,螺栓逆剪侧错台量较顺剪侧更大,更易引起渗漏水。且设有分布式凹凸榫的衬砌结构,往往是凹凸榫先承受较大剪力,当榫面产生滑移或破损后螺栓承担剪力将逐步增大。

图7 错台量-剪轴比关系曲线

图8 螺栓及凹凸榫逆剪示意

3.3 纵向螺栓应变

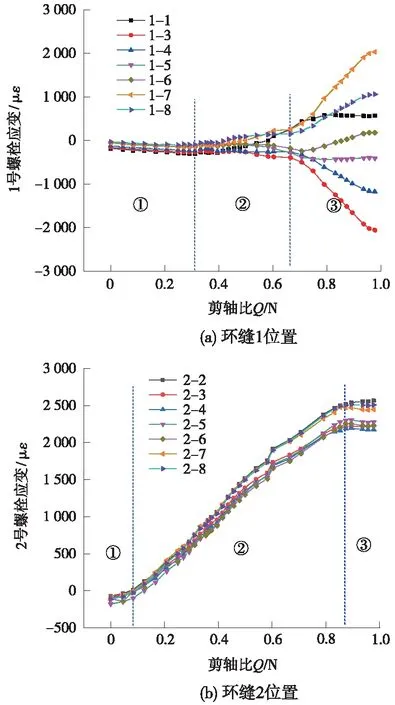

本试验采用与施工现场相同的螺栓安装方式,对纵向螺栓施加同等预紧力,应变数据可定性反映螺栓应变情况,螺栓内力变化见图9。从图9(a)中看出,应变数据1-3、1-7呈现明显对称性,表明螺栓逆向剪切时测点1-3、1-7位置更接近螺栓塑性区。图9与图8进行对比分析,并在对应错台位置划分出螺栓应变分区,图9(a)中,第1阶段,应变呈降低趋势,表明在螺栓逆向剪切时,静摩擦阶段螺栓预紧力有所许松弛,剪轴比0~0.31;第2阶段,螺栓应变呈递增趋势,螺栓孔与螺栓的间隙慢慢闭合,但规律不明显,剪轴比0.31~0.67;第3阶段,螺栓应变迅速增大,各测点应变对称性明显,螺栓发生塑性变形,剪轴比0.67~0.98。螺栓逆剪时产生的塑性变形易使凹凸榫产生滑移,降低环缝抗剪能力。图9(b)中两侧测点数值较为接近。第1阶段螺栓应变增长缓慢,剪轴比0~0.08;第2阶段,螺栓应变随剪轴比增大呈线性增长,剪轴比0.08~0.88;第3阶段,螺栓应变随剪轴比增大近乎维持不变,剪轴比0.88~0.98。顺剪时螺栓受拉效果明显,凹凸榫间隙约为5 mm,螺栓不易发生塑性变形,环缝凹凸榫不易滑脱,抗剪效果强于螺栓逆剪情况。

图9 螺栓应变-剪轴比关系

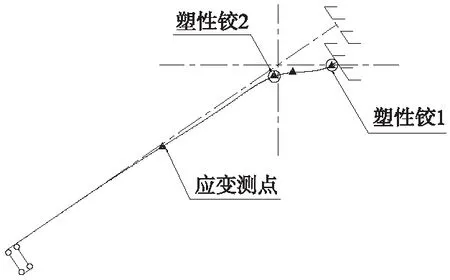

根据图5中螺栓应变片位置信息,应变增量较快的位置易形成塑性铰,将1-1~1-8位置与图9中螺栓变形过程对应,其变形示意如图10所示,表明上述环缝错台现象的描述较为合理。

图10 螺栓变形示意

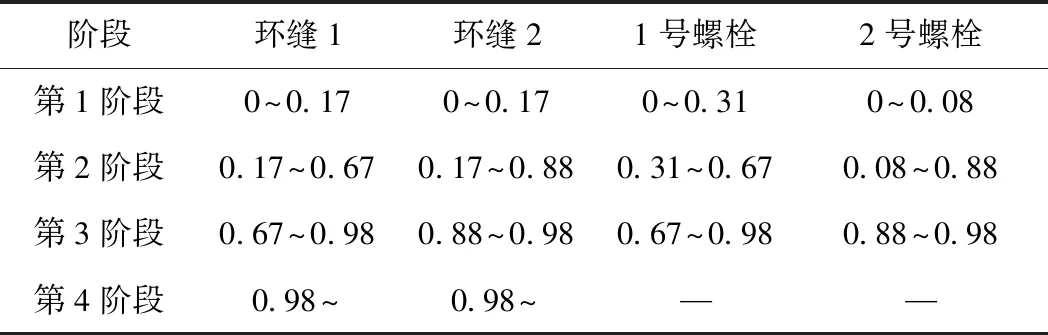

环缝错台-剪轴比关系与螺栓应变-剪轴比关系中各阶段剪轴比参数如表1所示。在第1阶段中,螺栓逆剪时螺栓应变略微降低,相较于环缝位置的剪轴比阈值也有所增大,螺栓受拉时机有所延后。逆剪时螺栓应变在剪轴比为0.08时就开始呈比例增长,说明逆剪时,螺栓受拉将提前,这与环缝构造有关。第2阶段与第3阶段,各螺栓应变阈值与环缝错台阈值一致,表明接头受力阶段较为合理。以此将环缝剪切划分为4个阶段:摩擦阶段(剪轴比0~0.17)、间隙闭合阶段(螺栓顺剪0.17~0.88,螺栓逆剪0.17~0.67)、强化阶段(螺栓顺剪0.88~,螺栓逆剪0.67~0.98)及破坏阶段(螺栓逆减0.98~)。

表1 各阶段剪轴比汇总

4 结论与讨论

依托济南黄河隧道工程,针对配置分布式圆端形凹凸榫的斜螺栓环缝接头,模拟管片真实受荷工况,通过管片环缝接头剪切加载试验,得出以下结论。

(1)环缝剪切破坏划分为4个阶段,摩擦阶段、间隙闭合阶段、强化阶段及破坏阶段。强化阶段相较间隙闭合阶段,环缝1螺栓位置错台增幅213.22%,除破坏阶段外,各阶段错台占比分别为2.2%、31.23%及66.58%,表明强化阶段作为主要抗剪阶段。施工中宜以强化阶段错台阈值12 mm作为控制指标(凹凸榫点接触相较于面接触更为不利),当超过此值时,应采取措施减小环间错台量。

(2)衬砌管片受荷产生错台,相比于螺栓受顺向剪切环缝,螺栓受逆剪切环缝同一阶段错台发展更快,在施工中螺栓逆剪工况更易导致接头密封失效,发生渗漏水。

(3)螺栓逆剪时,塑性区主要为靠近预埋螺母位置及螺栓与环缝面螺栓孔位置。螺栓应变状态是使凹凸榫滑移压溃,进而引起错台快速增长的主要原因。

利用足尺管片进行环缝剪切试验,凹凸榫的接触状态先由点接触(应力集中)逐步发展为面接触。鉴于装置竖向加载能力不足,采用剪轴比的方式体现环缝的剪切特征,将环缝划分为不同阶段,并得出凹凸榫失效时量值,具有一定工程指导意义。另外试验针对环缝面及凹凸榫进行了应变采集,试件拼装及试验过程中损坏严重,并未采集到有效数据,未能分析凹凸榫的应变状态及裂缝开展情况,其中不足之处需在今后进一步研究中改进。