水泥厂智能化系统设计

2022-11-16李冠军

李冠军

(河南同力智慧科技有限公司 河南省郑州市 450000)

水泥厂智能化系统的设计与应用是水泥厂智能工厂建设的重要环节之一,也是建设智慧工厂的基础之一。随着水泥厂的智能设计越来越多,建立完善的水泥厂智能化系统能够实现“智能设备工作+人为主导”,真正实现水泥厂的智能化。通过智能化系统实现对关键工艺和参数的控制,实现水泥厂的自动化,减轻水泥厂人员的工作强度,提高水泥的生产质量和生产效率。因此,在企业转型升级背景下,开展水泥厂智能化系统的设计具有重要的作用。

1 水泥厂智能化系统论述

1.1 水泥厂智能化系统论述

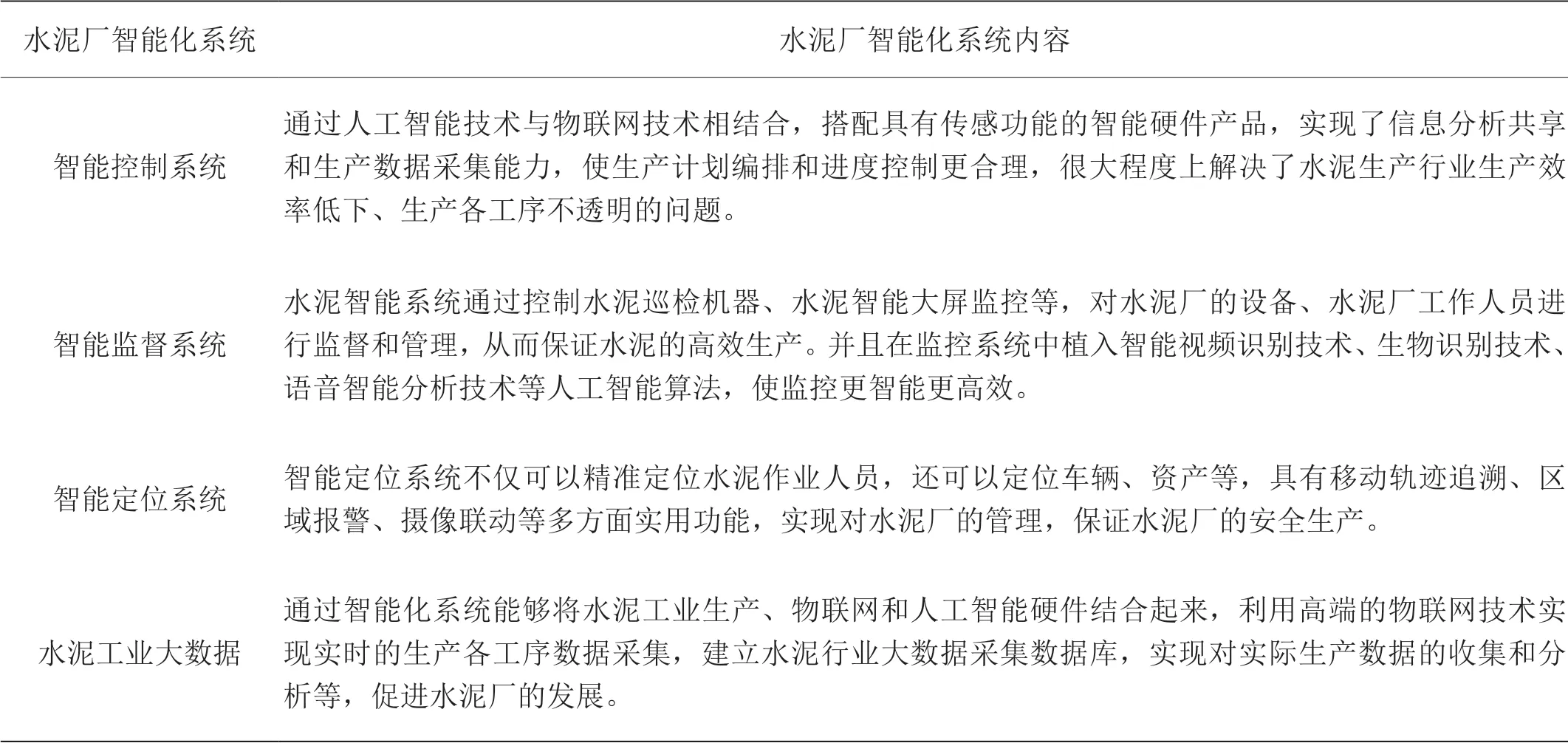

水泥厂智能化系统是与现代信息技术、计算机系统和智能控制技术等汇集而成,针对水泥厂智能设备工作的智能集合。水泥厂智能化系统是实现水泥厂智慧工厂建造的重要目的,且能够推动水泥厂转型升级。水泥厂智能化系统通过对智能控制技术、智能监督系统和智能定位系统等系统,实现水泥的高效生产。如表1 所示,为水泥厂智能化系统的内容。

表1:水泥厂智能化系统的内容

1.2 水泥云平台论述

水泥云平台是利用计算机技术、智能设备和机器人学习算法等技术建立一种智能平台,能够实现对水泥厂的智能控制、寻找最优参数等。该水泥平台利用“云、边、端”三层控制模式来实现云平台的功能。其中,水泥云平台实现对数据的储存、模型建立与分析;边缘测能够对现场工作状态的识别,并且选择合适的参数来控制水泥厂的生产工艺,保证水泥厂的生产效率和生产质量;现场端能够实现对设备的控制,优化水泥厂生产工艺,促进水泥厂转型升级。并且能够实现数据的反馈,实现对水泥厂设备的调整。

1.3 水泥厂智能化系统的特点

水泥厂智能化系统具有控制性、便利性和安全性。首先,水泥厂智能化系统能够实现对智能设备的控制,通过自动控制能够保证设备的正常运转,而通过人工干预能够实现设备的调整,控制设备的工作参数、工作状态和工作时间等。其次,水泥厂智能化系统具有便利性,极大地节约了人力,通过其控制系统、监督系统和管理系统等实现对水泥厂生产的控制和管理,保证其生产效率和生产质量,也方便了工作人员进行操控和管理。最后,水泥厂智能化系统能够保证水泥厂安全生产。其监督和控制系统能够实现对设备、人员的监督,防止设备出现问题,并且能够及时检测设备工作状态,防止因设备造成水泥厂生产质量下降,为水泥厂设备和工作人员提供良好的工作环境。

2 水泥厂智能化系统设计

2.1 平台层功能设计

水泥厂智能化系统的平台层包括数据分析和数据可视化分析,利用平台层功能能够控制各个设备的计算模型选择、模型算法和人机界面等。因此,对于平台层功能的设计十分重要。平台层功能设计一般以工业互联网技术为依据,利用人工智能技术和机器学习算法实现对水泥厂实际生产过程的分析、设备运行状态的分析和设备参数选择分析等,从而实现智能控制优化,保证智能设备的正常工作。水泥厂的平台层通过对数据的采集和存储,实现数据的展示,并且为水泥厂第三方构建出智能化平台。

平台层功能的设计包括控制器模块、数据输入输出模块、通信模块和数据可视化四个模块。

2.1.1 控制器模块

控制器常常采用1756‐L61 处理器,在其处理单元中,I/O 处理系统能够对输入、输出信号进行控制和处理,保证输入、输出信号的准确。处理器上的 OK、RUN、BAT 和RS232 等能够反映出各个模块的工作状态,实现对其模块工作状态的监督,保证各个模块正常工作,提高了控制其模块的可靠性。而且为了保证控制其模块能够正常工作,在其模块中配备了存储器单元(RAM)和电池后备电源单元,从而保证控制器能够正常工作。且各个模块单独工作,防止某模块损坏导致整个控制器模块损坏,影响智能平台层。该控制器能够在线修改程序和组态功能,不影响水泥正常的生产,从而能够实现人为控制。

2.1.2 数据输入、输出模块

在平台层功能中,能够实现模块的输入、输出和数据收集等功能。平台层的数据输入、输出模块能够从DCS 中获取生产配比指标、能源指标和质量检测指标等数据,通过对其特征数据的抽取实现数据的输入。之后通过对其特征数据进行显著性水平检验、目标优化等算法,构建针对关键工艺参数的优化分析模型,将其模型数据进行输出,实现数据的输入、输出和对数据进行处理等功能。

2.1.3 通信模块

现如今,平台层通过通信模块使水泥厂生产数据进行共享,实现各个生产环境的协调配合和信息共享,保证生产能够有序进行。采用生产者/消费者模块实现数据的传递,这种模式能够以数据标识的方法进行数据传递,保证数据的有效性和准确性,并且能够对异常数据进行分析和去除。通过对通信模块安装I/O 装置实现信息的共享,将其数据传递给各个工作人员。同时,采用Control Net 的节点来保证数据传输的效率,并且能够实现多功能数据传输,提高传输的效率。

2.1.4 数据可视化

数据可视化是指利用数学软件、数学公式等对数据进行处理,让数据能够更直观地反映出设备工作情况,反映出水泥生产的情况。在数据可视化设计中,利用数据软件对特征数据进行分析,建立相应的模型和数据图,从而更加直观的反映出数据。

2.2 工艺流程画面设计

在水泥厂工艺流程画面设计中,工艺流程画面设计分为主画面设计、报警栏设计、操作权限设计和报表功能设计。

2.2.1 主画面设计

主画面的设计是依靠水泥厂的工艺流程来设计,包括对设备状态动画的设计、参数模块的设计、设备的显示模块设计、功能模块设计等。在主画面设计中,采用绿灯表示设备处于正常工作中,采用红黄闪灯表示设备启动失败、设备存在问题。

在主画面中,采用OPC 2.0Server 标记地址目录的方法来连接下位机,利用触屏显示器实现人工操作,之后将其操作结果转为电流或者电压信号传递到Local:X:O.chaData 数据库中,实现对其设备的操作和记录。例如:当操作人员对生料粉磨机械进行控制时,点击控制面板的相应设备,控制面板上便出现了启动、停止和故障自动监测等按钮,在点击相应按钮后将其控制信息传递到下位机,实现对设备的控制。

2.2.2 报警栏的设计

在工艺流程画面设计中,对报警栏的设计必不可少,报警栏通过自动监测和人为控制对其进行报警处理,将所有设备停止运转,并且开启警报和指示灯闪烁。报警栏能够对水泥厂所有设备进行关闭控制,减少失误带来的威胁,并且能够通过人工解除来解除警报。

2.2.3 操作权限设计

一般水泥厂采用Windows 2020 和RSViewSE 应用程序来实现操作权限的设计。工作人员的个人用户都可以加入到RSViewSE 应用程序中,该程序能够提高终端人员控制实现对其操作权限的设计,并且利用Windows 2020 的安全权限实现对其水泥厂信息安全的管理。例如:水泥厂的设备操作人员只能对本设备进行权限查看、操作,而水泥厂的负责人能够改变数据参数、下载配方和控制所有设备的运转。

2.2.4 报表功能设计

在智能化系统中,加入简单的VBA 功能能够对Tag 和HMI 的标签值进行读取和记录。 VBA 的报表功能块实现报表功能,其设置为关键数据每一小时记录一次,以日期为报表命名,每天自动生成一个EXCEL 报表。为防止计算机硬盘不足,设置为保留半年内的报表文件,即当报表存满半年以后,自动保存最近半年的,删除超出设置时间的报表。另外,利用 EXCEL 自身的防修改功能,设置生成的报表只能查看不允许修改。

2.3 水泥厂智能闭环控制设计

水泥厂智能闭环控制的设计包括对分解炉控制设计、变频电机控制的设计、原料和水泥磨喂料控制算法的设计、生料喂料仓重自动控制和磨机负荷控制等。

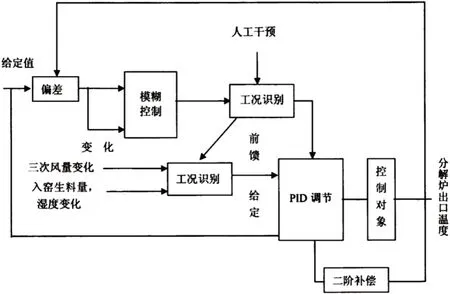

2.3.1 分解炉控制设计

分解炉正常运行的参数包括燃料量、生料量、空气量和外界环境影响等。如果助燃空气少了,分解炉中会产生大量的一氧化碳,使分解炉的安全运转和环境带来极大的威胁;若燃料少于标准参数,导致生料分解率降低,影响水泥的品质;若燃料多样标准参数,会使生料变粘,容易堵塞分解炉。如图1 所示,为分解炉控制设计图,在其控制体系中采用模糊控制对其进行控制,通过给定值进行偏差,将其偏差变化反映给模糊控制体系,利用工况识别对设备进行工作状态识别,并且通过PID 调节和二阶补偿实现对控制对象进行控制,从而能够保证分解炉能够正常工作,保证水泥生产的质量。

图1:为分解炉控制设计图

2.3.2 变频电机控制的设计

在水泥厂进行原料选粉、喂料时,避免不了对变频电机的使用。变频电机是指在电机上装备变频器,通过变频器控制其电机调速,实现对电机频率的调节。变频电机控制系统设计包括电机速度和电机驱动控制的设计,通过自动回零控制装置实现对其速度和驱动的控制,在驱动前将速度调为零,保证变频电机能够正常运转。

2.3.3 原料和水泥磨喂料控制算法的设计

水泥厂通常采用电子皮带秤进行配料和喂料,在水泥厂采用这种方法进行配料和喂料至少需要八台秤,投资成本和维护成本较高。因此,必须要对原料和水源磨喂料控制算法进行设计,采用流量秤进行测量。流量秤只显示瞬时流量,皮带电机采用变频电机,采集到的瞬时流量再同设定值进行比较,取得一个偏差,利用偏差来控制皮带电机的转速,从而保证其反馈值符合相关要求,满足原料和水泥磨喂料需求。

2.3.4 生料喂料仓重自动控制

生料仓仓重在保证连续稳定喂料中起决定作用,设定仓重为满量程的80%,通过PID 运算,反馈值便跟踪设定值,使仓重保持在满量程的80%,这样既防止断料又防止冒料。因此,必须要对生料喂料仓重进行控制,及时补充生料和喂料。在生料和喂料仓重控制设计中,采用自动控制系统对其仓重进行控制。首先,电子皮带秤能够将其仓重的重量反映给控制中心。其次,控制中心能够分析其数据,利用PID 教学运算,利用电子皮带进行填充。最后,控制中心进行反馈,保证仓重保持在满量程的80%。

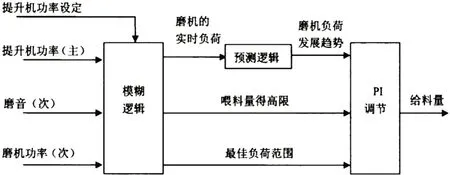

2.3.5 磨机负荷控制

磨机负荷控制分为三大部分,分别是原料磨机负荷、煤磨机负荷和水泥磨机负荷。通过智能化系统控制其磨音、磨机的拖动功率和机功率等,从而能够增加产量。如图2 所示,为磨机负荷控制图。通过机功率、磨机功率和磨音等设置,利用模糊逻辑对其实际负荷进行分析,并且计算出最近的负荷范围,最后通过PI 调节将其机功率和磨音等进行调节,从而增加产量。

图2:磨机负荷控制图

2.3.6 窑尾生料喂料控制回路

取消一般采用的申克秤(冲击流量计),只采用流量秤取得反馈值,通过和设定值进行比较,控制承重仓下喂料阀门开度,这样既能保证快速喂料,又能保持喂料稳定。

3 水泥厂智能化系统应用探讨

3.1 水泥厂智能化系统的应用

将水泥厂智能化系统应用到FJFT 水泥公司,通过对最近3 个月的综合历史数据近1.5 亿条,按熟料烧成、生料磨、煤磨、水泥磨、余热发电优化控制系统等模块功能性差异分别进行数据建模和大数据系统分析。

3.2 效果分析

(1)水泥厂智能化系统对窑和磨的自动投运率高达98%,且能够保证设备安全、稳定运行。

(2)一条生产线的在线操作人员为5 到6 人,基本实现自动化需求,并且能够实现无人化24 小时监测和控制。

(3)熟料标准煤耗从108.5kg/t 下降到106 kg/t 熟料易磨性亦明显改善。

(4)水泥厂的生产效率上升23%,且保证了水泥厂的生产质量。

(5)现场巡查和监测的次数减少,采用智能化系统对设备的工作状态等进行监测,并利用智能化技术寻找设备故障点。

(6)通过智能化系统的分析,为企业找到了最佳的参数标准和设备存在的问题,保证水泥厂的安全、高效生产。

4 结束语

综上所述,通过水泥厂智能化系统的设计能够保证水泥的生产效率和生产质量,促进水泥厂转型升级,让水泥厂朝着智能化、自动化方向发展。本文通过对水泥厂智能化平台层功能设计、工艺流程画面设计和水泥厂智能闭环控制设计进行研究和分析,并且将智能化系统应用到实际公司中,对其应用效果进行分析和研究,从而能够完善水泥厂智能化系统,提高水泥厂的生产效率和质量。