基于数值流形方法的地下厂房顶拱喷混凝土开裂成因机制分析

2022-11-15吕风英任韬哲

吕风英,任韬哲,何 军

(1.国网新源控股有限公司抽水蓄能技术经济研究院,北京市 100761;2.长江水利委员会长江科学院 水利部岩土力学与工程重点试验室,湖北省武汉市 430010)

0 引言

喷混凝土是地下洞室的重要初期支护结构,具有快速封闭围岩、提供围护压力、阻止开挖面围岩风化等重要功能。受地下洞室赋存围岩的地质条件多变、岩体结构面特性和分布差异较大的影响,喷混凝土在实施后,可能会发生开裂、掉块等失稳现象。如溧阳抽水蓄能电站地下厂房在主厂房进行开挖时,其下游应力集中的拱座部位就开始出现喷混凝土外鼓、开裂、掉块现象[1];官地水电站尾水调压室在开挖施工过程中出现顶拱喷混凝土开裂[2],电站运行后再次出现开裂,剥离,掉块等现象[3];白鹤滩水电站右岸导流洞左拱肩发生了喷混凝土掉块[4]。工程实践表明,顶拱喷混凝土的开裂和掉块失稳严重威胁施工机械和人员安全,因此,开展喷混凝土裂缝成因分析,对工程安全和围岩稳定均具有重要意义。以往针对该问题的研究,多从工程地质条件和监测数据规律变化等方面,对喷混凝土失稳的原因做出定性分析判断,还少有刻画喷混凝土开裂等不连续变形现象的定量分析研究成果。本文以丰宁抽水蓄能电站地下厂房顶拱掉块问题为研究对象,在分析工程地质条件的基础上,采用适于分析岩石不连续变形的数值流形方法,对洞室顶拱的喷混凝土开裂问题开展研究,进而揭示喷混凝土层的开裂机理。

1 地下厂房顶拱喷混凝土开裂情况

1.1 工程概况

河北省丰宁抽水蓄能电站总装机容量为360万kW,是目前世界上装机规模最大的抽水蓄能电站。该电站为大(1)型工程,分为一期工程和二期工程。一、二期工程的地下厂房位于水道系统中部,其中主厂房的总开挖尺寸为414.0m×25.0m×54.5m(长×宽×高),上覆岩体厚度为250~330m。

1.2 基本地质条件

地下厂房系统的岩性主要为三叠干沟门单元中粗粒花岗,呈灰白色、肉红色(见图1)。岩体结构为碎裂结构、属块状构造。矿物成分组成为:钾长石40%~45%,斜长石25%~30%,石英20%~25%,角闪石、黑云母10%~15%,电气石1%~2%,副矿物锆石、屑少量。勘察资料表明,蚀变带在花岗岩中有分布,以岩石中的石英、长石等矿物的蚀变为主,尤其是在构造附近较为严重,表现为强度下降,局部围岩变形明显。

图1 主厂房的中粗粒花岗岩Figure 1 Medium and coarse grained granite in the main powerhouse

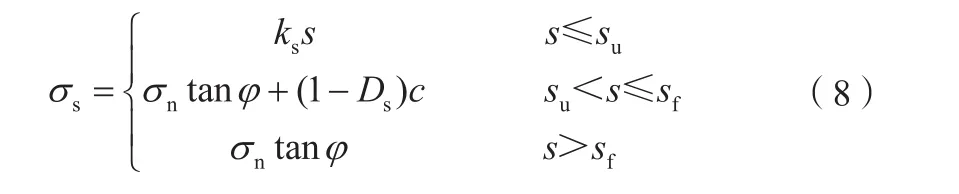

从勘察设计到施工开挖阶段,主厂房附近围岩陆续揭示编录了11条地质断层,以及千余条长大节理裂隙。其中,优势裂隙可分为两组:① NW组,NW300°~330°NE(SW)∠35°~60°,多倾向NE,中等倾角为主,多充填钙膜、锈膜、岩粉及岩屑,此组裂隙延伸相对较长;② NE组,NE20°~ 60°SE(NW)∠ 20°~ 85°,中、陡倾角为主,多微张,充填白色钙膜、锈膜、岩粉及碎裂岩屑,延伸相对较短。可见,地下厂房洞周围岩的节理裂隙等不连续地质界面分布较多,开挖面附近围岩受到结构面切割的显著影响。

1.3 顶拱喷混凝土开裂情况

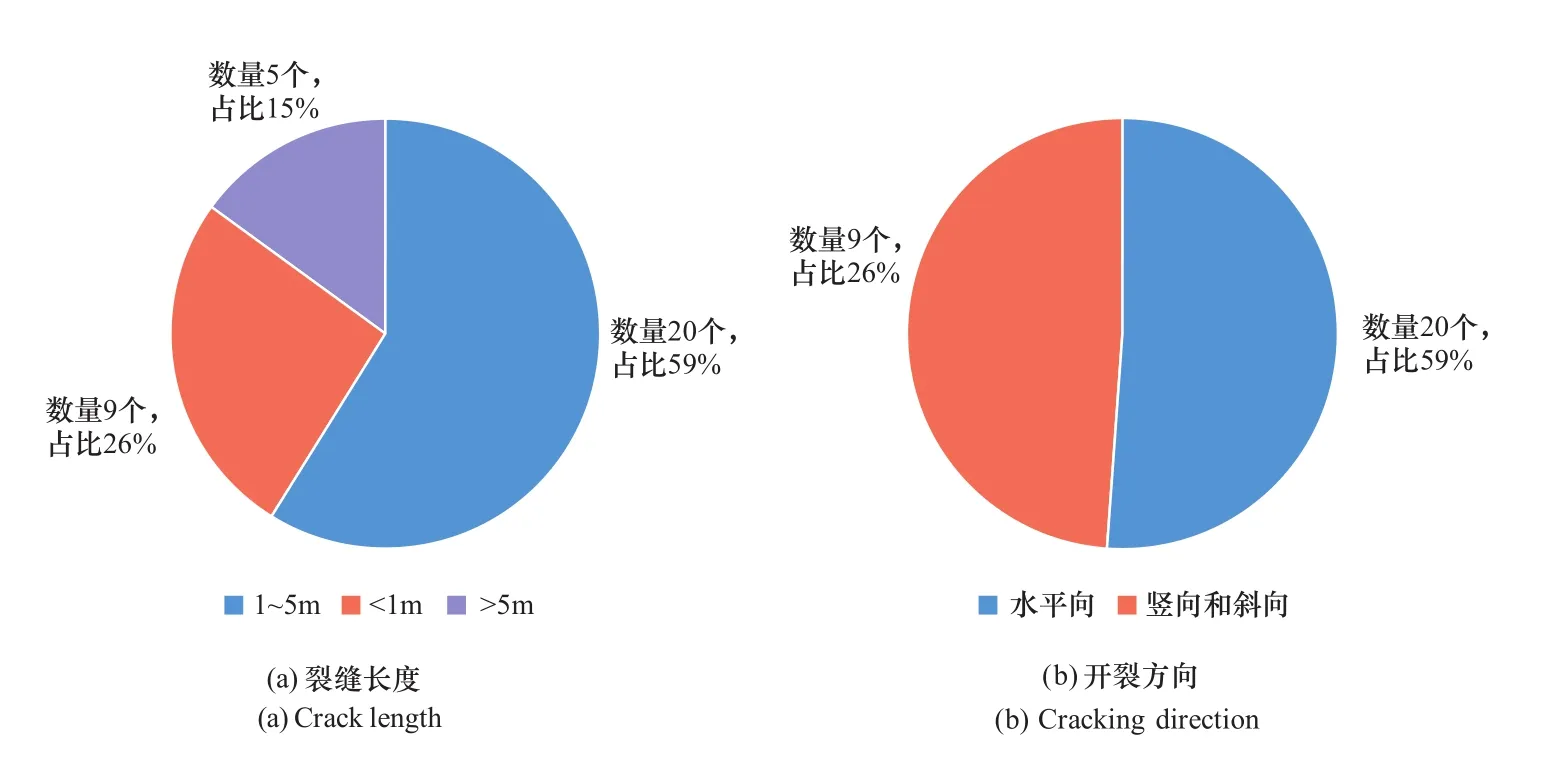

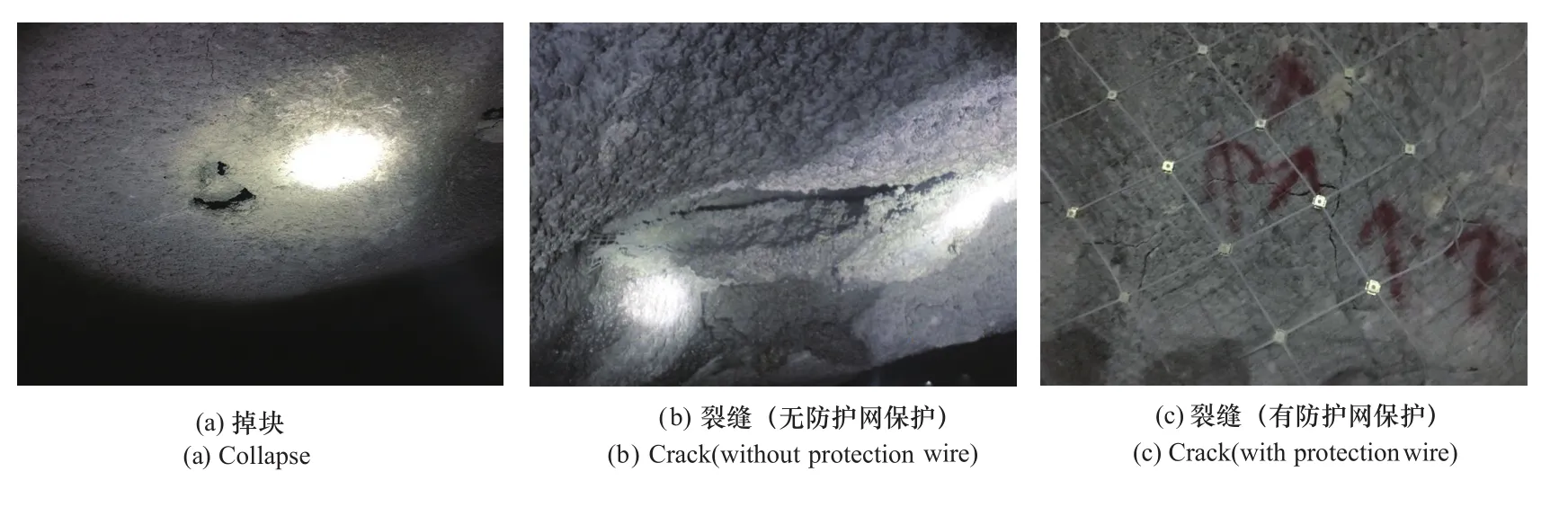

自2017年10月开始,在地下洞室群的开挖过程中,在主厂房和主变压器洞顶拱部位发现了多处喷混凝土裂缝,以及喷混凝土空鼓现象。经现场巡视、排查和主洞撬挖排险,发现洞室顶拱的喷混凝土开裂和掉块失稳具备一定规模,其中一期主厂房共发现顶拱裂缝21条,二期主厂房共发现顶拱裂缝13条。顶拱喷混凝土的裂缝长度和开裂方向规律统计结果见图3。顶拱混凝土的失稳形态主要区分为掉块和开裂两种(见图4)。其中,已发生开裂但无防护网保护部位的安全性较差,存在开裂范围扩展并发生掉块的风险,尤其应重视。

图3 顶拱喷混凝土的分布规律统计Figure 3 Statistics of distribution law of shotcrete in crown

图4 顶拱混凝土的失稳形态Figure 4 Instability forms of arch concrete

1.4 顶拱喷混凝土开裂原因初步分析

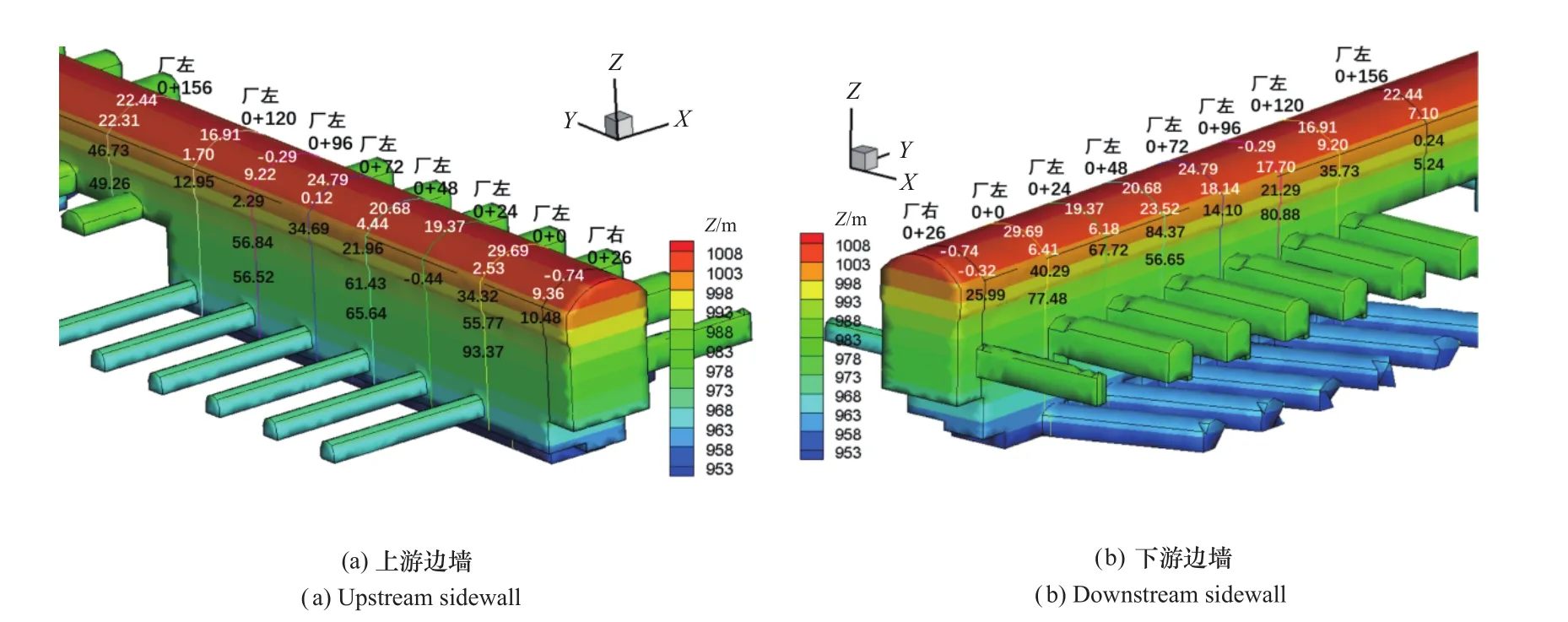

利用顶拱部位的围岩变形情况对喷混凝土的失稳原因进行初步分析。图5为截至2020年9月28日的一期工程主厂房顶拱围岩表层变形情况。可见,在厂左0+156监测断面,上游拱腰部位的表层围岩累计变形达22.31mm,是所有监测断面中上游拱腰部位表层围岩累计变形的最大值;此外,该断面顶拱表层围岩累计变形也达22.44mm。而该监测断面正好也是变形较严重的区域,其顶拱上游侧开裂严重区域也正好位于该变形较大的区域。

图5 一期主厂房顶拱围岩变形Figure 5 Crown deformation of surrounding rock of phaseⅠmain powerhouse

可见,主厂房顶拱喷混凝土开裂较严重的区域主要集中在表层围岩变形较大区域。从荷载效应的角度分析,发现由于表层围岩的变形量相对较大,使得该区域的喷混凝土层承受相对较高的垂直于喷混凝土层表面的弯曲荷载;在弯曲荷载的作用下逐渐导致喷混凝土层与围岩脱离,以及喷混凝土内部开裂。从变形特性的角度分析,认为表层围岩变形量较

大是受到了洞周结构面切割的影响,进而导致围岩发生了较为明显的错动变形。因喷混凝土贴附于围岩,无法协调围岩的不连续变形,进而使得喷混凝土被围岩顶出,并与围岩发生脱离。此时,喷混凝土在外观上表现为局部隆起和空鼓。随着围岩错动变形的进一步增大,当喷混凝土无法抵抗围岩的变形错动时,即发生开裂。

2 基于数值流形方法的开裂模拟方法

2.1 基本思路

前述分析表明,顶拱喷混凝土的开裂破坏,与围岩的卸荷力学响应密切相关。进一步地,洞周围岩被结构面切割的实际地质条件,决定了开挖卸荷后的围岩变形特性。因此,应采取能够反映围岩不连续变形特征的数值方法,才能实现顶拱喷混凝土开裂过程的定量分析。本文采用数值流形方法,对喷混凝土的开裂问题进行模拟。

2.2 主要算法

数值流形方法是利用覆盖技术建立起来的一种新型数值方法[5]。覆盖则包括数学覆盖和物理覆盖,可以分析岩体的连续变形和不连续变形。

地理空间数据为4D数据,主要是在基础地理空间信息产品发展过程中产生的新型数字产品。根据后期应用需求的差异,不同类型的地理空间数据不仅可以独立运行,也可以相互补充应用。如通过数字正射影像图与数字栅格地图叠加存在,结合适当数字计算处理,可以满足更多的地理信息需求。

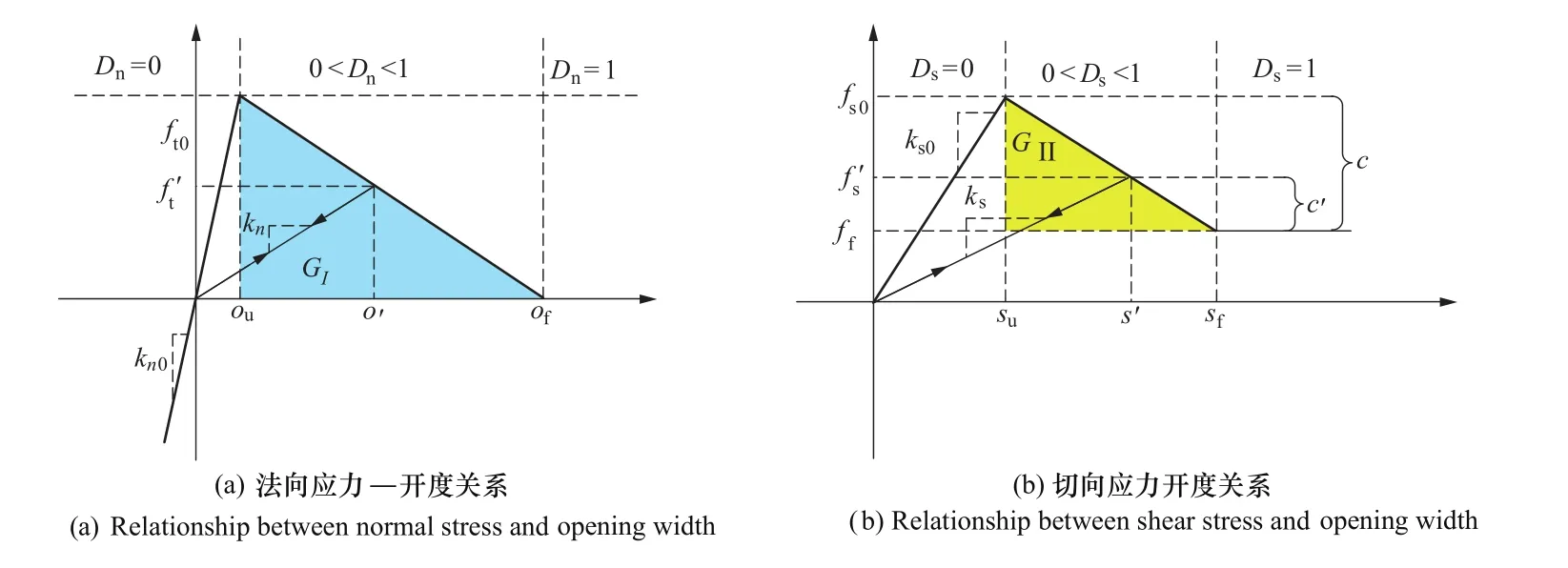

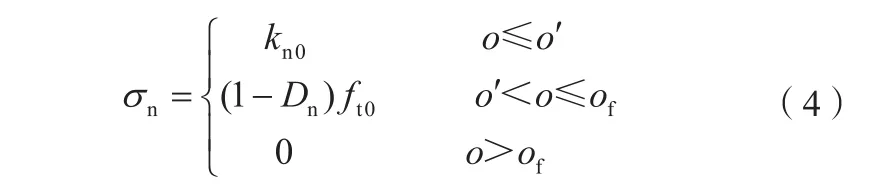

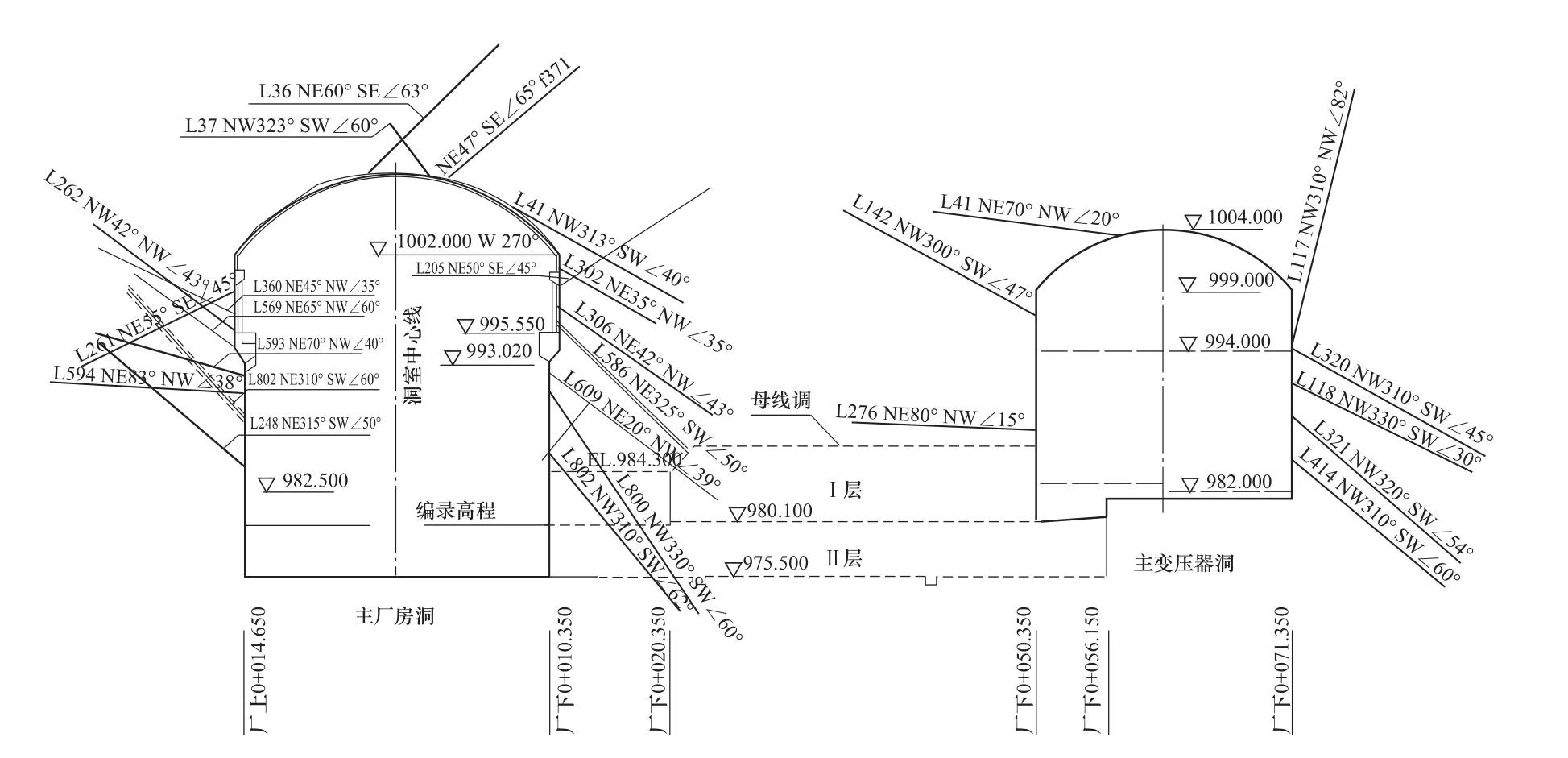

若将连续体视为块体的集合,在块体与块体之间插入无厚度节理单元,可以通过引入节理单元的本构关系来模拟连续体的粘结—开裂过程[6]。一般地,块体间相互作用可以分解为沿节理单元法向的作用和沿节理单元切向的相互作用,相应的可以将节理单元中的应力和位移分解为法向应力—开度关系以及切向应力—开度关系。在节理单元中分别引入考虑损伤演化的法向应力—开度关系和切向应力—开度关系,详见图6。相应地,将节理单元中的损伤因子也分为法向损伤因子Dn和切向损伤因子Ds,以分别表示节理单元法向和切向的损伤情况。

图6 考虑损伤演化的破裂准则Figure 6 Rupture criterion considering damage evolution

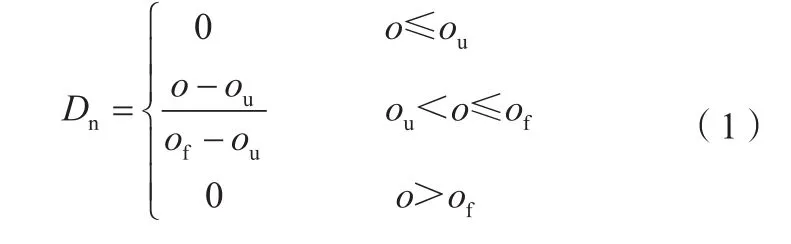

如图6(a)所示,节理单元法向作用可根据法向损伤因子进一步分解为三个部分。节理单元的法向损伤因子可以根据节理单元的开度计算得到:

其中,o是节理单元的法向开度;ou是节理单元初始抗拉强度fto所对应的法向开度;of是节理单元法向抗拉强度完全丧失的时候所对应的法向开度,可以通过如下公式计算得到:

其中,kn0是节理单元的初始法向刚度;GI表示材料的Ⅰ型裂隙临界能量释放率。节理单元中法向应力的表达式为:

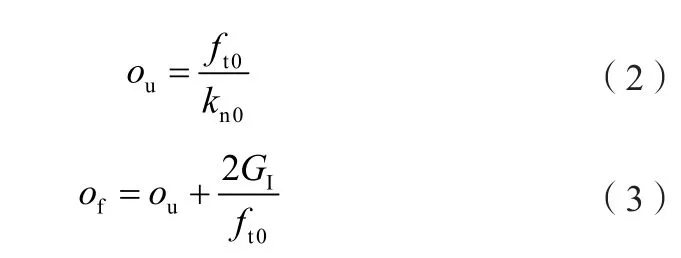

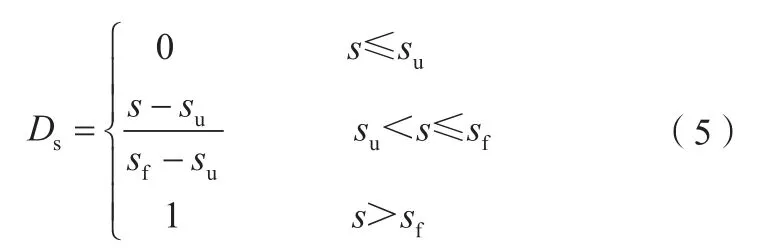

类似的,节理单元的切向应力—开度关系也可以根据切向损伤因子来分为三个部分,如图6(b)所示。节理单元的切向损伤因子可通过其切向开度关系计算:

其中,s表示节理单元的切向开度。su表示节理单元初始抗剪强度fs0所对应的切向开度,sf则是节理单元被剪坏时所对应的切向开度,可以分别由如下两个公式来计算:

依据上述信息,可以根据它们实时判断节理单元是否达到破裂条件。可将节理单元中的损伤因子等于1时即表示节理单元破裂。

3 基于数值流形方法的喷混凝土层开裂机理分析

3.1 计算分析模型

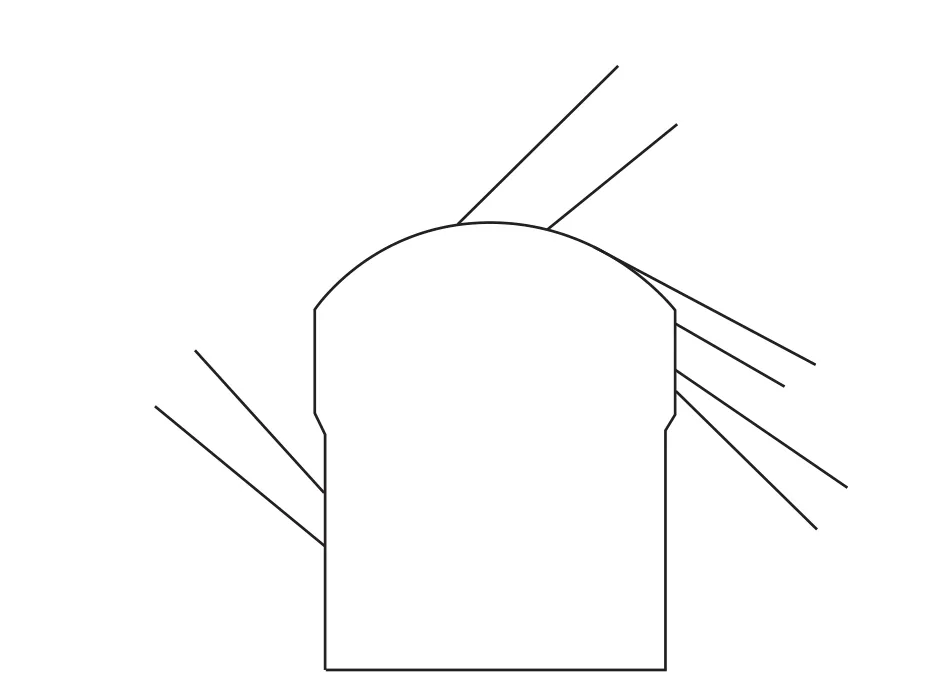

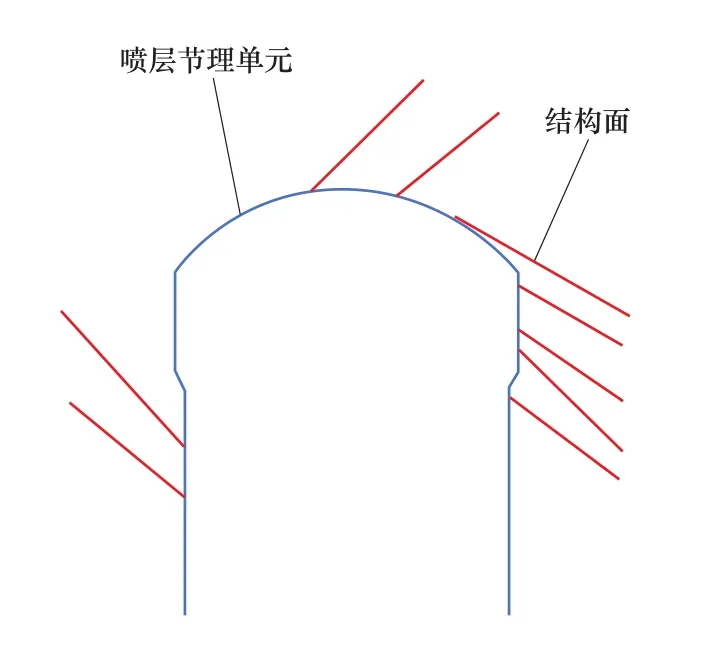

选择厂左0+96洞段作为洞周围岩变形分析典型洞段。为了凸出分析要点,对该断面实际揭露的结构面(见图2)进行适当概化,概化后的裂隙形态如图7所示。这里假设裂隙的延伸范围在主厂房洞周9m范围内,并根据上述建模方法建立整体。计算模型中(见图8),结构面的接触滑移采用NMM的接触理论来模拟,喷混凝土层内部、喷混凝土层与围岩之间的粘结—开裂过程采用节理单元来模拟,计算模型中的裂隙和节理单元如图所示。

图2 5号机组段工程地质剖面图Figure 2 Engineering geological profile of 5 # unit section

图7 计算模型中考虑的主要结构面形态Figure 7 Main structural plane forms considered in the calculation model

图8 计算分析模型Figure 8 Calculation model

3.2 计算结果分析

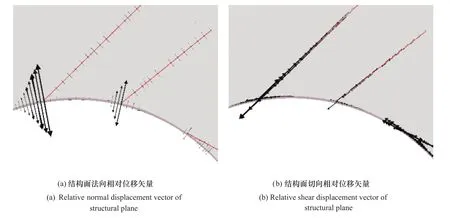

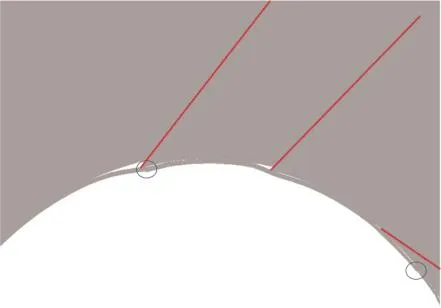

图9 给出了地下厂房开挖后结构面的法向相对位移矢量和切向相对位移矢量。可以看出地下厂房开挖后围岩中的结构面均处于挤压状态,但结构面两侧的围岩会沿着结构面产生一定量的相对滑移,并且这种相对滑移而产生的错动变形量值在围岩表面达到最大。由于结构面两侧围岩产生了不连续的变形,直接导致作用在结构面两侧的喷混凝土层上的弯曲荷载不协调,这种不协调的弯曲荷载会导致喷混凝土层与围岩之间出现开裂,从图9(a)中喷混凝土层与围岩之间较大的法向相对变形可以看出这一点。随着结构面两侧围岩的不连续变形不断累积,作用在喷混凝土层上的由不连续变形引起的弯曲荷载也会不断提高,一旦超出喷混凝土层的抗弯强度,喷混凝土层就会出现开裂。图10给出了喷混凝土开裂区域,可以看出喷混凝土层与围岩剥离的区域和喷混凝土层内部开裂的区域均分布在结构面附近。

图9 结构面相对位移矢量Figure 9 Relative displacement vector of structural plane

图10 结构面滑移导致喷混凝土层开裂Figure 10 Shotcrete cracking caused by structural plane slip

可见,上述计算结果分析,重点从围岩不连续变形及其与喷混凝土的不协调变形方面实现了顶拱喷混凝土开裂过程的定量描述,揭示了岩体结构控制型地下洞室的顶拱喷混凝土层的开裂机理。

4 结束语

本文针对丰宁抽水蓄能电站地下洞室的顶拱喷混凝土开裂问题,在分析工程地质条件的基础上,采用适于分析岩石不连续变形的数值流形方法,对洞室顶拱的喷混凝土开裂问题开展研究,主要结论为:

(1)在丰宁抽蓄电站地下洞室群的开挖过程中,在主厂房和主变压器洞顶拱部位发现了多处喷混凝土裂缝,以及喷混凝土空鼓,失稳形态主要区分为掉块和开裂。

(2)顶拱喷混凝土开裂和掉块原因的初步分析表明,喷混凝土开裂较严重的区域主要集中在表层围岩变形较大区域。从荷载效应和围岩变形特性角度,可实现喷混凝土开裂原因的定性分析,发现由围岩不连续变形导致的喷混凝土承担的弯曲荷载增大,并在达到喷混凝土可承载的极限时,发生开裂。

(3)在数值流形方法中引入了节理单元的本构关系,可实现连续体的粘结—开裂过程的模拟,进而应用于喷混凝土开裂的定量分析。计算结果从围岩不连续变形及其与喷混凝土的不协调变形方面实现了顶拱喷混凝土开裂过程的定量描述,进而揭示了岩体结构控制型地下洞室的顶拱喷混凝土层的开裂机理。